for whom:対象者

対象者1:避難所にいる車いすユーザーや足腰の悪い方

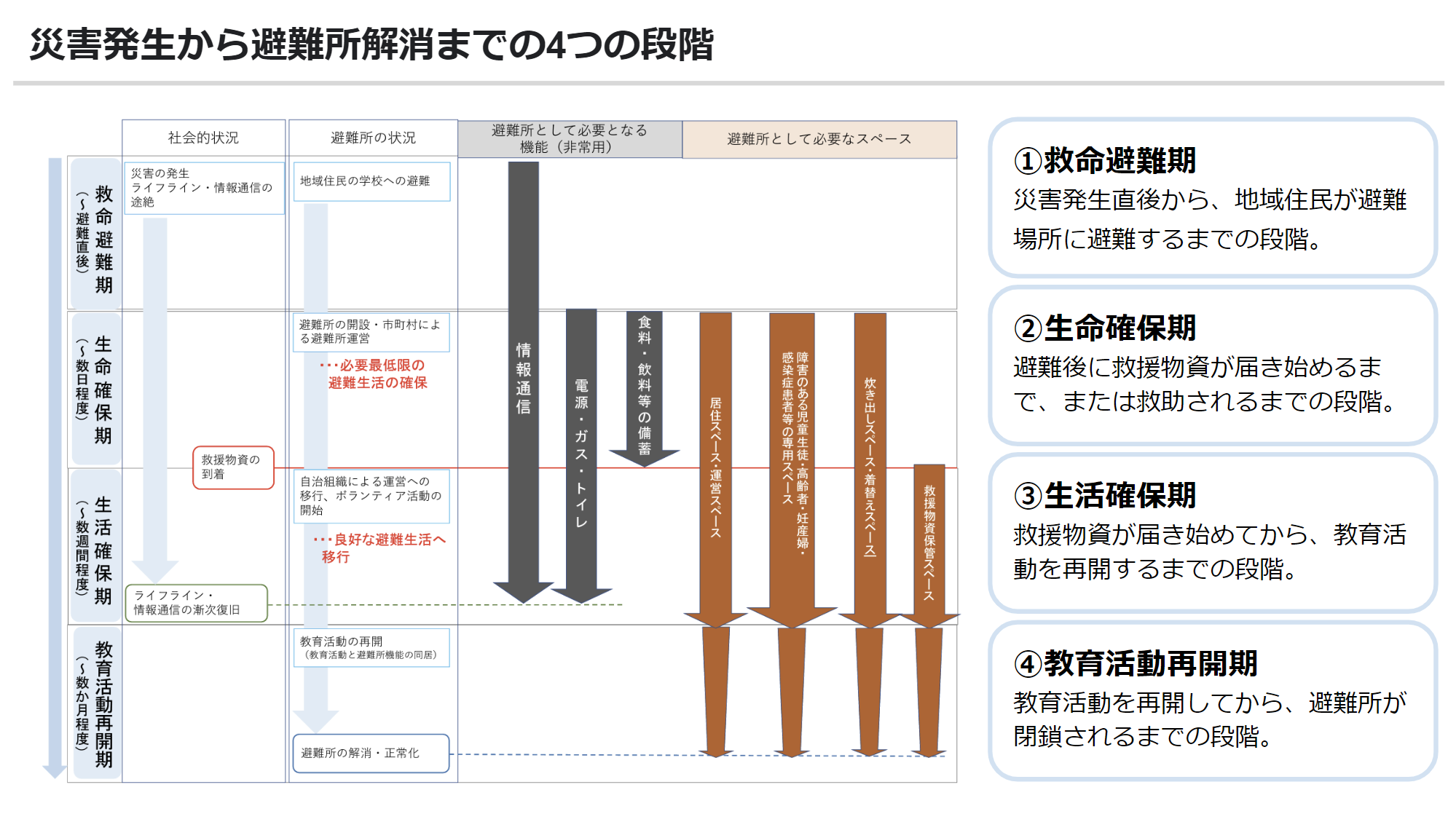

※「災害発生から避難所解消までの4つの段階」における「②生命確保期」における使用を想定しており、できるだけ校内の備品や消耗品を活用することで物資の到着や救助までの期間を無事に過ごすことを目指す。

(参考文献:避難所となる学校施設の防災機能に関する事例集)

Why:なぜ作ろうと思ったのか

自然災害時の初期段階から学校施設が活用されている一方、教育施設としての設計が主であるため、避難所としての利用には不具合や不便が発生することが多々あります。近年、学校施設の防災整備が必要と認識されていますが、十分な設備投資が進められていません。そして、栗山町が災害に見舞われた際に、北海道介護福祉学校も避難所のひとつに選ばれる可能性がありますが、実際に避難場所に選定された場合、現在の環境で多くの避難者を問題なく受け入れることができるのかを調査し、ものづくりを通じて課題解決を行いました。

(イメージ画像:Yahoo!ニュース「ざこ寝、プライバシーなし「避難所の劣悪な環境」なぜ変わらないのか)

(イメージ画像:Yahoo!ニュース「ざこ寝、プライバシーなし「避難所の劣悪な環境」なぜ変わらないのか)

How:どのように作成したか

学校の安全な避難環境づくりに向けて、ファブラボ栗山が提供するリサーチ手法やデジタル工作機械を使いながら下記内容の作業を進めました。

①調査(ロールプレイング手法による校内の課題発見)

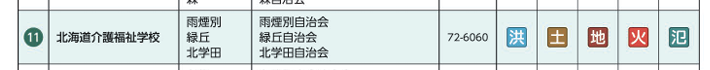

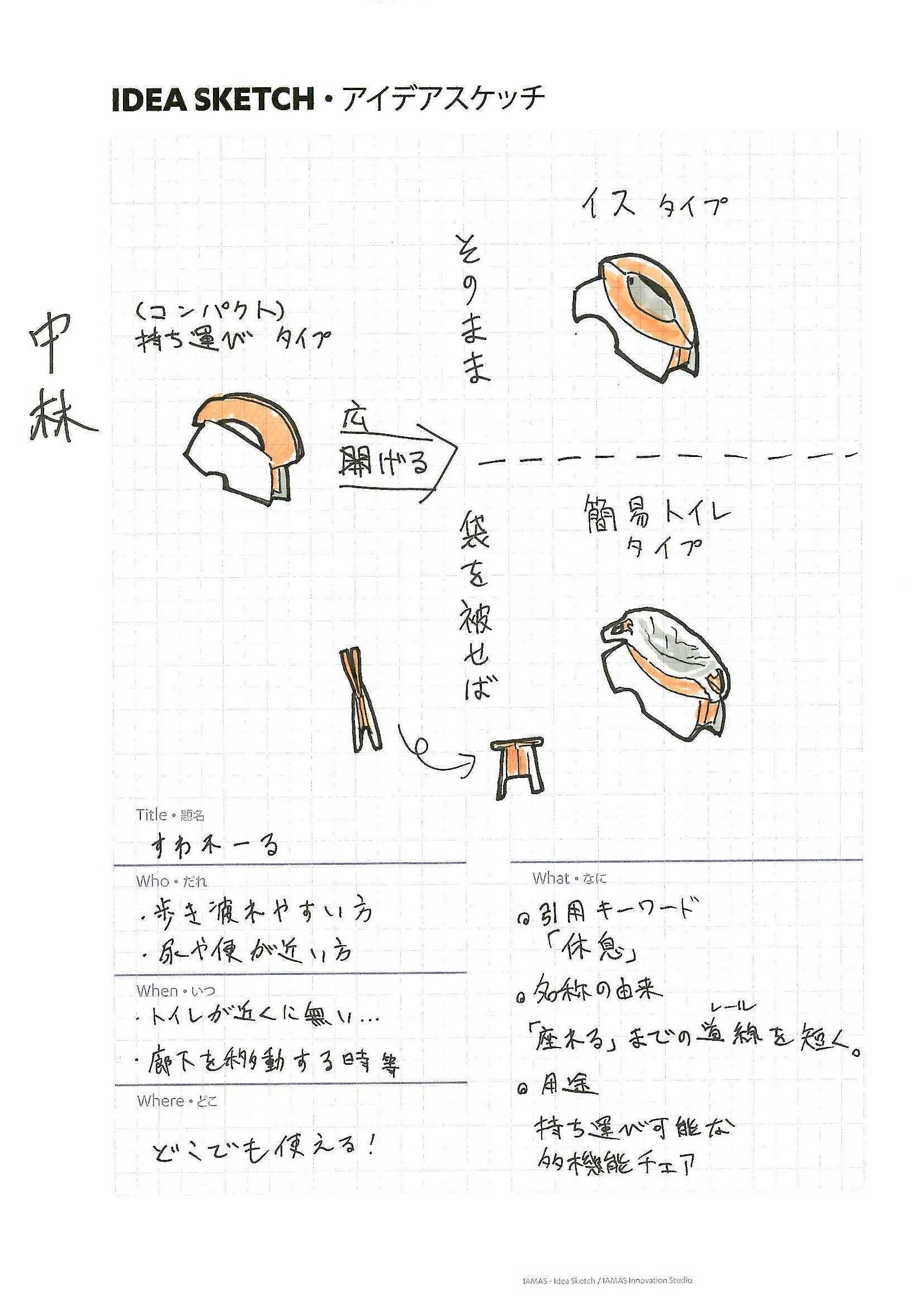

まず初めに、栗山町が発行している「防災ガイドブック」から町内における防災時の避難場所の確認や基本的な行動指針、ハザードマップを確認したところ、北海道介護福祉学校は「洪水」「土砂崩れ」「地震」「火災」「河川の氾濫」すべての災害時における指定避難場所に指定されていました。

また、災害時の備えや防災グッズなどのキーワードをもとにトレンドスクレーピングを行ったところ、多種多様な仮設トイレがある一方、数十台購入するのは費用的に困難だと思いました。

校内が避難場所というシチュエーションでロールプレイングを行ったところ、備品の仮設トイレが複数台あったが、身障者用のトイレは校内に1カ所しかないことがわかりました。

また、災害時の備えや防災グッズなどのキーワードをもとにトレンドスクレーピングを行ったところ、多種多様な仮設トイレがある一方、数十台購入するのは費用的に困難だと思いました。

校内が避難場所というシチュエーションでロールプレイングを行ったところ、備品の仮設トイレが複数台あったが、身障者用のトイレは校内に1カ所しかないことがわかりました。

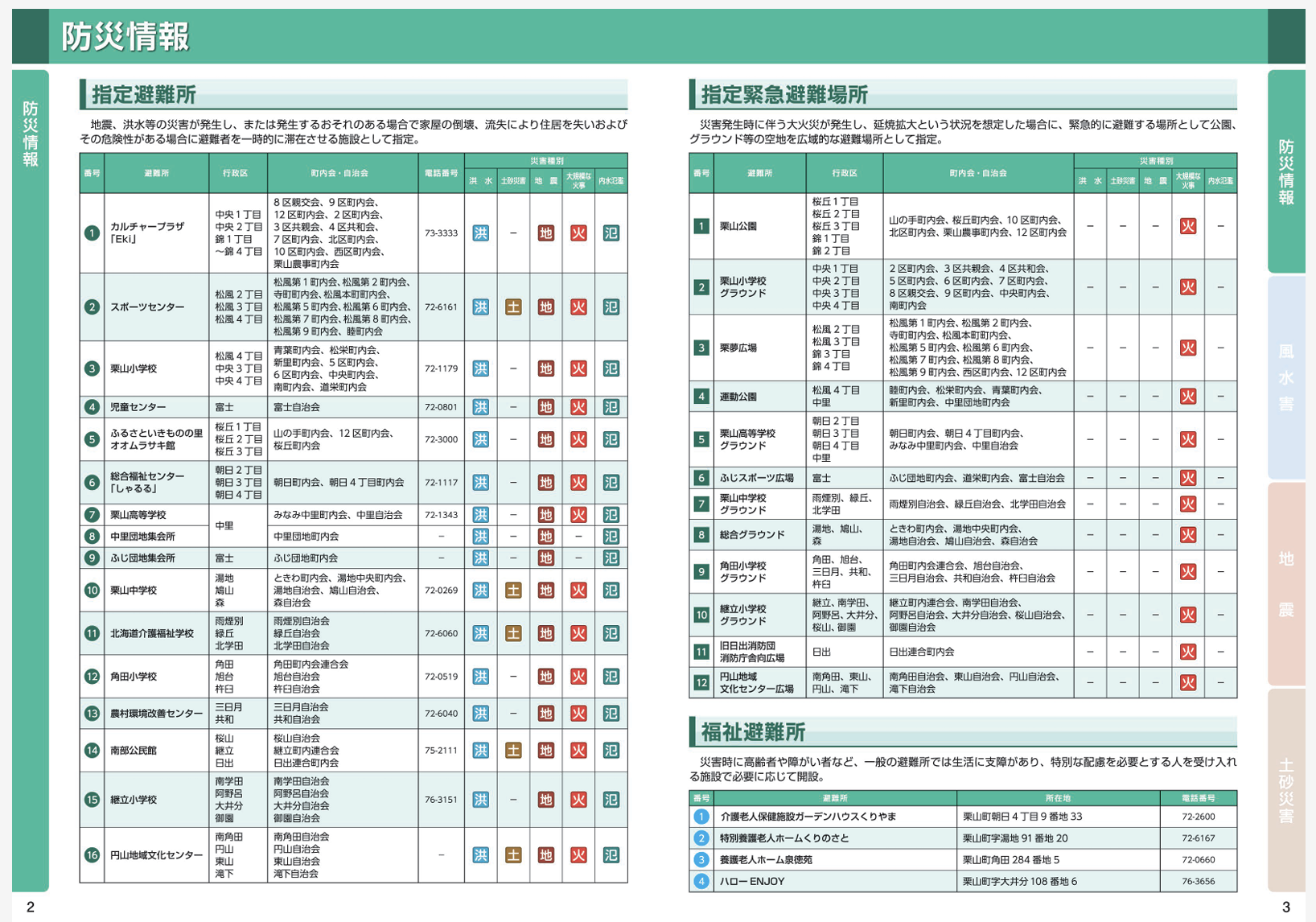

②仮説(アイデアスケッチによる問題解決の具現化)

調査によってみつけた課題や問題点を解決するためのアイデアをイラスト化しました。

アイデアスケッチによって「休息」「プライベート」「こじんまり」といったキーワードを抽出しました。

③モックアップ作成によるアイデアの立体化

折り畳み式仮設トイレ「すわれーる」のアイデアスケッチをもとに、段ボールを使って実寸大のモックアップを製作しました。

「トイレが近い」「避難エリアからトイレまで遠くて歩くのが困難」といった課題を抱える方をイメージしたので、コンパクトなサイズながら座っても問題ない構造を目指しました。また、折りたたんだ際に持ち運びが容易になるよう持ち手もついています。

「トイレが近い」「避難エリアからトイレまで遠くて歩くのが困難」といった課題を抱える方をイメージしたので、コンパクトなサイズながら座っても問題ない構造を目指しました。また、折りたたんだ際に持ち運びが容易になるよう持ち手もついています。

しかし、実際に校内での使用シーンを想定したロールプレイングを行ったところ、トイレとして利用する際の環境整備が不十分なことや、糞尿の処理の仕方など検討しなければいけない課題が多々でできました。

④モックアップの改善

モックアップを使ったロールプレイングによる課題の発見から、再度ブラッシュアップするためにアイデアスケッチを行いました。

今回製作したモックアップモデルは分離式構造になっていて、便座部分とタンク部分に分かれています。

今回製作したモックアップモデルは分離式構造になっていて、便座部分とタンク部分に分かれています。

タンク部分にはビニール袋などを被せ糞尿を回収します。前回同様折り畳み構造にしましたが、強度にも問題ありませんでした。

しかし、既存の仮設トイレの方が機能的に優れており、今回のアイデアが実際に避難所になった学校で使用できない可能性が高いため、もう一度アイデアを練り直すことにしました。

⑤アイデアの再検討

校内の「身障者用トイレ」が一カ所しかないという問題に立ち返ることにしました。学校には備品として介護用の仮設トイレが数台あるため、被災時もこれらを活用することは想定されます。しかし、車いすユーザーや足腰の悪い方たちが仮設トイレを不自由なく使えるかはわかりません。そこで、実際に車いすユーザー用の仮設トイレを設ける際はどのような設備があればいいのか、模型を作り検証しました。

その後、ファブラボ栗山のホワイトボードなどを活用して仮想の空間を建設しました。椅子をトイレに見立て車いすユーザーが移乗する際にどのような問題があるのかをロールプレイングで検証したところ、手すりの重要性に気づきました。

その後、ファブラボ栗山のホワイトボードなどを活用して仮想の空間を建設しました。椅子をトイレに見立て車いすユーザーが移乗する際にどのような問題があるのかをロールプレイングで検証したところ、手すりの重要性に気づきました。

⑥プロトタイピング

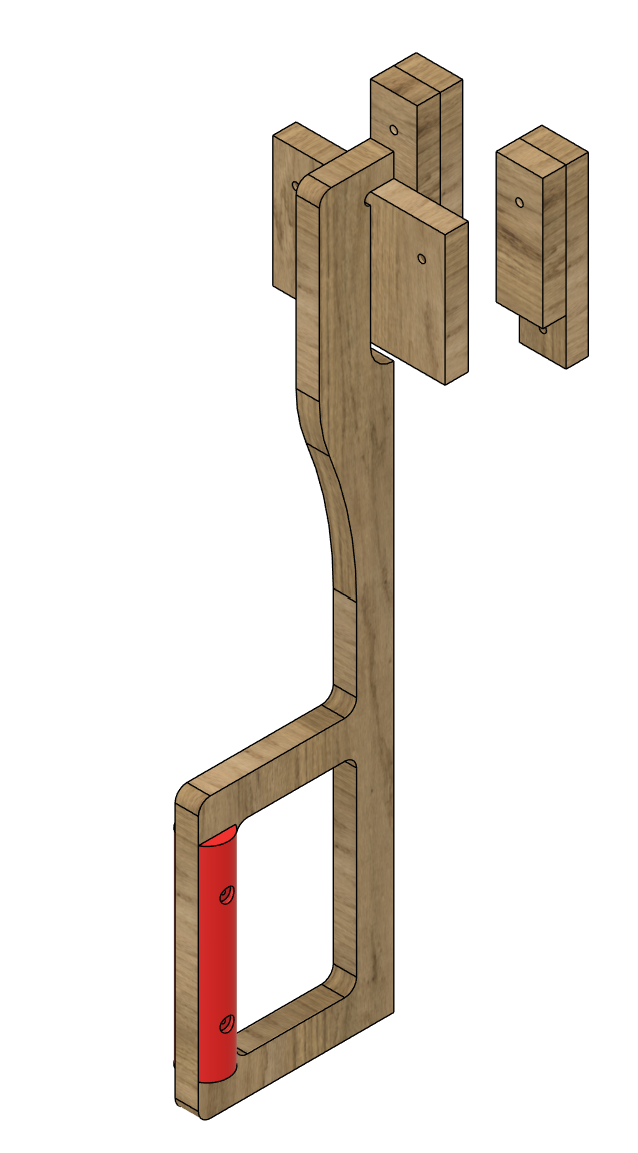

今回製作したのはホワイトボードなどのパーテーションに固定して使用する手すりです。手すりのベースは針葉樹合板(24mm厚)を大型CNC切削機(Avid Pro CNC 4*8)で加工しました。手すりの持ち手部分は3Dプリンターで印刷し、ホワイトボードとの接地面には強力マグネットを使用し、手すりの安定性を高めました。

実際に車いすからトイレへの移乗をしてみたところ、手すりに力がかかった際にマグネットがホワイトボードから離れぐらついてしまうという問題が発生しました。

手すりの固定にはマグネットのほかにクランプのようなホワイトボード(パーテーション)自体を挟み込む構造が必要なことがわかりました。

⑦プロトタイプの修正

今回も手すりのメインフレームは針葉樹合板(24mm厚)を大型CNC切削機(Avid Pro CNC 4*8)で加工し、持ち手の部分を3Dプリンターで製作しました。手すりの反対側にクランプ構造を模倣した部品を取り付け、ホワイトボード(パーテーション)にしっかり固定できるようにしました。

実際に車いすからの移乗をしてみましたが、前回のようにぐらつくことはなく、体重をかけても手すりやホワイトボードが倒れることはありませんでした。

⑧プロトタイプの検証・評価

校内の備品を使って学校内の職員の方々にも実際に使用していただき、それぞれ意見をいただきました。

手すりの位置を自由に変えれることに好意的な反応が多かった一方、手すりの高さなどを調整できない指摘を受けました。また、実際に使用していただいた際に、3Dプリンターで出力した持ち手部分が滑りやすいという意見があったので、滑り止めテープを巻きました。

手すりの位置を自由に変えれることに好意的な反応が多かった一方、手すりの高さなどを調整できない指摘を受けました。また、実際に使用していただいた際に、3Dプリンターで出力した持ち手部分が滑りやすいという意見があったので、滑り止めテープを巻きました。

Outcome:対象者がどのように変化する道具なのか

対象者:避難所にいる車いすユーザーや足腰の悪い方>>>仮設トイレやそのほかの移乗時に腰などに負担をかけることが少なくなる。また、既存の身障者トイレと同様の使い方ができるので、避難生活時でも安心して利用できる。

出力モデル

スタンダードくん一式

制作環境:Autodesk Fusion

その他パーツ

クランプ部分部品リスト

木材:針葉樹合板24mm

幅:185mm 高さ140mm×1

幅:50mm 高さ140mm×2

木材:針葉樹合板24mm

幅:185mm 高さ140mm×1

幅:50mm 高さ140mm×2

幅:50mm 高さ190mm×2

金具リスト

・蝶ナットM8×2

・ユニクロ六角ボルトM8*150×2

・アジャスターボルトM8×2

・ステンアイナットM8×2

・板付きナットM8(取付:M4ねじ×8)

・チェンジノブM8(八幡ねじ)×2

今回の補助具作成をおこなったことでの作成者の変化

もともと工作やものづくりの設計が好きで介護の現場でも活かしたいと考えていたが、今回のようにものづくりや福祉用具で快適・効率的になる便利さを体験することができたので、今後は介護スキルや心をもって触れ合うことによるコミュニケーションの技術を活かした活動をしていきたいと思いました。