ニードノウアについて

私は現在、イオンシネマという映画館でアルバイトをしており、主に受付、場内案内、上映前後の清掃などの業務を担当しています。週に3回(15~20時間)ほど勤務している。

課題/ニード

映画館での勤務中、スタッフ同士の連絡には有線イヤホンを使用していますが、イヤホンのコードが長いため、ドアや清掃用具に引っかかってしまうことがあります。特に清掃中には、ほうきなどの道具に絡まってしまい、業務に支障をきたす場面もあります。

アイデア

イヤホンの長さを調整できる道具を作る。

- 巻き付け型

- 巻き取り型

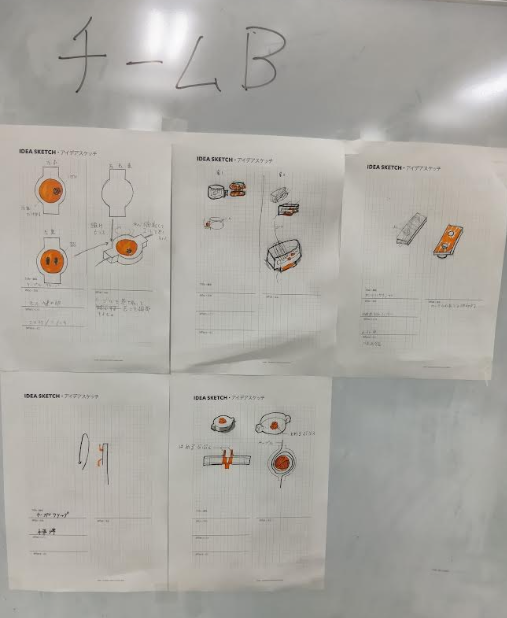

プロトタイピング 1周目

初めに各々が書いたアイディアスケッチを3Dプリンターで作成してみて、今後の方針の決定の参考にした

試作1

試作2

- 出来るだけ簡単な構造で問題を解決すること

- 長時間付けたままにすることを想定されているので、出来るだけ固定されるようにする

の2点を意識して作成したプロトタイプ

3Dプリンタの設定で充填密度や壁の厚さを最低値にすることで曲がりやすくして、イヤホンの巻き付けや取り出しを簡単に出来るようにした

3Dプリンタの設定で充填密度や壁の厚さを最低値にすることで曲がりやすくして、イヤホンの巻き付けや取り出しを簡単に出来るようにした

問題点として耐久度が低く数回付け外しすると付け根が割れてしまうことがある

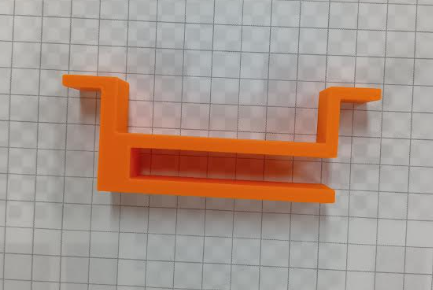

試作3

2つの穴と返し、固定用のL字バーを用いて長さを調節する。リュックなどによくついてる持ち手の長さを変えるクリップと同じようなしくみ。シンプルかつポケットに入るようなコンパクトな設計を目指した。

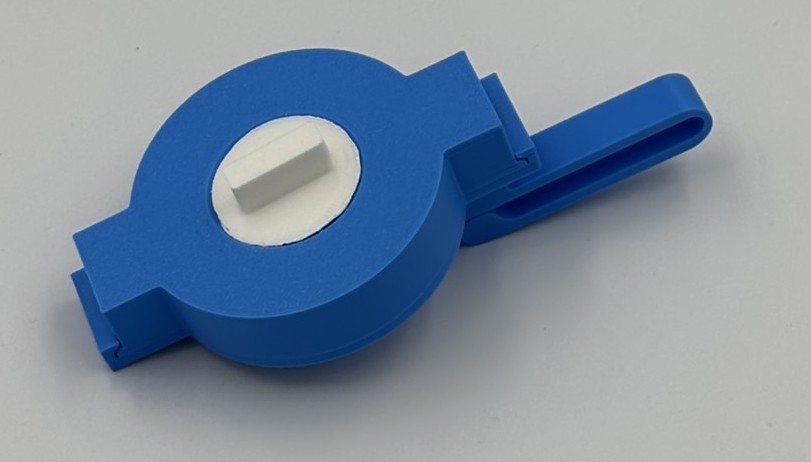

試作4

.png)

このケーブルリトラクターは、中央の可動部分を回転させることで作動します。ただし、この可動部分はまだ本体に固定されていません。

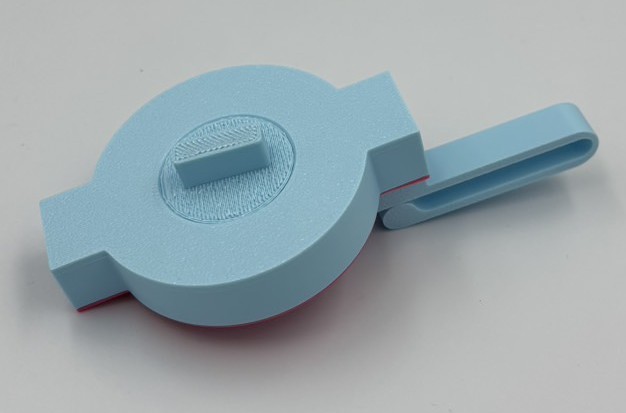

試作5

ベルトに簡単に取り付けられるよう、シンプルなデザインを意識しました。

イヤホンのコードを巻き付け、ズボンに挟める構造にしています。

ただし現状では外れやすいため、凹凸の形状を工夫し、より安定して固定できるよう改良したいと考えています。

また、怪我を防ぐために素材の密度にも配慮し、安全性を高めていきたいです。

さらに、コードを巻き付ける部分の幅も調整することで、使用感の向上を図れないか検討中です。

イヤホンのコードを巻き付け、ズボンに挟める構造にしています。

ただし現状では外れやすいため、凹凸の形状を工夫し、より安定して固定できるよう改良したいと考えています。

また、怪我を防ぐために素材の密度にも配慮し、安全性を高めていきたいです。

さらに、コードを巻き付ける部分の幅も調整することで、使用感の向上を図れないか検討中です。

試作6

試作2に対して、曲がる部分が折れやすい問題があったので

- 素材をPLAからTPUに変更

- 3Dプリンタの印刷の向きを変更して横向きに作成

といった改善策を行ったもの

耐久性も前回と比較して大きく上がり、普段遣いする程度の曲げ伸ばしでは壊れないようになった

試作7

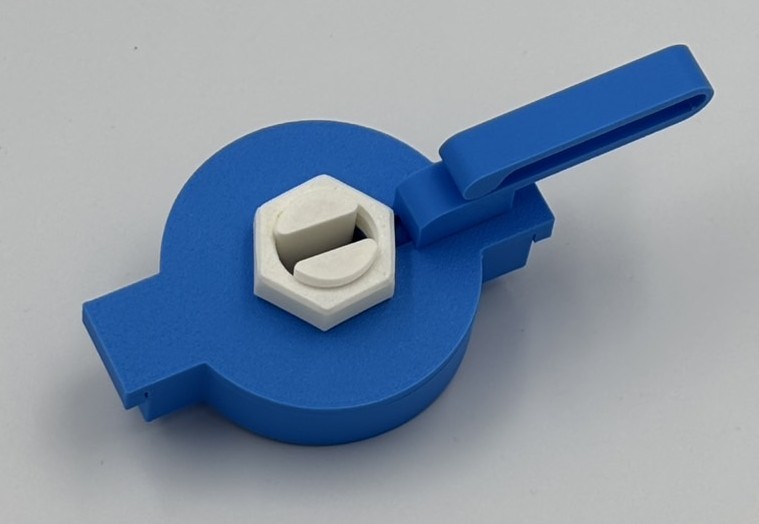

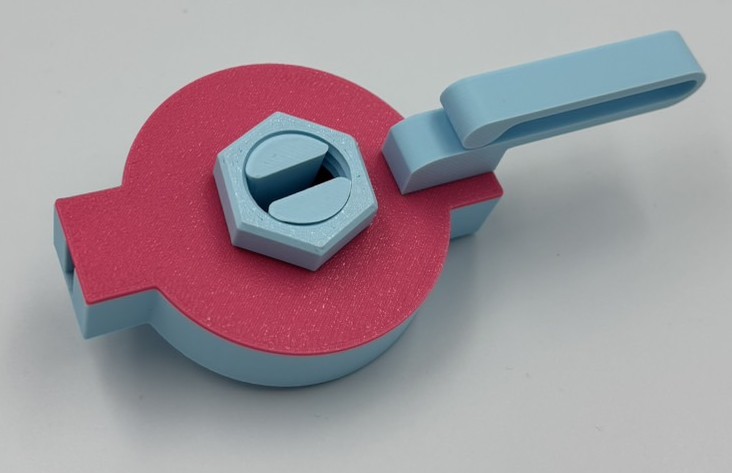

試作4に以下の変更を加えて作成したもの

- 服に取り付ける取っ手を追加

- ネジをつけることで、装置本体と巻取り部分の固定を行えるようにしたもの

この段階で多少のパーツのはまりにくさの問題はあったものの、巻取り部分や全体の固定はしっかりと出来るようになった。

2つの主な問題がありました:

ベルト用クリップがふたに接着剤で固定されており、すべての部品を3Dプリンターで一体成形する方法に比べて実用性が劣っていました。

ふたが箱の上にただ乗っているだけだったため、ボルトが少し緩むと簡単にふたが開いてしまい、ケーブルが外に出てしまう可能性がありました。

ベルト用クリップがふたに接着剤で固定されており、すべての部品を3Dプリンターで一体成形する方法に比べて実用性が劣っていました。

ふたが箱の上にただ乗っているだけだったため、ボルトが少し緩むと簡単にふたが開いてしまい、ケーブルが外に出てしまう可能性がありました。

試作5のSTLファイル

試作5のSTLファイルです。試作5

今後の展望など

部品同士が正確に結合するよう、追加の削り出しや研磨をせずに済む寸法調整が必要です。最終製品では部品間に 0.2 mm のクリアランスを設けましたが、それでも追加加工が必要でした。 ベルト用クリップは本体に容易に嵌合し、確実に固定されます。 ボルトは左右どちらの方向にも問題なくねじ込めます。 回転部にある 2 本の突起は、ケーブルが硬すぎたりボルトを過度に締め付けたりすると曲がる恐れがあります。ただし、本製品はイヤホンのような柔らかく細いケーブルの使用を想定しているため、本来このような事態は発生しないはずです。

ふた部は、慣れないうちは正しく取り付けるのに時間がかかるため、改良の余地があります。