比較用モデルはレスキュー用の浮き輪に決定。

田中研の先輩達とご飯に行った時に「スポーツ何かやってた?」と聞かれ「今もライフセービングやっています。」と答えたところ、「ライフセービング×Fabとか出来そうだよね」と提案される。そこで「浮力とか良さそう」(おびさん)と言われ、レスキュー用の浮き輪に決定。

浮力を比較するにはフィラメントに

- 軽さ(インフィル密度)

- 耐水性

3DFSで4種類のフィラメントを購入。

最終的に購入したフィラメントは、

の4種類である。

- 石材系フィラメント『StoneFill』

- コルク素材フィラメント『CorkFill』

- 弾性フィラメント『PolyFlex』

- 世界最軽量フィラメント『Pegasus PP Ultralight』

の4種類である。

(石材系フィラメントは、他のFabnow生が詰まらせているのを何回もみたので、今回出力はやめておきました。)

それぞれの素材を選んだ基準はこちら。

1.石材系フィラメント『StoneFill』(写真1枚目)

→花崗岩という響き。外に置いても平気。

2.コルク素材フィラメント『CorkFill』(写真2枚目)

弾性フィラメント『PolyFlex』(写真3枚目)

世界最軽量フィラメント『Pegasus PP Ultralight』(写真4枚目)

→花崗岩という響き。外に置いても平気。

2.コルク素材フィラメント『CorkFill』(写真2枚目)

→コルクは軽くて浮きやすいイメージがあった。断熱性・保温性・吸湿性・吸音性に優れている。ヨーロッパでは食器として使われたりもするらしい。

http://www.terao-inc.com/corkmame.html (←コルクの豆知識)

弾性フィラメント『PolyFlex』(写真3枚目)

→デジファブの靴のソールに使えそう。

世界最軽量フィラメント『Pegasus PP Ultralight』(写真4枚目)

→間違いなく一番浮く。

カーボン繊維混合フィラメントについて豆知識獲得。

カーボン繊維が入っているフィラメントは、大抵チューブやノズルが摩耗してしまうらしい。

摩耗すると、ノズルの穴が広がってしまう。

ステンレスのノズルを別途付け替えることによって、対策できる(荒井さん)。

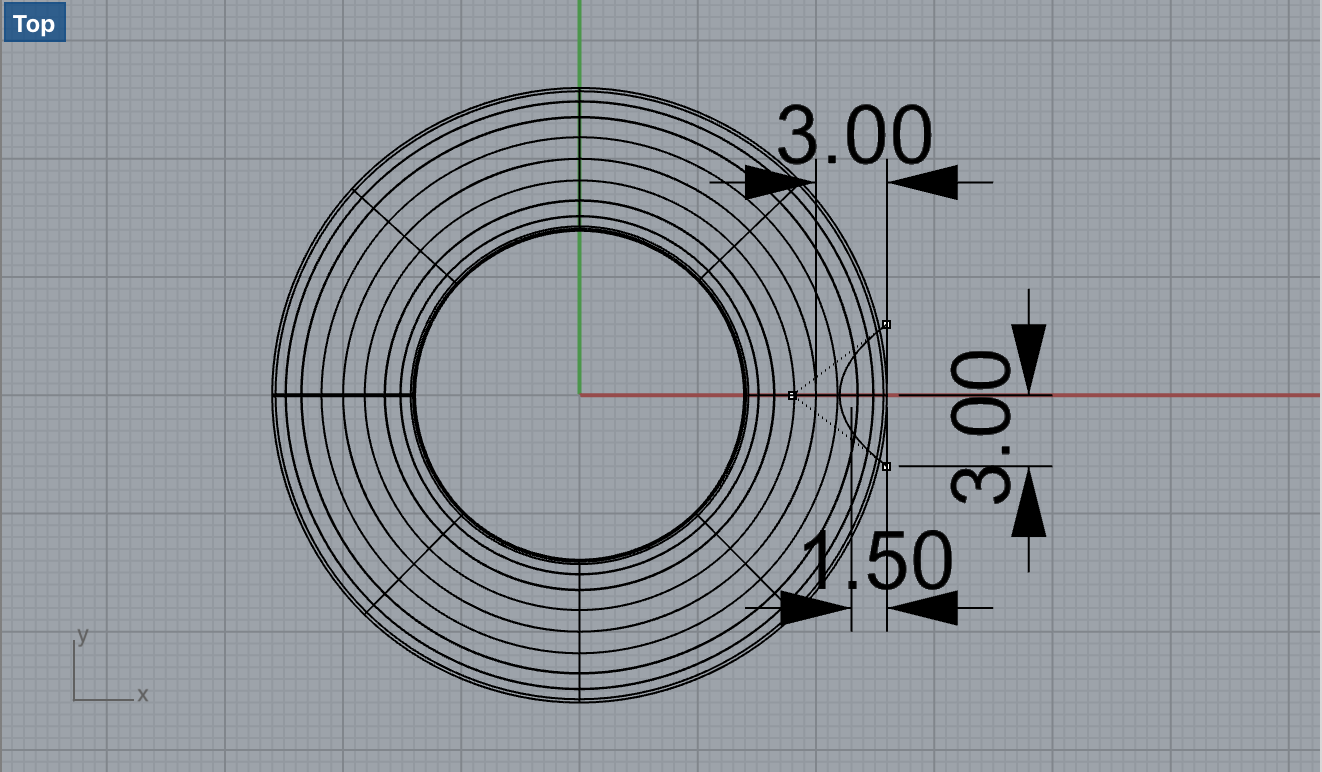

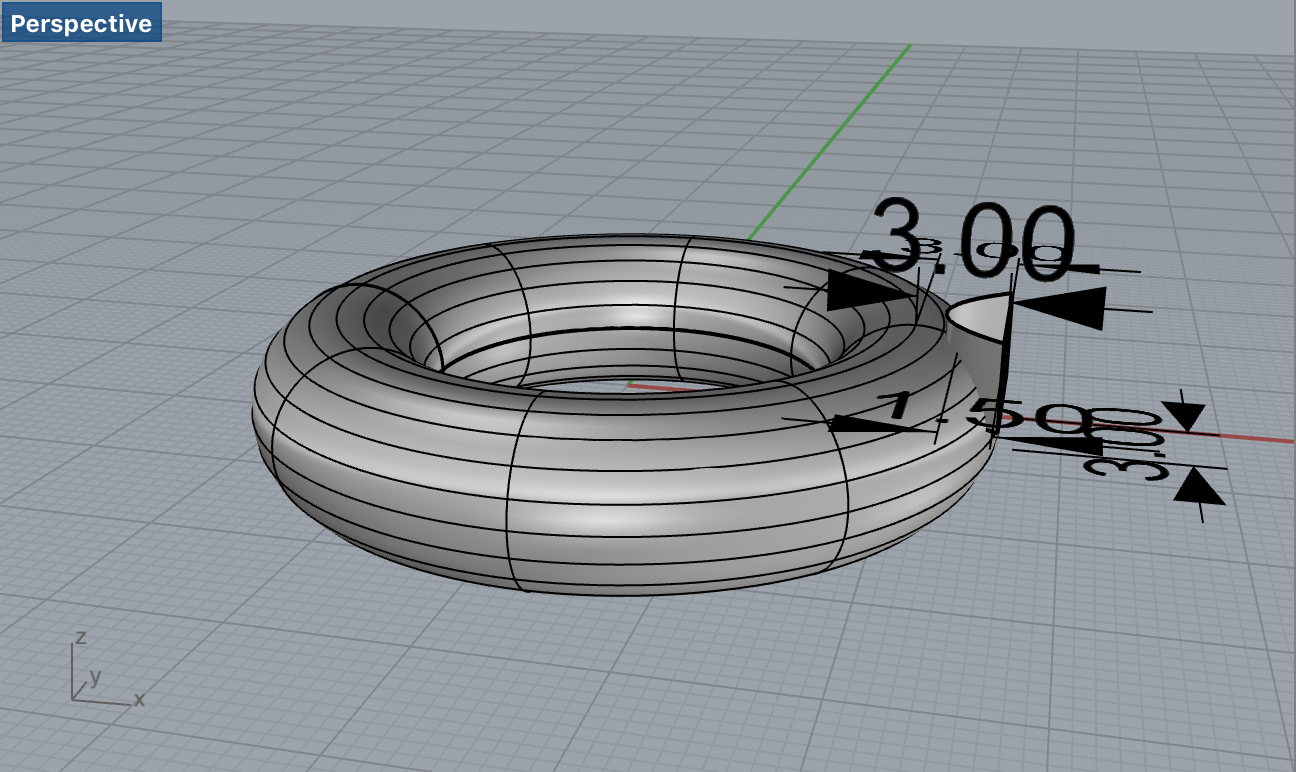

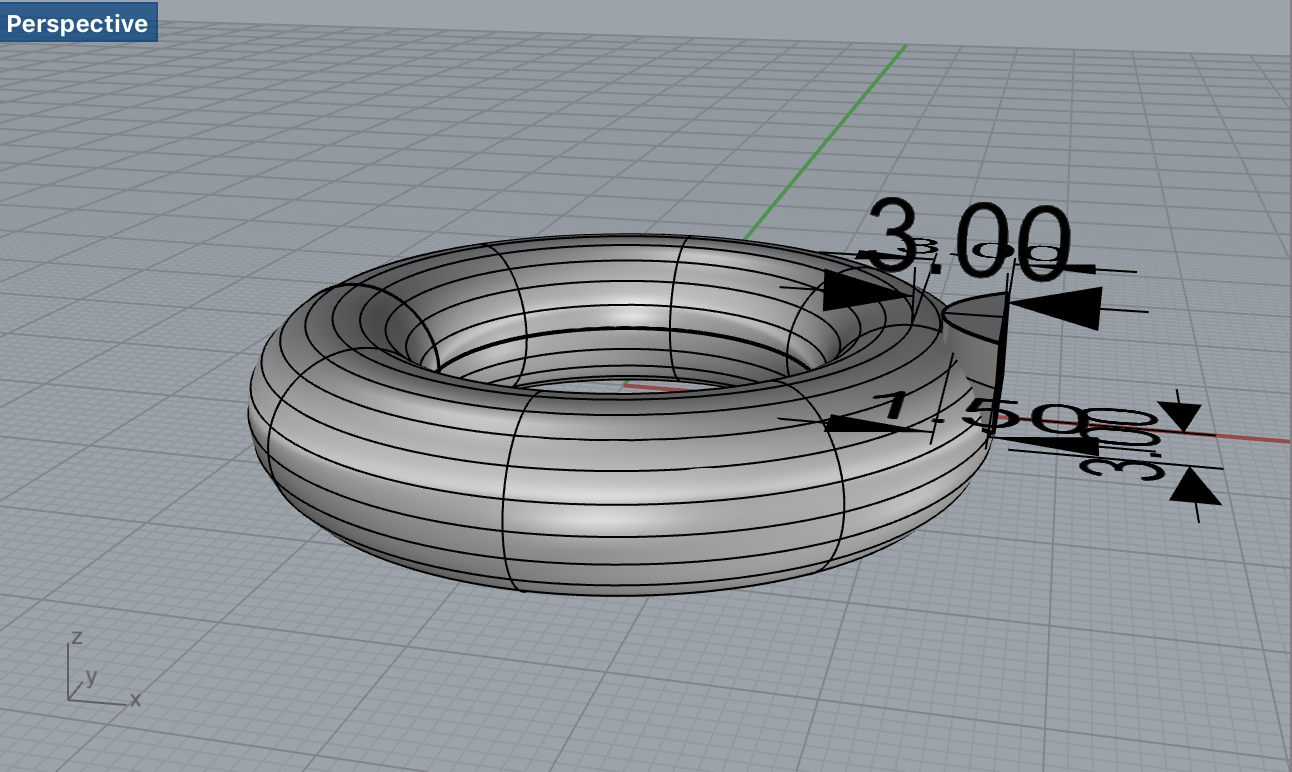

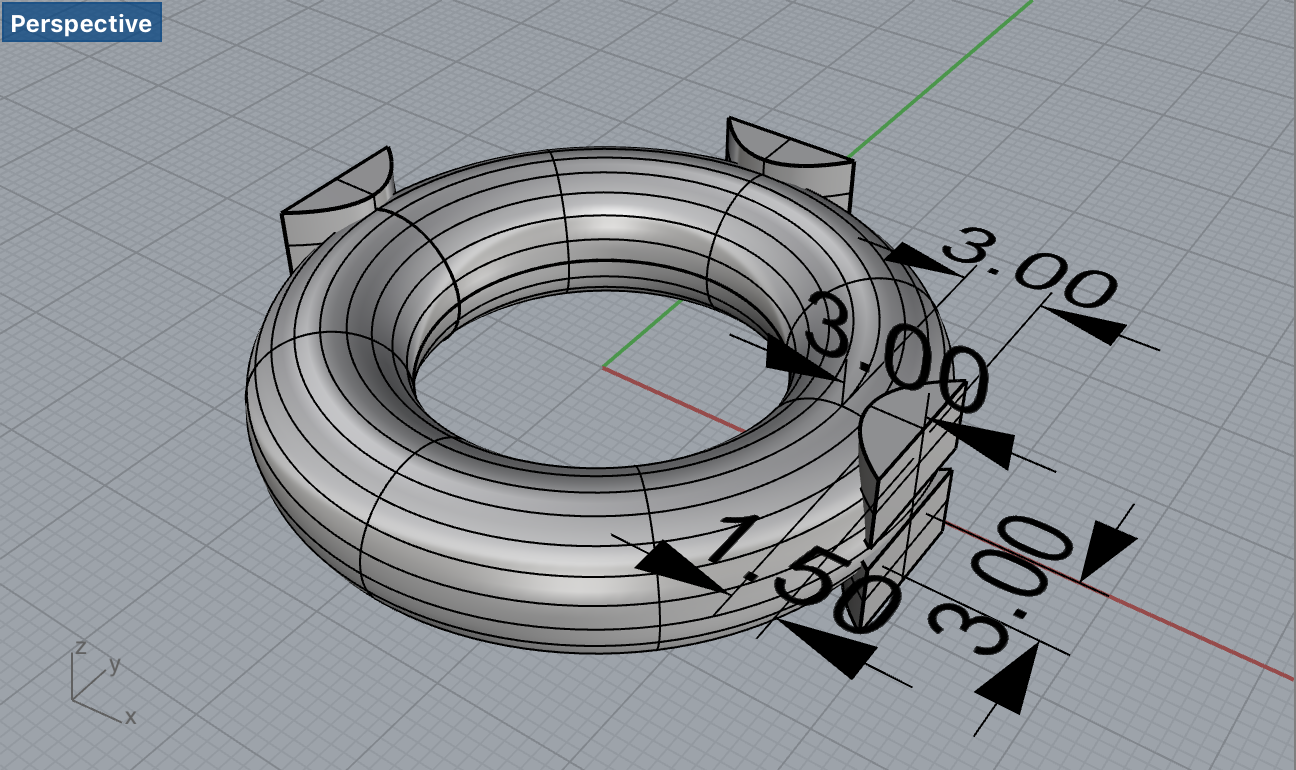

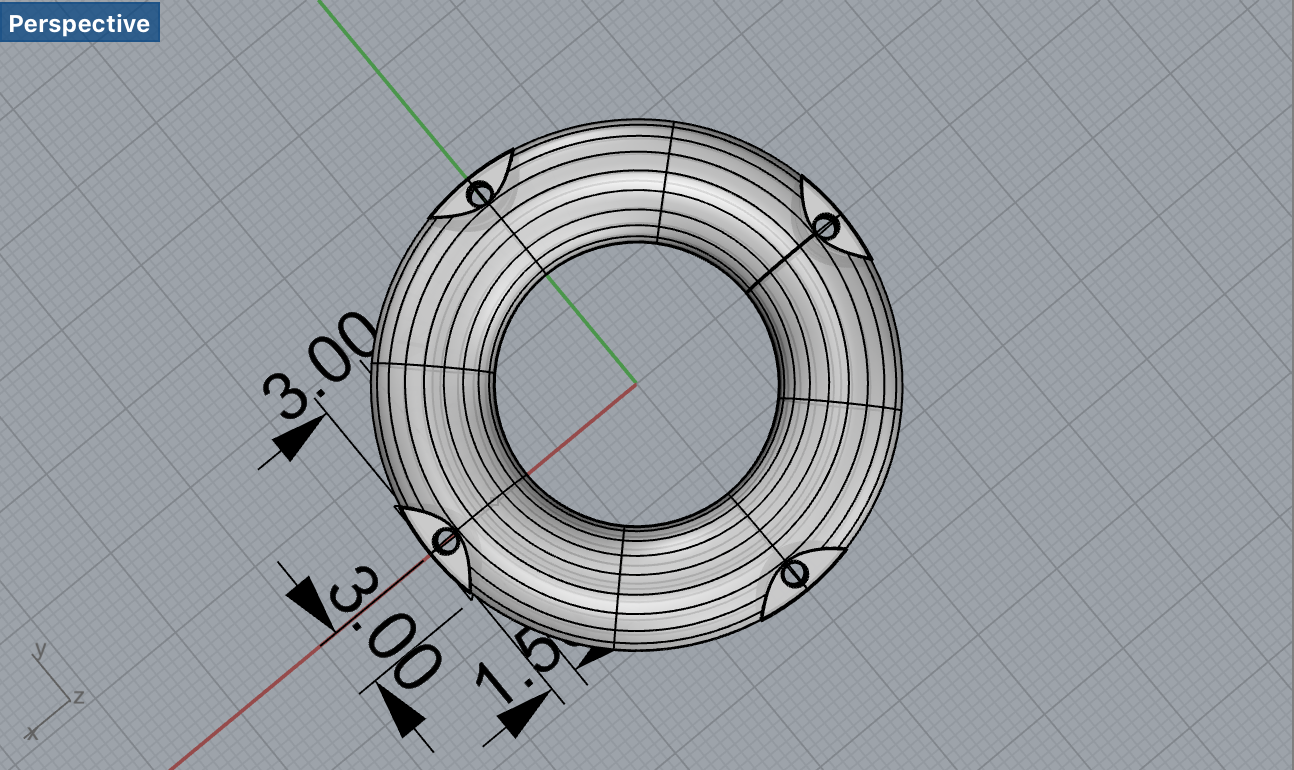

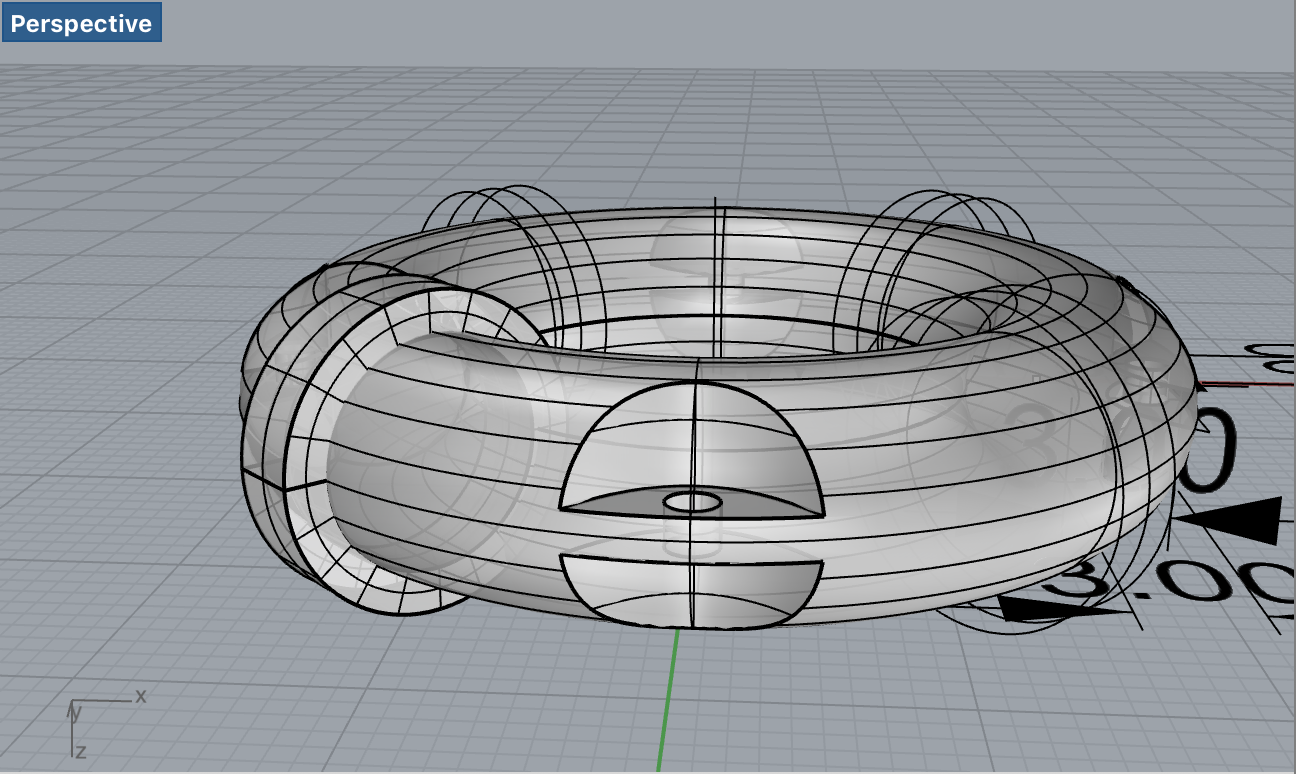

浮き輪のモデリングをする。

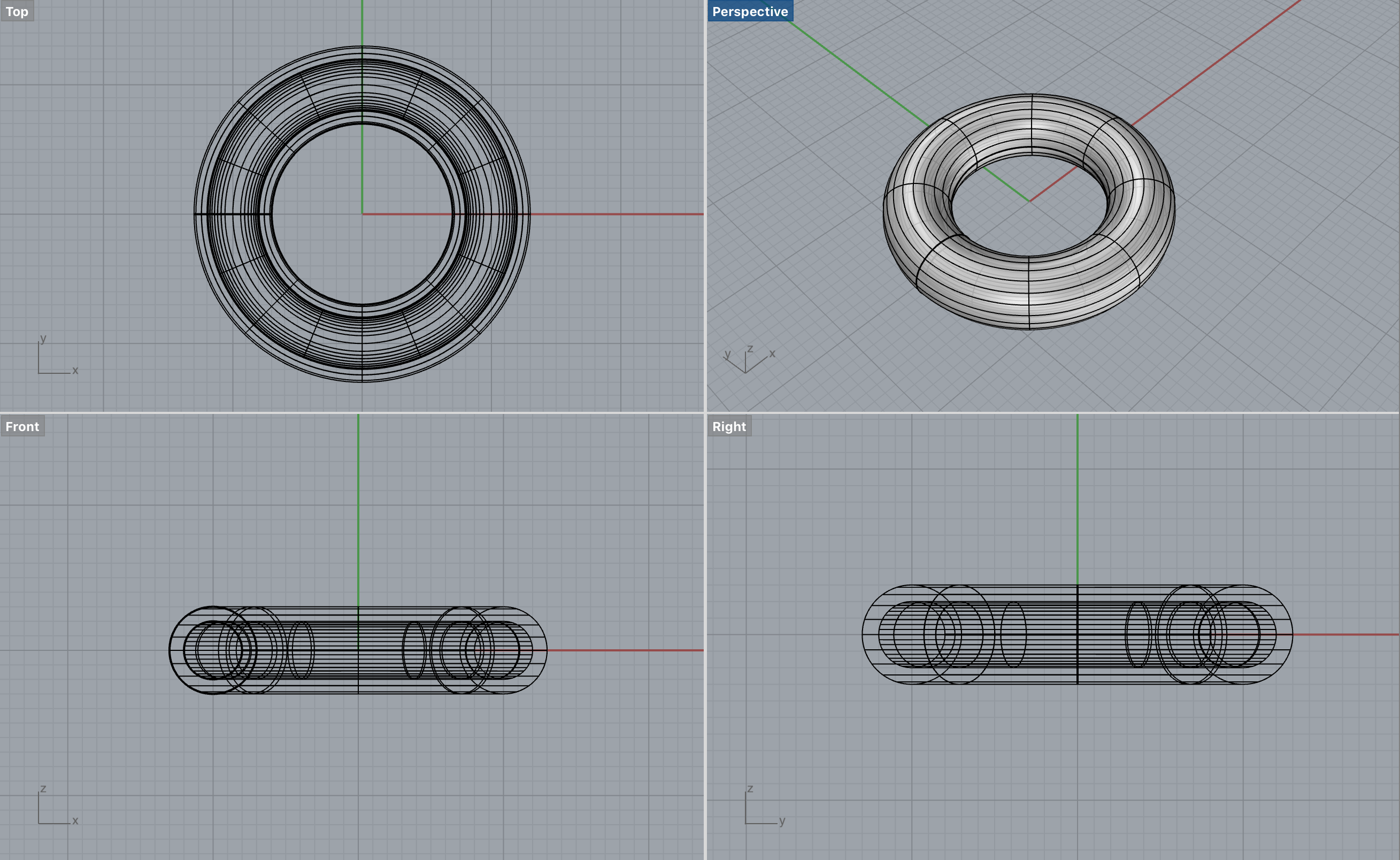

レスキュー用の浮き輪を4ステップでモデリングする。

- 基盤部分を作る。

- 糸かけ部分の凹みを作る。

- 糸を引っかけるための穴を作る。

- 銀のテープを貼るための凹みを作る。

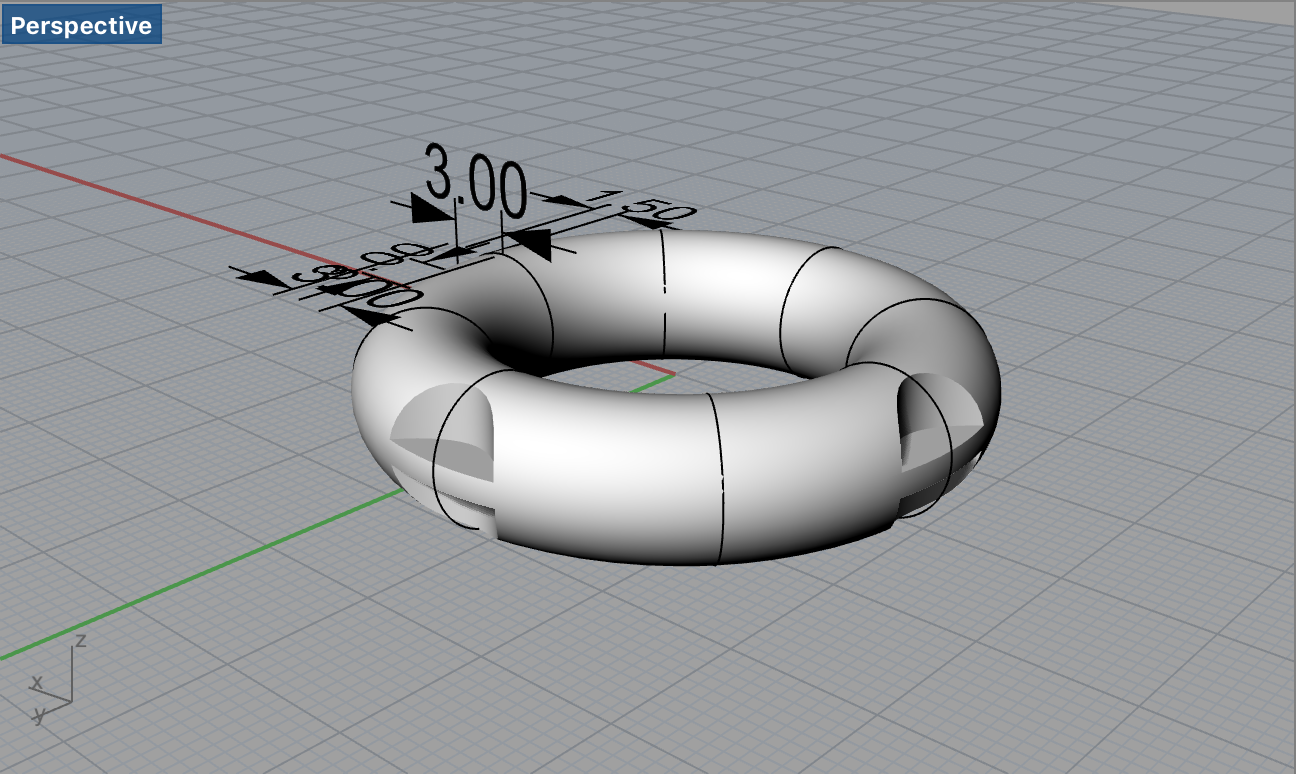

1.基盤部分を作る

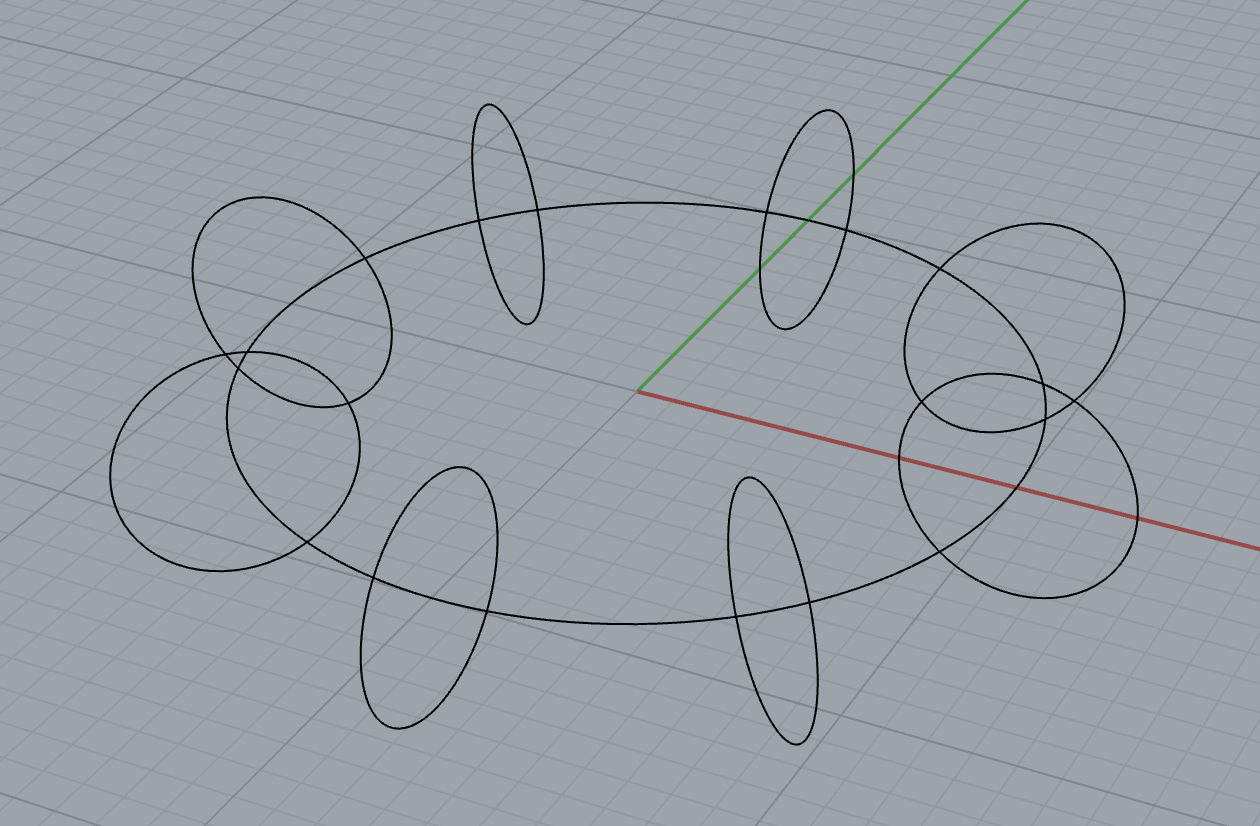

1.平面に円をスケッチする。

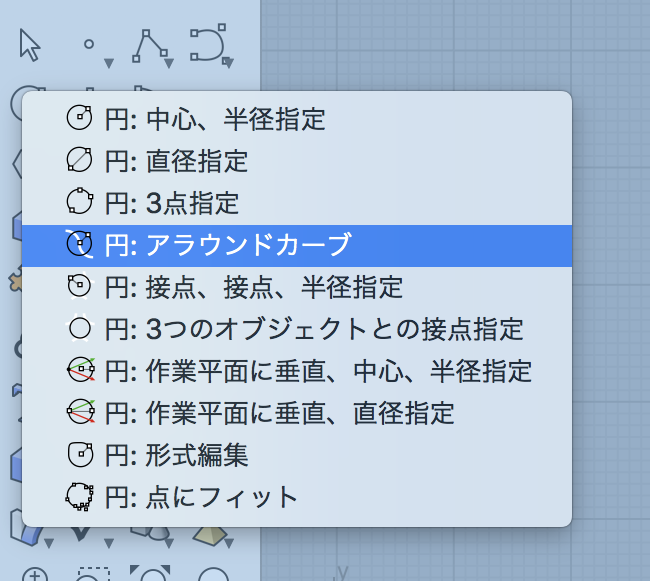

2.輪の周りに円を作る(アラウンドカーブ)。

2.輪の周りに円を作る(アラウンドカーブ)。

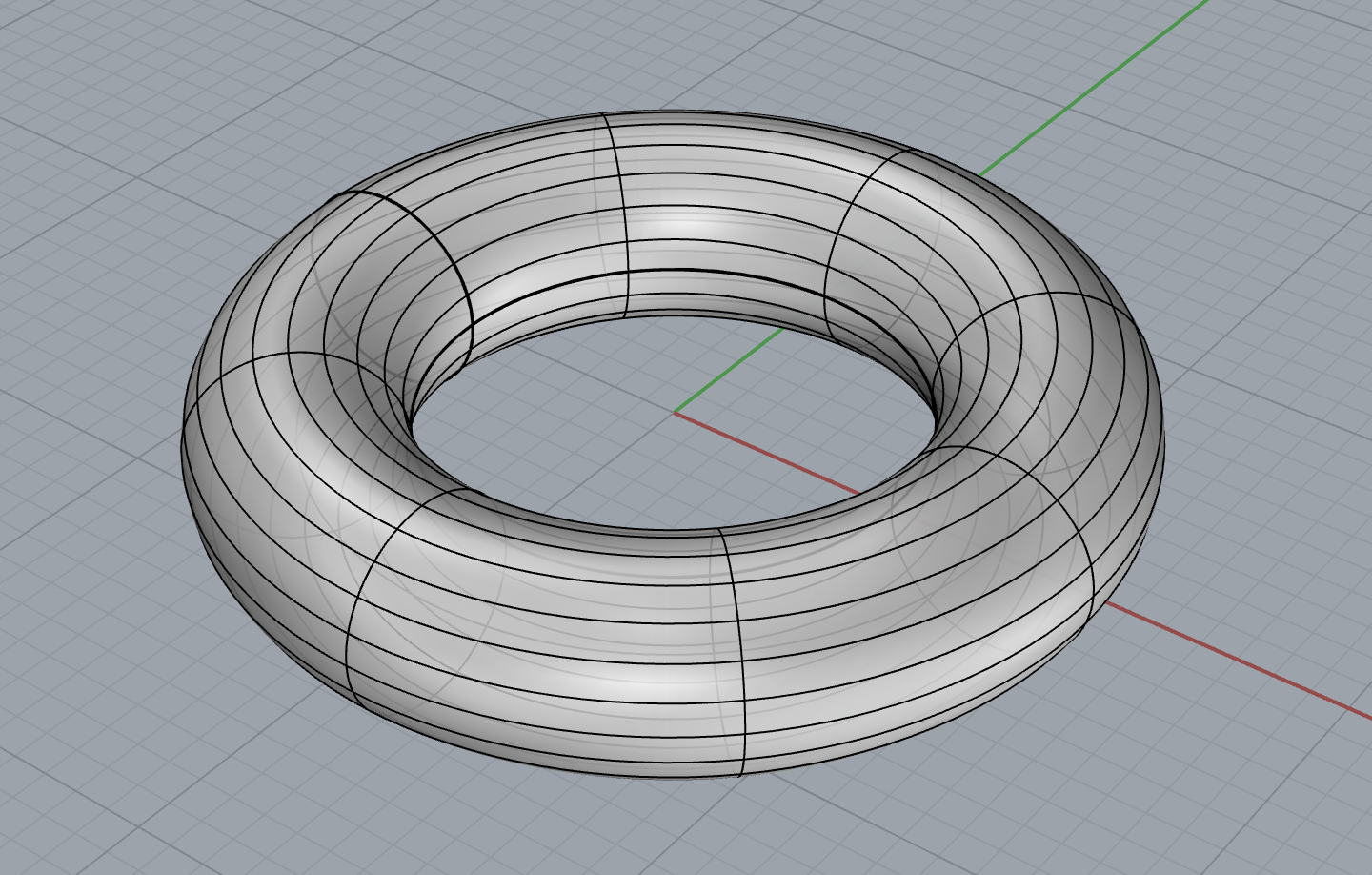

3.ロフトする。

浮き輪の大元が出来上がり。

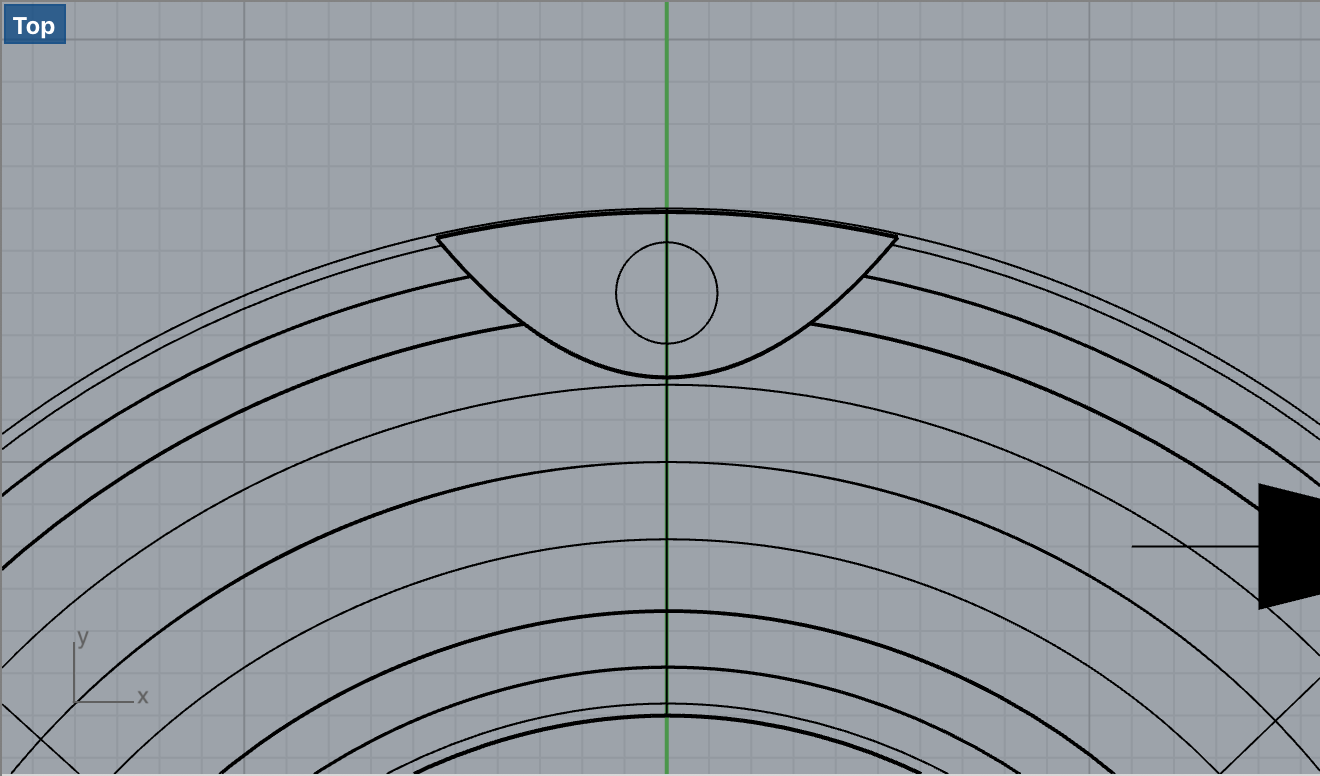

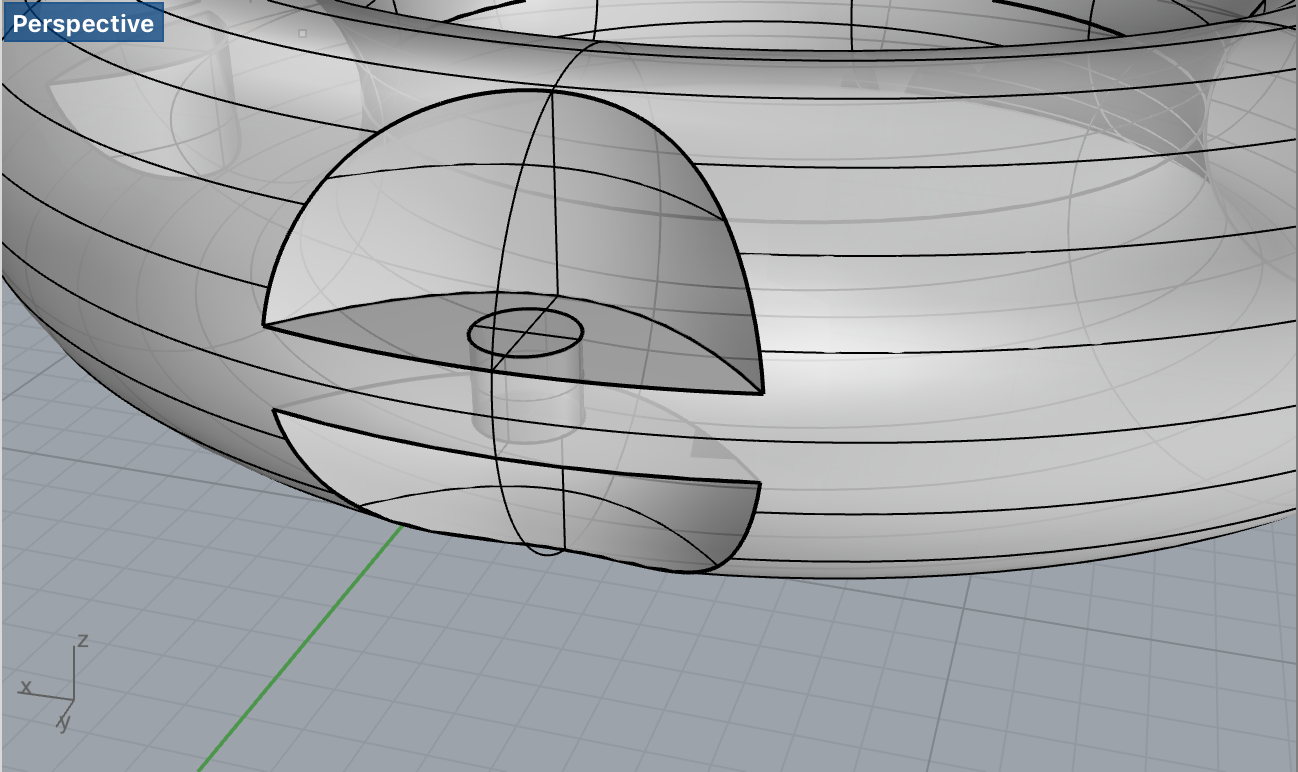

2.糸かけ部分の凹みを作る。

1.XY平面上に後に切り取るためのスケッチをする。

2.Z軸に5mmずらして、Z軸に押し出しする。

3.Capをしてポリサーフェイスにする。

4.X軸でミラーをする。

5.環状配列を使って、4を四つ作る。

6.ブール演算(引き算)を使って、この部分は完成。

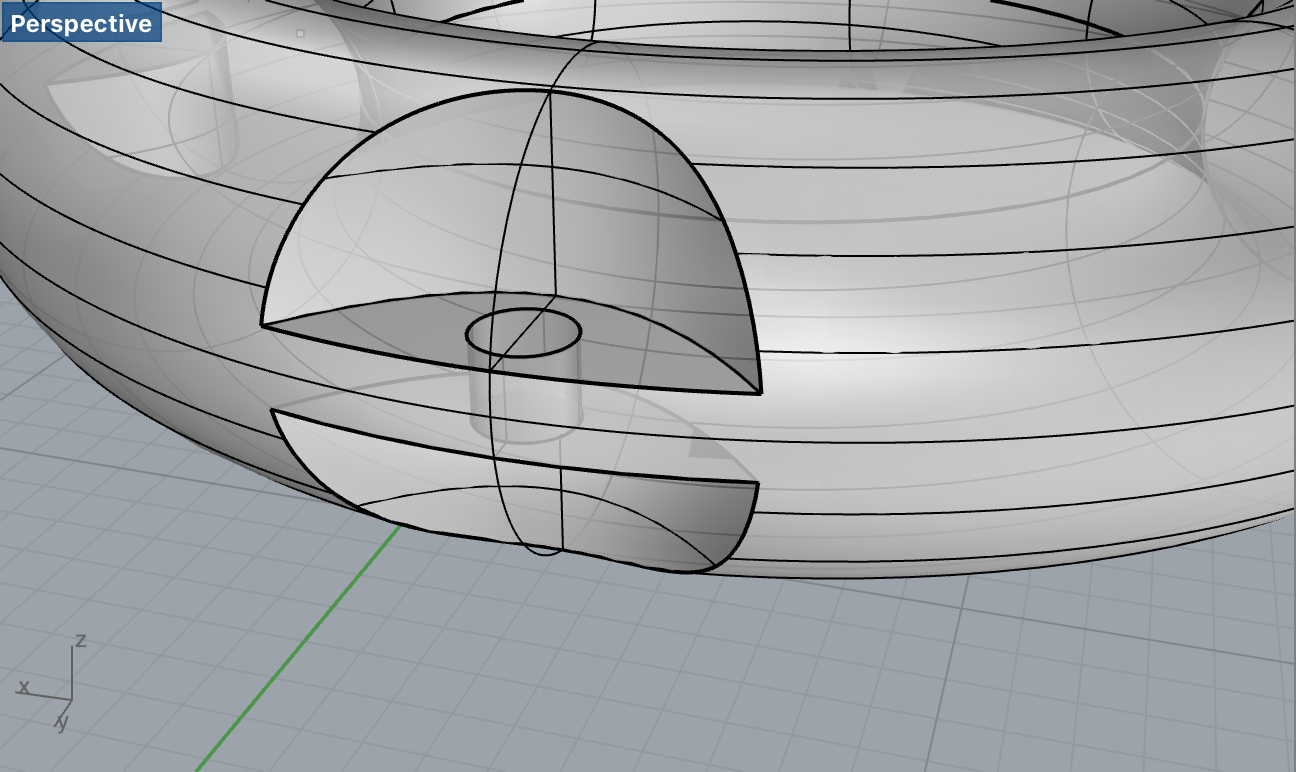

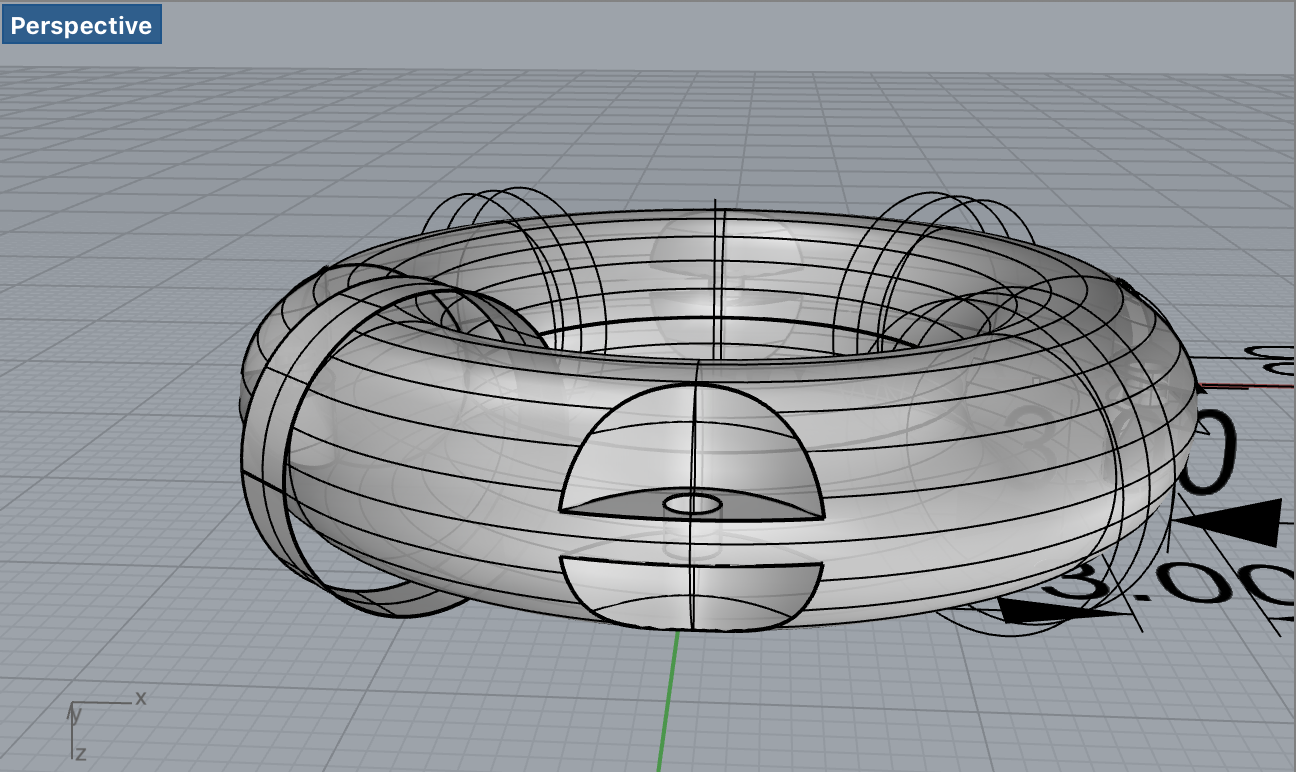

3.糸を引っかけるための穴を作る。

- 円をスケッチ

- 押し出して円柱に

- 一応cap

- 環状配列

- ブール演算(引き算)。

4.銀のテープを貼るための凹みを作る。

- 浮き輪の中心線を軸にして、浮き輪よりも一回り大きい円を二つスケッチする。

- OffSetSurfaceをして、浮き輪の面に少しかぶる大きさのポリサーフェイスを作る。

- 原点を軸にしてミラーをして4方向に複製する。

- 浮き輪と3でブール演算(引き算)をする。

Makerbot Replicator2xで出力する。

ノズルの詰まりを解消する。

出力させるまでに4時間も格闘した。

いざ出力しようとしたところ、ノズルが詰まっている為か、動いてはいるがフィラメントは出てこなかった。ヒート温度を280度にしてみてやっと、詰まりの原因であろう白のフィラメントがたくさん出て来た。その後、PLAで試してみると、やっとの事で出力することができた。(写真)

PLAで出力する(1回目)。

エクストルーダー温度:190-230℃(210℃)

プレート温度:40-50(45℃)

出力速度40-120mm/s(110mm/s)

以上の設定で出力する。

ところが、プリント速度が早かった or 温度設定ミスなのか、失敗。

PLAで出力する(2回目)

終バス前に出力ボタンをポチッと押して、急いで研究室を出た。

おそらく、ベッドに固着されなかった & プリント速度が早すぎたことが原因である。

PLAで出力する(3回目)。

エクストルーダー温度:190-230℃(200℃)

プレート温度:40-50(40℃)

出力速度40-120mm/s(80mm/s)

〜変更点〜

エクストルーダー温度を下げた。(210→200℃)

プレート温度を下げた。(45→40℃)

出力速度を下げた。(120→80mm/s)

下の層がグチャグチャしているが、形にはなっているため、とりあえず成功としておく。

出力速度が結構大事そう。

Z-ABSで出力する(1回目)

Replicator 2x には2つノズルがあるが、片方の使っていないノズルが出力物にぶつかってしまい、失敗。

→ヒートベッドの傾きを調整してみる。

t-glassで出力する(1回目)。

エクストルーダー温度:235℃

ヒートベッド温度:40℃

出力速度:40mm/s

〜より透明にするには〜

- ノズル径を大きくする

- プリント速度を遅くする

結果:ヒートベッドにくっ付かず、剥がれました。

Z-ABSで出力する(2回目)。

出力されたフィラメントがヒートベッドにくっつかず、失敗。

→ヒートベッドのマスキングテープの上にのりを塗ることで対策する。

Z-ABSで出力する(3回目)

エクストルーダー温度:240℃

ヒートベッド温度:100℃

出力速度30-50mm/s(40mm/s)

速さはこれぐらいが良さそう。

t-glassで出力する(2回目・断念)

対策として、のりをマスキングテープの上から塗ってみる。

使っていないノズルが出力物にあたり、失敗。

【事件発生】Makerbot Replicator 2x は"ABSにしか対応してない"。

荒井さんに指摘されて発覚したのが、この機種はABSにしか対応指定ないということだった...

通りで上手く行かないわけだ....

Crearlity2020で出力する。

気を取り直して、Creality2020で出力することにしました。

Pegasusu PP Ultralightで出力する。

エクストルーダー温度:245℃

ヒートベッド温度:60℃

出力速度:3600mm/分

成功。

PolyFlexで出力する(失敗)

メーカーの指定通りに出力してみたところ、2度同じ失敗。

1層目でノズルからフィラメントが出なくなってしまっていた。

失敗の理由は、Z軸が動く際に、リトラクションで柔らかいこのフィラメントが詰まってしまっていたため。

ネットで理由はなんなのか検索していると、とても参考になりそうなサイトを発見した。↓

PolyFlexで出力する(成功)

PolyFlexは他の素材と違い、柔らかいため、出力の際は30-10mm/s(20mm/sが無難)のプリントスピードで、リトラクション距離は0で出力すると良いらしい。(リトラクションスピードを下げると、弊害が少ない。)

エクストルーダー温度は235℃。

出力してみると、意外と柔らかくなかった。

CorkFillで出力する

http://solidyard.blog.jp/archives/2014-10-22.html

↑こちらのサイトを参考にして、

エクストルーダー温度:235℃

ヒートベッド温度:50℃

出力速度:40mm/s

で出力。初めて1回目にして上手くいった。

Z-ABSをアセトンペーパーで後処理をする。

Z-ABSで出力したものをアセトンによって後処理をする。

ABS樹脂はアセトンで溶ける性質があるため、プラスチックボックスにアセトンを浸したペーパーと出力物を一緒に入れて、1時間〜放置する。

1時間15分程経過してから開けてみると、表面が少し溶けていて、多少積層痕が分かりづらくなった。

紙やすりで後処理をする。

Z-ABS以外の素材で出力したものは、耐水紙やすりを使って後処理を行う。

〜結果〜

PLA:綺麗にやすれる(積層痕が見えずらくなる)。

Pegasus PP Ultralite:やすると毛羽立ちが出る(積層痕は目立ちにくくなる)。

PolyFlex:ほぼやすれない上に、やすりの際のキズが目立つ。

写真は、Before→Afterの順で並んでいます。

浮力を比較する。

1.重さの違う5種類の石を海で拾ってくる。

2.5段階の重みに石を浮き輪にくくりつけてコップに浮かべて、耐えられるかを検証する。

〜結果〜

浮力を1〜5で点数をつける。

・PLA:2

・ABS:2

・PolyFlex:1

・Pegasus PP Ultralight:1←

〜反省点〜

・途中でスライサーとプリンターを変更したため、自動で設定されていたインフィル率の違いによって、重みの差が出てしまった。

・重石が重すぎた。

反省点

・インフィル率というものの存在を途中から知ることになり、それによって失敗することになってしまったため、インフィル率をなるべく小さくしてもっと軽い浮き輪を出力したい。

・出力が終わり、コルクの検証が終わっていないため、のちほど追記する。