素材調達 - 2017.10.21

FUJIMOCK FES 2017.10.21

山へ

雨降りしきるなか、間伐材を入手するため山へ。

2014年静岡マラソン、2017年FUJIMOCK、2018年ファブラボ浜松合宿と、静岡に来ると雨です。静岡とは相性が悪い。

伐倒

巧みな牽引ロープワークの後、再度力を合わせて引っ張ります。倒れたときの音は迫力がありました。

製材 2017.11.03

伐倒翌日の製材作業はチェーンソーの不具合により延期。

後日、製材していただきました。

自宅到着 2017.11.19

静岡から神奈川へようこそ。

大きいの6本も大丈夫ですか?と言われていましたが、サーフボードと比べるとそうでもなかったです。とても重い。

外から帰宅すると、家の外までヒノキの香りが漂っていることがありました。

乾燥

自宅到着 2017.11.19

〜 面出し依頼 2018.02.03

含水率測定 2017.10.27

デジタル含水率計で測定することにしました。

表面を傷つけたくなかったこともあって、高周波誘導電率型を購入してみたものの、表面平らでなかったせいかうまく測定できず。電気抵抗式を購入し直すことに。

ひび割れ発生 2017.10.30

測定3日後にひび割れ発生。FUJIMOCKからも9日。割れるのは意外に早かったという印象。

そばに置いておいたので、パキパキと割れる瞬間の音を聞けました。

カビ繁殖確認 2018.01.10

放置しておいたらカビが発生していました。カビが生えているのは辺材部分。含水率との関係があるのでしょうか。

掃除機で除去。

ヒビ割れ多数 2018.01.10

カビだけでなく、両端にヒビ割れ多数。

ひび割れは自宅到着してまもなく現れ始め、時間とともに数、大きさも拡大。

面出し&貼り合わせ

大物作製仲間のOさんから情報をいただき、Iさん経由でK工務店さんに面だしと貼り合わせを依頼することに。

面出し&貼り合わせ依頼 2018.02.03

K工務店さんに持ち込み。

貼り合わせ完了 2018.02.18

最終的には反りを抑えるために釘も併用。

自分は何もしてませんが、すでに達成感。

依頼内容

長さ2000 mm x 幅500 mm x 厚さ20 mmへの加工を依頼。

製材すると1本のヒノキから取れるのは幅130〜150 mmほどなので、4枚を貼り合わせて500 mmにするという算段になりました。接着剤にはTitebond IIIを使用していただくようにお願いしました。

アライア作り

発表会までに作製&試乗会をすませるため、急ピッチで作業をすすめます。

2018.02.19〜2018.03.24

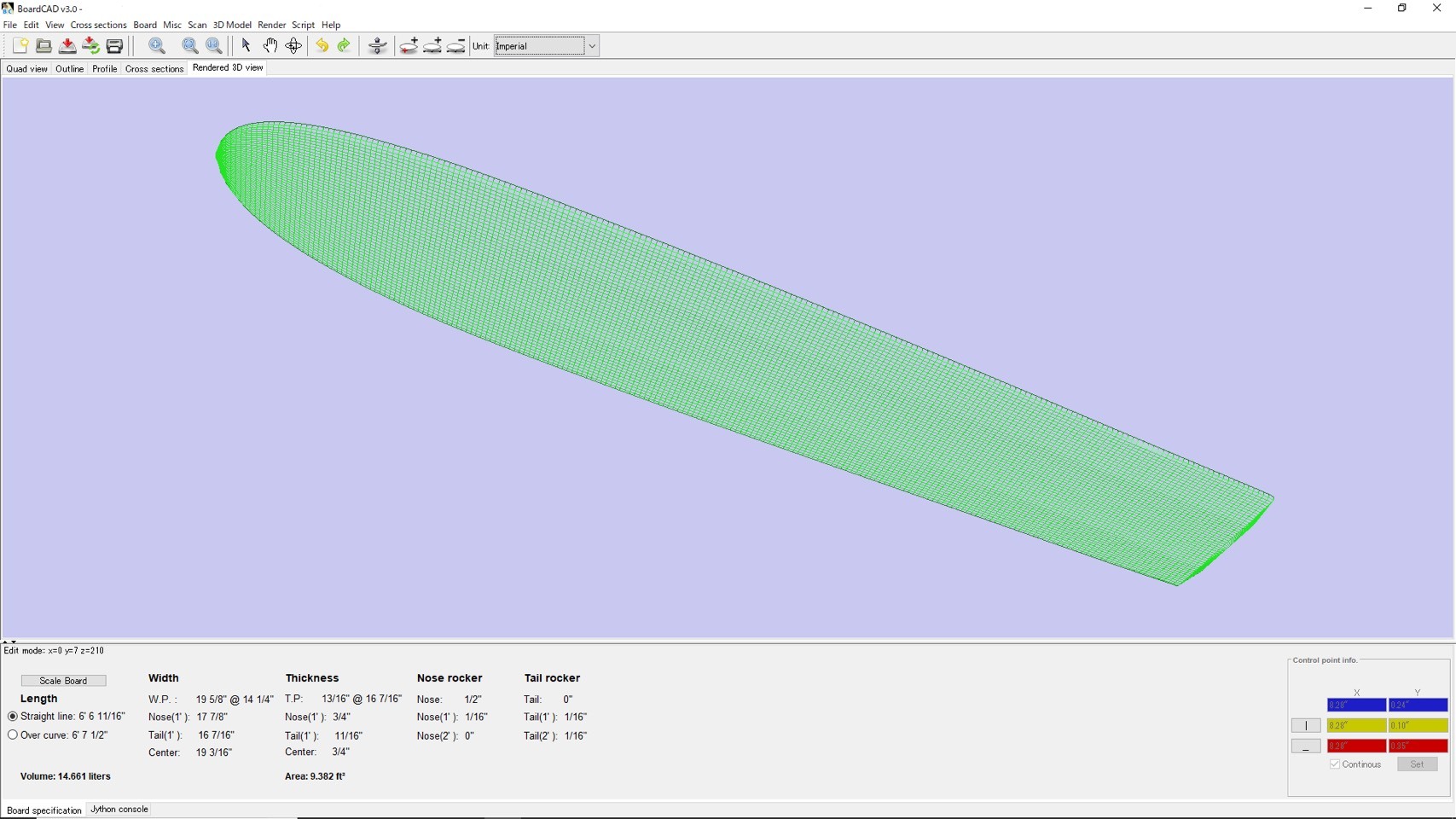

ボードデザイン

Alaia第一人者であるTom Wegener氏のモデルを参考にして、今回は乗りやすいように幅を広めに設計。

知り合いのサーフショップにある実物を見学してデザインの詳細を調査。

bottom contour

荒削り終了

ヤスリがけ終了

レーザー彫刻

ロゴ入れ完了

ニス重ね塗り完了

一度乾燥させた後に、#400紙やすりで表面を削り直して、ニスを重ね塗り。スケジュールの都合上、今回は重ね塗りは2回で終了。

リーシュコード用ロープ

リーシュコード(サーファーと板をつなぐヒモ)用の穴あけ&ヒモを取り付け。

フィンボックス

フィンを取り付けられるようにフィンボックスを加工。

既成のFCSフィン用にサイズを調整しましたが、Alaiaの板厚が薄いため、既成品より深さを浅めに仕上げました。

3D printed and casted fins

フィンをFusion360でモデリング。Ferris File-A-WaxをSRM-20で切削。 MOLD STAR 16 FASTをmolding材料、SMOOTH-CAST 300をcasting材料として使用。10分ほどで効果。

別途、Replicator 2X(MakerBot)で3Dプリント。

フィン取り付け

試乗会@千葉鴨川 2018.03.25

Co🐟Bozuブランドのハンドプレーン、パイポ、アライア勢ぞろい!

試乗会#1

通常のサーフボードよりも浮力が少なく、波を掴むのが非常に難しい。

もっと乗れるイメージだったのに。。。

ボードに乗る重心を調整しながら徐々に乗る感覚を掴みます。

試乗会#2

念願の初ライド!!

試乗会#3

2回めのライド!

先ほどよりもロングライド!!

この後、無残にも割れてしまい、今回はこれが最後のライディングとなりました。

原因としては、接着面の接着剤不足、年輪の向きを交互に貼り合わせるべきところを同一方向で貼り合わせてしまったことなどが考えられます。