なぜマスクかけを作ろうと思ったのか

昔、横浜駅近くにボランティアさんが自助具を作製してくれる自助具工房がありました。自助具とは失われた身体機能を補い生活動作を容易にするもので、自らを助ける道具という意味です。この工房では市販品とは一味違った様々な自助具が作られていました。その中の一つに「マスクかけ」という自助具があります。リウマチを患った方のために作られた自助具です。肘や肩の関節が曲がらなくなると顔に手が届きません。風邪を引いた時や花粉の季節はマスクがかけられず大変です。その様なニーズから生まれたのがこの自助具です。ですが現在この工房は閉鎖してしまいました。そこで3Dプリンターで「マスクかけ」を復活させようと思い立ちました。

最初に作ったマスクかけ

CADはTinkercadを使用し、手作りのマスクかけと同じ形状のものをモデリングし3Dプリンター(Ultimaker)でプリントしました。パーツとパーツの連結には手作り自助具と同様にリベットを使用しました。ですが・・・出来上がったものを手に取りふと疑問に思います。手作りで作れるモノを3Dプリンターで作る意味があるのだろうかと・・・。せっかく3Dプリンターで作るのならば手作りでは作れないモノを作ろうと、デザインを考え直すことにしました。より使い勝手が良いデザインとは・・

新たなマスクかけのデザイン

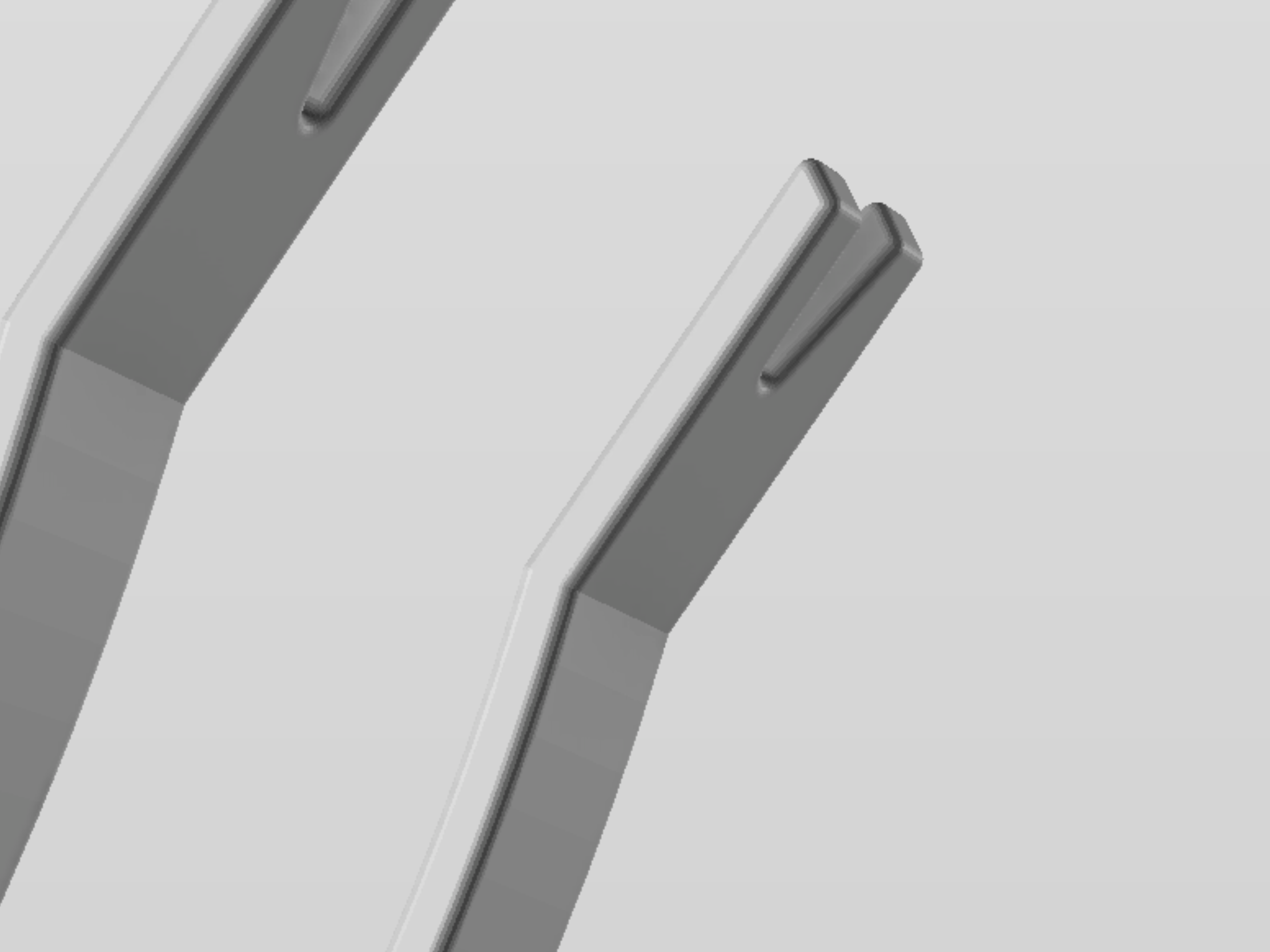

そして考えたのがこのデザインです。従来のマスクかけはアクリル板を切り出したものをつなげているため、形状が棒状でした。またマスクを耳にかけるヘッドの部分が一つのため、一方の耳にかけたあと、持ち手を持ち替えてもう一方の耳にかけるという手間が生じていました。そこで耳にかけるヘッドを両サイドに設け、更にアームを弓状にすることで一度の作業でマスクがかけられるようにデザインしました。またカバンに入れて持ち運べるように、手作りのものと同様に折りたたみの機構も取り入れました。

モデリング

新しいデザインではマスクかけの形状が複雑になったため、CADはFusion360を使うことにしました。パーツとパーツを連結させる部分は、形状がカーブしているためリベットが使えないと考え、インサートナットとネジで連結させるデザインに変更しました。

1作品目

しかしプリントして組み立ててみると、はんだごてを使ってインサートナットをパーツに埋め込む作業は細かくて大変。さらに熱でパーツの形が崩れたり、インサートナットの中に樹脂が入り込んでネジがしっかり閉まらなくなるなどの問題が生じました。

#問題

完成したマスクかけを使用してみると、マスクをかける爪の先が内側にカーブしているため爪が顔に当たり、スムーズにマスクを耳にかけることができません。使用感もイマイチ・・・

『スマート・マスクかけ』完成!

従来の手作りマスクがけに比べ、とてもマスクがかけやすくなりました。

折りたたむと長さは13cm程度になるので、カバンに入れて持ち運ぶこともできます。

最適化・効率化されたこのマスクがけを「スマートマスクかけ」と名前をつけることにしました!

今回、自助具工房の閉鎖にともない闇に葬り去られていた自助具を、さらに進化させたデザインで3Dプリンターで復活させることに成功しました。