背景

僕が住んでいる地域

僕の住んでいる藤沢市にも沢山の高齢者がいる。

また、高齢者が快適な生活を送るための老人ホームや介護施設なども充実している。

しかし、高齢者はどうしても体力や筋力の低下などから、日々の生活を送る中で「不便」を感じるようになったり、「困りごと」が出てくる。

その中で、日常生活でよく使うペットボトルは、高齢者にとって開けることが困難であり、課題の一つである。

少しでも「困りごと」を解決するためのサポートが出来たら、高齢者の日々の生活をより良くでき、より良い地域づくりにつながると思う。

また、高齢者が快適な生活を送るための老人ホームや介護施設なども充実している。

しかし、高齢者はどうしても体力や筋力の低下などから、日々の生活を送る中で「不便」を感じるようになったり、「困りごと」が出てくる。

その中で、日常生活でよく使うペットボトルは、高齢者にとって開けることが困難であり、課題の一つである。

少しでも「困りごと」を解決するためのサポートが出来たら、高齢者の日々の生活をより良くでき、より良い地域づくりにつながると思う。

なぜ高齢者はペットボトルのキャップを開けることが困難なのか

ペットボトルのキャップを開けるためには、主に3つの力が必要である。

1.キャップをつかむ力

1.キャップをつかむ力

握力(浅指屈筋)

2.キャップを上から抑える力

手首の背側の力(総指伸筋)

3.キャップを回す力

手首を屈折するための力(尺側手根屈筋)

これらの筋肉は、どれも人間の体の小さな筋肉である。

筋力が低下している高齢者にとって、このような小さな筋肉だけを使ってペットボトルのキャップを開けることは困難である。

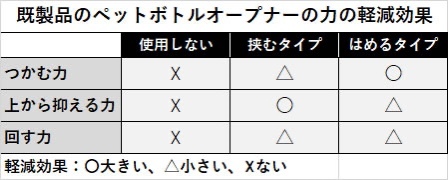

既製品のペットボトルオープナー

主に2つのタイプがあった。

- 挟むタイプ

- はめるタイプ

実際に使ってみた

2つの既製品のペットボトルオープナーを試してみた。

ペットボトルのキャップを開けるときに使う力の軽減をオープナーを使用しないで開けた場合と2つのオープナーを使って開けた場合を比較した。

この表から、オープナーを使用しないで開けるときよりも、使用して開けるときの方が使う力を軽減しているが、筋力が低下している高齢者にとっては、まだ負担が大きく楽に開けることができない。

ペットボトルのキャップを開けるときに使う力の軽減をオープナーを使用しないで開けた場合と2つのオープナーを使って開けた場合を比較した。

この表から、オープナーを使用しないで開けるときよりも、使用して開けるときの方が使う力を軽減しているが、筋力が低下している高齢者にとっては、まだ負担が大きく楽に開けることができない。

思考

人間工学とは

人間を中心として、人間の様々な特性や特徴に合うように『もの』や『こと』を『使いやすく』することを考える学問である。

そこで人間工学に基づき、筋力の弱くなった高齢者を中心に考え、日常利用するペットボトルのキャップを楽に開けることができる『もの』を開発し、高齢者にとって、ペットボトルをもっと『使いやすく』することを考えた。

課題点と解決策

課題点

→既製品のオープナーは、開けるための力を軽減するだけであって、高齢者にとっては、まだ負担が大きい。

↓

解決策

→体の小さな筋肉を使わずに、より大きな筋肉を使えばいい。

→腕の筋肉を使えばいい!

アイディア!!

まず、腕の筋肉を使うためにオープナーの持つところを『取手の形』にすればいいと考えた。取手を握ることにより、『腕を捻る筋肉』を使うことができ、楽にキャップを開けることができると考えた。オープナーをはめるタイプにすることによって、キャップをつかむ力を使わずにでき、また、取手の形状のため腕全体を使ってはめることができ、キャップを上から抑える手首の力も使わずにできると考えた。

さらに、

ペットボトルのキャップは何度も開け閉めするため、『キャップ』にもすることにより、毎回、負担をかけずに開け閉めすることができると考えた。 また、取手の形のキャップにすることにより持ち運びが大変便利になると考えた。

さらに、

ペットボトルのキャップは何度も開け閉めするため、『キャップ』にもすることにより、毎回、負担をかけずに開け閉めすることができると考えた。 また、取手の形のキャップにすることにより持ち運びが大変便利になると考えた。

制作

制作計画

1.キャップとなる部分の制作

↓

↓

2.オープナーのキャップをはめる部分の制作

↓

3.取手の制作

3.取手の制作

↓

4.合体

↓

5.完成

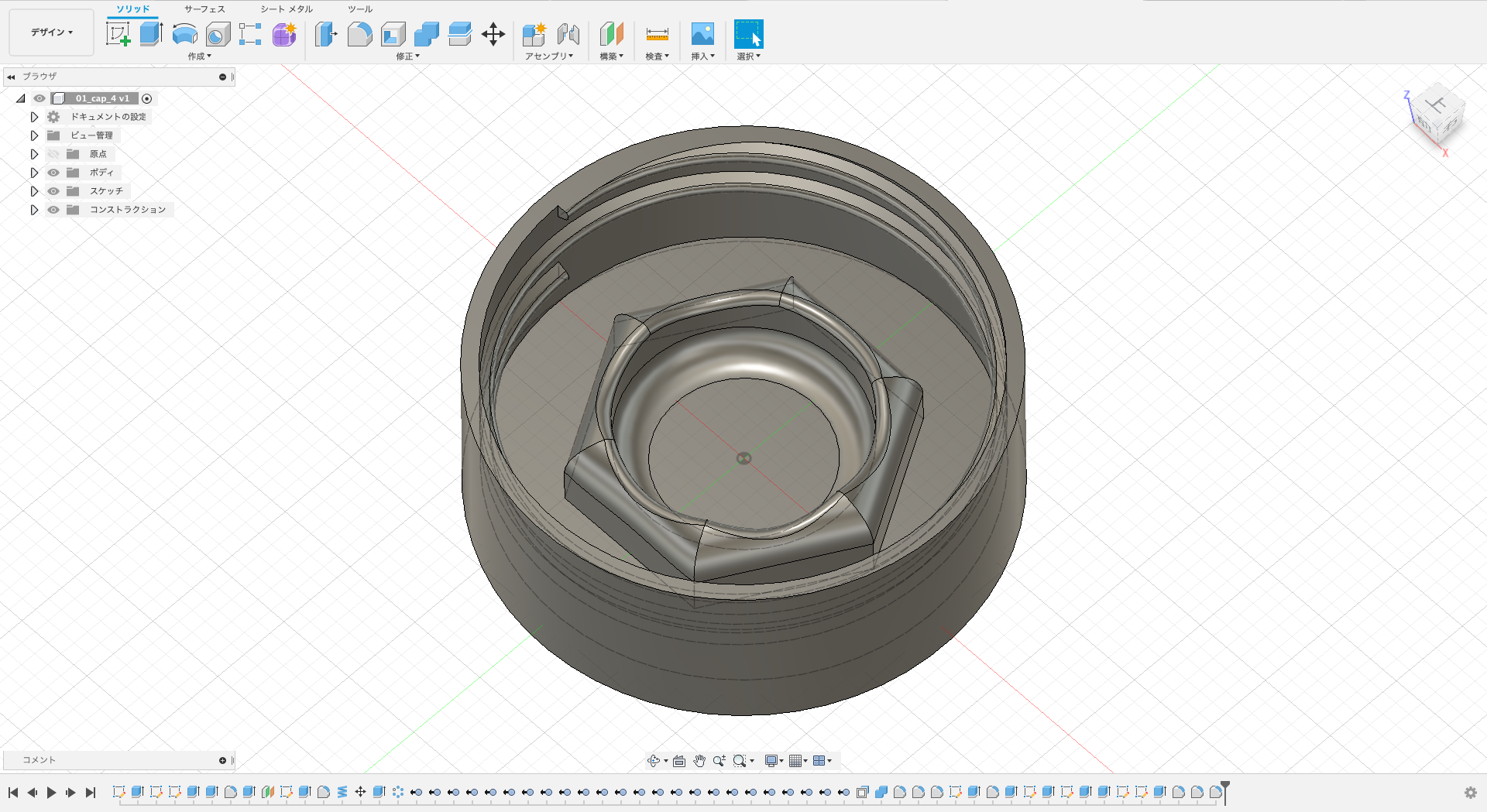

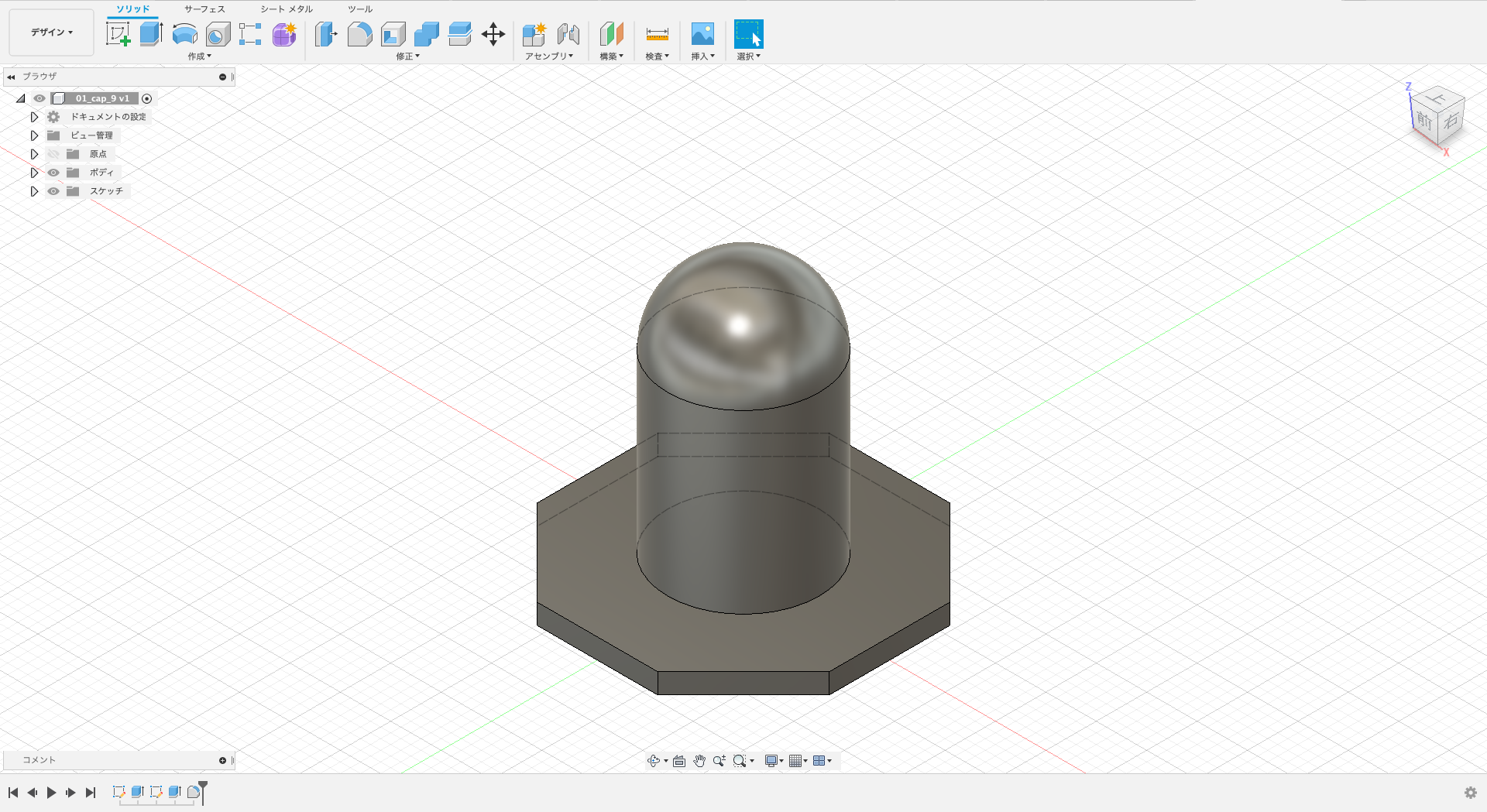

制作1⑴

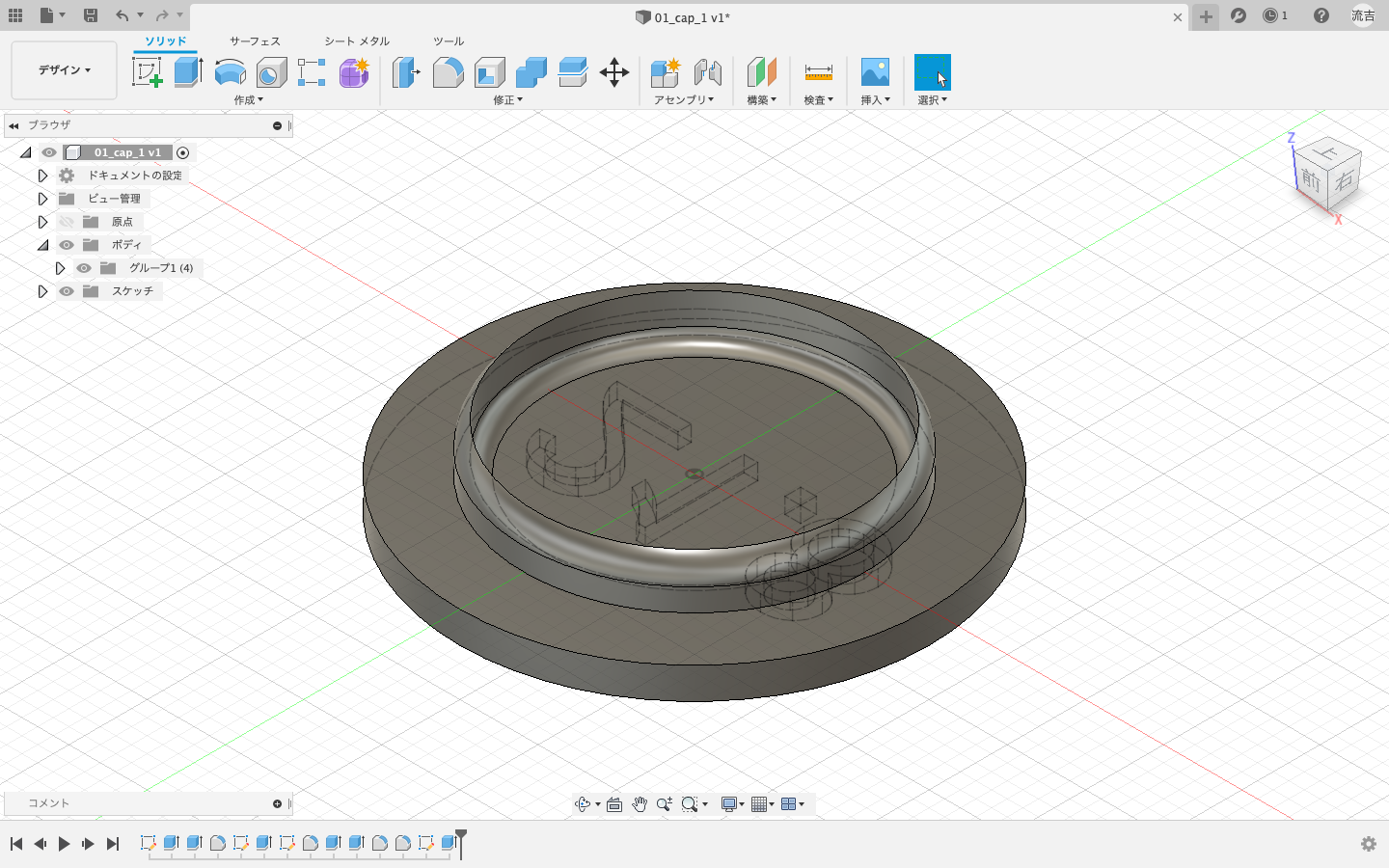

キャップの密閉部分の内側の設計

ペットボトルのキャップについて

キャップの中を見てみると、飲み口を内側と外側のどちら側からも密閉していることがわかった。また、飲み口の大きさはペットボトルによりさまざまであるが、どのキャップもほとんどが互換可能である。なぜなら、ペットボトルのキャップは、柔軟性のあるポリプロピレンでできていて、密閉性が高いからである。

↓

主に3Dプリンターで使用されるPLA樹脂は、ポリプロピレンよりは柔軟性が劣っているが、この素材でペットボトルのキャップを再現してみる。

まずは、密閉部分の内側を設計してみた。

※3DCADソフト)Autodesk Fusion360

ペットボトルのキャップについて

キャップの中を見てみると、飲み口を内側と外側のどちら側からも密閉していることがわかった。また、飲み口の大きさはペットボトルによりさまざまであるが、どのキャップもほとんどが互換可能である。なぜなら、ペットボトルのキャップは、柔軟性のあるポリプロピレンでできていて、密閉性が高いからである。

↓

主に3Dプリンターで使用されるPLA樹脂は、ポリプロピレンよりは柔軟性が劣っているが、この素材でペットボトルのキャップを再現してみる。

まずは、密閉部分の内側を設計してみた。

※3DCADソフト)Autodesk Fusion360

制作1⑵

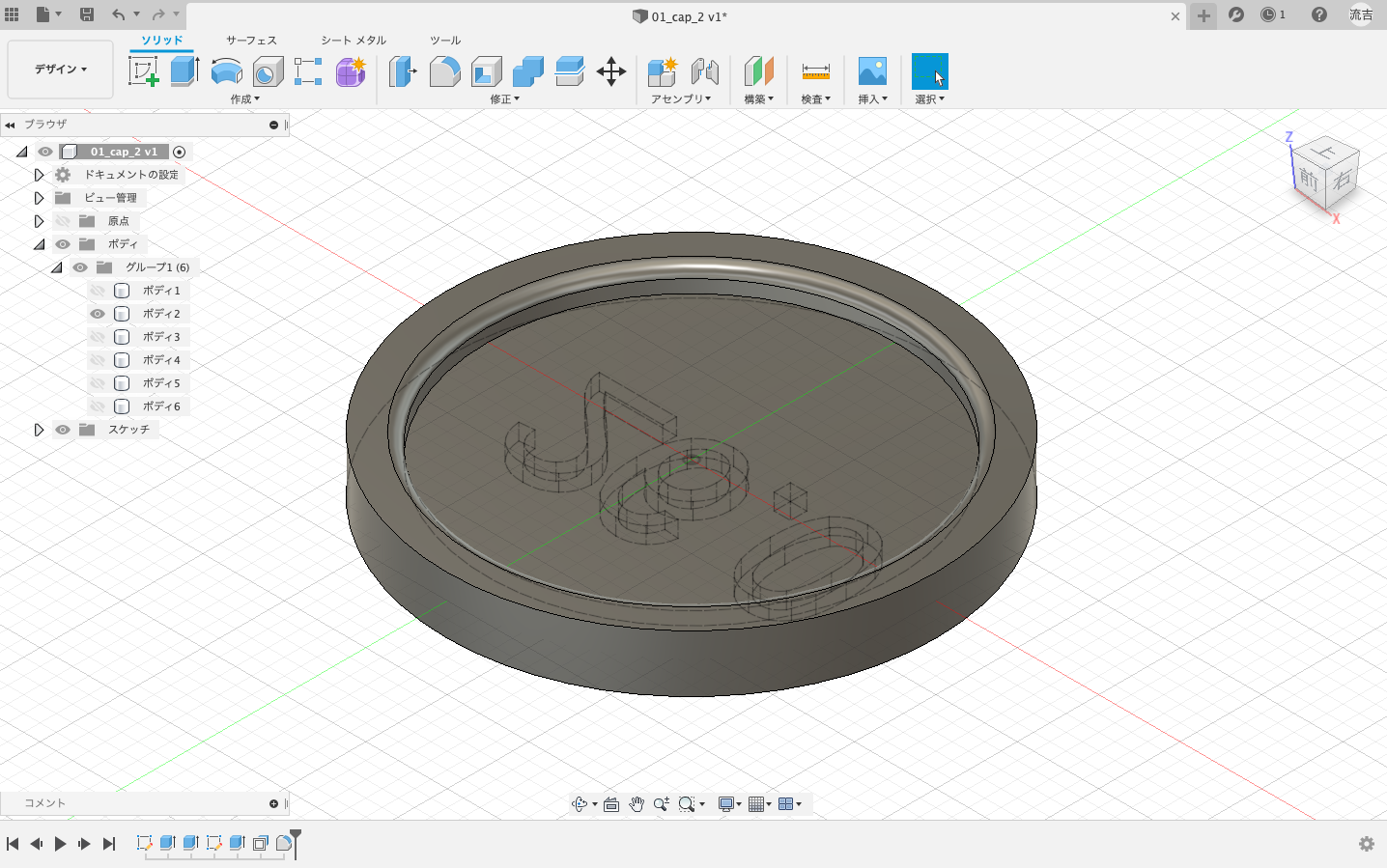

キャップの密閉部分の外側の設計

次に、密閉部分の外側を設計してみた。

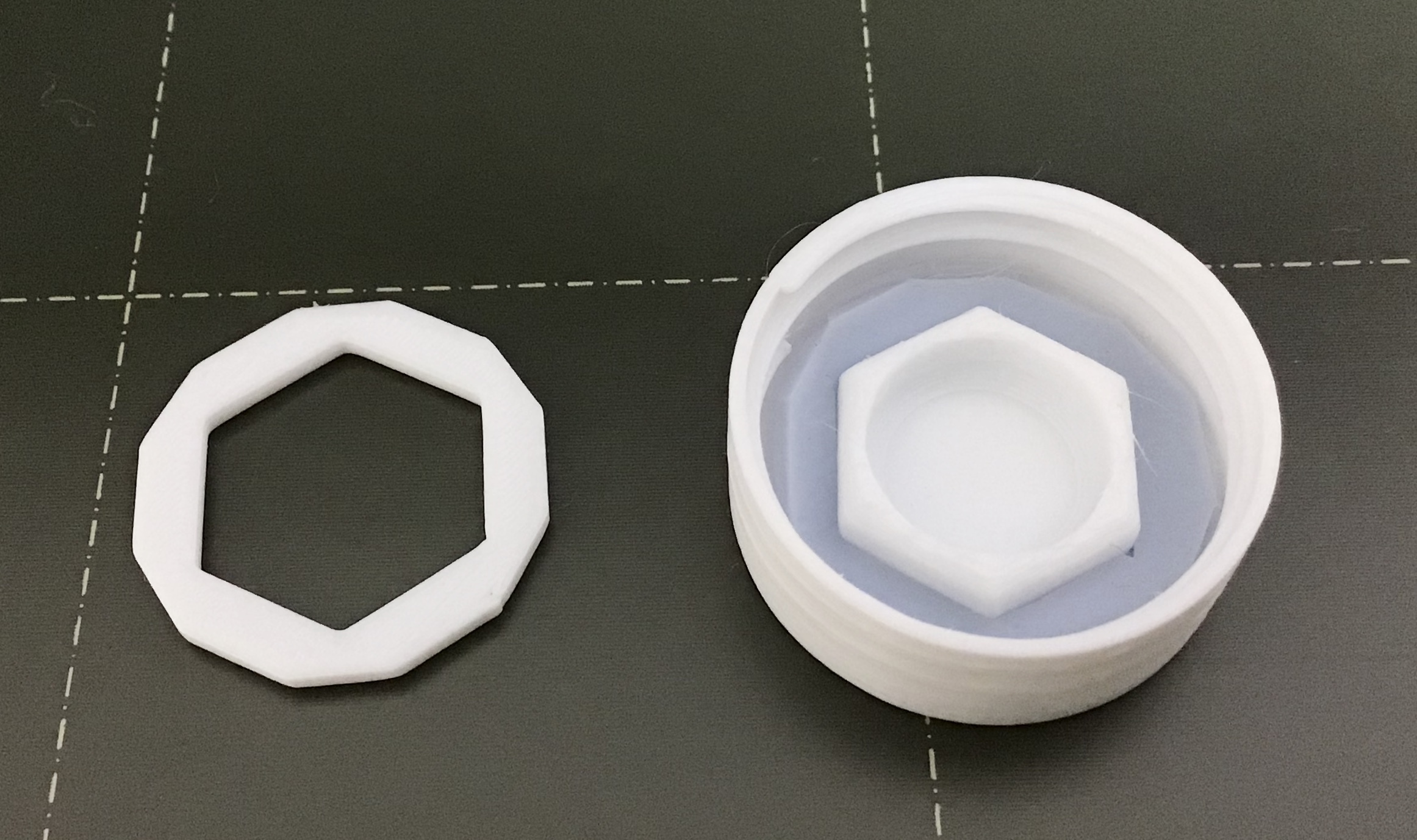

制作1⑶

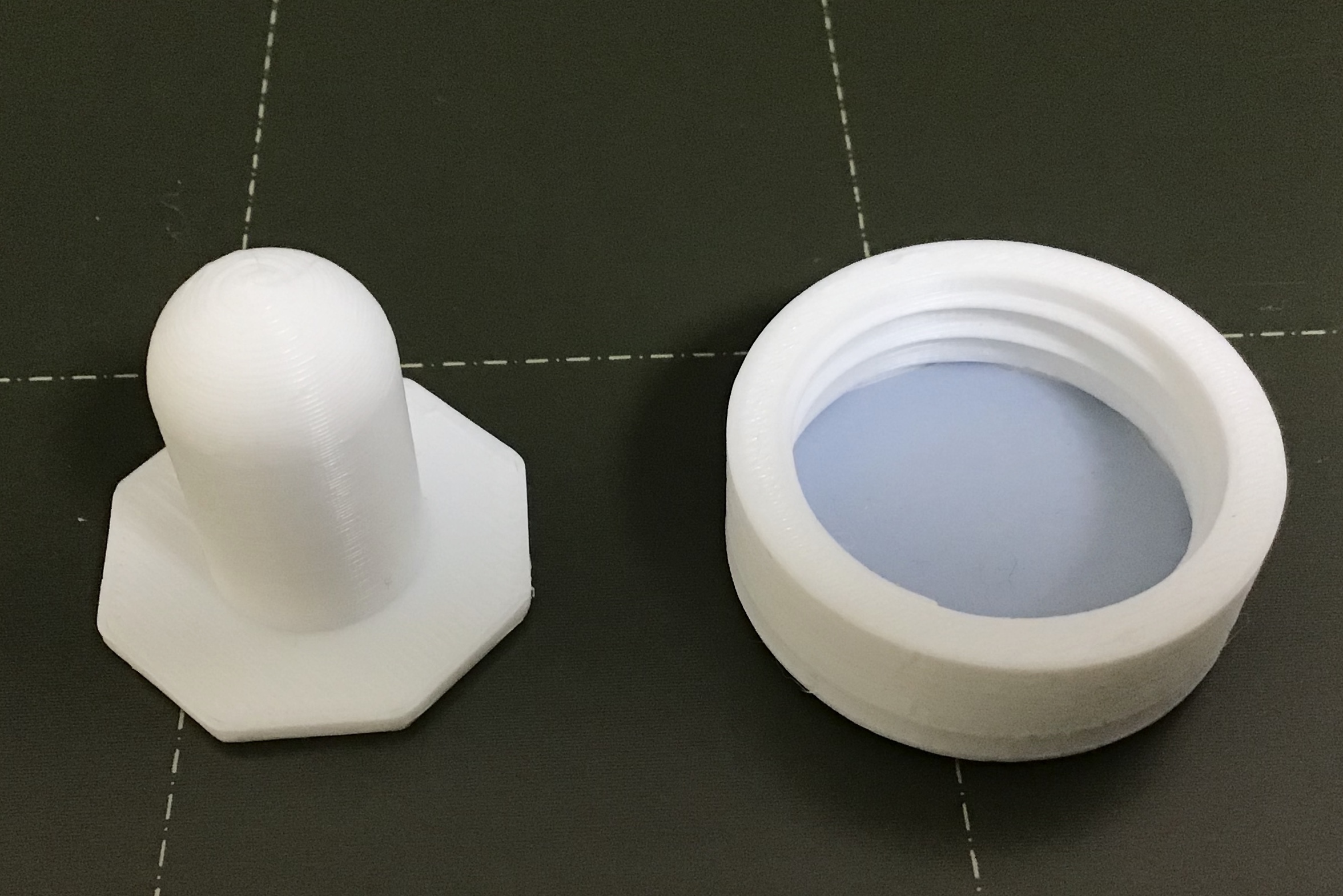

キャップの密閉部分の内側と外側の3Dプリント

実際にペットボトルの飲み口に3Dプリントした内側の部分、外側の部分をそれぞれはめてみた。

どちらもぴったりはまった。

※3Dプリンター)Original Prusa i3 MK3S

フィラメント)PRILINE PLA (白)

どちらもぴったりはまった。

※3Dプリンター)Original Prusa i3 MK3S

フィラメント)PRILINE PLA (白)

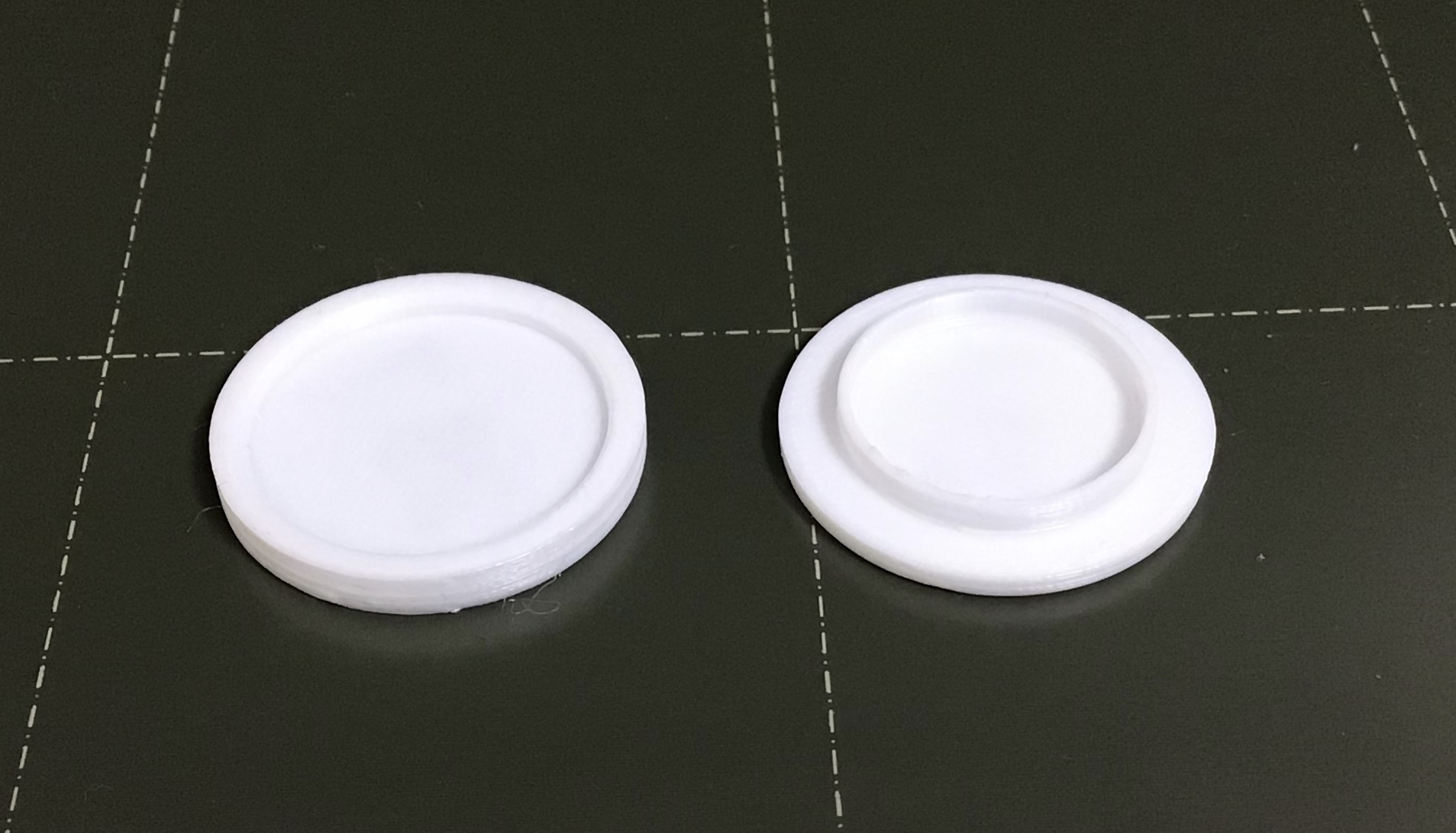

制作1⑷

キャップ本体の設計

内側と外側を合体させ、ネジの部分を加えて設計した。

制作1⑸

キャップ本体の3Dプリント

実際にキャップをしめ、圧力をかけてみたが、水漏れは起きなかった。

しかし、 飲み口の大きさが少し異なるペットボトルで試してみると水漏れが起きた。

やはりPLA樹脂は、ポリプロピレンに比べ、柔軟性が低く、密閉性が足りなかったため、様々なキャップに対応することは難しいことが分かった。

しかし、 飲み口の大きさが少し異なるペットボトルで試してみると水漏れが起きた。

やはりPLA樹脂は、ポリプロピレンに比べ、柔軟性が低く、密閉性が足りなかったため、様々なキャップに対応することは難しいことが分かった。

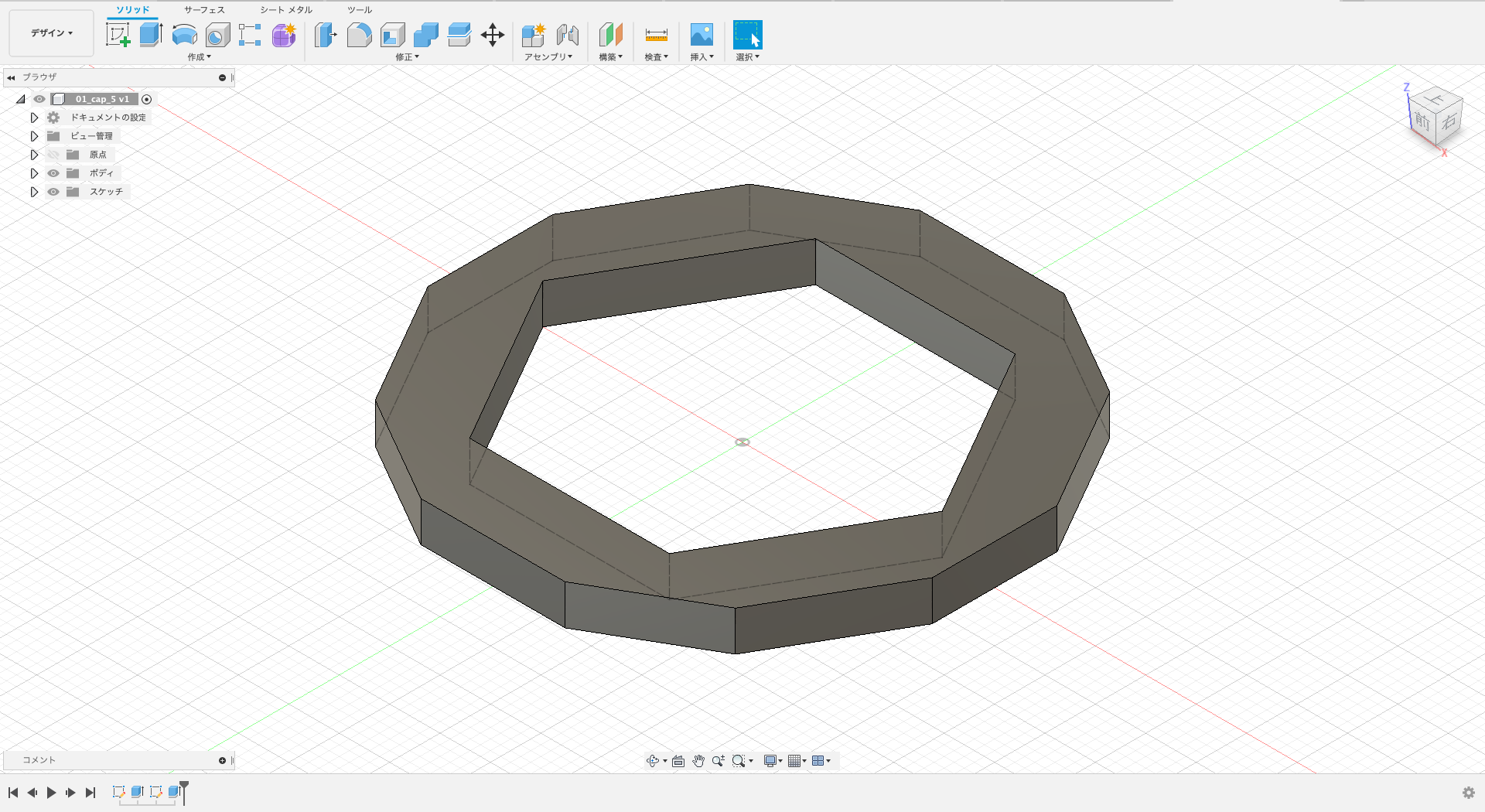

制作1⑹

シリコン付きキャップの設計

シリコンを円形に切るのは専用の道具が必要になるため、カッターなどで簡単に切ることができるように多角形にした。

また、シリコンが簡単に外れてしまわないように輪の形にした。

PLA樹脂だけでは柔軟性が足りず、密閉性が足りなかったため、キャップの内部にシリコンをつけることを考えた。

100円ショップやホームセンターに売っているシリコン製の商品(お弁当カップやゼリーの型などの平らな部分)を使うことにした。

また、シリコンが簡単に外れてしまわないように輪の形にした。

シリコンを切り取るための型(シリコンカッター)も設計した。(写真2枚目)

制作1⑺

シリコン付きキャップの3Dプリント

多角形の輪に切り取ったシリコンをはめて、キャップとして使ってみたが、水漏れが起きてしまった。

シリコンをはめる表面の部分が3Dプリントの特性上、ざらざらしており、シリコンと表面の間に隙間が生じてしまったため、水漏れが起きたと考えられる。

シリコンをはめる表面の部分が3Dプリントの特性上、ざらざらしており、シリコンと表面の間に隙間が生じてしまったため、水漏れが起きたと考えられる。

制作1⑻

シリコン付きキャップ2の設計

シリコンを多角形の輪にせずに、キャップの内側の表面全部をシリコンにすることを考えた。約2mmの厚さのシリコンを使用した。

シリコンをそのままはめただけでは簡単にはずれてしまうため、3Dプリントの途中でシリコンをはめ、埋め込むことにした。

シリコンをそのままはめただけでは簡単にはずれてしまうため、3Dプリントの途中でシリコンをはめ、埋め込むことにした。

また、シリコンの中を切り取らなくてよいため、シリコンカッターを持ちやすくした。(写真2枚目)

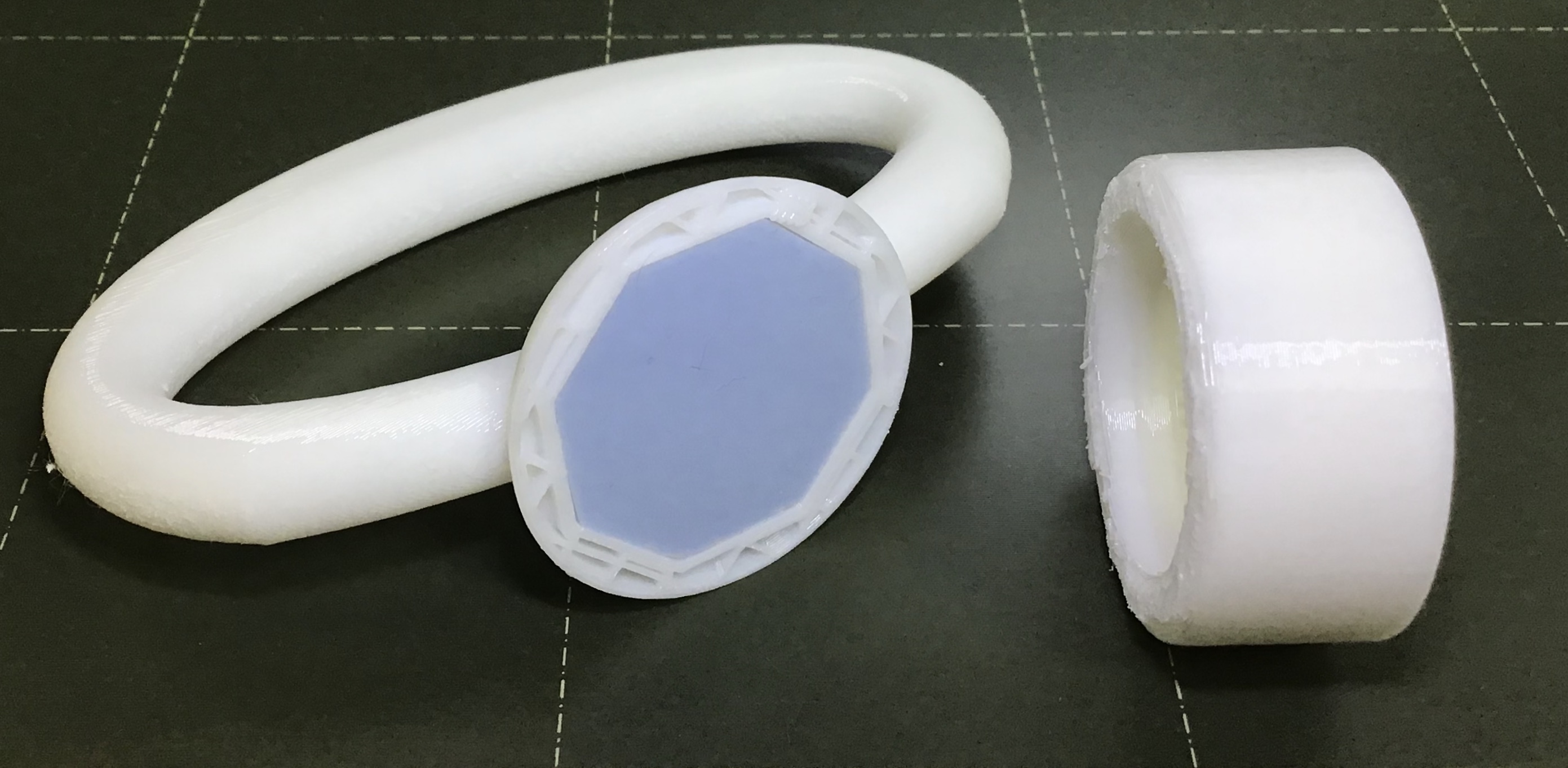

制作1(完)

シリコン付きキャップ2の3Dプリント

キャップとして使い圧力をかけても水漏れは起きなかった。

また、飲み口の大きさの異なるさまざまなペットボトルでも水漏れは起きなかった。

キャップの部分完成!!

また、飲み口の大きさの異なるさまざまなペットボトルでも水漏れは起きなかった。

キャップの部分完成!!

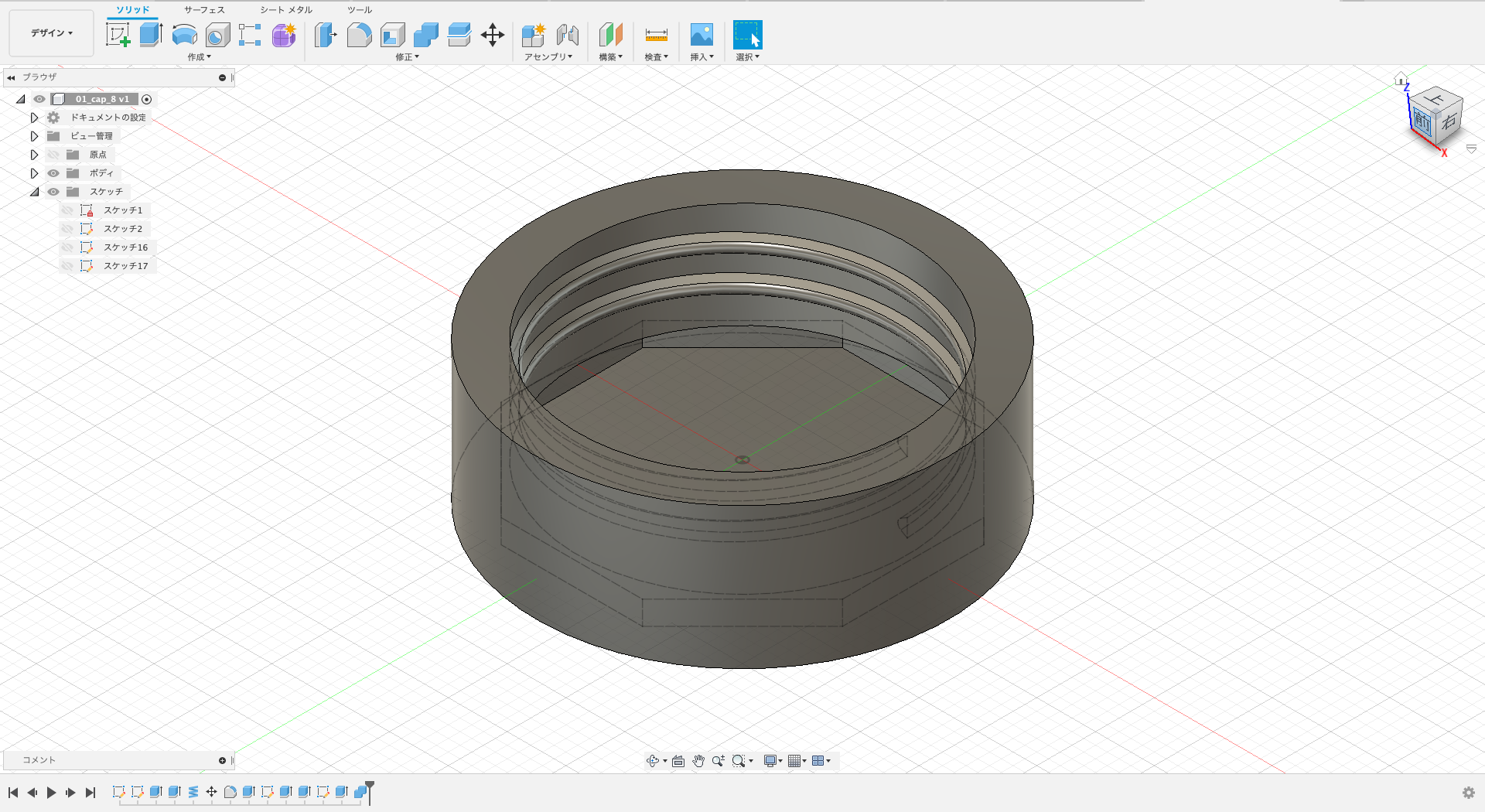

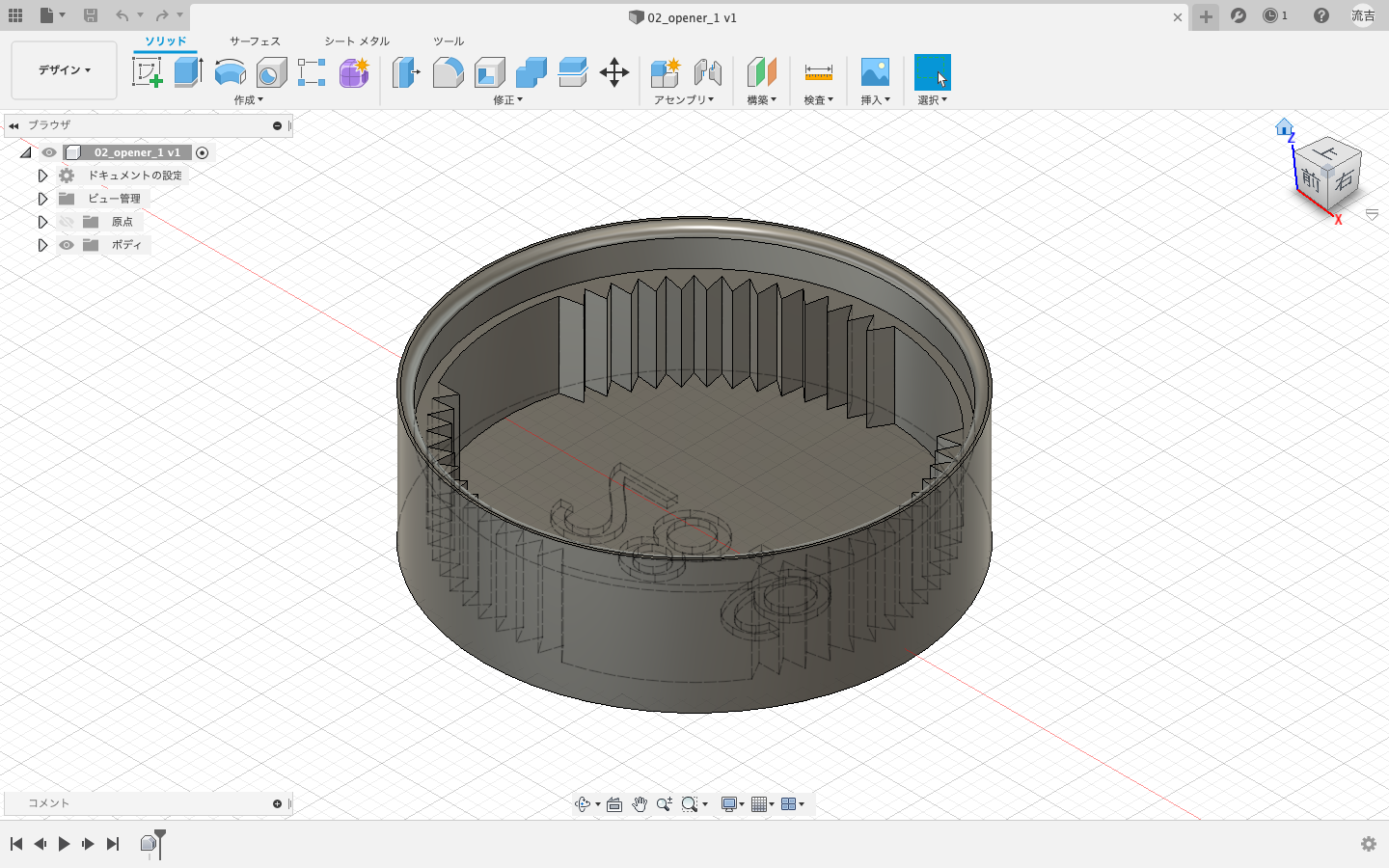

制作2⑴

オープナーのキャップをはめる部分の設計

従来のはめるタイプのオープナーの構造をもとにオープナーを設計した。 キャップをスムーズにはめやすくするために、はめる部分に深みをもたせた。

従来のはめるタイプのオープナーの構造をもとにオープナーを設計した。 キャップをスムーズにはめやすくするために、はめる部分に深みをもたせた。

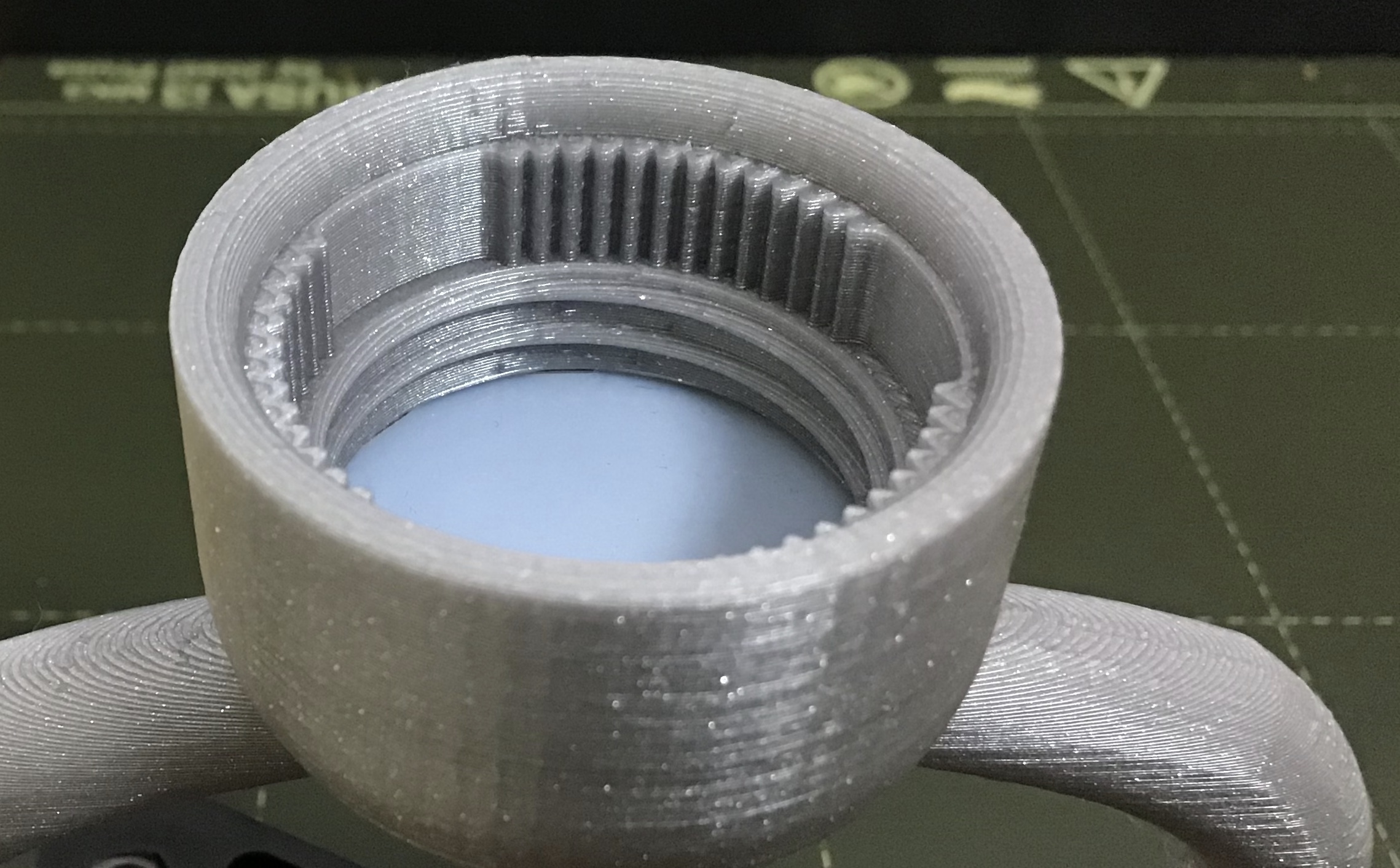

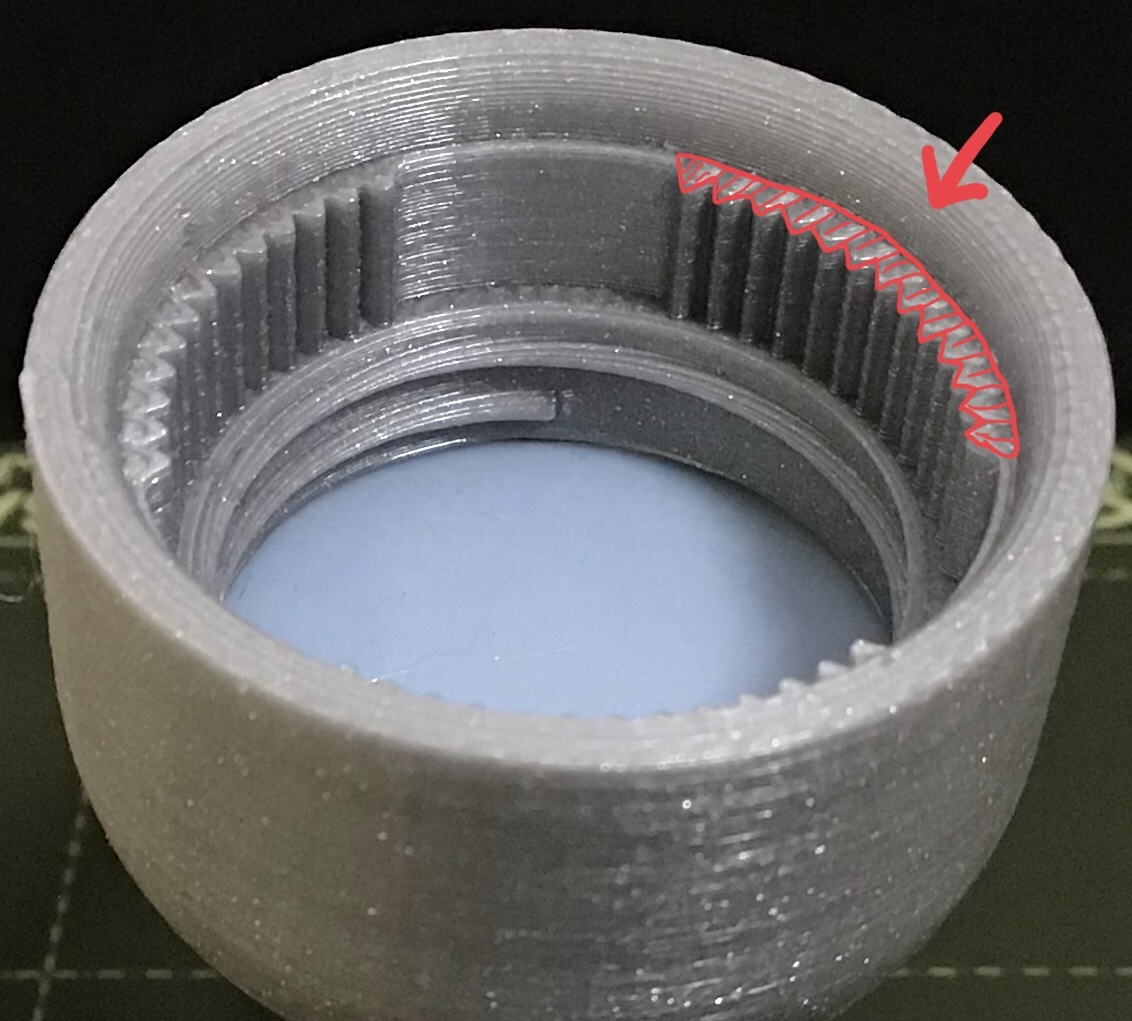

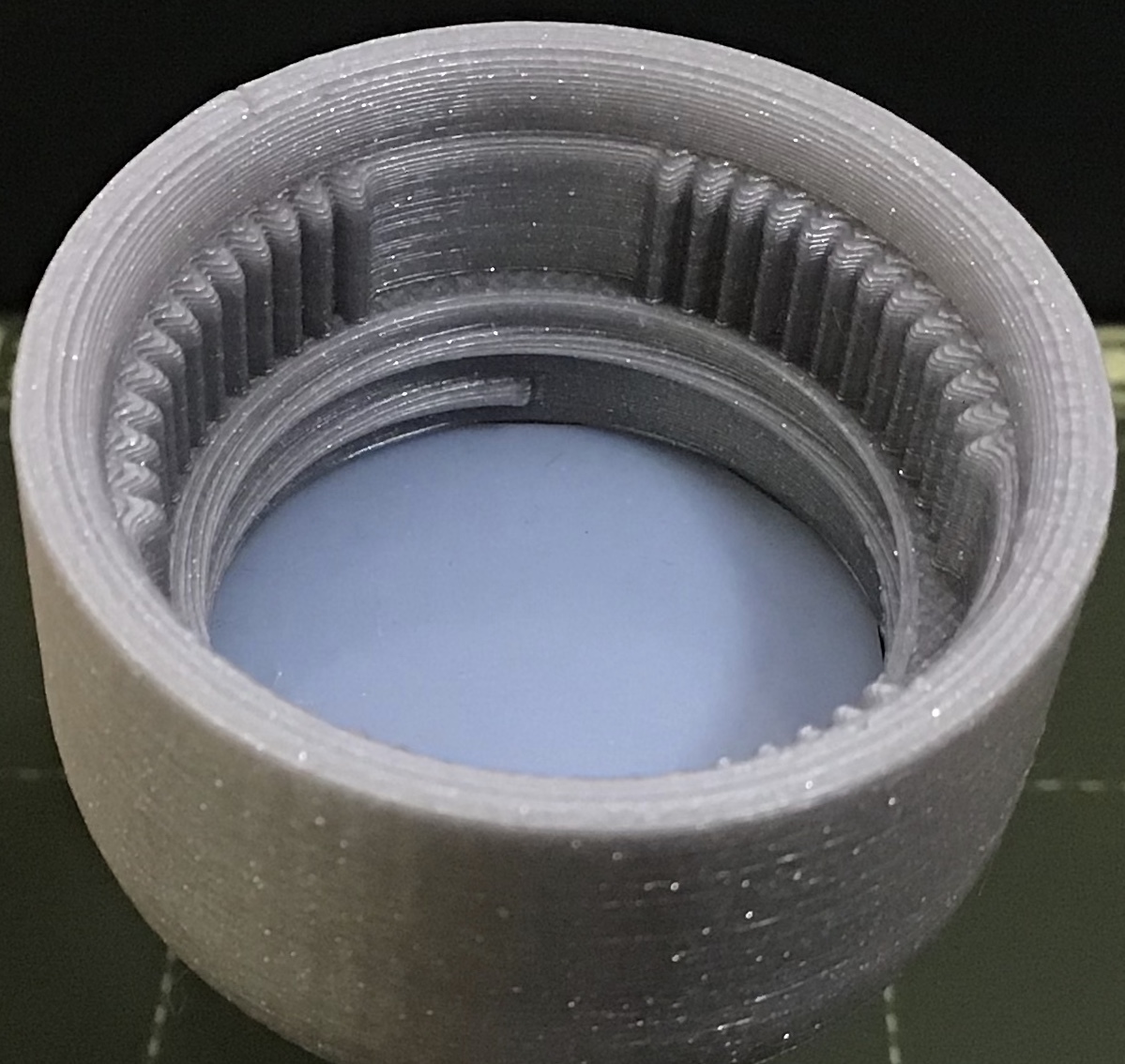

制作2(完)

オープナーの3Dプリント

ギザギザの細かい部分もきれいに3Dプリントできた。

実際に使ってみた結果、キャップにスムーズにはまり、キャップのギザギザとオープナーのギザギザがしっかり噛み合い開けることができた。

オープナーの部分完成!!

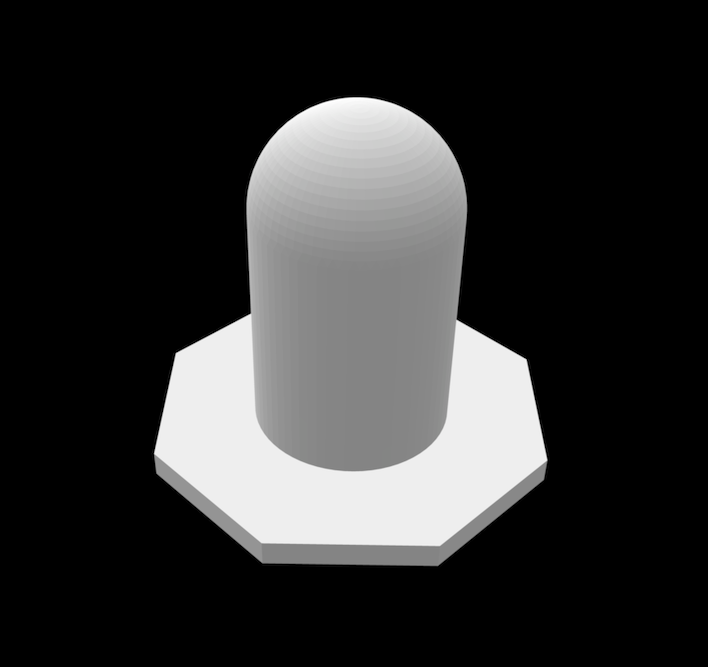

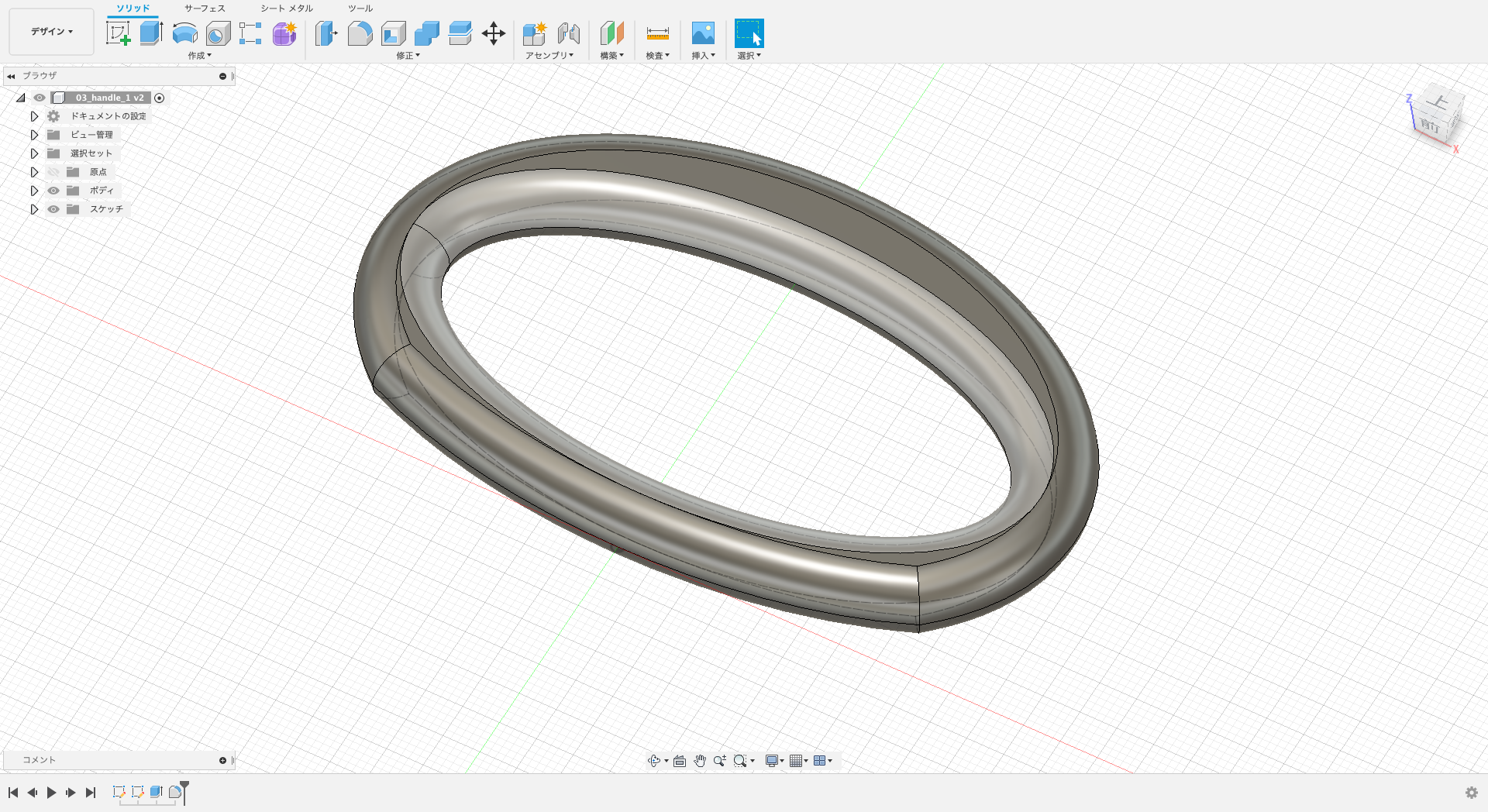

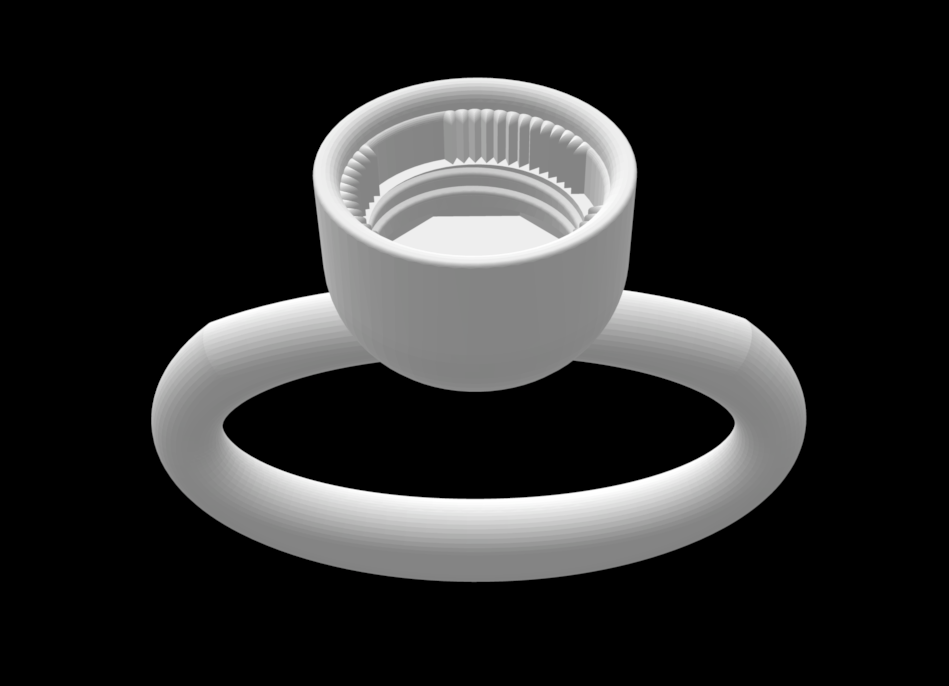

制作3(完)

取手の設計

握りやすく回しやすい形を考えてみた。

握りやすい形

4.平たい

これらの4つを考えて取手を設計した。

取手完成!!

握りやすい形

↓

1.指が窮屈にならない。→楕円の形

2.太さ、大きさが丁度いい。

2.太さ、大きさが丁度いい。

回しやすい形

↓

3.手のひらに触れる表面積が大きい→上の方を幅を広く4.平たい

これらの4つを考えて取手を設計した。

取手完成!!

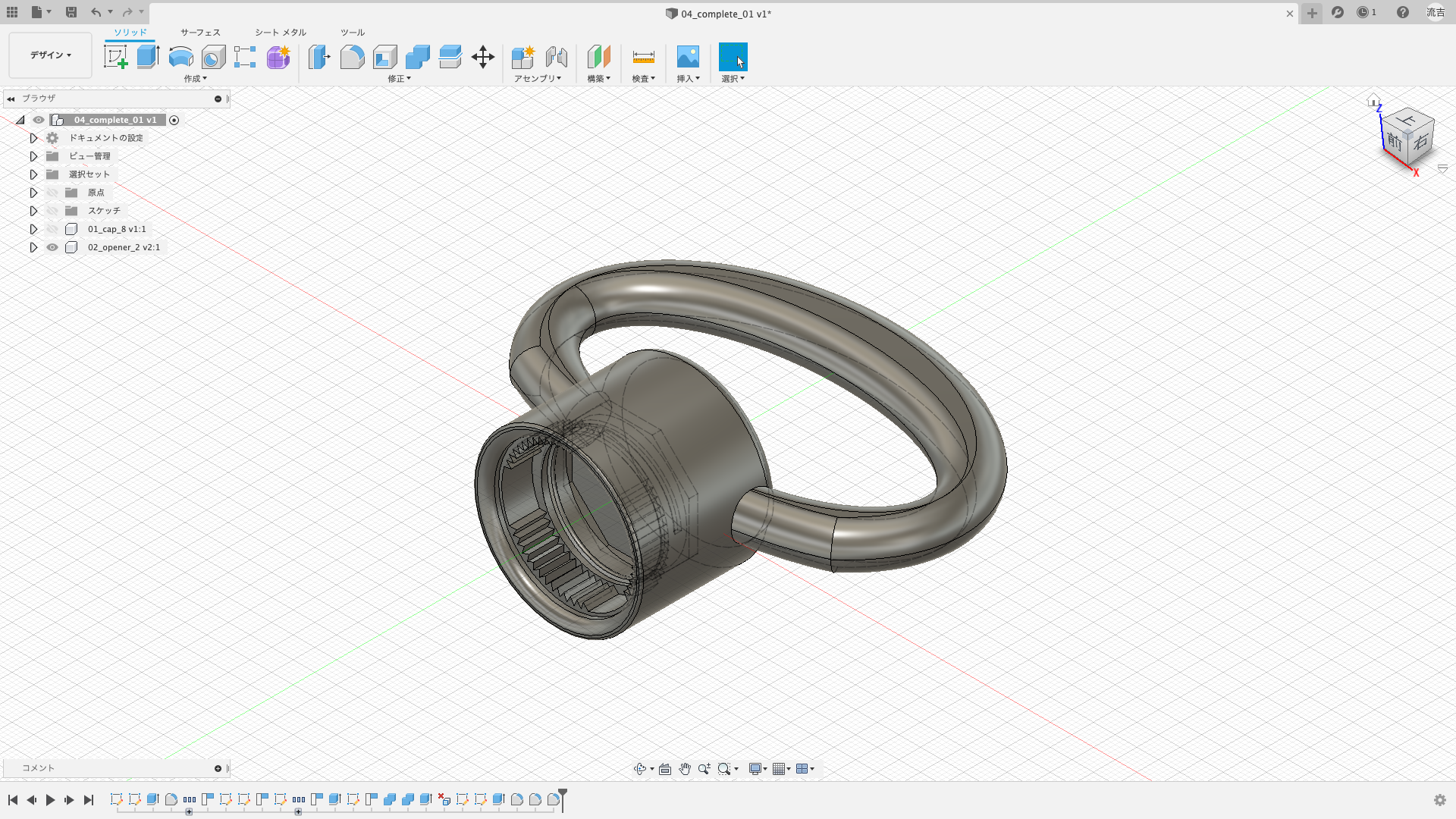

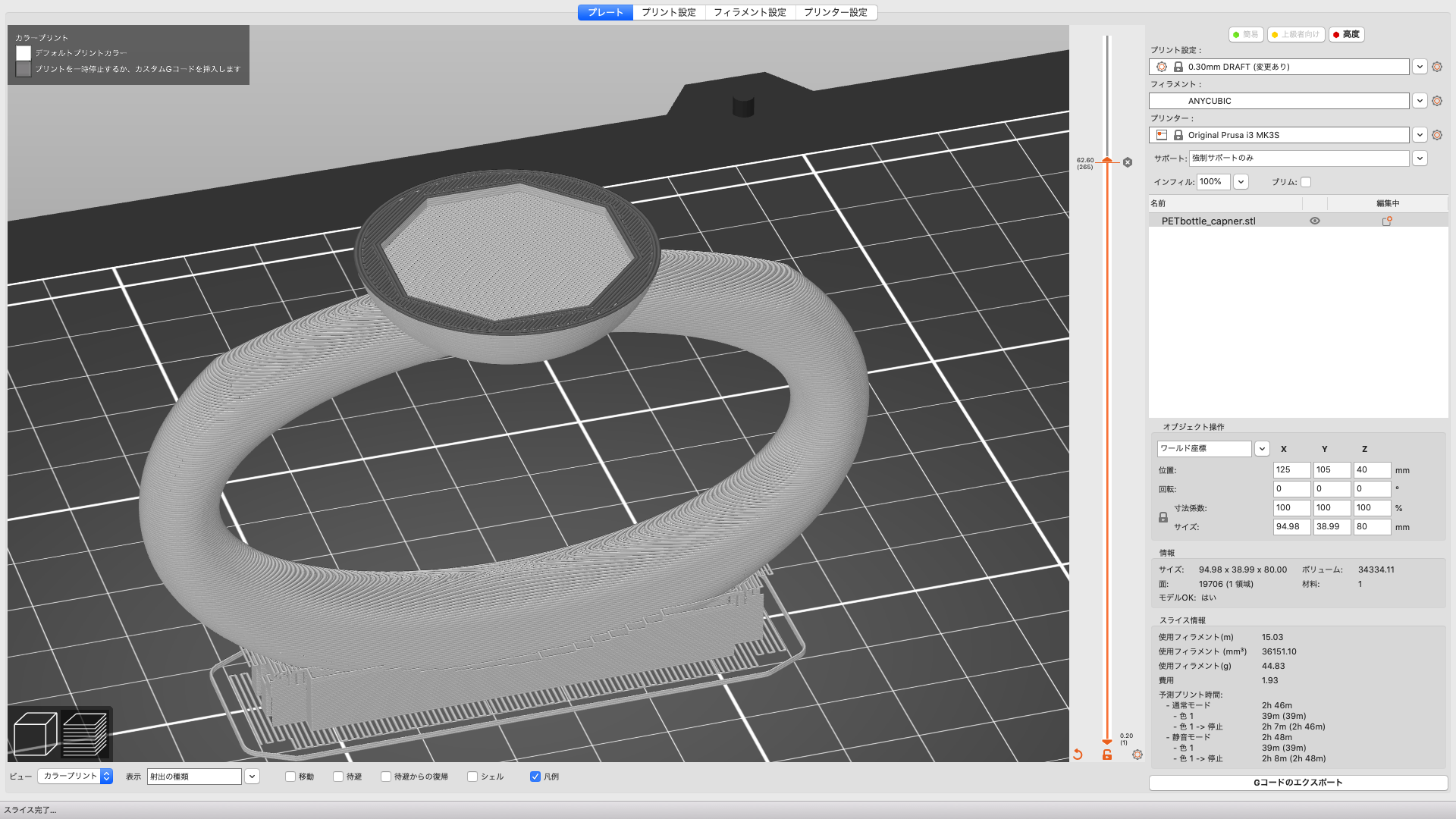

制作4⑴

合体

キャップの部分とオープナーの部分と取手を合体させた。

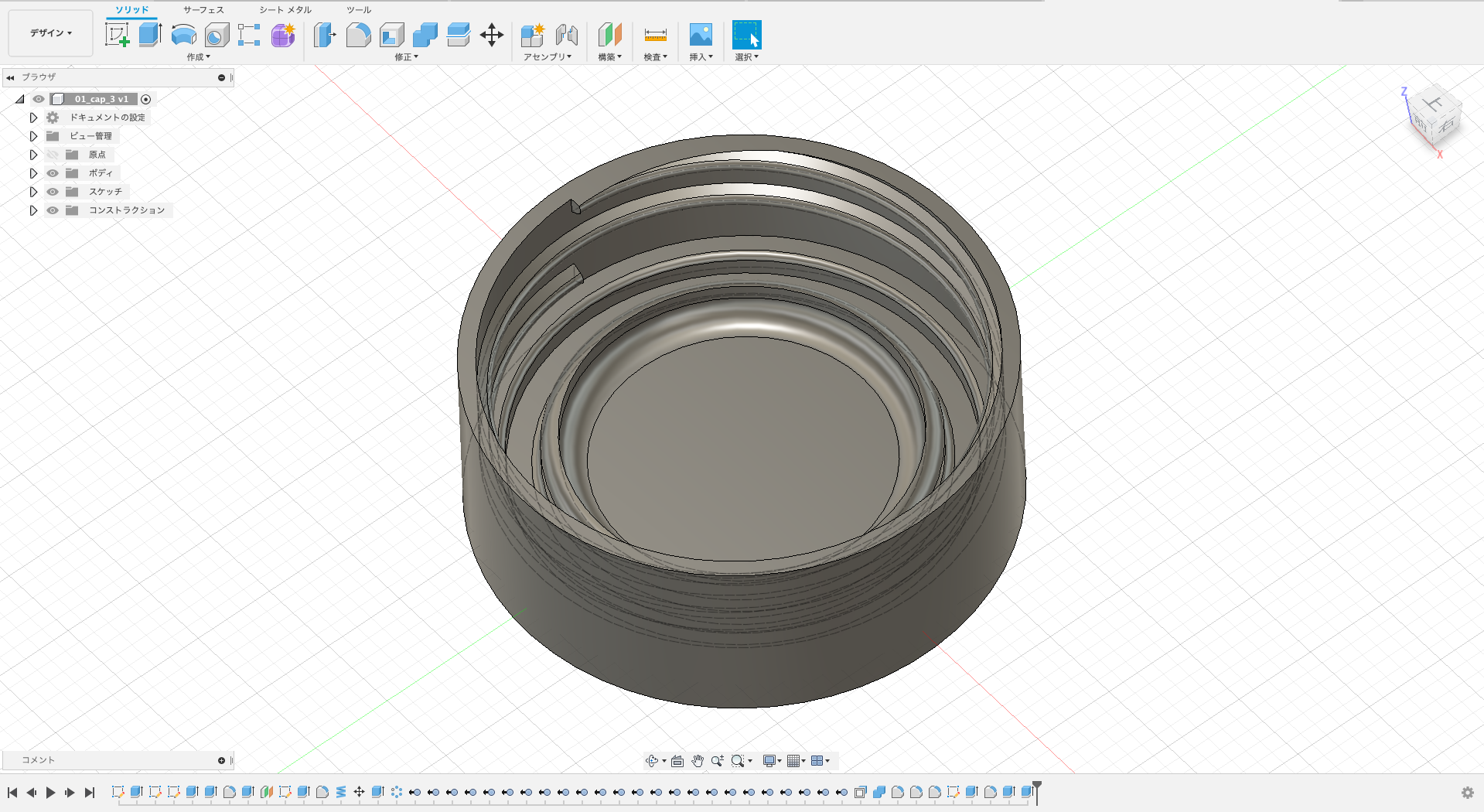

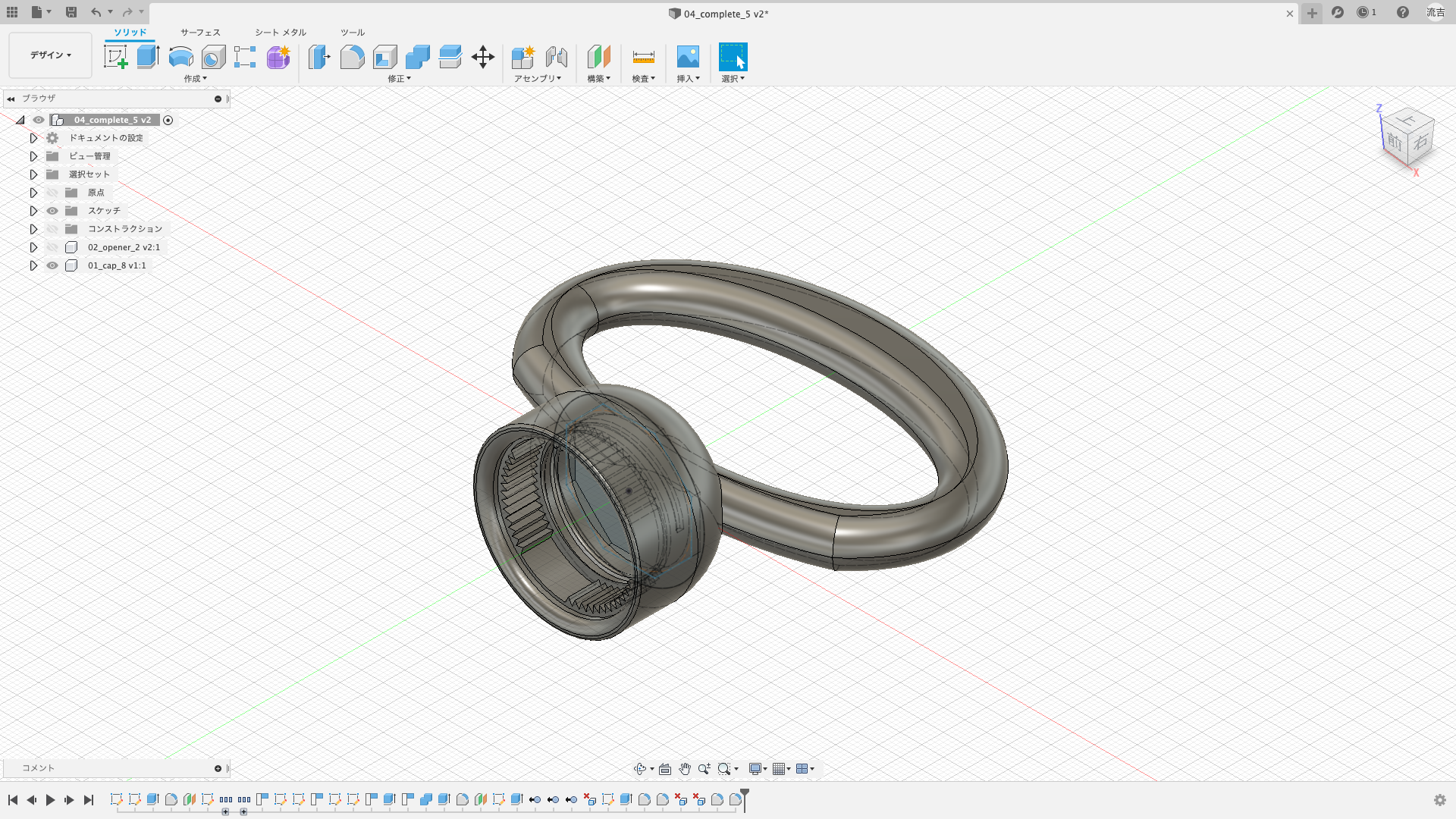

コスト削減・時間短縮⑴

できる限り無駄なところを無くしてコスト削減・時間短縮したい。

そのために、キャップの上のところを丸く、短くすることで大幅にサポート部分をなくし、コスト削減・時間短縮できると考え、設計してみた。

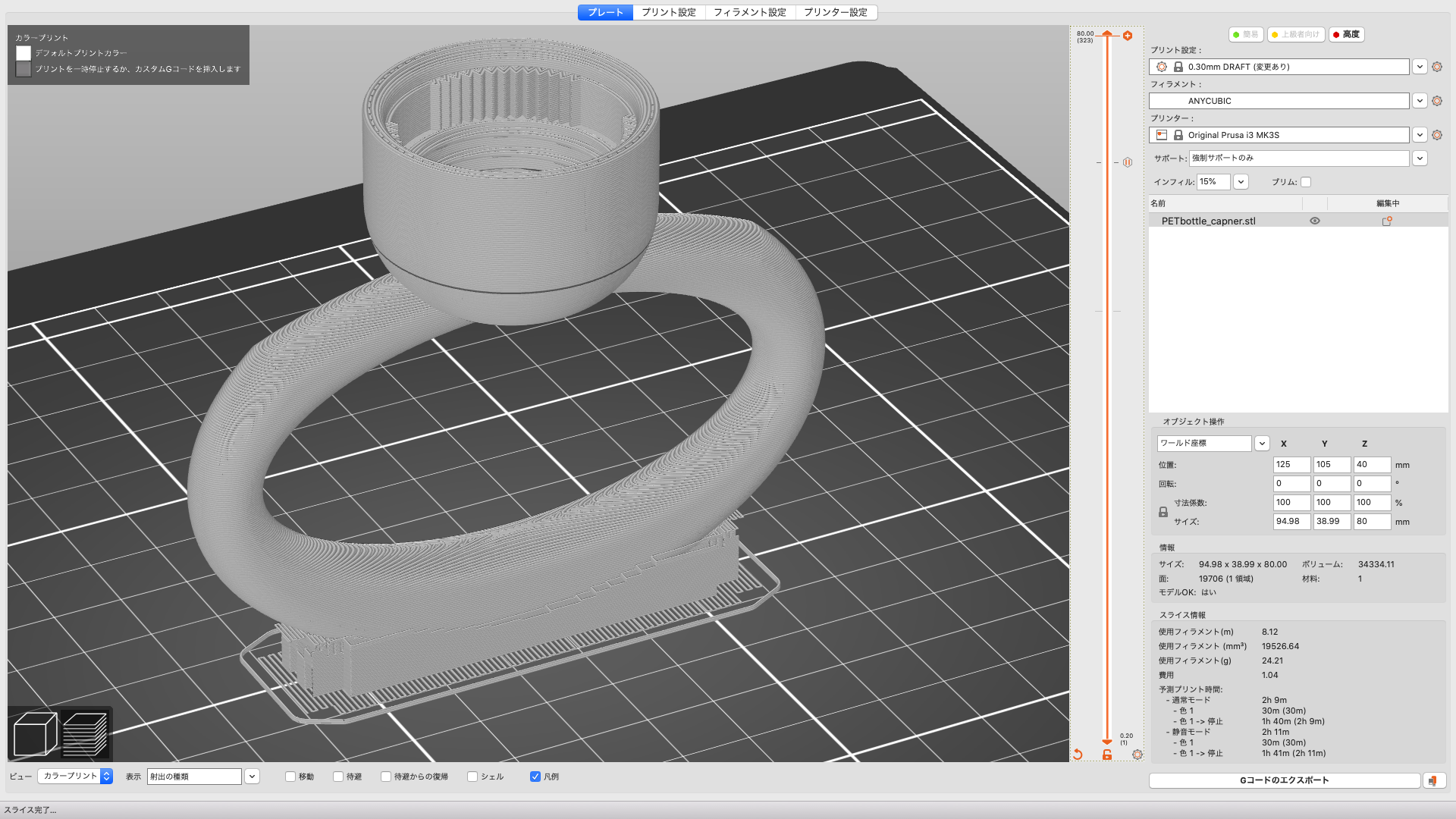

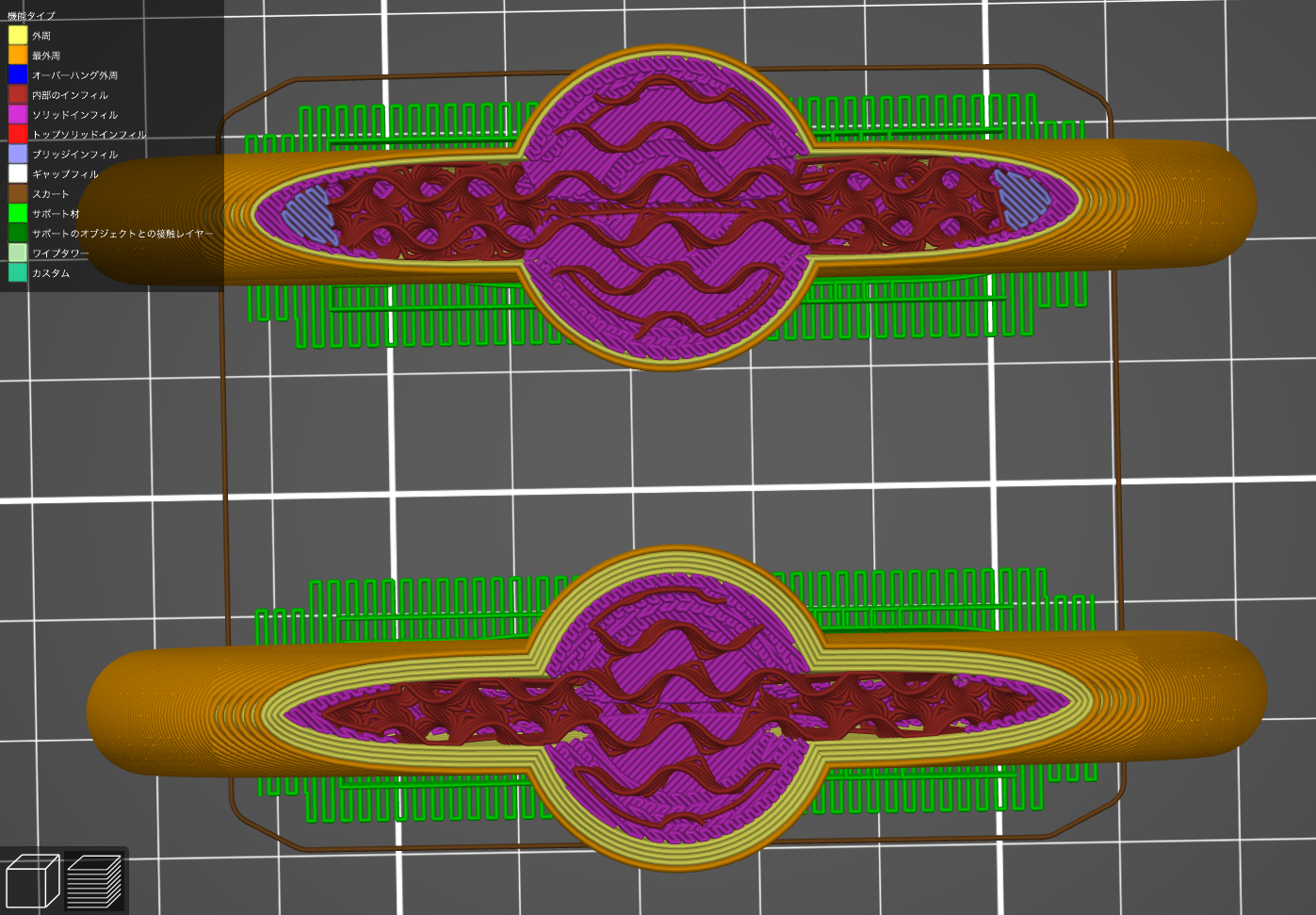

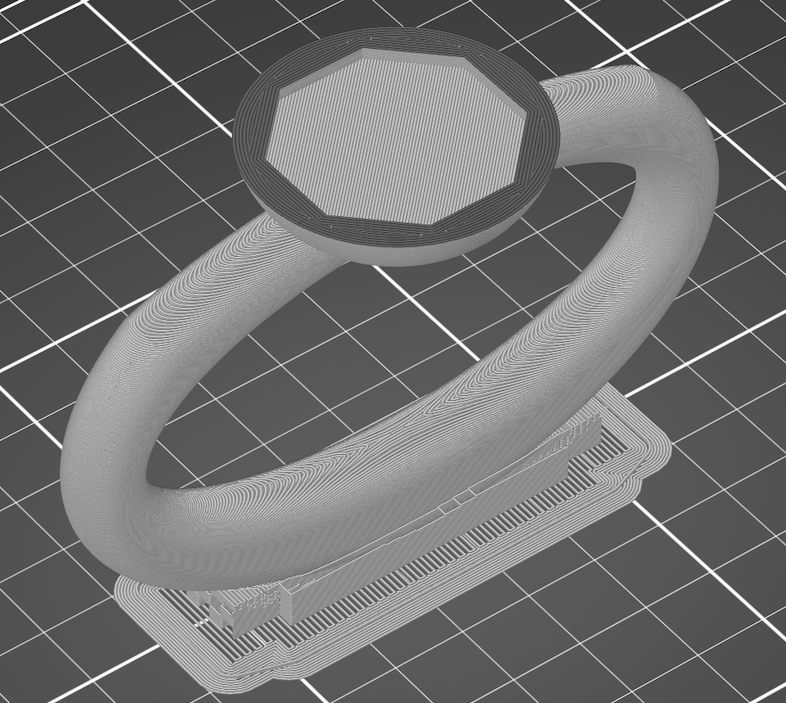

コスト削減・時間短縮(完)

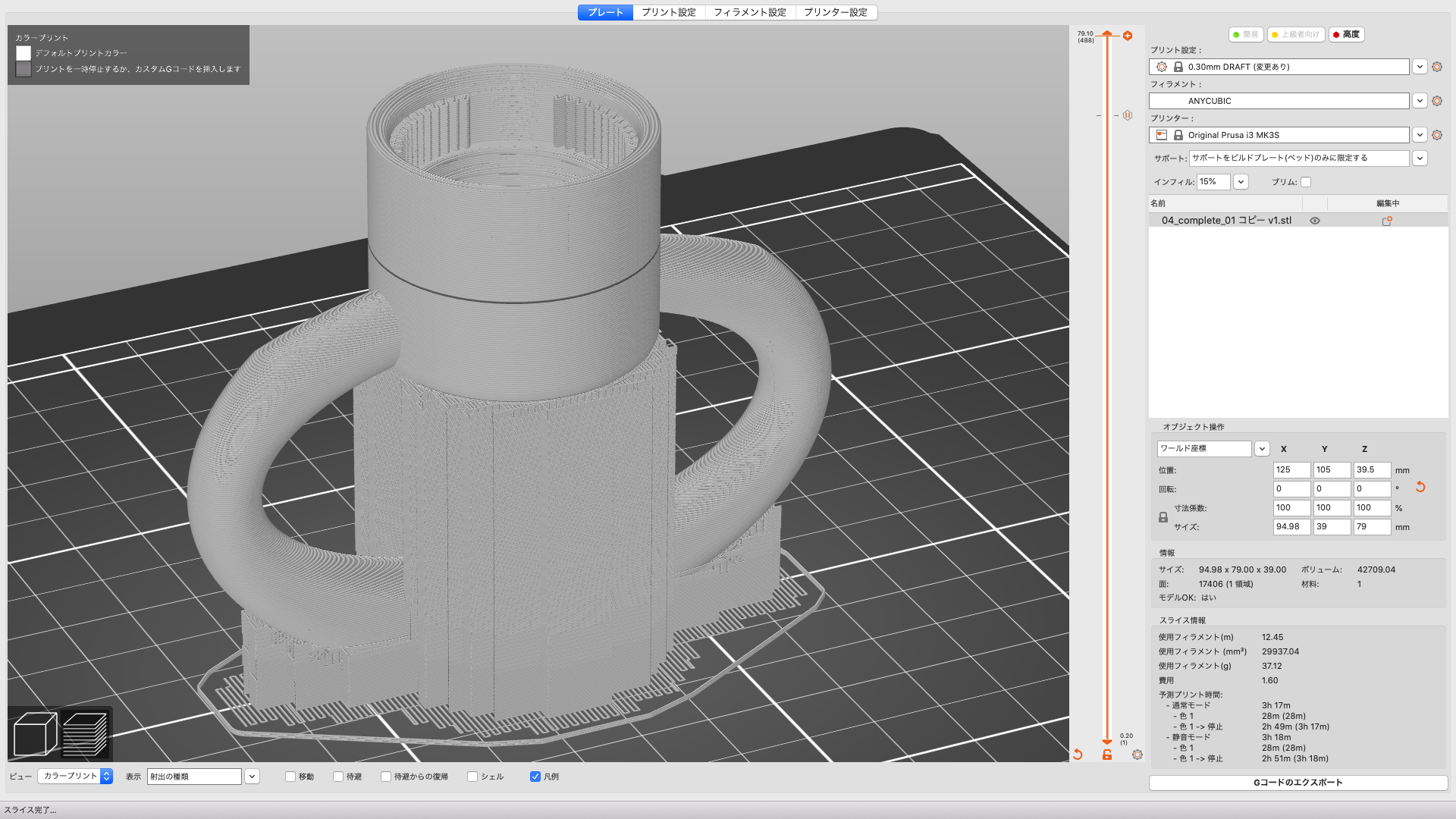

スライス

スライサーソフトでシミュレーションした。

大幅にサポート部分をなくすことができた。

また、底面にあるサポート部分は、ベッドへの密着を強くすることで、なくすことができる。

結果として、かなりコスト削減・時間短縮ができた。

大幅にサポート部分をなくすことができた。

また、底面にあるサポート部分は、ベッドへの密着を強くすることで、なくすことができる。

結果として、かなりコスト削減・時間短縮ができた。

正確には、

コストは35%削減できた。

時間は1時間8分短縮できた。

実際に3Dプリントした様子は写真2枚目。

(使っていたフィラメントがなくなったため、新しいフィラメントで3Dプリントした。)

強度チェック

実際に使ってみて強度を調べる

強炭酸水のキャップに使用した際や、強く開け閉めした際に、

充填率15%で3Dプリントしたものだと一番力のかかるキャップと取手のつなぎ目の部分が割れてしまった。

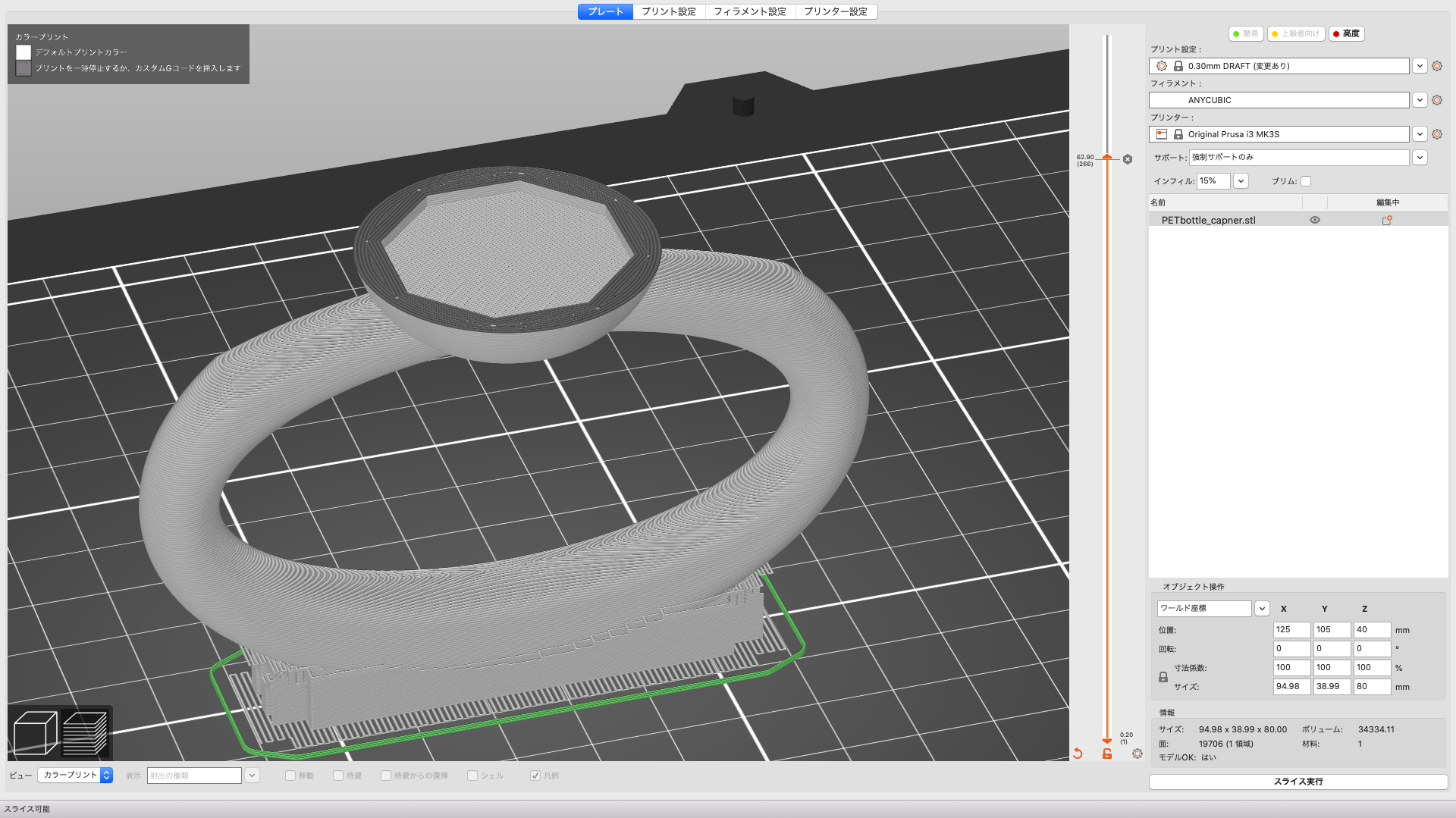

コストパフォーマンス⑴

充填率100%

強度を上げるため、充填率を上げた。

ペットボトルのキャップ部分となるため、割れると水が漏れて大惨事になる。そのため、強度は高くないといけない。

↓3Dプリント

充填率100%で3Dプリントしたものを使用してみると、力いっぱい閉めても割れなかった。

しかし、充填率100%だと強度は高いが、コストがかかってしまう。

充填率を下げることでコストを減らすことはできるが、その分強度は低くなってしまう。繰り返しになるが、ペットボトルのキャップになるため、強度は、十分すぎるほど高い必要がある。

コストパフォーマンス(完)

外周を厚くする

(外周を厚くするとは→写真2枚目(上-外周2,下-外周5)

充填率100%と同じ強度を保ちつつ、コストを減らす方法を考える。強度が低いと割れてしまうキャップと取手のつなぎ目の部分は充填率100%である必要がある。その他の部分は充填率100%でなくても強度は十分だといえる。つまり、キャップと取手のつなぎ目の部分はしっかりと強度を維持し、その他の部分は、充填率を下げることでコストを削減できる。

↓

外周を厚くすることで、その部分の強度を維持し、充填率を最初に割れた時と同じ15%にすることができた。

充填率100%で3Dプリントした時と比べて、

コストは26%削減できた。

時間は18分短縮できた。

フィードバック

実際に、高齢者の方々に制作したものを使用していただき、感想を伺いました。

僕の住んでいる藤沢市にある小規模多機能型介護など複数の介護施設を運営している株式会社ぐるんとびーさんにご協力いただきました。

たくさんの高齢者の方々から、とても開けやすく、持ちやすいなどの感想をいただきました。

また、理学療法士や看護師の方々からは、とても素晴らしいと高い評価をいただきました。

何人かの高齢者の方々からは、キャップをはめる際、はめるのに少し苦労したとコメントをいただいたので、改良してみることに。

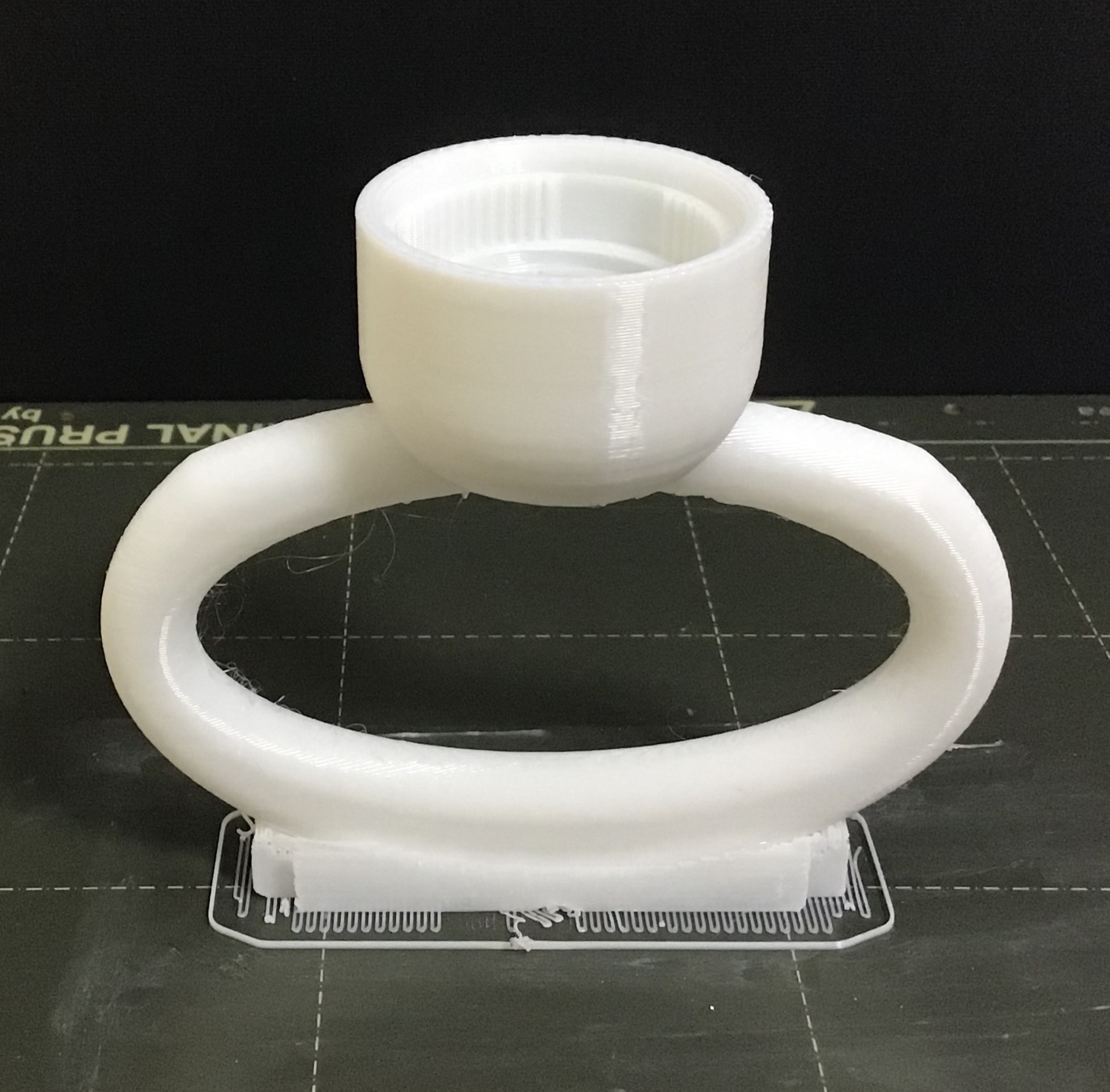

再制作

オープナーのキャップをはめる部分の改善

キャップをはめるのに苦労した理由として、写真1枚目の部分が平であり、少しスムーズにはめるのが難しいからと考えた。

そのため、その部分に傾斜をつけた。(→写真2枚目)

3Dプリントして実際に使ってみると、明らかに以前よりキャップをはめるのが簡単になった。

キャップ、オープナー、取手の3つの合体作、、、名付けて

『PETボトルキャップナー』完成!!

完成データ

PETボトルキャップナー

STLデータ)PETボトルキャップナー

※注意

途中で3Dプリントを止めて、シリコンカッターで切り取ったシリコンを入れてください。

止める位置→写真2枚目

外周を5にすることで強度を高くすることができます。

途中で3Dプリントを止めて、シリコンカッターで切り取ったシリコンを入れてください。

止める位置→写真2枚目

外周を5にすることで強度を高くすることができます。

最後に

この制作を通して、3Dプリンターを使うことで簡単にアイディアが形になり、ものづくりで地域や社会をよりよくする凄さ、楽しさを感じました。また、ものづくりにおいて背景を調べたり、フィードバックをもらい改善したことで、より本格的なものづくりができたと思います。ものを使うのは人間であるため、人間工学に基づいてものを制作することが当たり前であり、重要であると感じました。

今後も、地域や社会をよりよくするものを作っていきたいです。