準備

使用機材・素材・道具について

必要な機材・素材・道具:

- 3Dプリンタ(筆者使用機材:筆者使用機材①: Anycubic Mega-S (210*210*205mm)、筆者使用機材②: Anycubic Mega-X (300*300*305mm))

以下の条件を満たしていればOK)

-FDM

-TPUなどフレックス系のフィラメントが出力可能

-ベッドサイズ220*220前後(足のサイズによる) - TPUなどのフレックス系のフィラメント

SainSmart TPU(推奨)

PolyFlex TPU(推奨) - TPU用瞬間接着剤(アロンアルファなどでもok)

- ハサミ

- 定規またはテープメジャー

- ニッパー

あれば便利なもの:

- クリップ

データについて

データはドライブリンクからダウンロード

以下はドライブに入っているデータ一覧

- スリットあり/なし:S、M、L、XL(右左)

【ベルト(幅5cm、厚み0.8mm)】

STL:

- 長さ20cm

- 長さ25cm

gcode:

210*210以上の3Dプリンタ用:- 長さ20cm1本分

- 長さ20cm6本分

- 長さ25cm1本分

- 長さ28cm9本分

【その他】

三角カン:

- STL

- 1個出力できるgcode

- 6個出力できるgcode

バックル:

- STL

- 1個出力できるgcode

- 2個出力できるgcode

ソールをつくる

スライサーは、ダウンロード無料のCuraを使用している

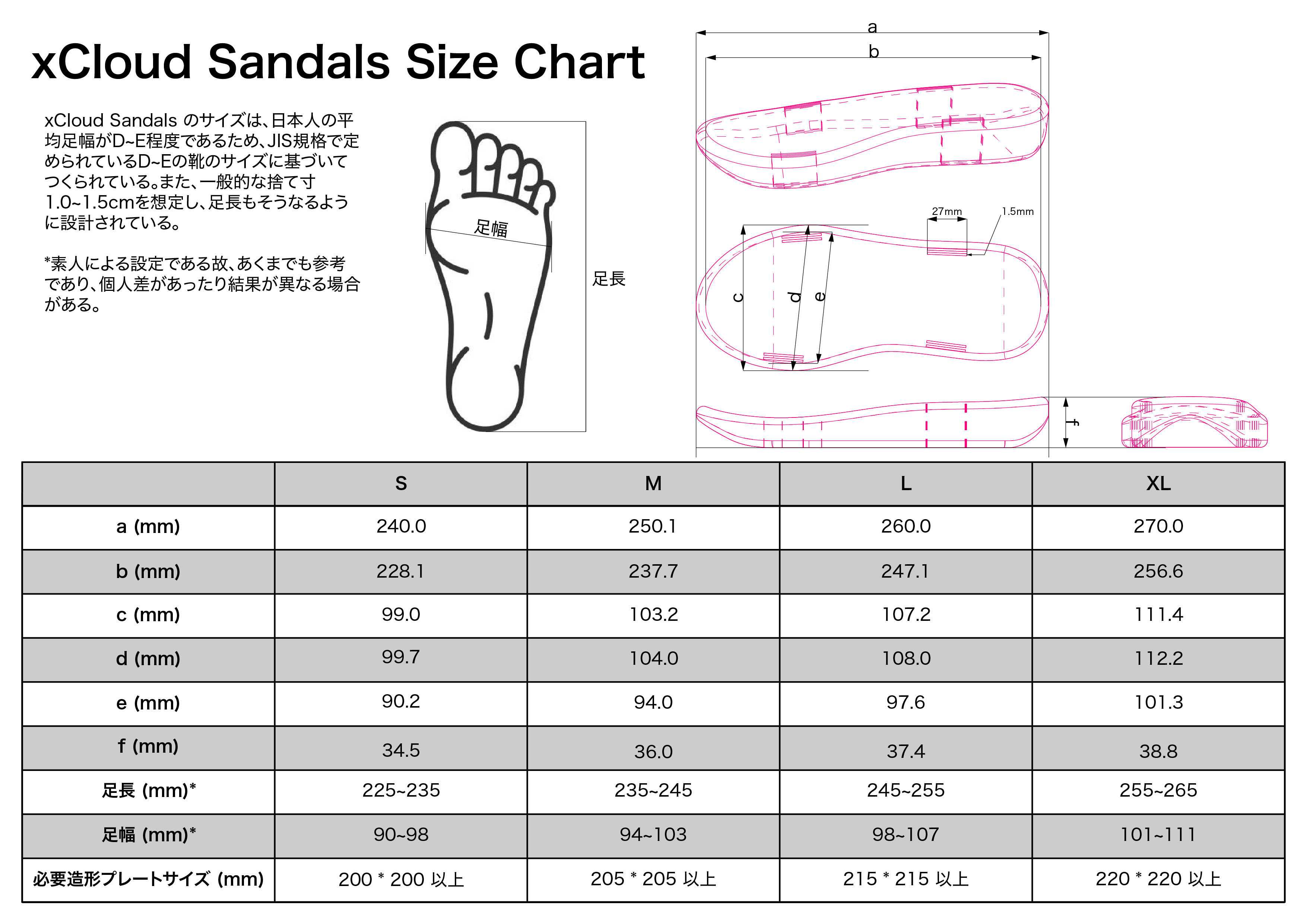

スライス設定①

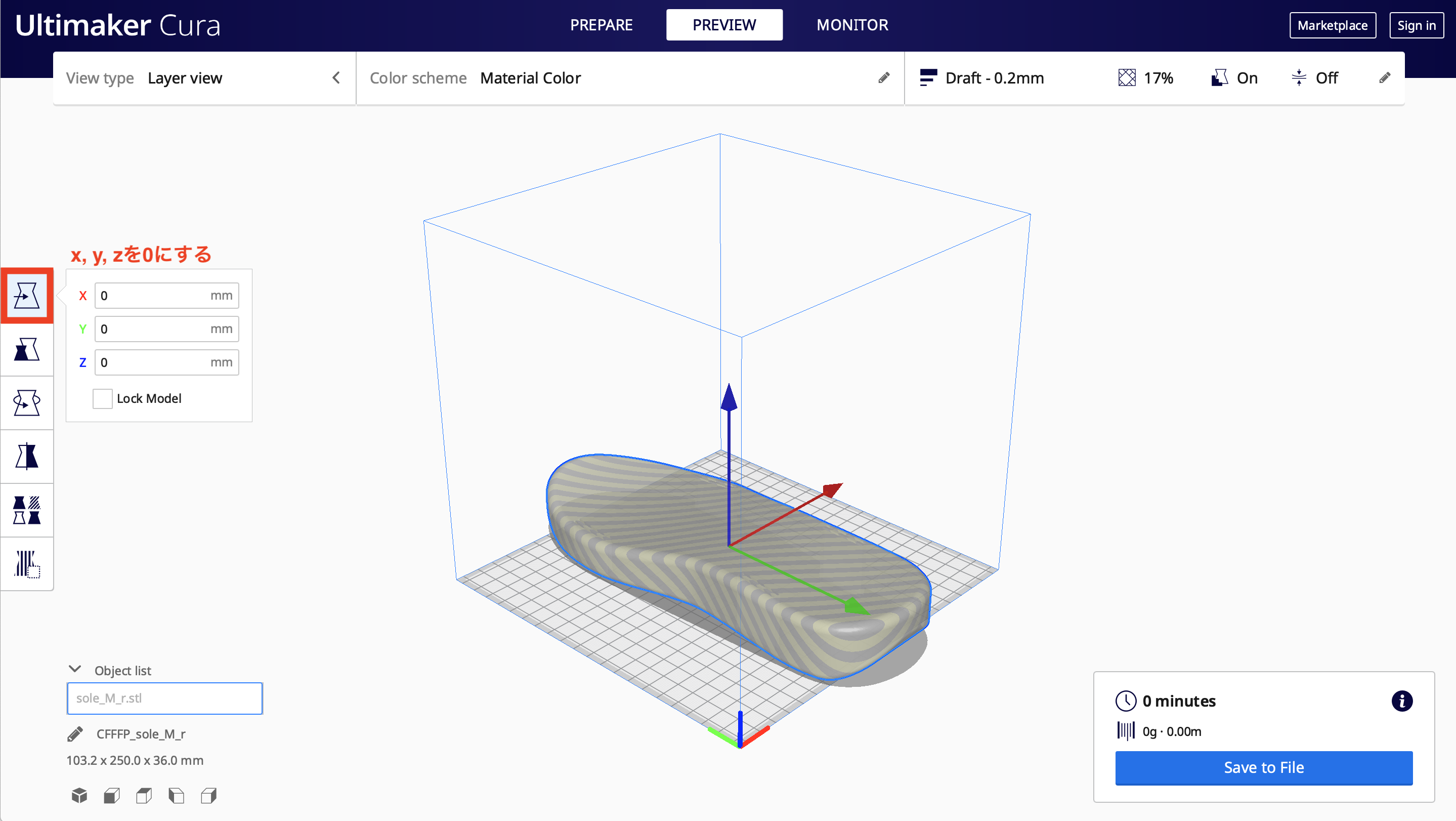

- stlデータをcuraに入れる

- stlを選択し、x、y、z、それぞれの位置を0にする(1枚目参照)

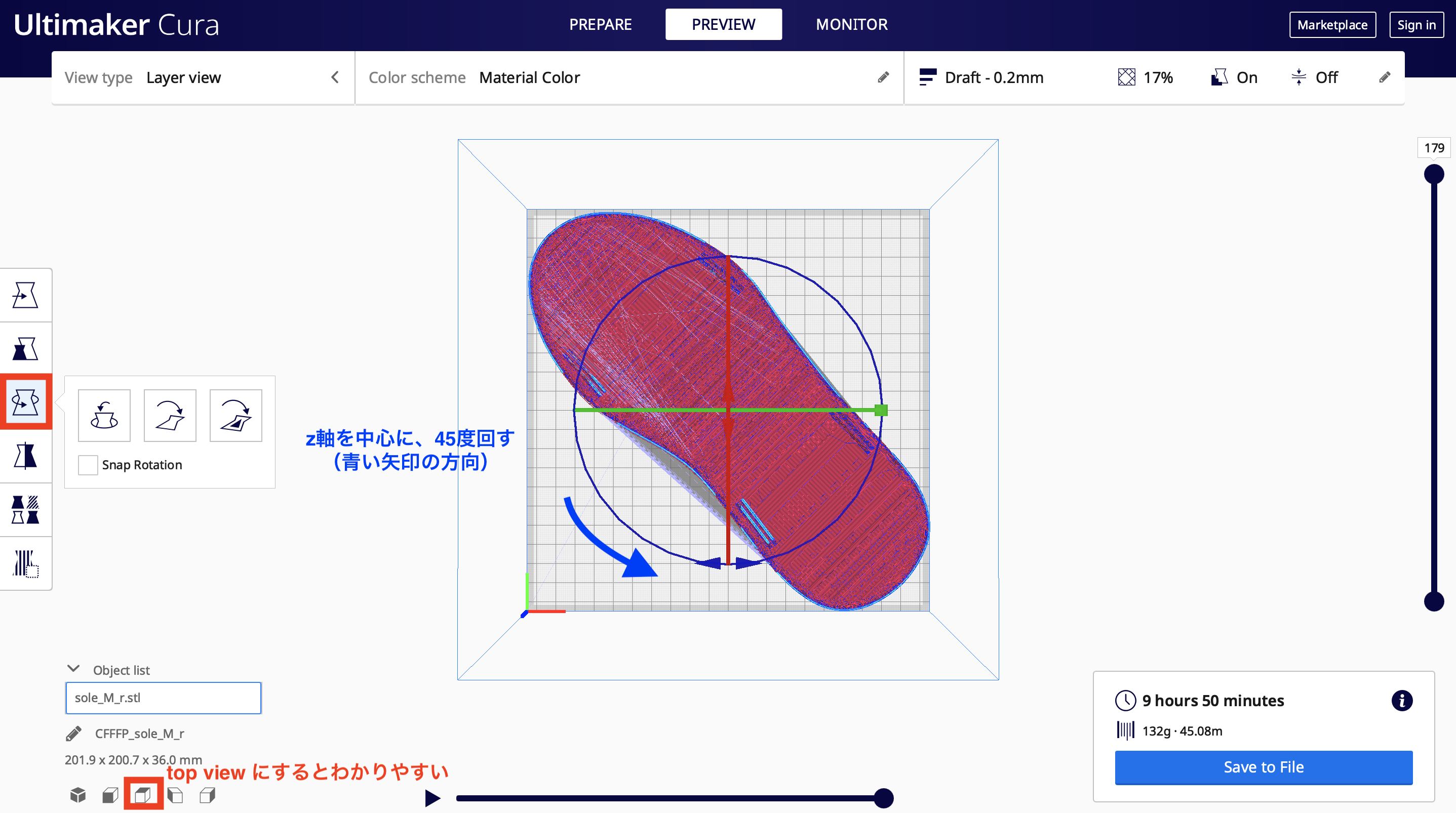

- 横幅が足りない場合、z軸を中心に45度ぐらい回転させる(青い矢印の方向)(2枚目参照)

- 3で位置がずれることがあるので、もう一度 x、y、zの位置を0にする(モデルの色が変わればok)

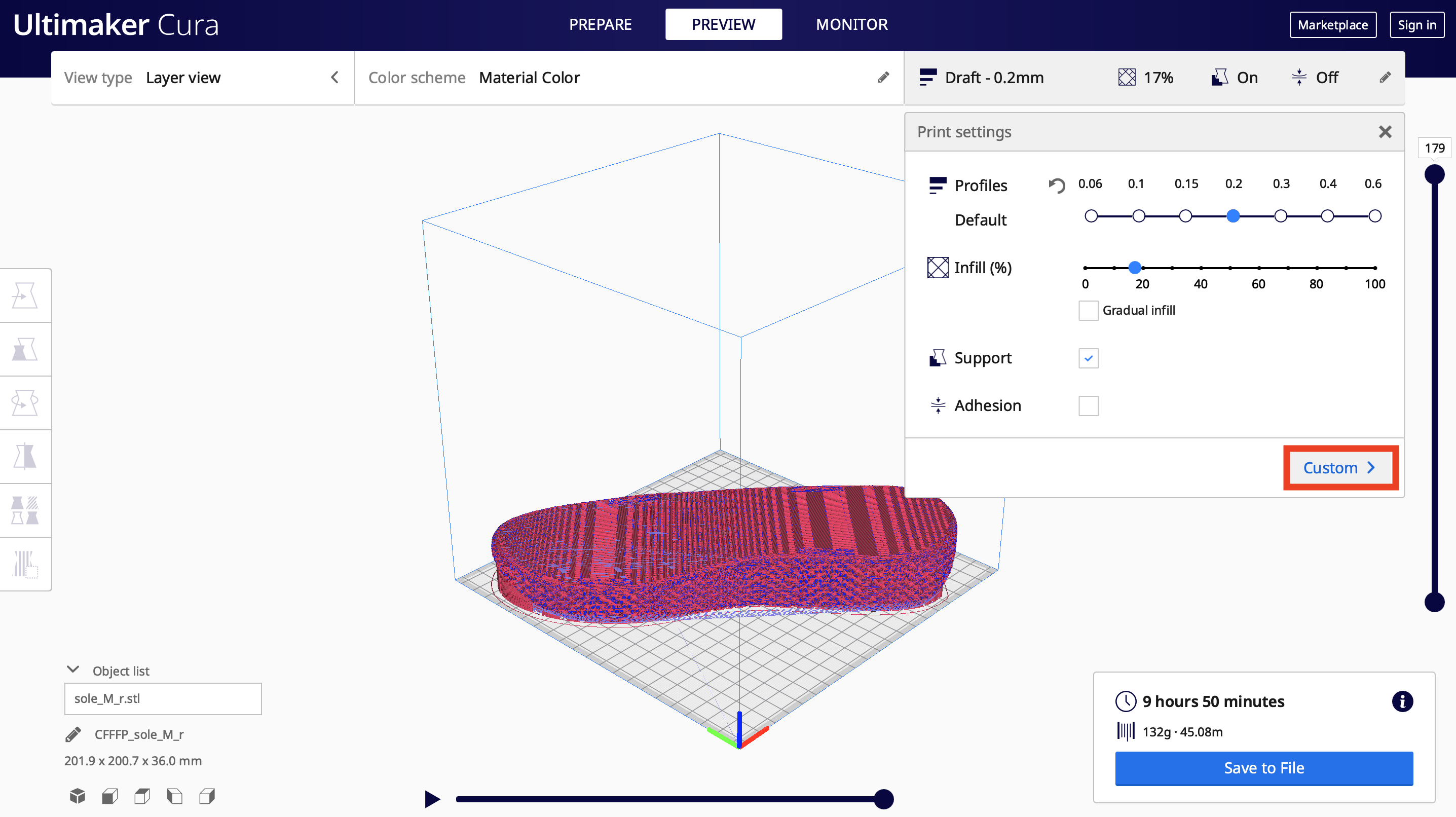

- Print settings を custom にする(3枚目参照)

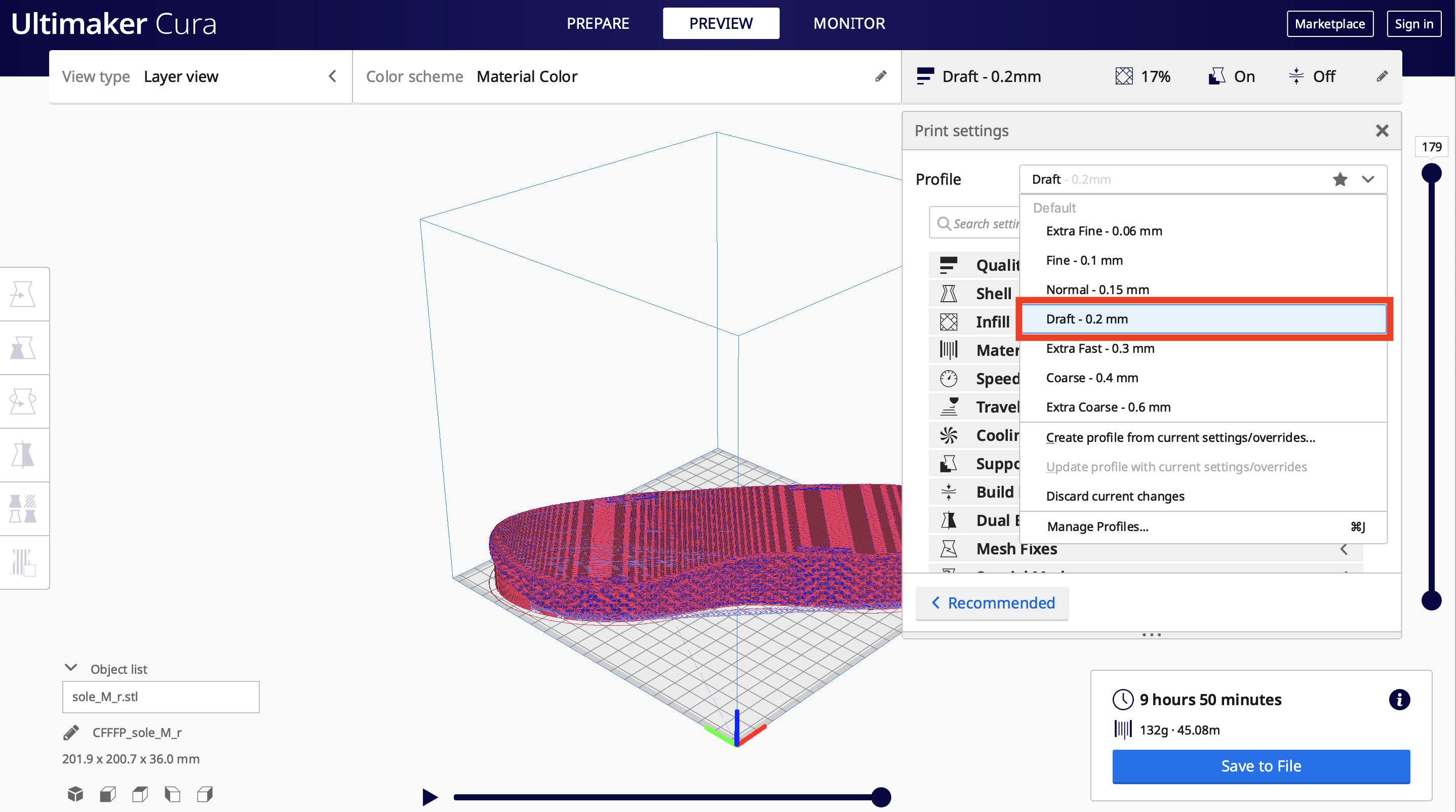

- Profile を0.2mm (layer height が0.2mmになるよう)にする(4枚目参照)

スライス設定②

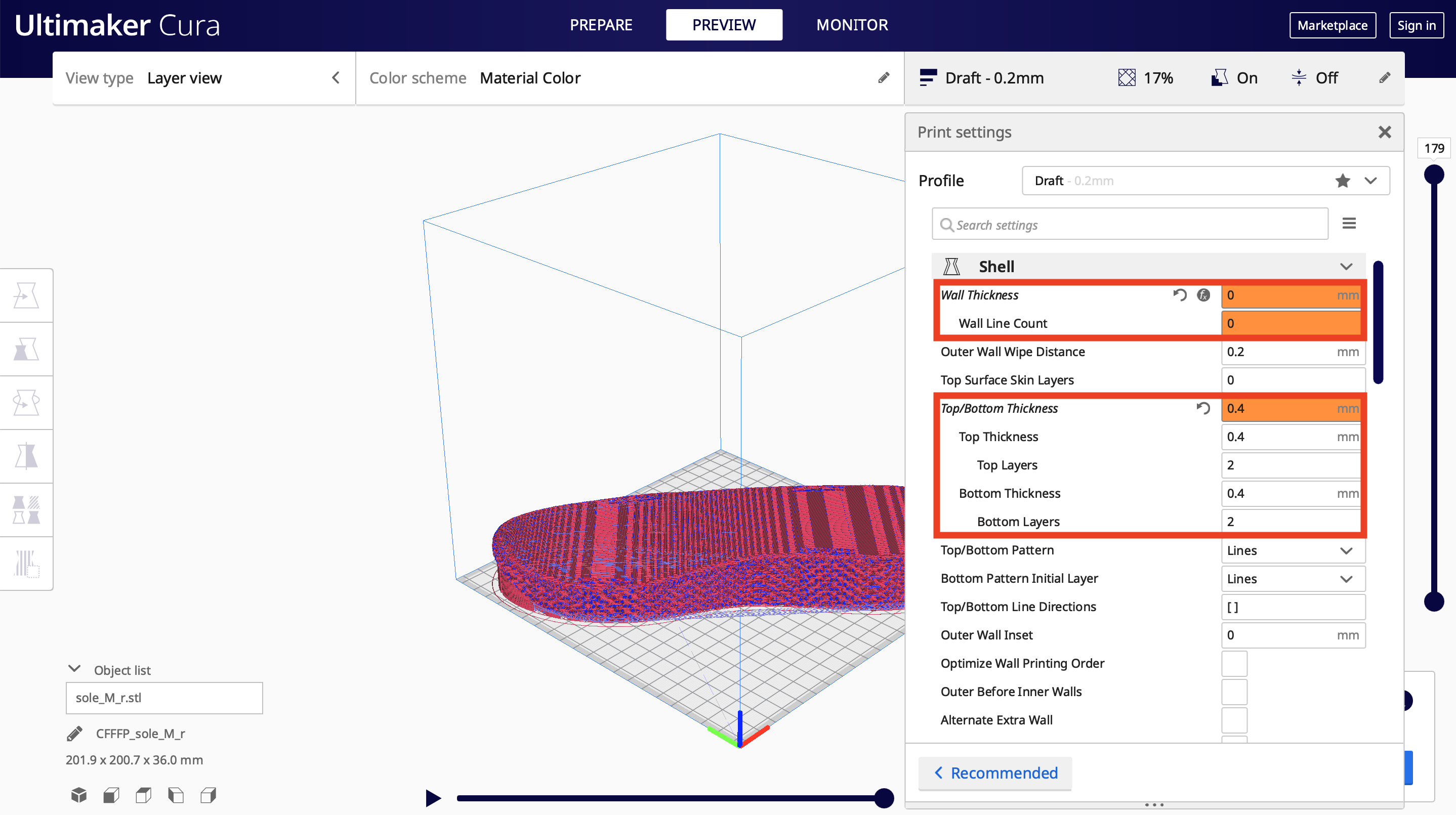

【Shell】

Wall Thickness を 0にする

Top/Bottom Thickness を 2~4 layersにする(Topの層が少なければ少ないほどふかふかが感じられるが汚くなる可能性あり)

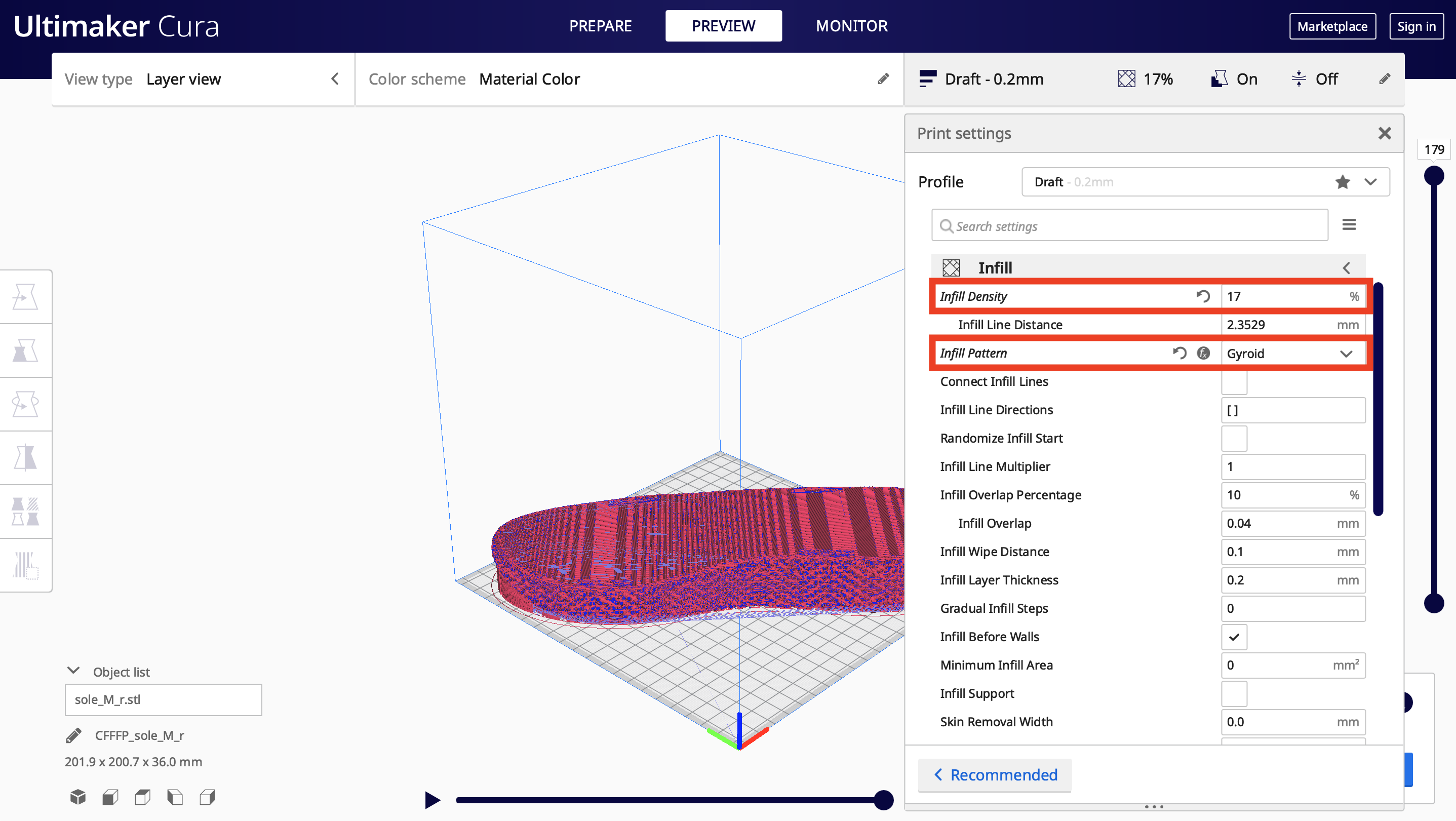

【Infill】

Infill Density を 10-18%にする(密度が低いほど柔らかく出力時間も短い)

Infill Density を 10-18%にする(密度が低いほど柔らかく出力時間も短い)

Infill Pattern を Gyroidにする

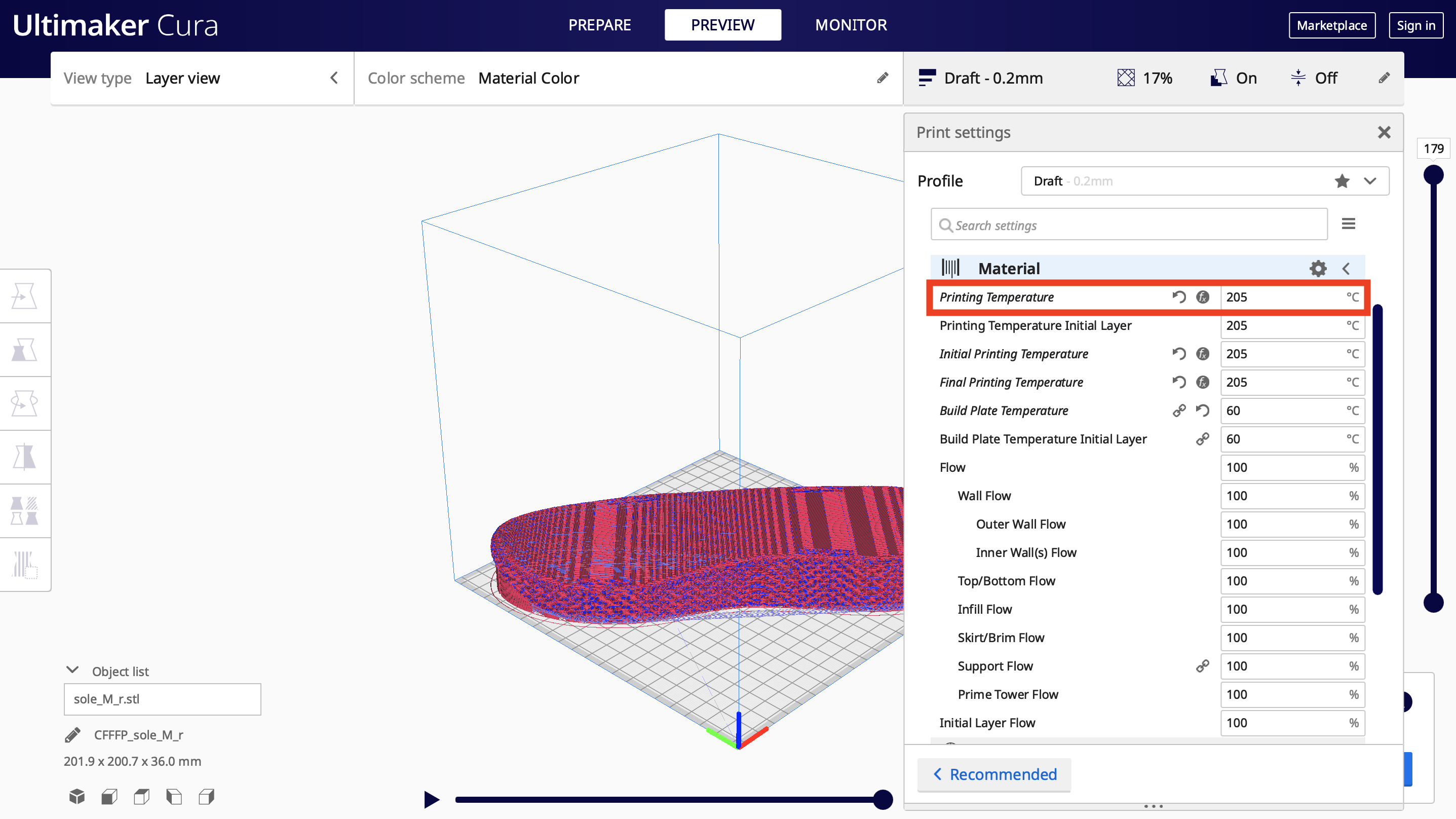

【Material】

Printing Temperature を使用TPUの推奨温度に従って変更する(200℃ぐらい)

Build Plate Temperature は 60℃ぐらい

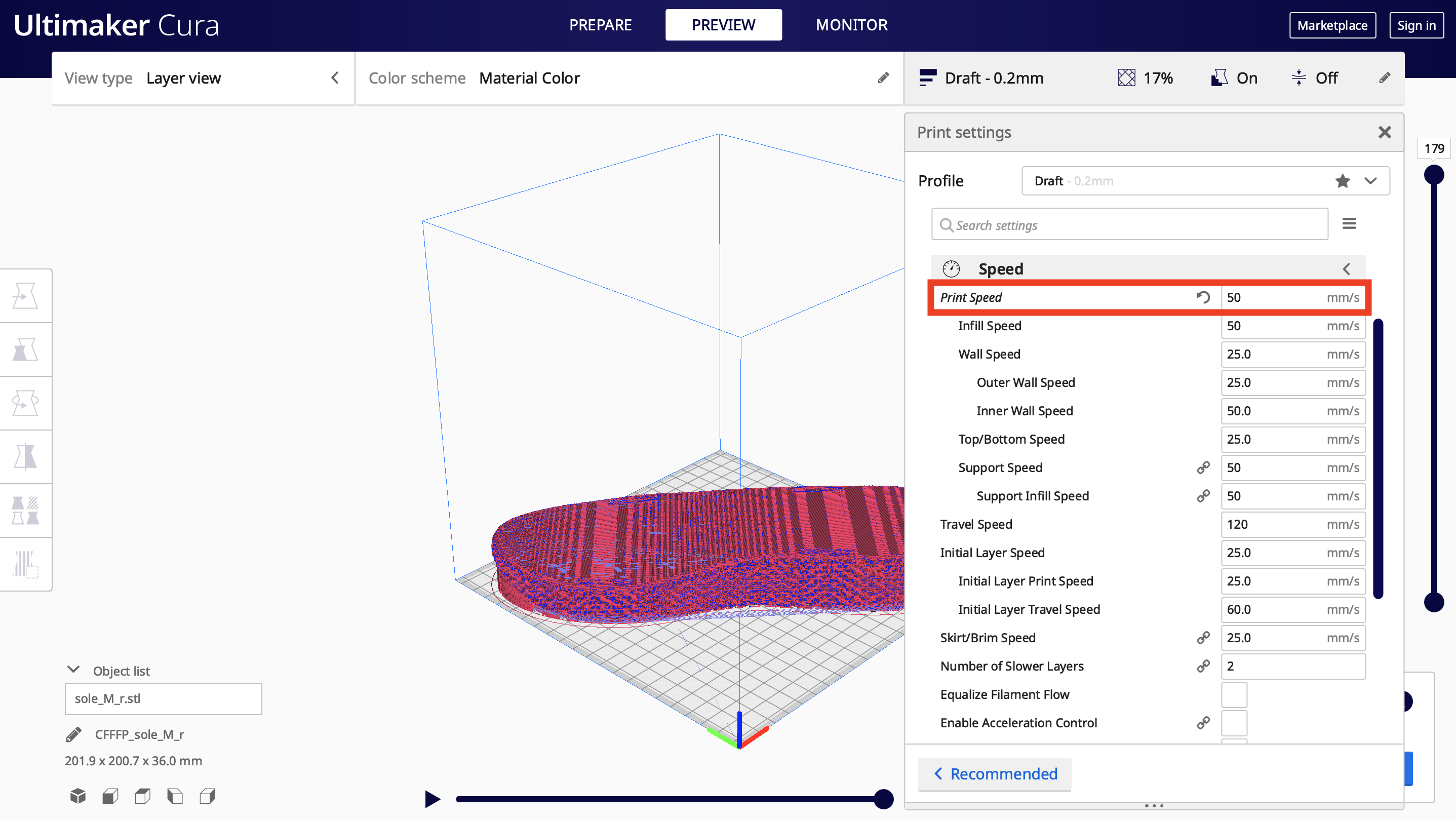

スライス設定③

【Speed】

Print Speedは40-60mm/sぐらいにする(速すぎると糸引きしたりうまく接着しないかもしれないので遅めに40ぐらいがいいかも)

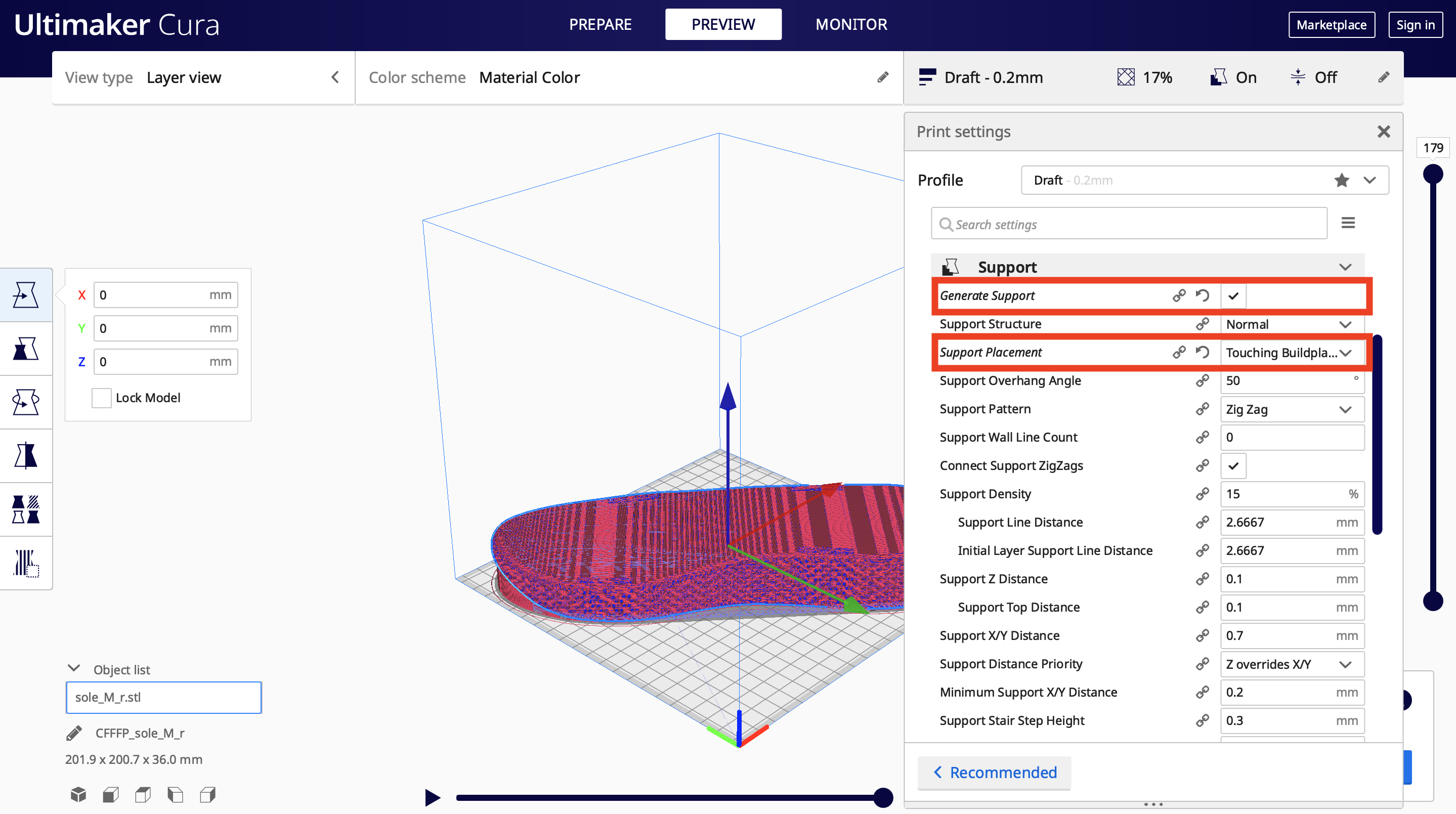

【Support】

Generate Support にチェックを入れる

Support Placement を Touching Buildplate にする

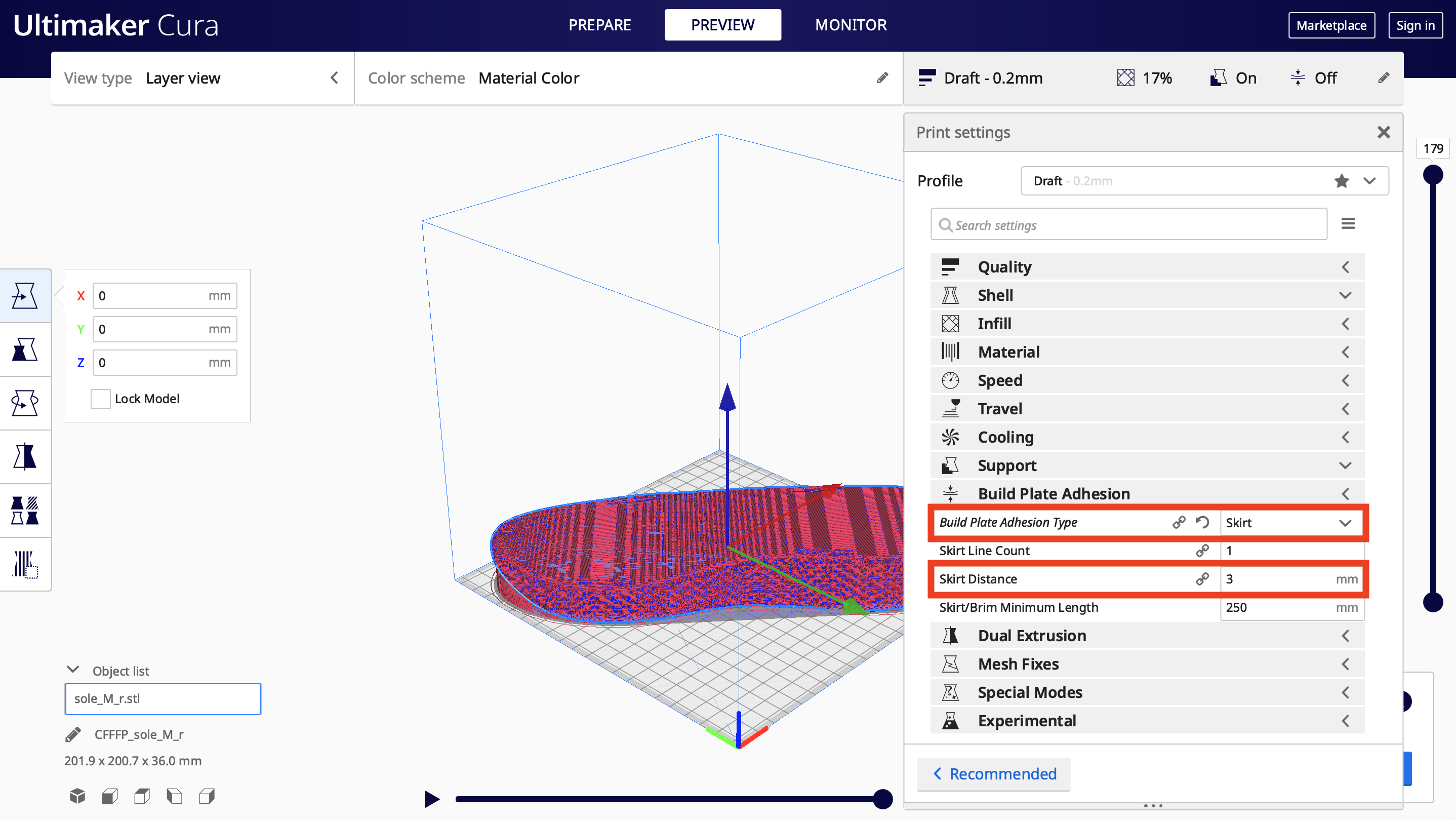

【Build Plate Adhesion】

Build Plate Adhesion Type をSkirt にする

Skirt line count 1、skirt distance 2-3mmぐらいあればok

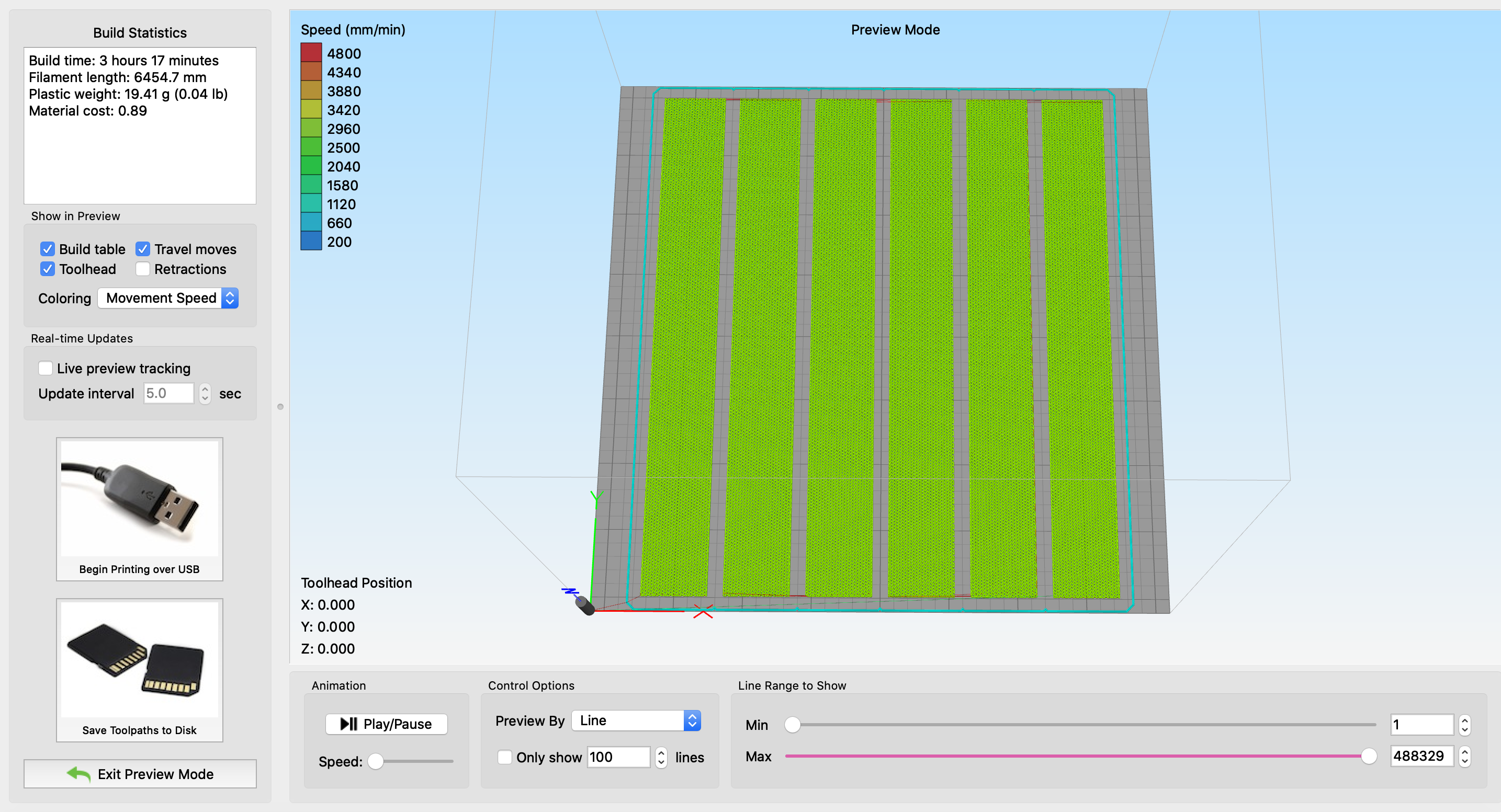

出力

3Dプリンタで出力する。

最初の1-2層は見張っておくことをおすすめする。

サイズにもよるが、片足約半日かかるので、寝る前や家から出かける前などに出力するのがおすすめ…。

筆者使用3Dプリンタ: Anycubic Mega S

サポート材をとる

ニッパーを使ってサポート材を取り除く。

ケバケバしたところなども取って滑らかにする。

ベルトをつくる

スライス設定

- stlを入れる

- デフォルトは長さ200mmだが、任意で造形範囲が許す限り伸ばすことも可能(この時、幅25mm・厚み0.8mmをキープするように注意する)

- Top layer, bottom layer, shell は全て0にする

- Infill は 90%前後(85-95%)にする(密度が低いほど柔らかいが耐久性が低く、密度が高いほど硬いが丈夫になる)

- Infill pattern は Full Honeycomb など斜めになっているものがおすすめ。

- 任意で本数を増やす

長いベルト

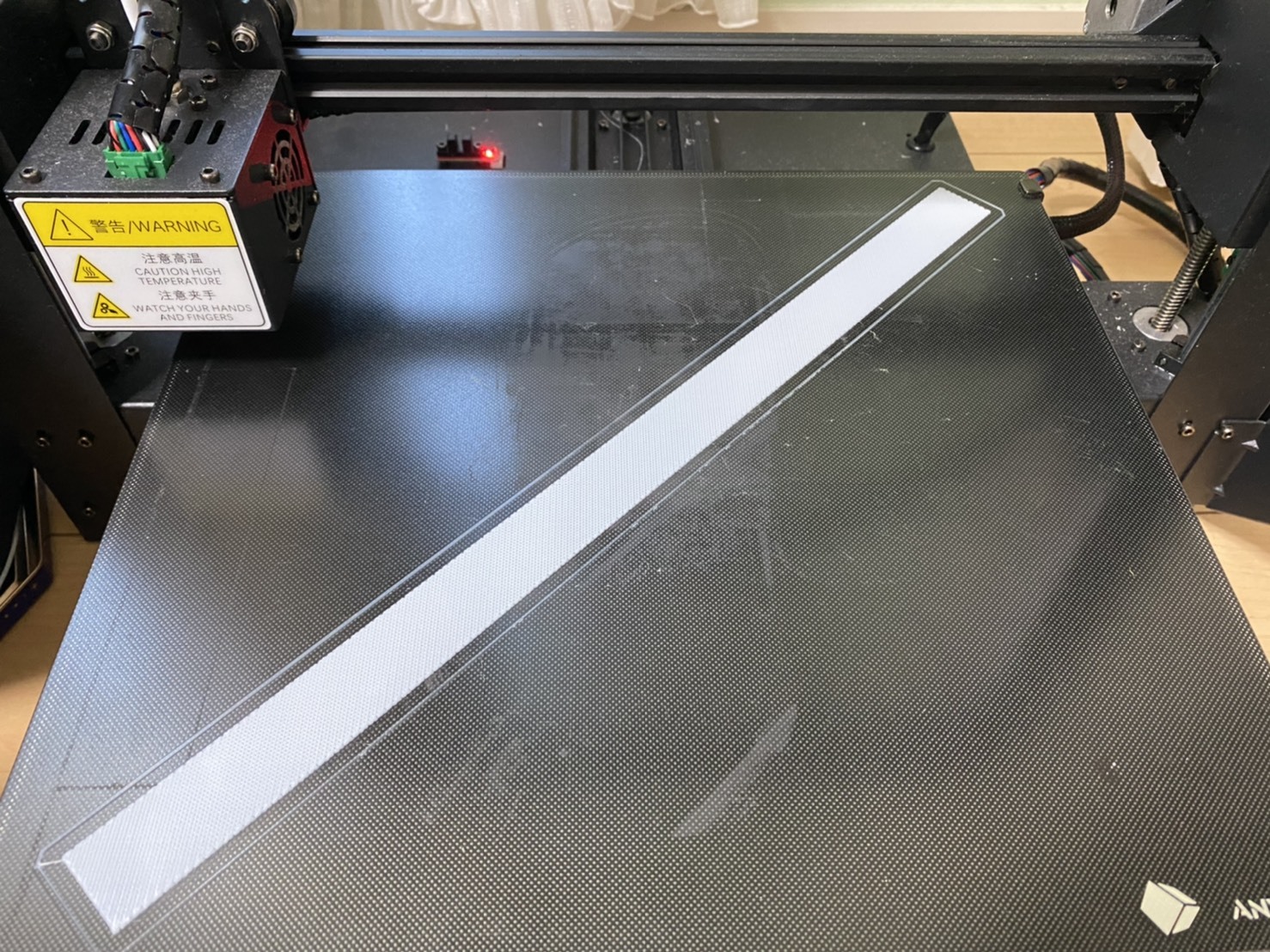

モデルを斜めにして長いものを何本か出力しておくと良い。

【追記2020/12/26】

写真は長さ38cmのもの(使用機材:Anycubic Mega-X)

出力する

長さ20cmのものだと、1本30分ぐらい

三角カンとバックルをつくる

スライス設定に特に指定はないが丈夫さが必要なのでshellを増やしたり密度を高めにすると良い

【追記2020/12/26】

三角カンは両足6つ、バックルは両足2つあればok

写真追加

組み立てる

この形のものの組み立て方を伝授

上のベルト①

スリットにベルトを通し、接着のために1cmぐらい残しておく。

後から長さ調整できるように、まだ接着しない。

上のベルト②

- 三角カンをベルトに通す。

位置は大体薬指の下、底面は並行にする。

クリップなどで固定すると良い。 - クリップで固定した部分を接着剤で接着する。

斜めなので少しやりづらい - 先ほどスリットで残したベルトの長さを調節し、接着剤で接着する。

上のベルト③

- 写真のように三角カンの反対側にベルトを通し、接着する。

- 余分な部分をハサミやニッパーなどで切り落とす。

- スリットに通し、1cmを残して接着をする。

下のベルト①

- 写真のように両サイドにベルトを通し、接着する。2cmぐらい。

- かかとを当てながら大きさを調節し、接着する。

下のベルト②

三角カンにベルトを接着し、アジャスターを通す。

ベルトの長さが足りなければ、目立たないところで必要な分だけ接着し、つなげる。

真ん中のベルト

写真のように上の三角カンと下のベルトを接着してつなげる。

この時、ベルトとソールの側面が並行だと綺麗。