木を取りに行きました

富士山麓で間伐材伐採体験に行ってきました!

木を選ぶ

この木を切るよーとか言われると思いきや、選んでねーという感じでみんなで上を見上げていました。

光の漏れ具合をみて、葉っぱが密集しているところの木を切るのがコツ!

光の漏れ具合をみて、葉っぱが密集しているところの木を切るのがコツ!

切り込みを入れる

木こりさんは普段チェーンソーを使っていますが、今回わたしたちはなんとノコギリで!(ノコギリで出来ちゃうのが意外)

小さめの切り込みを入れていくこの作業が、とても大変!!

小さめの切り込みを入れていくこの作業が、とても大変!!

ロープをかけて頑張って倒す!チームプレー!

ロープをかけて(またこの作業が難しい)ここからはみんなで引っ張る!童話みたいな体験でおもしろかったです。(めちゃめちゃ引いてもなかなか倒れない)

みずみずしい切断面

倒れたあとの切り株

欲しい材料のサイズに切ってもらう

丸太を3つ切ってもらいました。このあと半年間乾燥させて制作に入るのですが、まさかのコロナ流行がきたため長い間乾燥期間に入りました

取ってきた素材

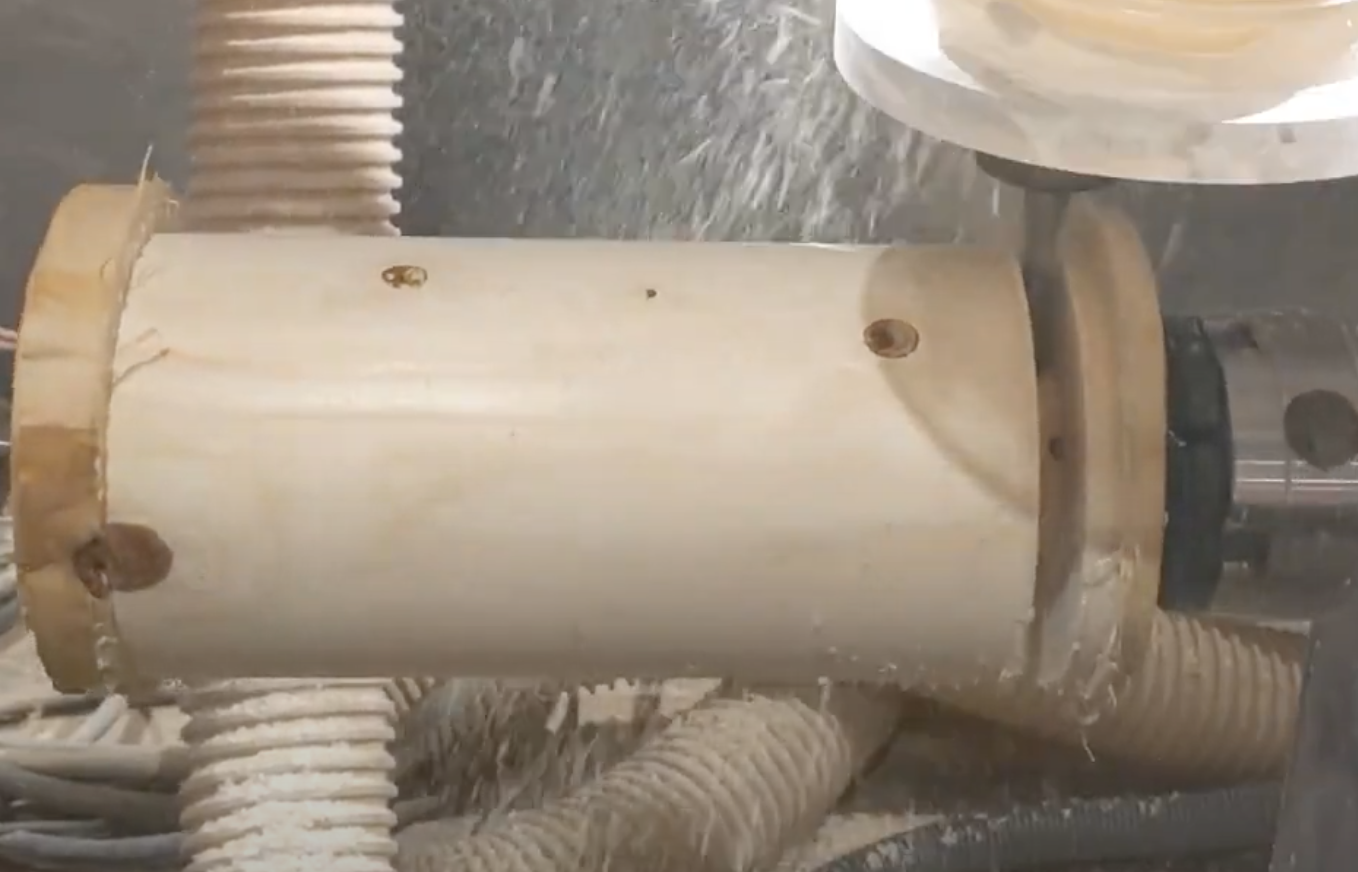

1年近く自宅で転がしていた丸太。

どんどん割れていきました。

横から丸太

上から丸太

正直この割れが加工したときにどうなるかがとてつもなく心配でした。かなり芯近くまで割れているのでどうプロダクトをつくろうかーと思っていました。

飛び出ている節を処理!

いくつか飛び出た節というか小枝の残りがあったのでそれは事前にノコギリで削っておきました

ShopBotを使ってみる!

ShopBotは大型のCNC加工機です。電動工具でルーター・トリマーというのがありますが、それのコンピューター自動制御型のマシンです!

50mmくらいまでの厚みの木や樹脂系の素材の加工ができます

50mmくらいまでの厚みの木や樹脂系の素材の加工ができます

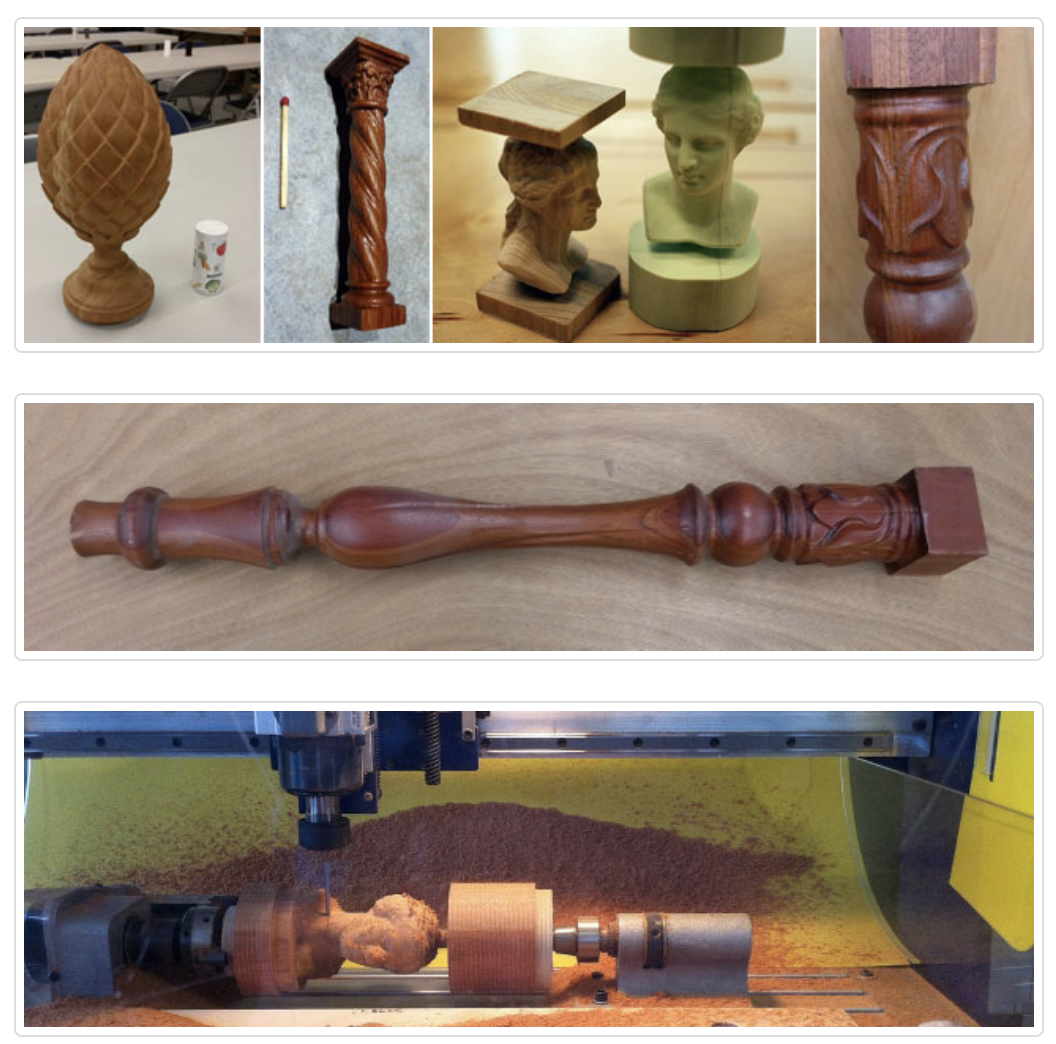

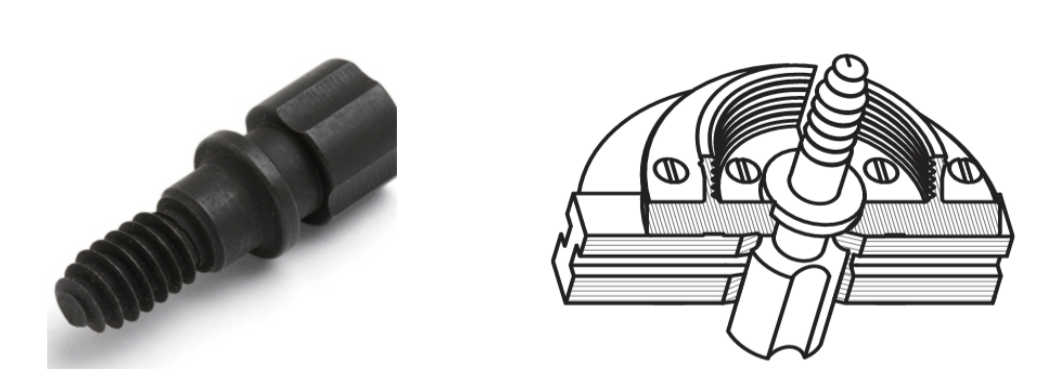

旋盤アタッチメント!インデクサー

通常ShopBotは平面的なものを加工する道具ですが、ロータリーアタッチメントがオプションとしてあり、これを使うことで回転しながら加工することができます。

旋盤は基本的に左右対称のものを作りますが、インデクサーは自動制御できるので3Dプリンタのような複雑なデザインのものが作れます

デザインの作り方

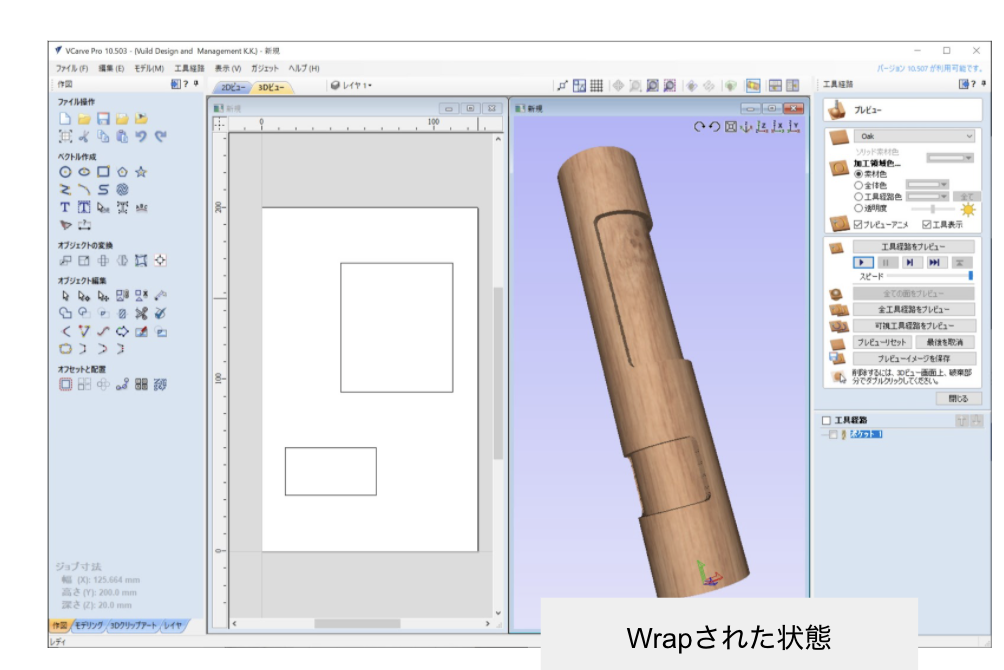

回転体ですが、データの作り方はシンプルです。

円柱を展開して平面だと想定してデータを作成する感じです。

円柱を展開して平面だと想定してデータを作成する感じです。

データをつくる

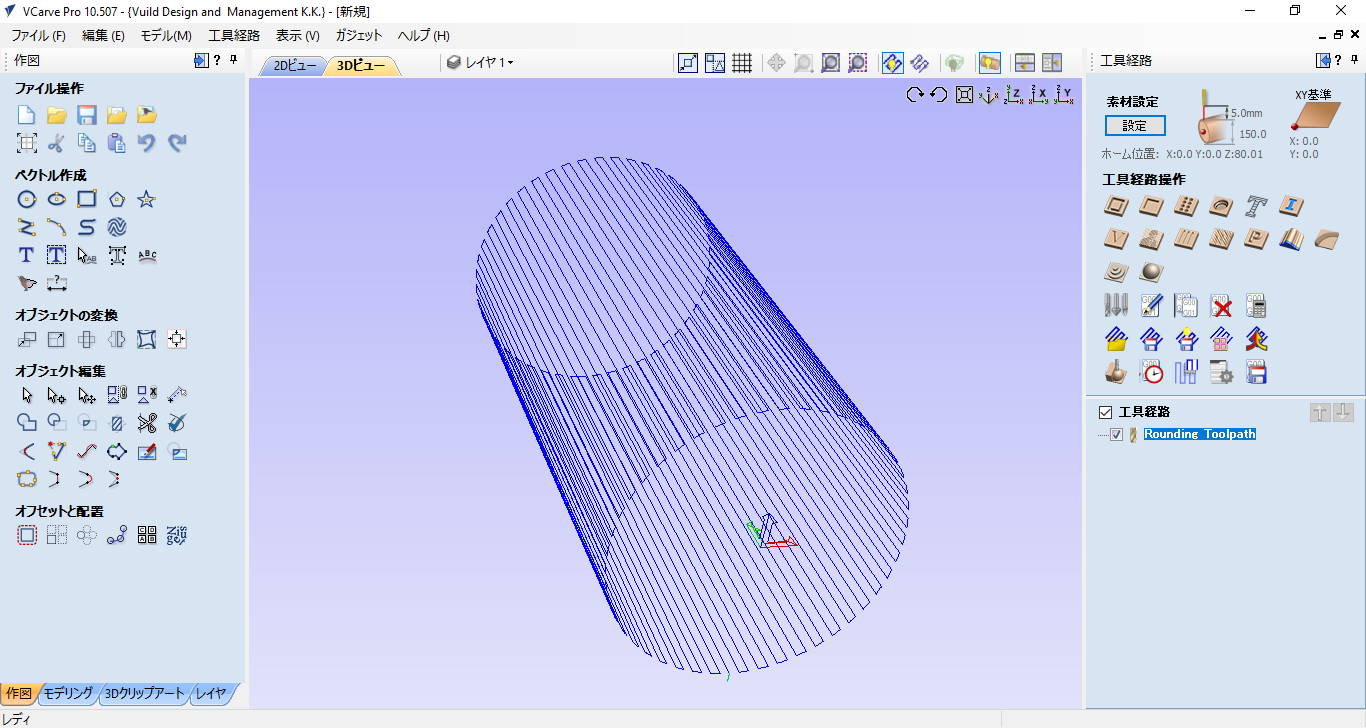

Vcarve Proを使って加工データをつくっていきます。

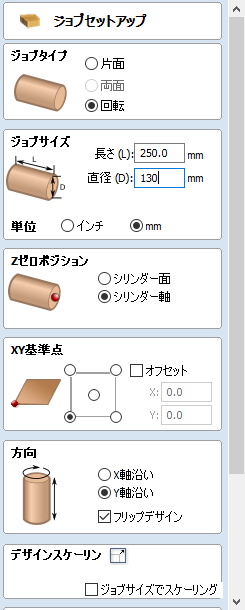

回転ジョブをつくる

インデクサーの場合は、ジョブタイプを回転というものにします。サイズや設定項目を入れていくのでジョブ設定画面は結構重要です

表面をならす

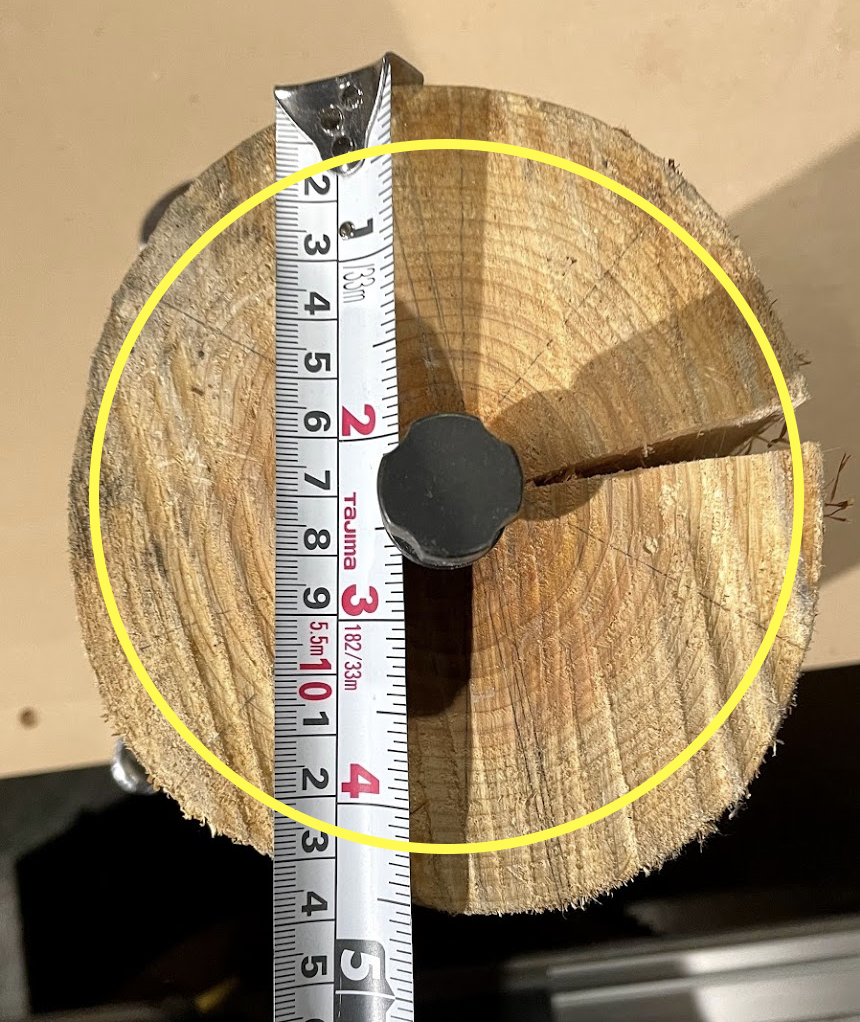

どんな加工でも、本番の加工の前にRonding Toolpathというデータをつくります。丸太のような楕円系状態のものを黄色いラインに沿って綺麗な円にする作業です。

今回は最小対角125mm、最大対角135mmという感じだったので120mmの円に表面をならしていきます。

今回は最小対角125mm、最大対角135mmという感じだったので120mmの円に表面をならしていきます。

140mmから120mmにする

ちょっと怖かったので最大140mmの円形材料ということにして、120mmまで慣らしていくようなデータにしました。このデータは、寸法を入れれば自動で作れます。

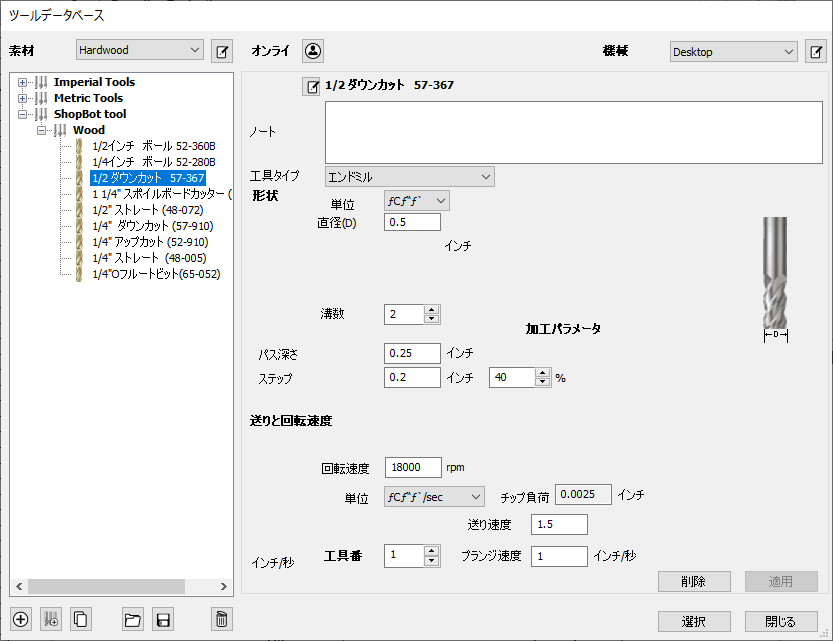

メモ:工具の設定

節や固定が心配だったのでかなり遅めの速度設定・1回あたりの切り込み深さをかなり浅目にしました。

加工前に機械をセットする

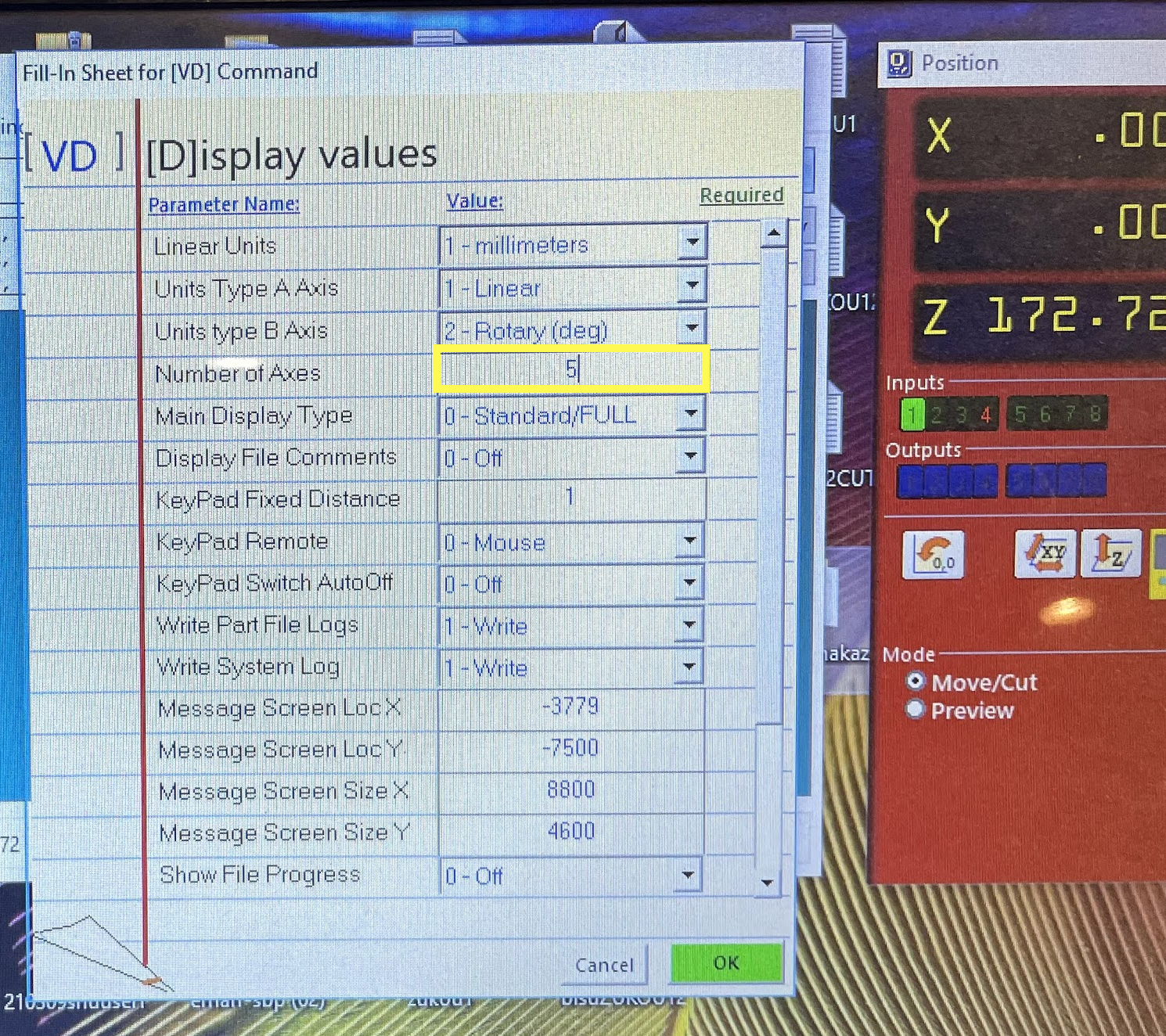

3軸モードからインデクサーモードに変更

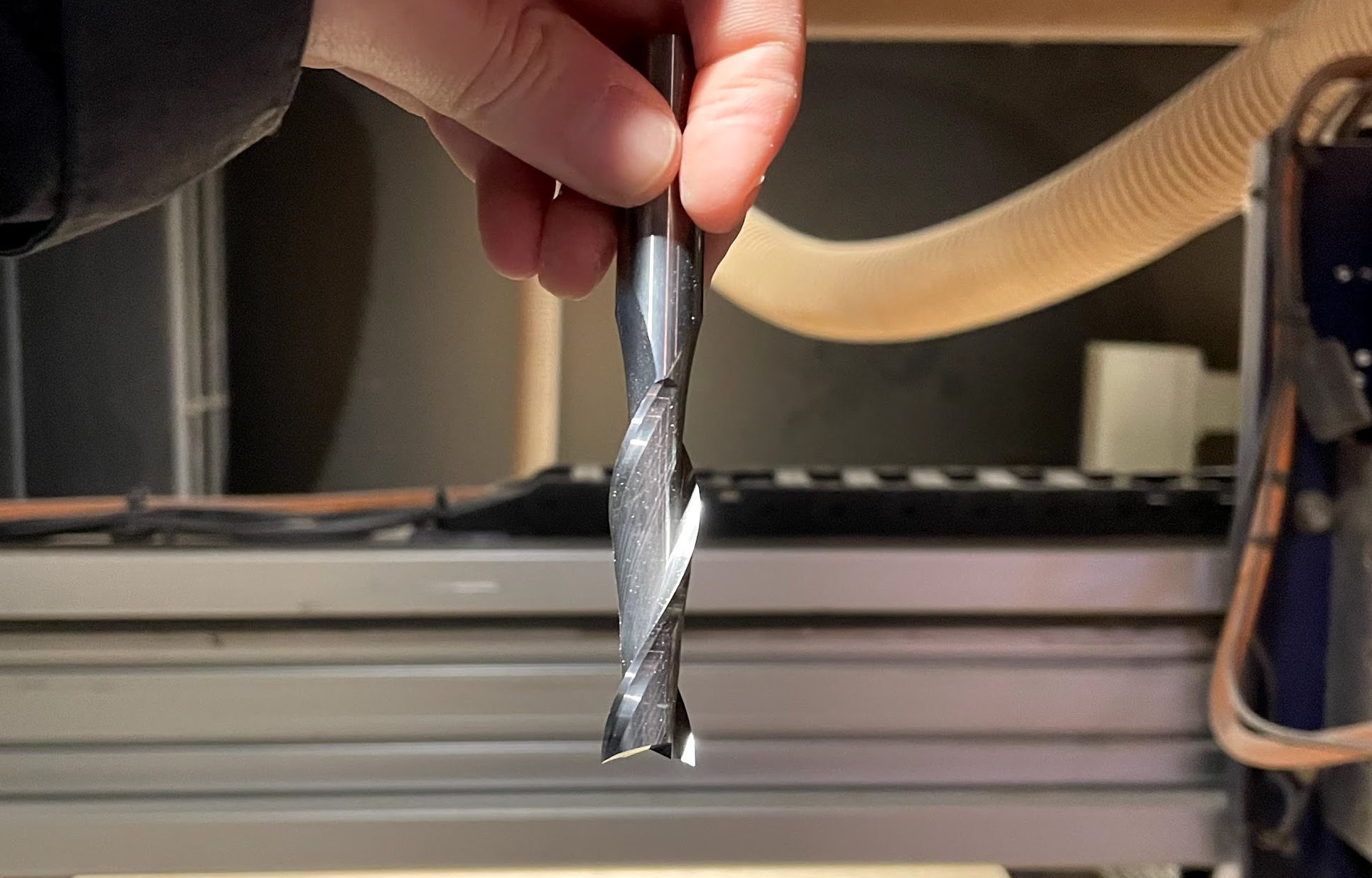

刃の取り付け

工具を2つ使ってしっかり閉めます。適当に締めると加工中に緩んでしまうのでしっかり!

参考:使った刃(ルータービット)

アップカットのスパイラルビット(刃が上向きについている&ねじれた刃)

直径 1/2インチ(12.7mm)

直径 1/2インチ(12.7mm)

直径が大きめなのでがっつりした掘り込みには向いている..!

3次元曲面の場合は刃先が丸いボールビットを使うんですが、今回丸くするだけなら平坦なビットのほうが綺麗にできそうだったのでボールは使いませんでした。

原点を設定する(Z軸・Y軸)

センターの芯に、刃先中心を合わせるようにする

・Z軸(縦方向:高さ)

・X軸(横方向の位置)

それぞれを0原点に設定する

・Z軸(縦方向:高さ)

・X軸(横方向の位置)

それぞれを0原点に設定する

余談:エンドミルとルータービットの違い

普通のミリングマシンを使っていた時エンドミルと言ってたのですが、木工用はルータービットと呼ぶようです。調べてみたらエンドミルは金工用らしい。

加工する(材料の固定)

インデクサーの固定方法は左右から固めています。

・左側がチャックになっていて、掴む

・左側がチャックになっていて、掴む

・右側が尖った先端を材料に食い込ませる

材料を固定する

チャックでは掴みきれないサイズなので今回はネジを使います。下穴をあけて専用のネジをねじ込んで取り付けます。

ボルト用の穴をあける!

10mmのドリルビットで穴を開けていきます

ボルトを埋め込む

堅すぎたのでむりくりモンキーレンチで入れてきます

チャックに噛ませる

センターを中心に刺す

固定する

原点を設定する(Y軸)

ここでY軸の原点も設定します。材料を設置したあとのほうがデータのサイズミスなどに気付きやすいのでこのタイミングでしています。

いまから流す加工データのY軸方向の長さを把握しながら、スタート地点になるY軸原点を決めます。

加工する(本番加工)

加工開始!

表面を薄ーく削り始めているので大丈夫そう!

CNCは原点の設定が一番キモ!間違えると、材料に刃が思いっきり入ってしまったり、その衝撃に耐えられず材料が取れたり、刃が折れたりする危険な機械です。最初の削りはじめが綺麗だと安心します。

CNCは原点の設定が一番キモ!間違えると、材料に刃が思いっきり入ってしまったり、その衝撃に耐えられず材料が取れたり、刃が折れたりする危険な機械です。最初の削りはじめが綺麗だと安心します。

加工完了

ちょっと残ってしまった薄皮がよい

くっきり出てきた節がよい

くっきり出てきた節がよい

加工完了!つやっと...!

ほんとうは綺麗な丸太にしてから3次元曲面の加工をしようと思っていたのですが....!なんか綺麗!これ、きれい!いますぐ外して仕上げしたい欲に駆られる!

プラン変更:カットできる溝をつくる

ほんとうはここから、3次元曲面を削り出そうと思っていたのですが、この時点でここに手を加えるのがもったいない気持ちになりました。

ということで急遽溝を彫るデータをつくり、切り取る想定をして引き続き加工していきます。

ということで急遽溝を彫るデータをつくり、切り取る想定をして引き続き加工していきます。

出来上がり

約120mmの丸太で、表面から40mm削ることで40mm分だけ残しました。このくらいにしておくとノコギリでも綺麗にカットできるようになります。

加工後

外す・ボルトも外す

固定したときのやり方を逆の手順で外していきます。

溝の部分でノコギリで切る

(なお制作過程でこの作業が一番疲れました)

カットした端材

こちらもかっこいい!

切断した面をがっつり削る

仕上げ前の表面

サンダーでちょっとかけるだけでかなり綺麗に!(刃物をフラットなものにしてよかった...

つやっと

サンダーをつかってサクサク綺麗に

完成!これがこれ!

元の丸太状態でも、気に入って家で愛でましたが!

なんかより、丸くしたこれがめちゃめちゃかわいい。

なんかより、丸くしたこれがめちゃめちゃかわいい。

反対側から

横から

かっこいい...

ぬるっとしてて、かわいい

上からも

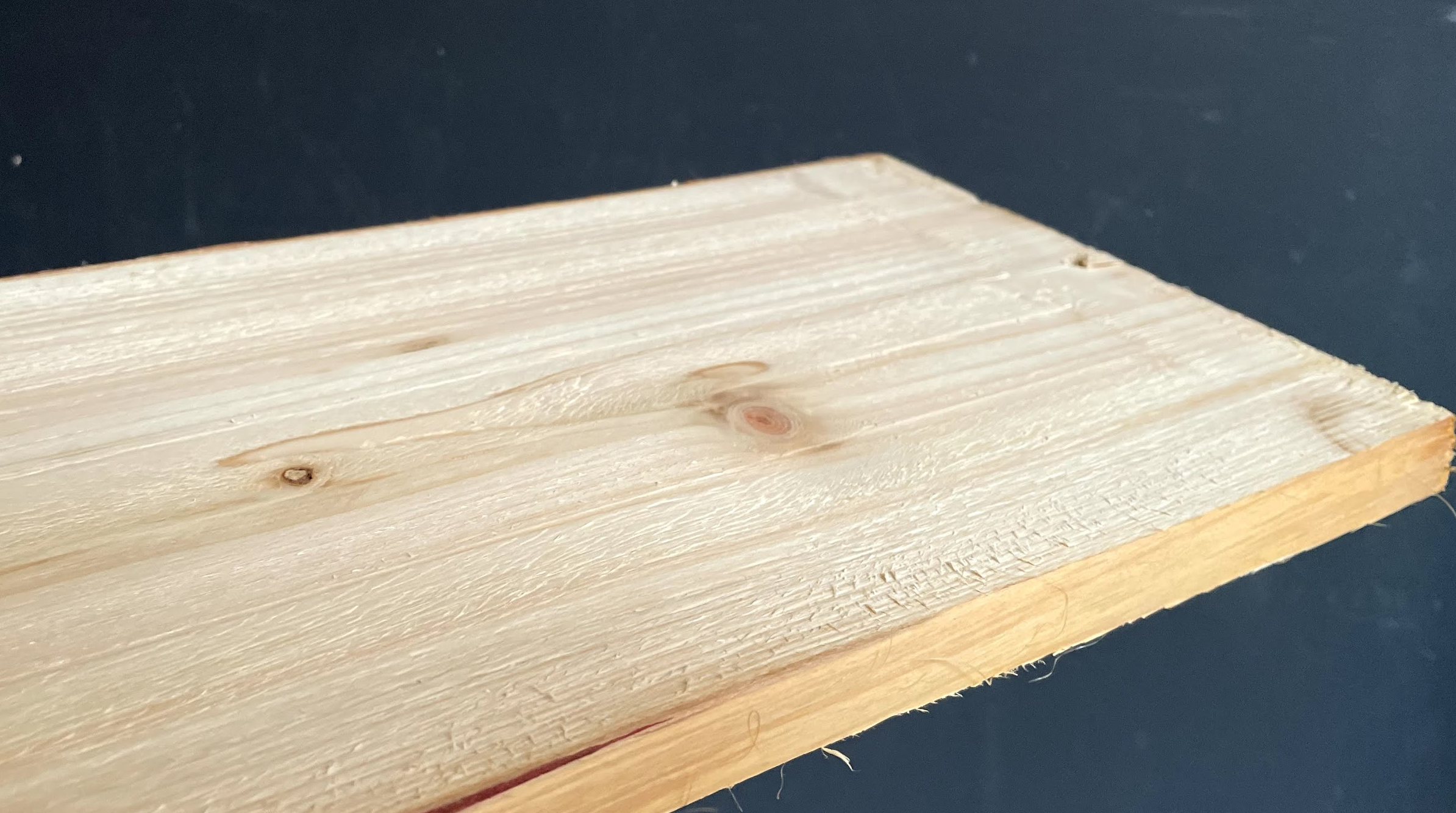

番外編:ShopBotで材料の厚み調整する

同じくフジモックで持って帰ってきた板状のもの。

ざっくり切ったもの・乾燥で曲がり気味。

ShopBotで表面を削る!

片面をまっさらに

裏面のぼこぼこも

削る!

完成

穴はビスで固定したあとです。こうすると、このあと何かしらを作りたいときに加工しやすくなります

表面:ちょっとデメリット

回転しながら表面を削っているので!木に対して逆目で削るようになったりで表面はケバケバしやすいです。