給電回路

簡単なワイヤレス給電回路を作成し、MDF材のユニットに組み込む。

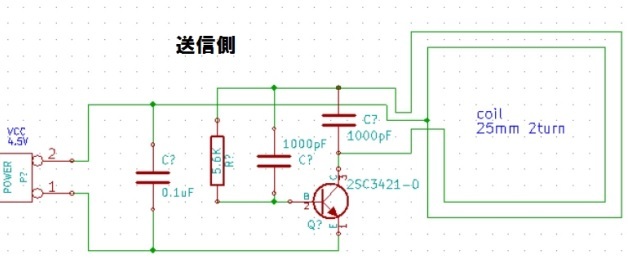

送信回路

基本回路は、ブロッキング発振で約10MHzの発振回路になっている。

コイル径を36-38mmで使用している。トランジスタは安価なTTC015Bを使用している。( IC=2A

10W) 消費電流は、送信側で5Vで60mAくらい(受信負荷で変動する)

受信側は3V時で約40mAくらいは流せる。

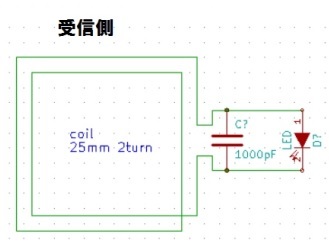

受信回路

ワイヤレス給電を受ける回路は、コイルと共振用コンデンサだけで、それにLEDなどをつければ光ります。コイルサイズやコンデンサのパラメータを調整することで、小さくすることも可能です。 標準はコイル径が38mmくらいでコンデンサ1000pFを使っています。

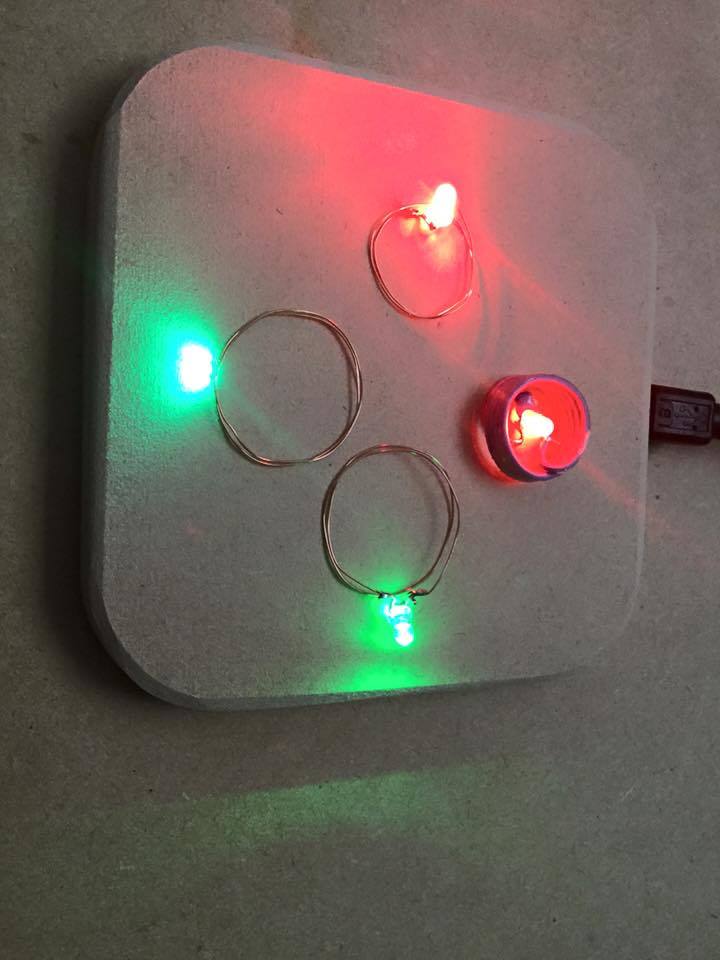

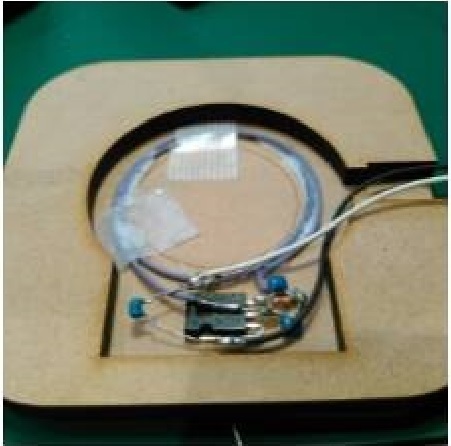

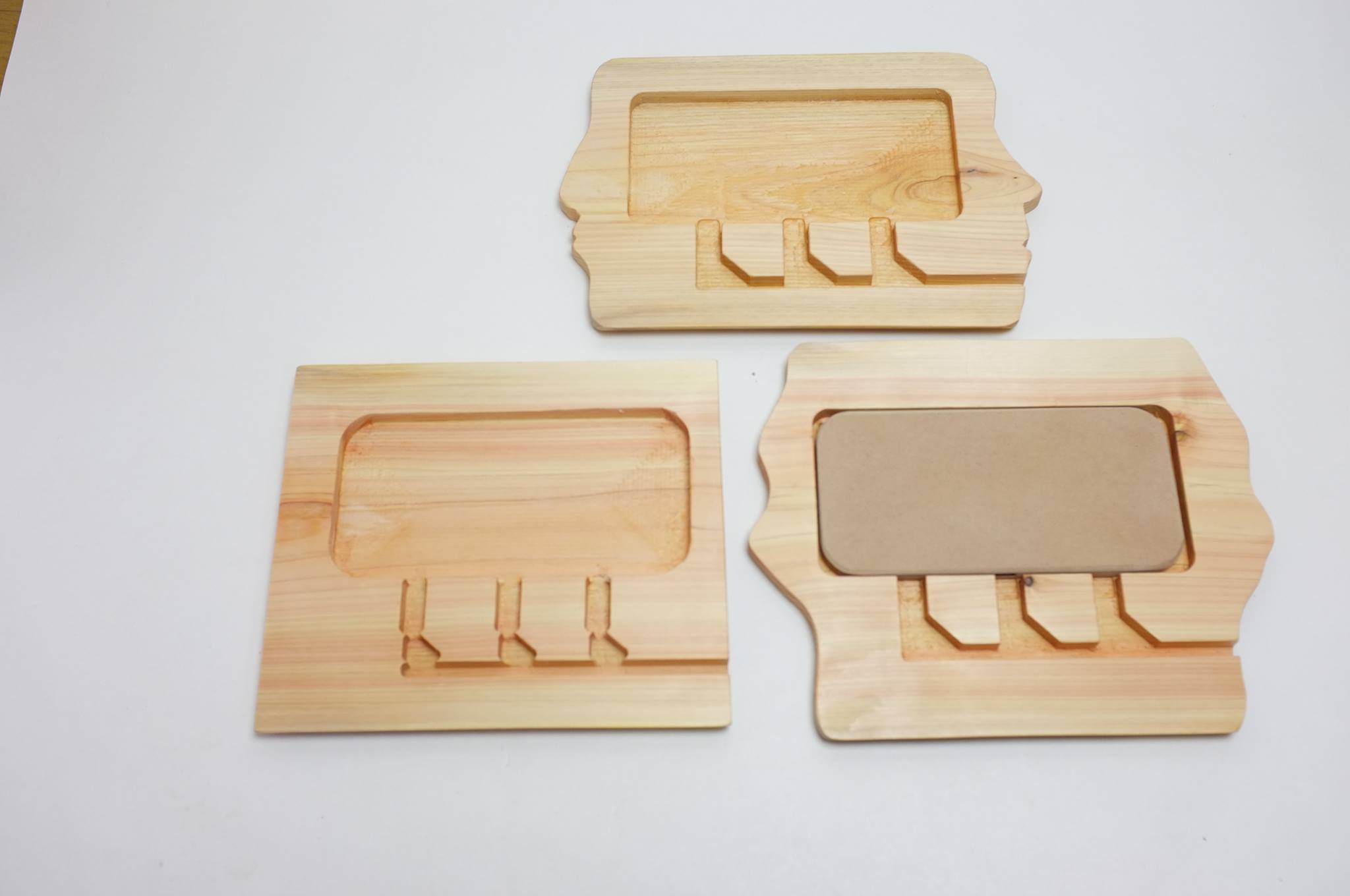

送信用(給電)板モジュールの作成

送信回路をMDF(2.5mm)の上に配線用ケーブルでコイルを巻きボンド接着し、トランジスタなどもボンド接着後に各部品をはんだ付けで配線した。

電源はマイクロUSBコネクタをつけてUSBで5V供給できるようにして、中板MDF(5.5mm)と下板MDF(2.5mm)で挟んで完全に接着して閉じる。

これをワイヤレス給電モジュールとして、内部にコイルが1個用、2個用、4個用を用意した。

電源はマイクロUSBコネクタをつけてUSBで5V供給できるようにして、中板MDF(5.5mm)と下板MDF(2.5mm)で挟んで完全に接着して閉じる。

これをワイヤレス給電モジュールとして、内部にコイルが1個用、2個用、4個用を用意した。

受信LEDのモジュール

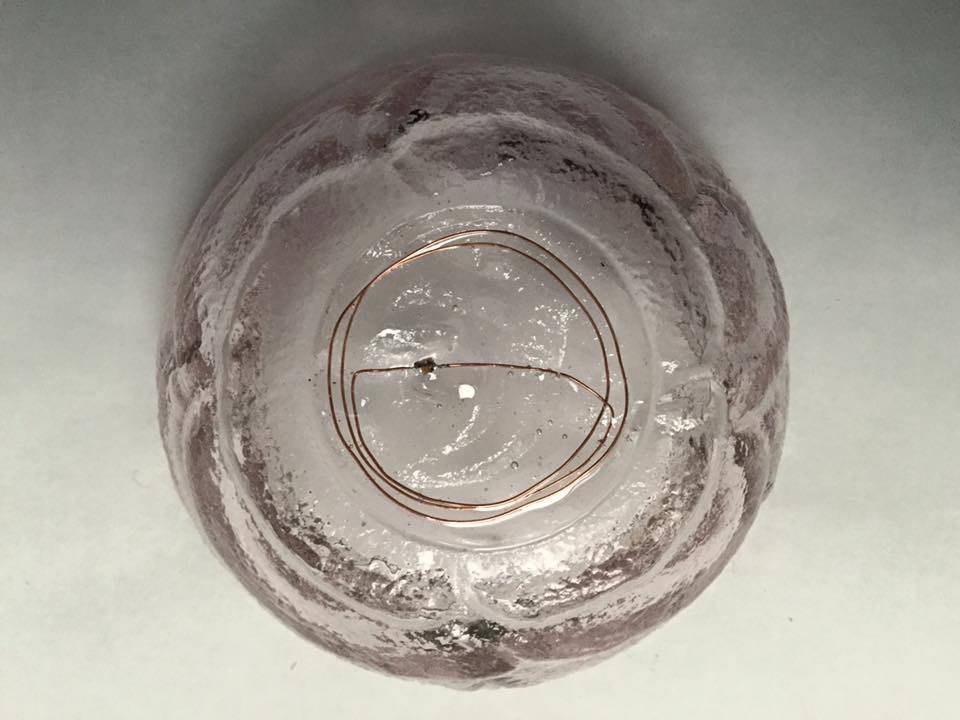

受信してLEDを光らせるのは簡単な回路なので、いろいろなものに仕込むことができる。アクリル板を重ねたものに仕込んだり、ガラス器の底に仕込んだりできます。

Fujimockでは、テーブルとしての用途を考慮してガラス器に仕込んだものを用意します。

Fujimockでは、テーブルとしての用途を考慮してガラス器に仕込んだものを用意します。

FUJIMOCKヒノキでテーブル作成

ここからがFujimockの本題です。

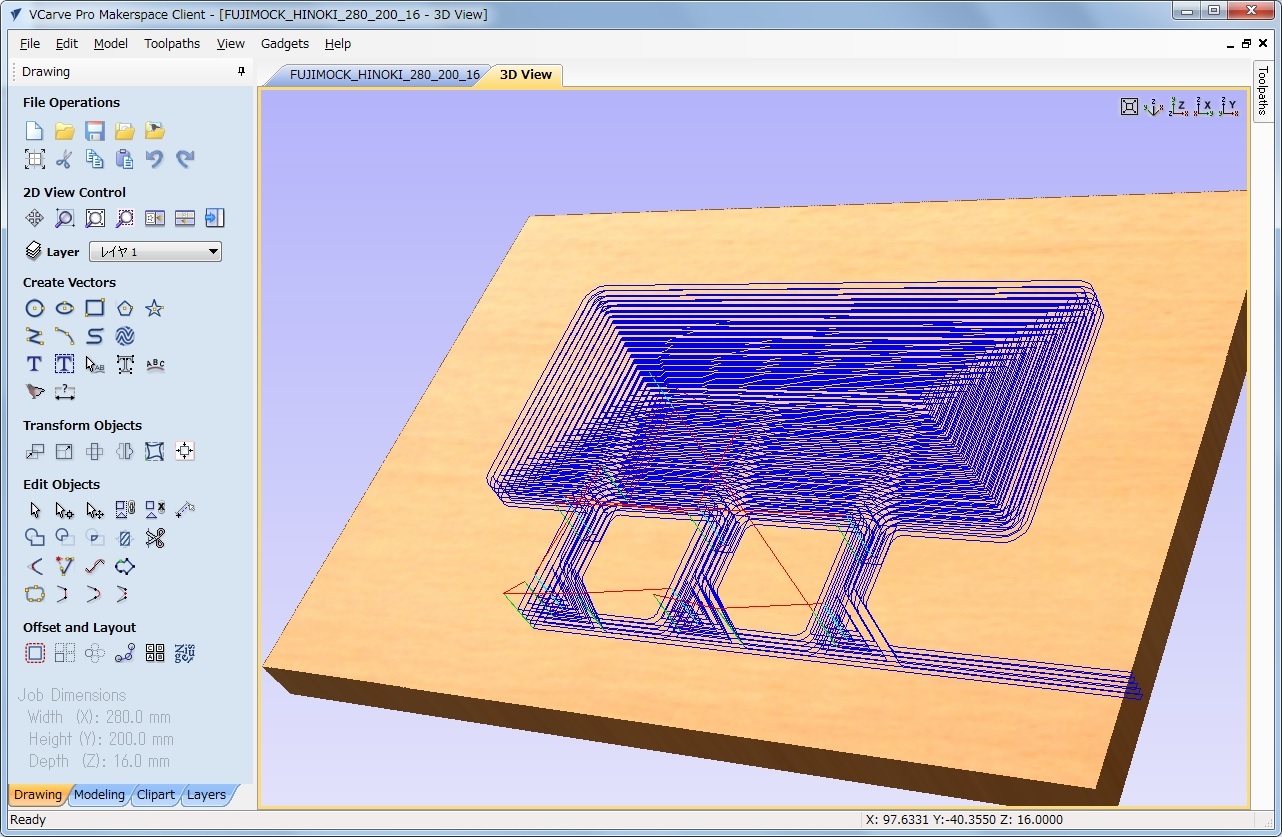

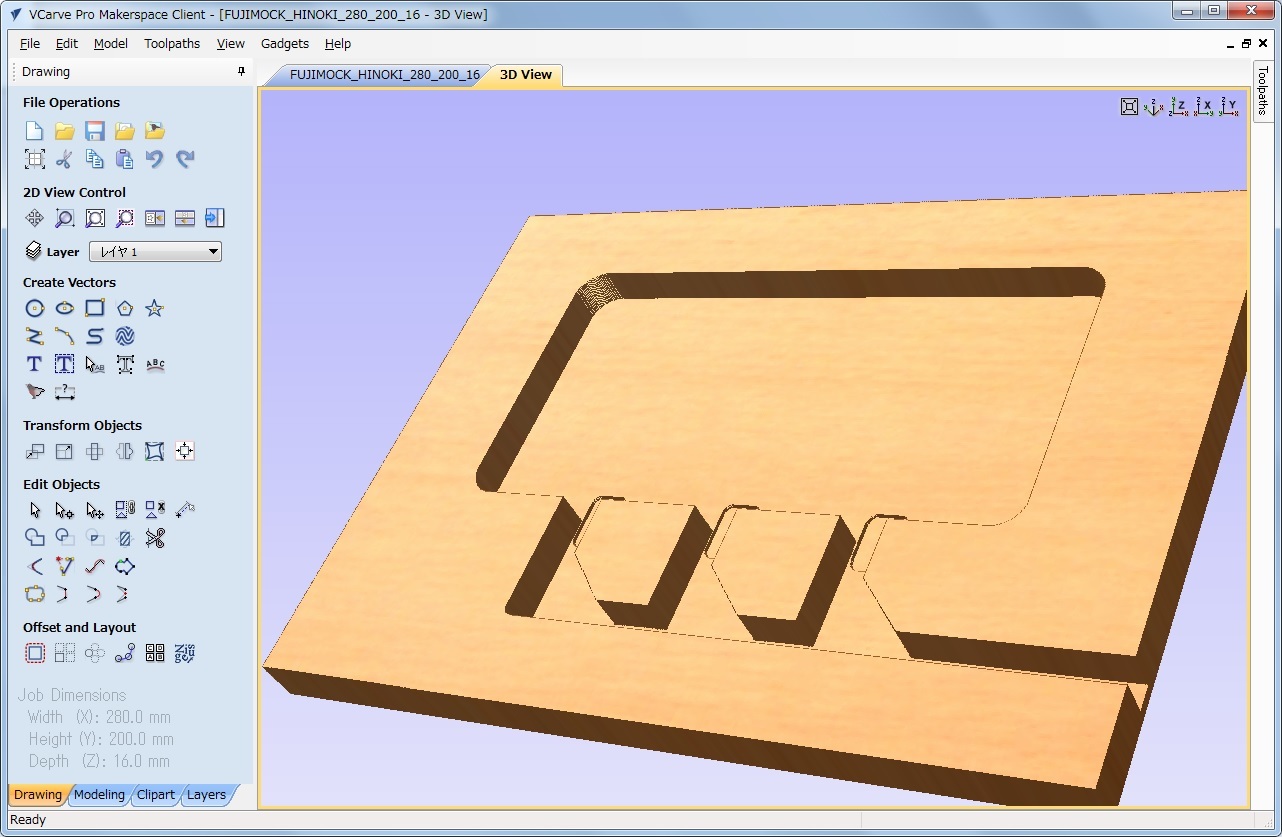

FUJIMOCKで切ったヒノキ材を給電板の上に被せる装飾カバーテーブルとして使うために加工します。

FUJIMOCKで切ったヒノキ材を給電板の上に被せる装飾カバーテーブルとして使うために加工します。

FUJIMOCK素材の用意

鎌倉セッション2の今西工場で16mm厚に均一にしたヒノキ平板(280mm×220mm×16mm)(280mm×220mm×16mm)を3枚用意しました。

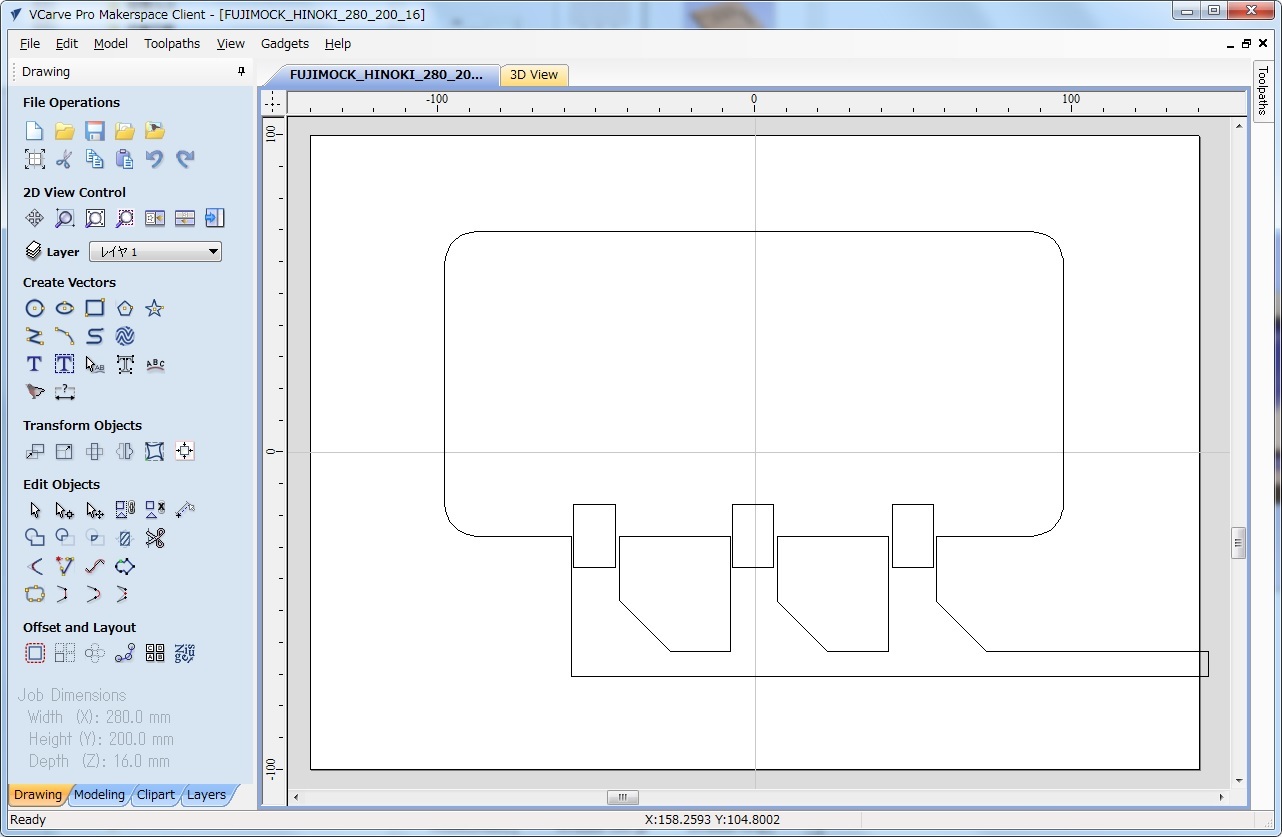

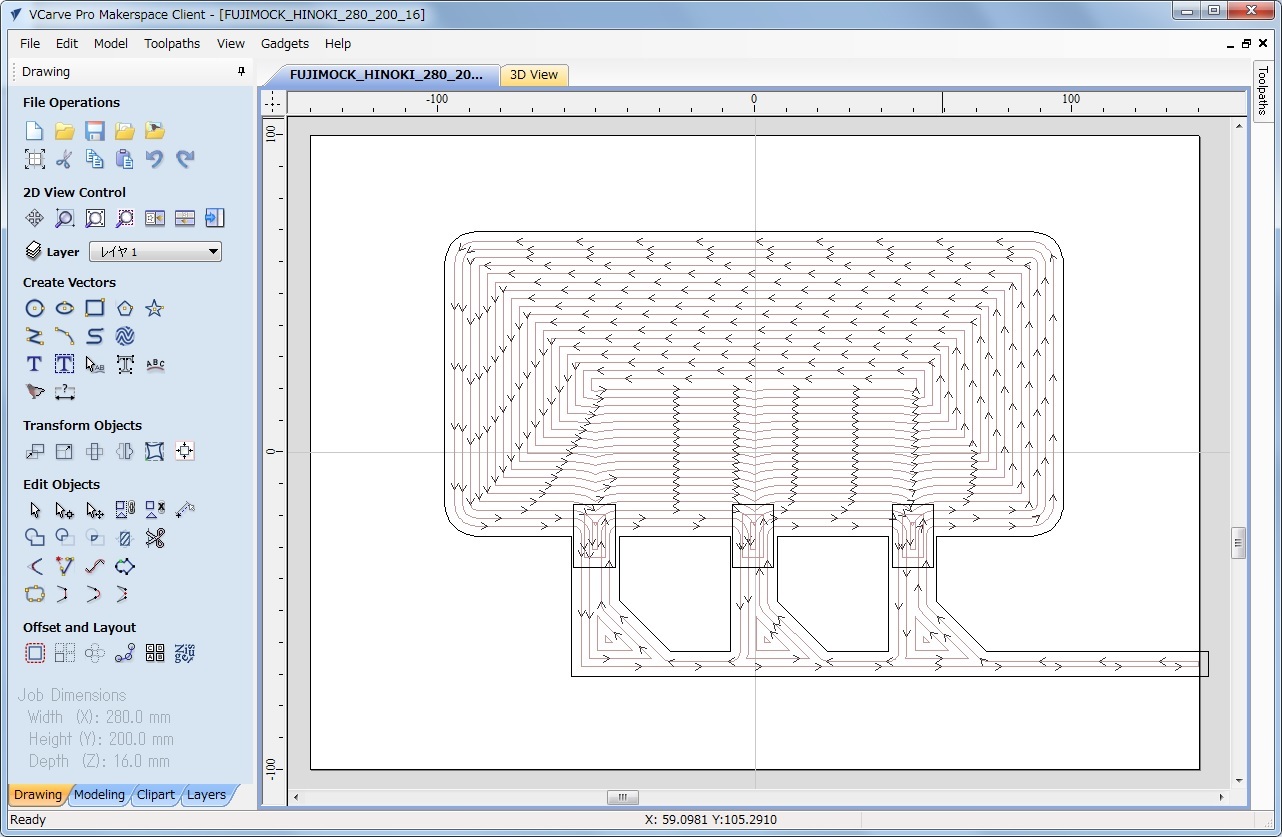

ShopBotで切削

TechShop Tokyoでトレーニング受けたShopBotを利用して切削しました。

板の四隅は固定のためにピンを打ちます。切削の実働時間は1枚当たり約16分でできました。 が・・慣れていないので準備に30分以上かかっています。

板の四隅は固定のためにピンを打ちます。切削の実働時間は1枚当たり約16分でできました。 が・・慣れていないので準備に30分以上かかっています。

板の端の仕上げ1

ShopBotで切削した後、固定ピンの跡がある四隅をバンドソーでカットします。単純にカットしても面白くないので、2枚は猫の顔輪郭や人の顔輪郭などにしてカットしました。カット後に、「磨くのが大変!」と気が付いたのですが、TechShopには棒状の機械ヤスリがありそれを利用して端面の一次磨きを行いました。

仕上げ

仕上げは、再び今西工場で今西氏にお願いして最終磨きと塗装を行いました。

木の葉LED

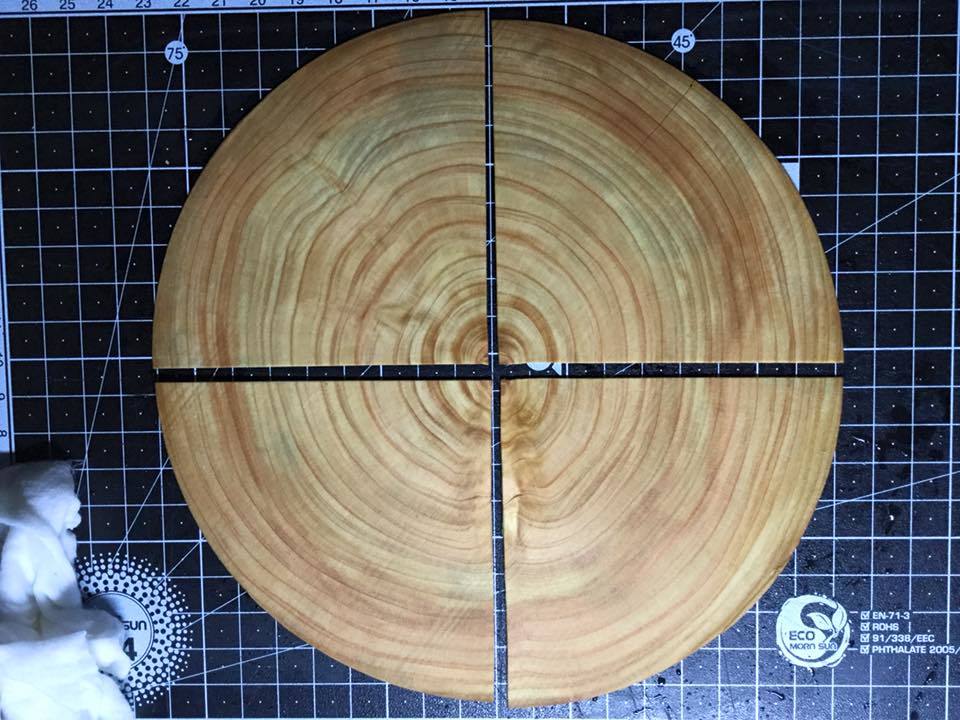

2年前に今西氏から割れてしまった薄い丸板材(1mm~2mm)をいただいていたのが家にあったので、これにLEDを仕込んでみることにした。

木は基本的に光を透さないけれど、赤色に関しては生体と同じで透しやすい。特に垂直方向には透しやすいので、丸板材の薄いものは最適だと思われる。

薄板は下手に乾燥すると曲がって割れてしまう。うまく乾燥させるとこのように割れないで曲がった状態になる。

木は基本的に光を透さないけれど、赤色に関しては生体と同じで透しやすい。特に垂直方向には透しやすいので、丸板材の薄いものは最適だと思われる。

薄板は下手に乾燥すると曲がって割れてしまう。うまく乾燥させるとこのように割れないで曲がった状態になる。

カット

4等分にカットしてイチョウ型にする。

カットするために最初に湿らせた布で板を湿らせて曲がりを直して平らにする。

平らになった状態でカッターで4等分にカットする。湿っているとカットしやすい。

カットするために最初に湿らせた布で板を湿らせて曲がりを直して平らにする。

平らになった状態でカッターで4等分にカットする。湿っているとカットしやすい。

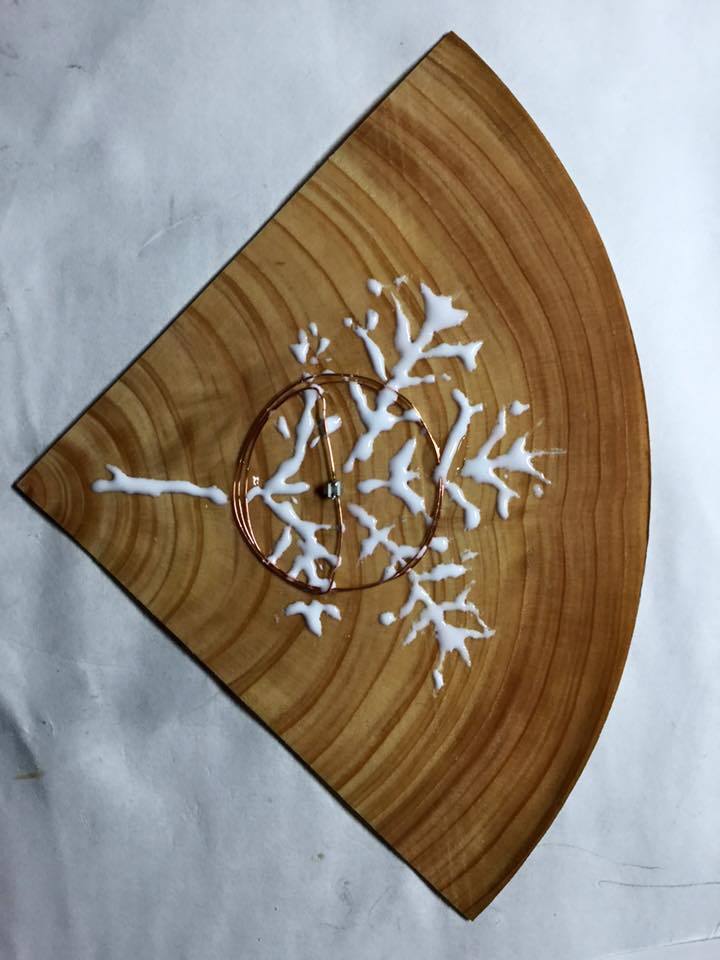

接着

2枚のうちの1枚にコイルとLEDを一部だけUVレジンをつけてUVをあてて接着する。木工ボンドは光を透しにくいので模様としてヒノキの葉模様をボンドで描いてみた。

もう一枚の端にボンドをつけて2枚を合わせて接着する。

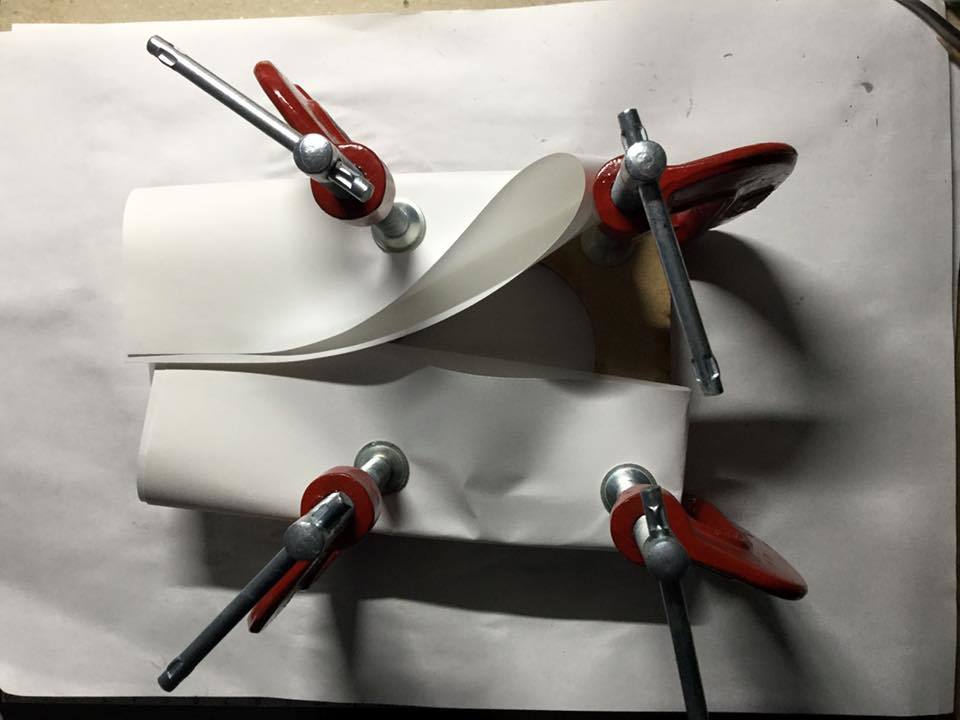

乾燥兼ねて紙で挟んで、さらに平らな板材で挟んで万力で固定させて乾燥させる。

もう一枚の端にボンドをつけて2枚を合わせて接着する。

乾燥兼ねて紙で挟んで、さらに平らな板材で挟んで万力で固定させて乾燥させる。

光り方

曲がったままですが、蜜蝋の油成分が浸透してくると光の透りかたが良くなるようです。