3Dスキャン / データ作成

Sense2(https://www.3dsystems.com/shop/sense)という3Dスキャナーで足をスキャンした。出来上がったデータは不完全なので、Meshmixerで修正をする必要がある。

Meshmixer ・穴うめ:編集>クラックを閉じる ・空洞を埋め閉じたオブジェクトをつくる:編集>ソリッド作成 ・足の裏を整える:スカルプト>ブラシ>フラット化 / バブルスムージング等

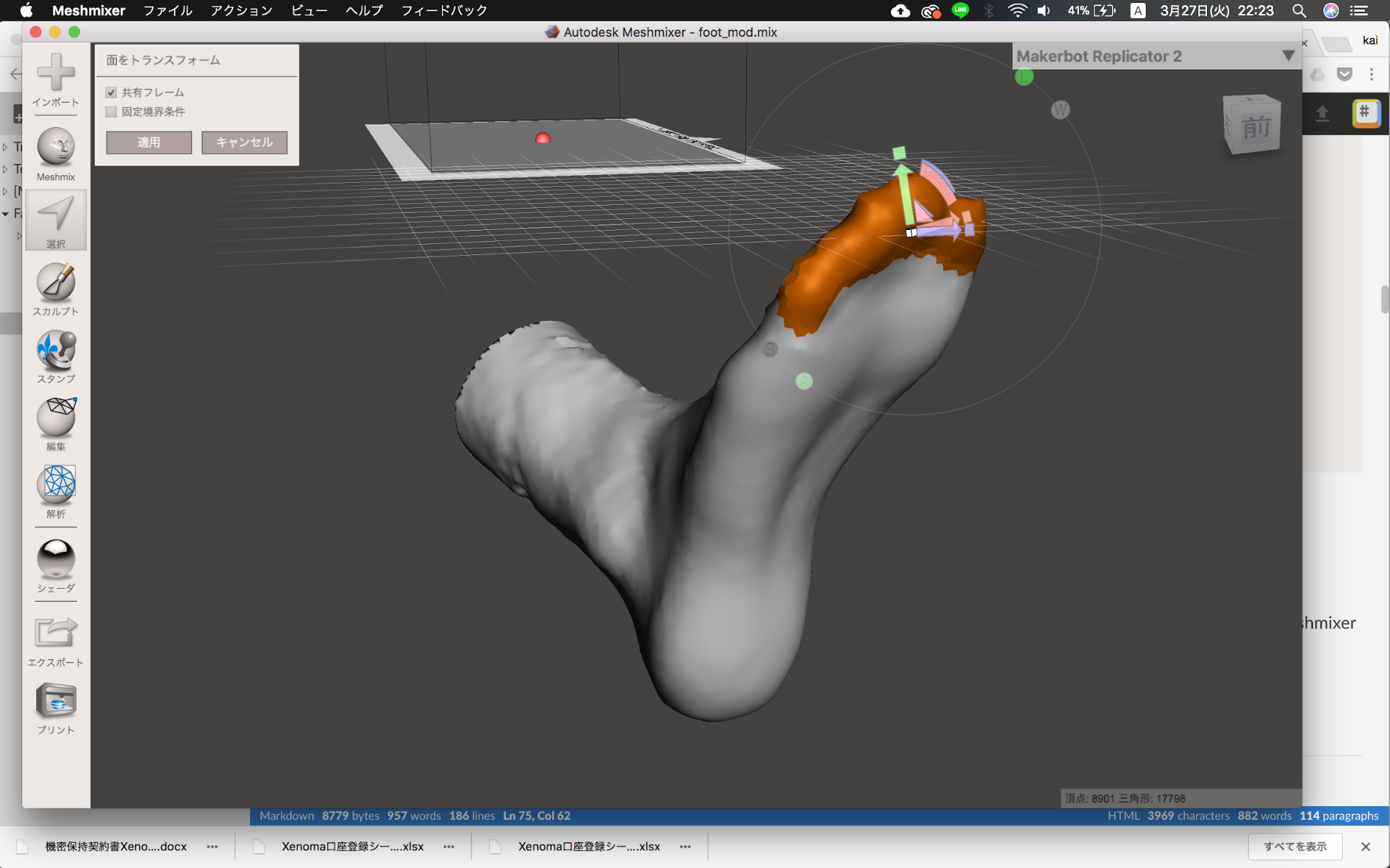

・上に反り上がったつま先を下ろす:選択>変形(選択すると表示される)>トランスフォーム

・上に反り上がったつま先を下ろす:選択>変形(選択すると表示される)>トランスフォーム

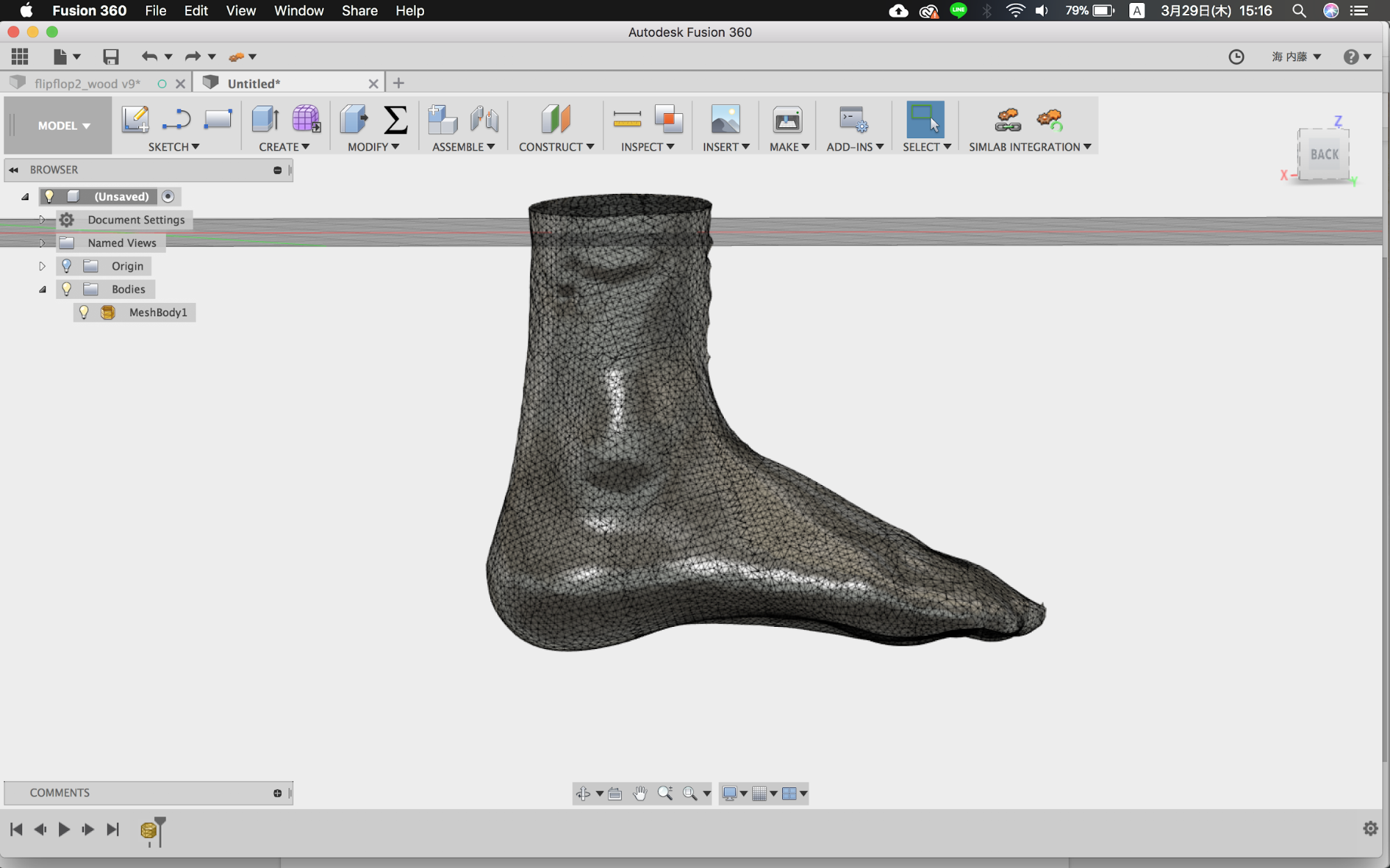

Fusion360:モデル作成

今回はFusionのCAM(切削機のツールパスを作成するプログラム)を使いたいため、モデルをFusionで制作する。

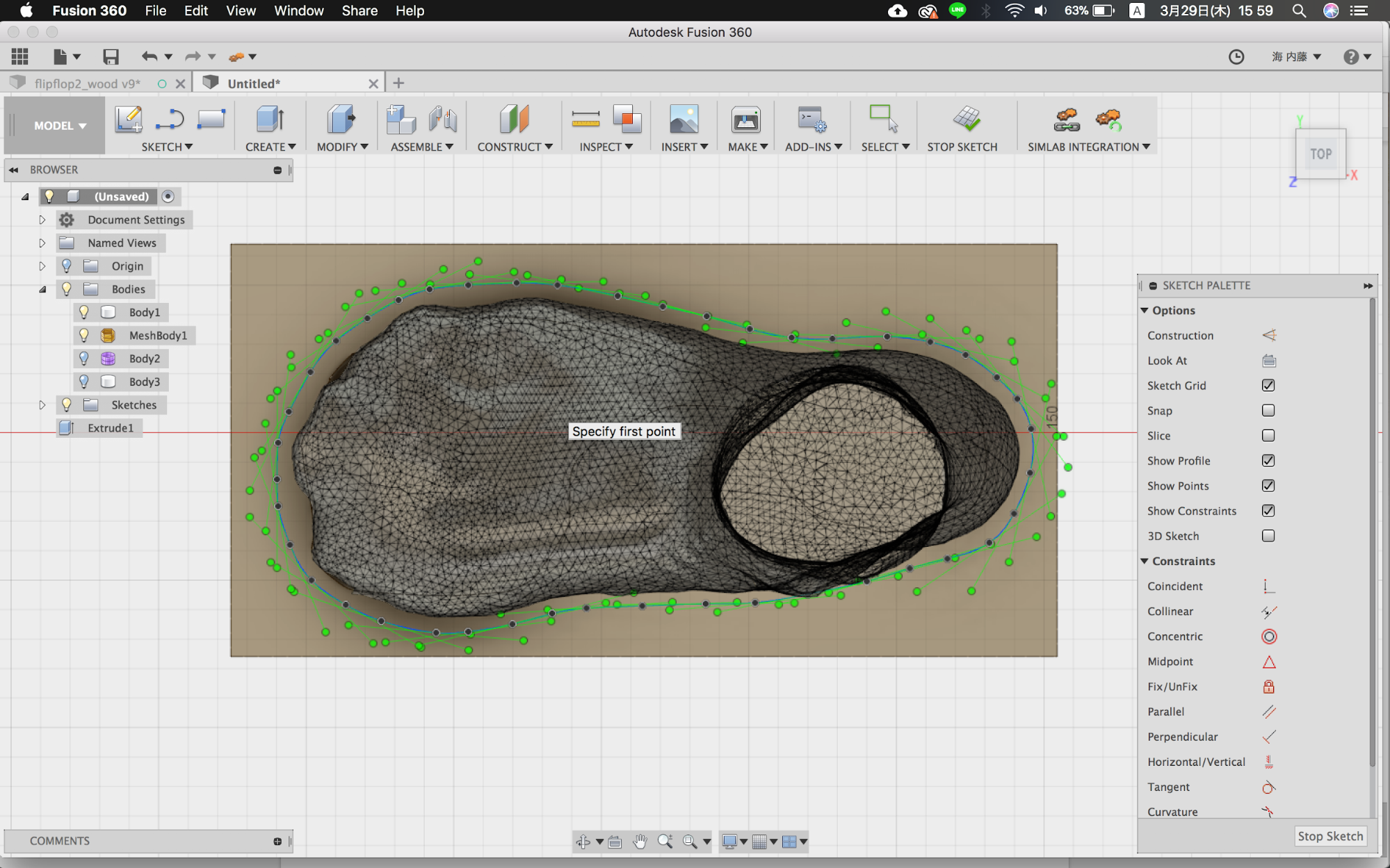

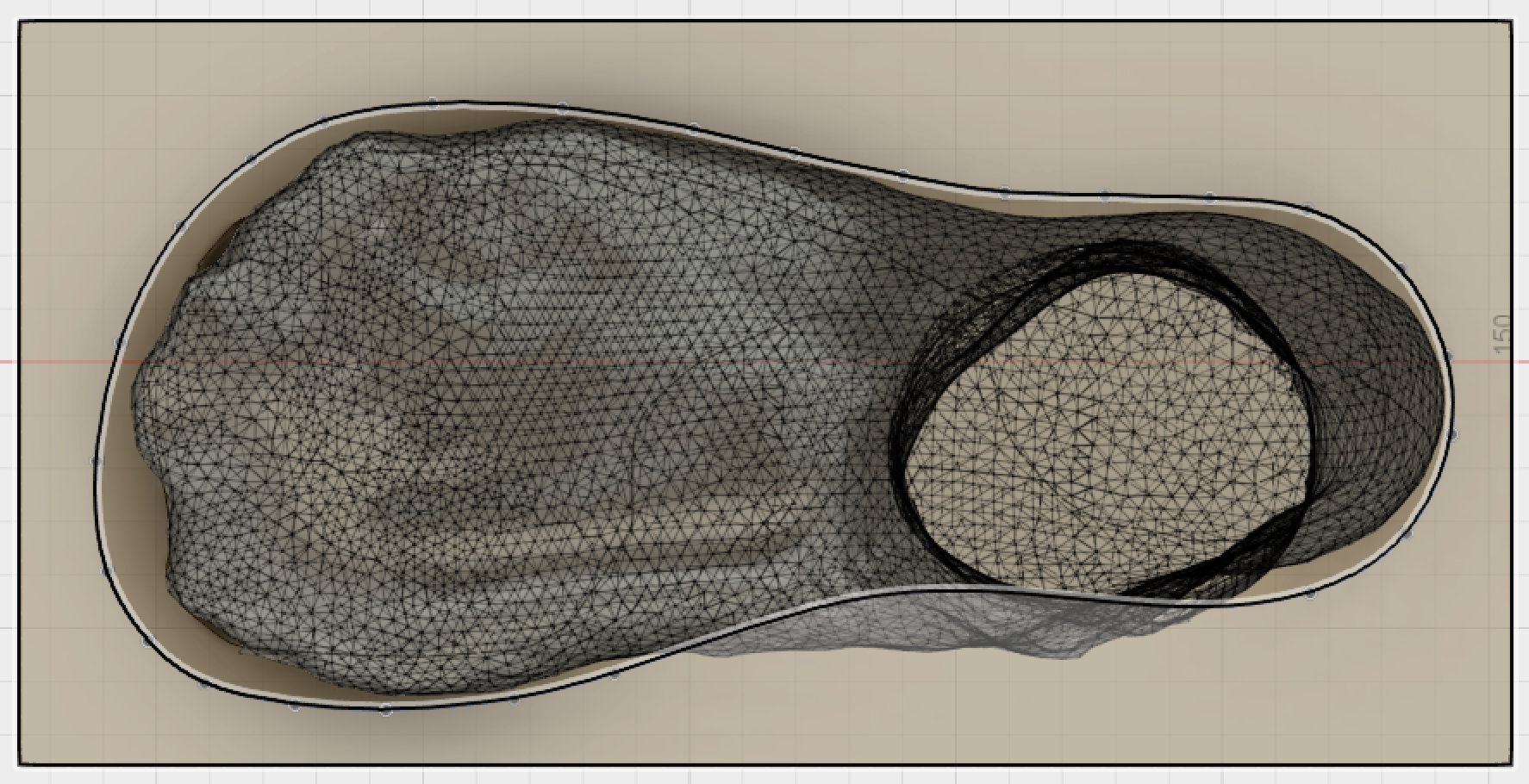

Meshmixerで整形したデータをstlで書き出す。(ファイル>エスクポート) stlをFusion360に読み込む。(モデル>挿入>メッシュを挿入)

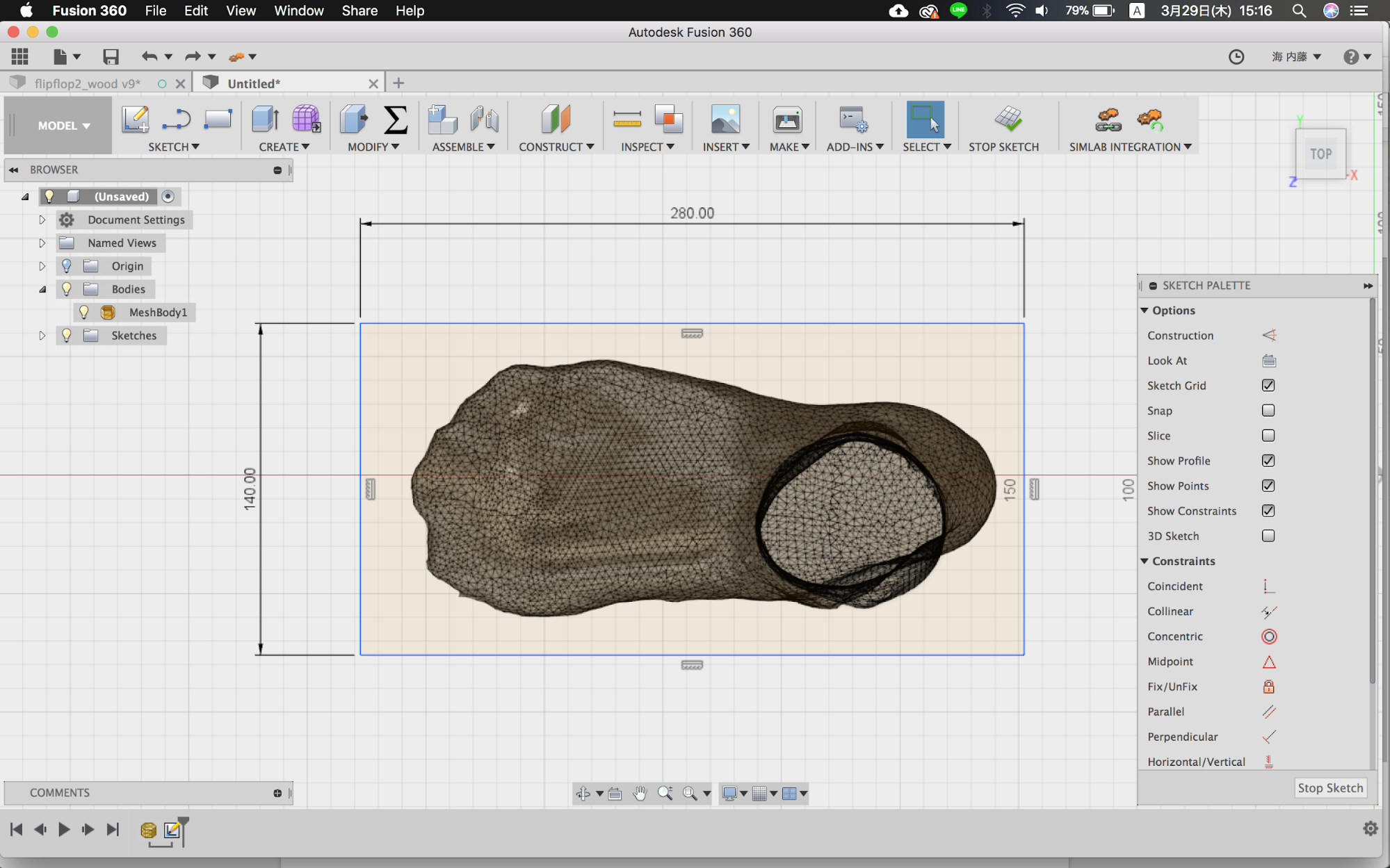

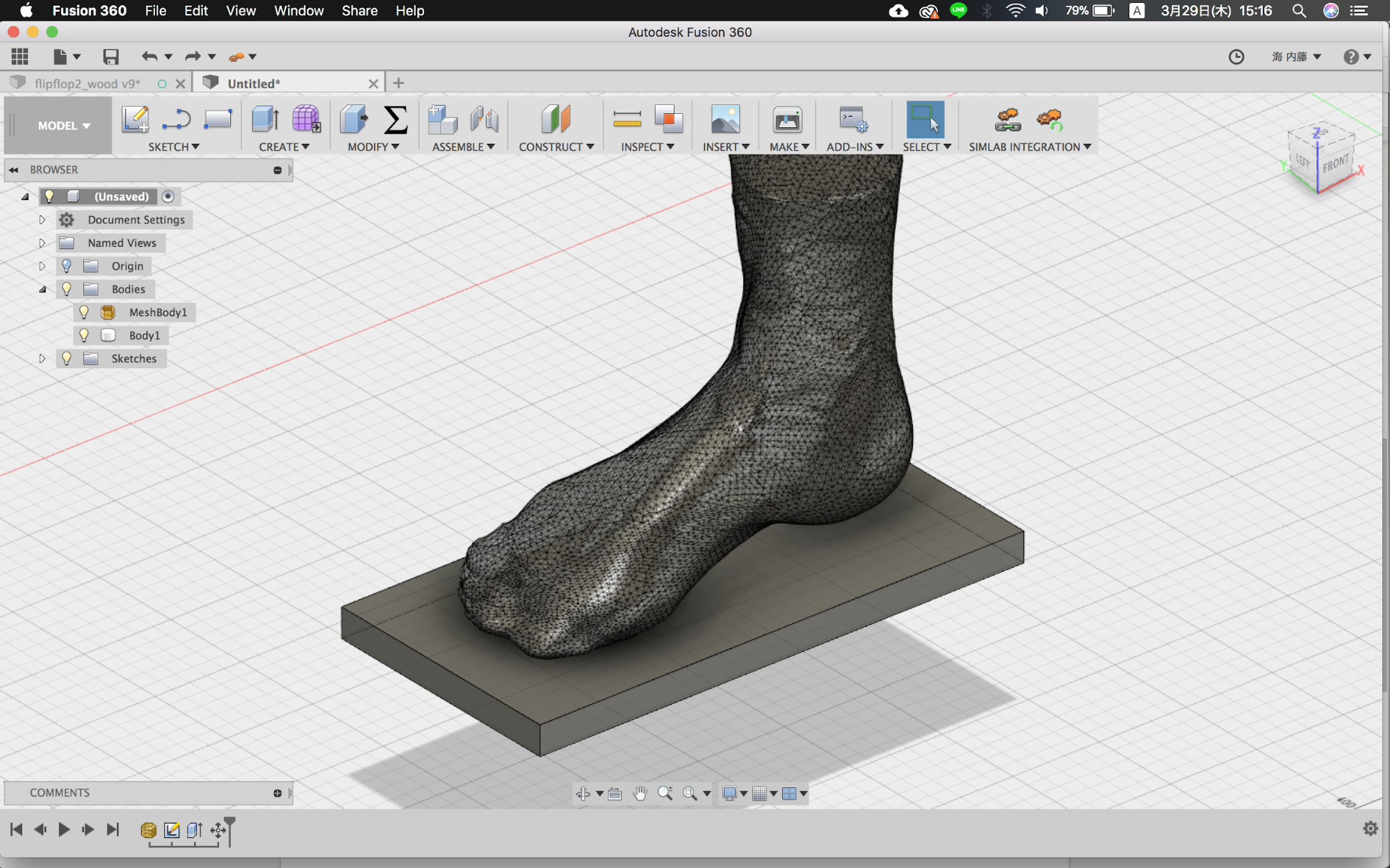

切削する木材のモデルをつくる

切削する木材と同じ大きさの直方体をつくる。(スケッチ>四角形:XY平面上:寸法指定)

足の真下に移動させる。(修正>移動)

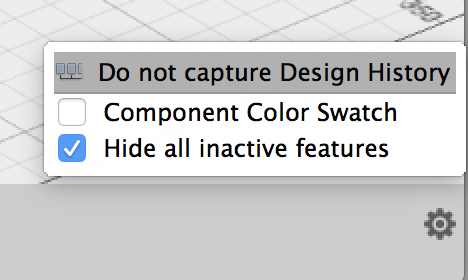

ヒストリー機能を無効化(スカルプトの前準備)

ここからはメッシュを扱うのでFusion360のスカルプト機能を使う。右下の設定アイコンをクリックして、Do not capture Design Historyを選ぶ。警告が表示されるが、OKをクリック。

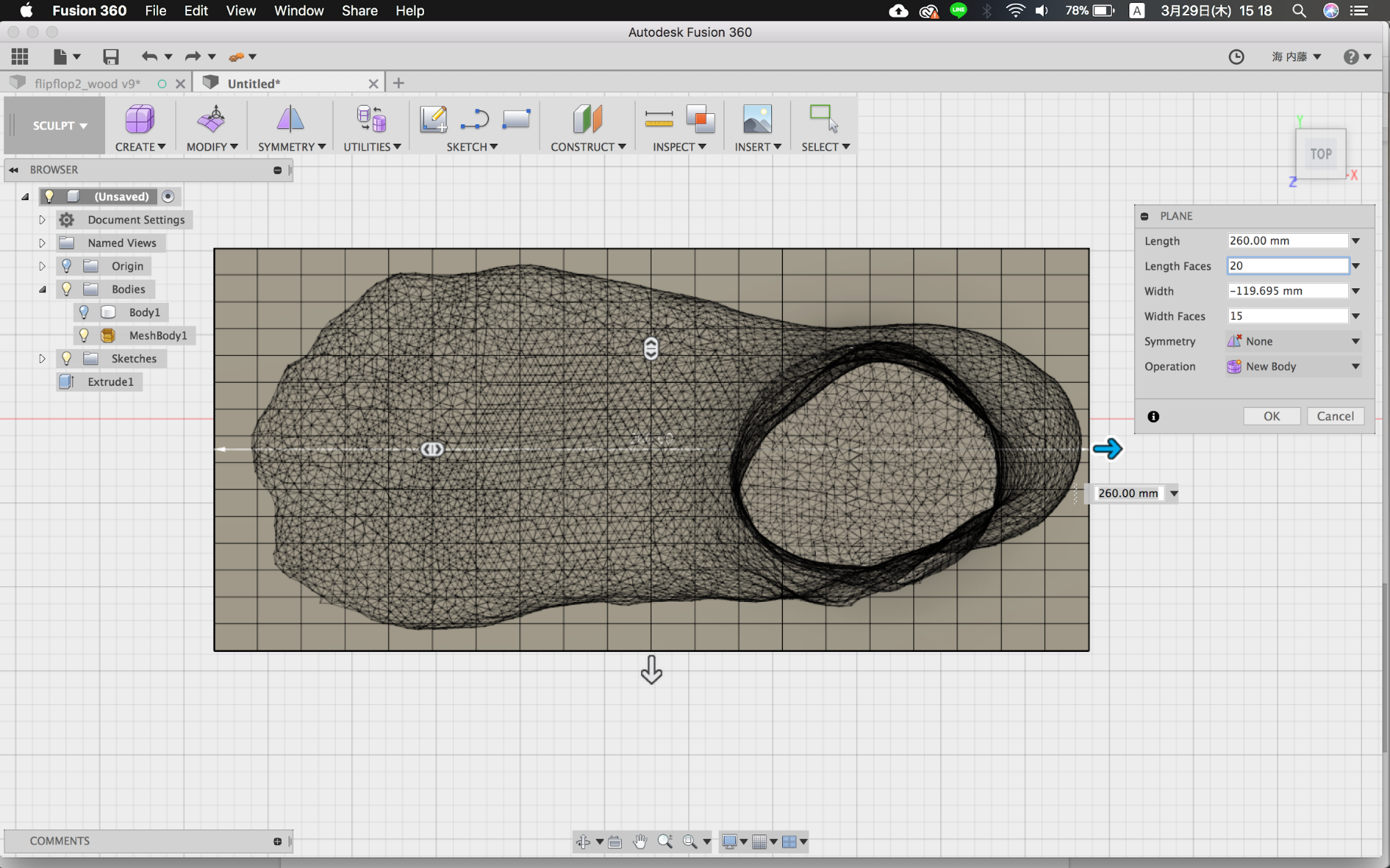

スカルプト :型取り用のプレーン(面)を作成

左上のプルダウンメニューよりスカルプトモードへ切り替え。 一度先ほど作成した直方体を非表示にする。足をちょうどおおうくらいのプレーンサーフェイスを作成する。(作成>プレーン:XY平面選択:足の中心をクリック、足の端をクリック)プレーンの分割は適当に設定する。(本例ではX方向に20、Y方向に15としている)

足の真下に来るようにプレーンを移動させる。

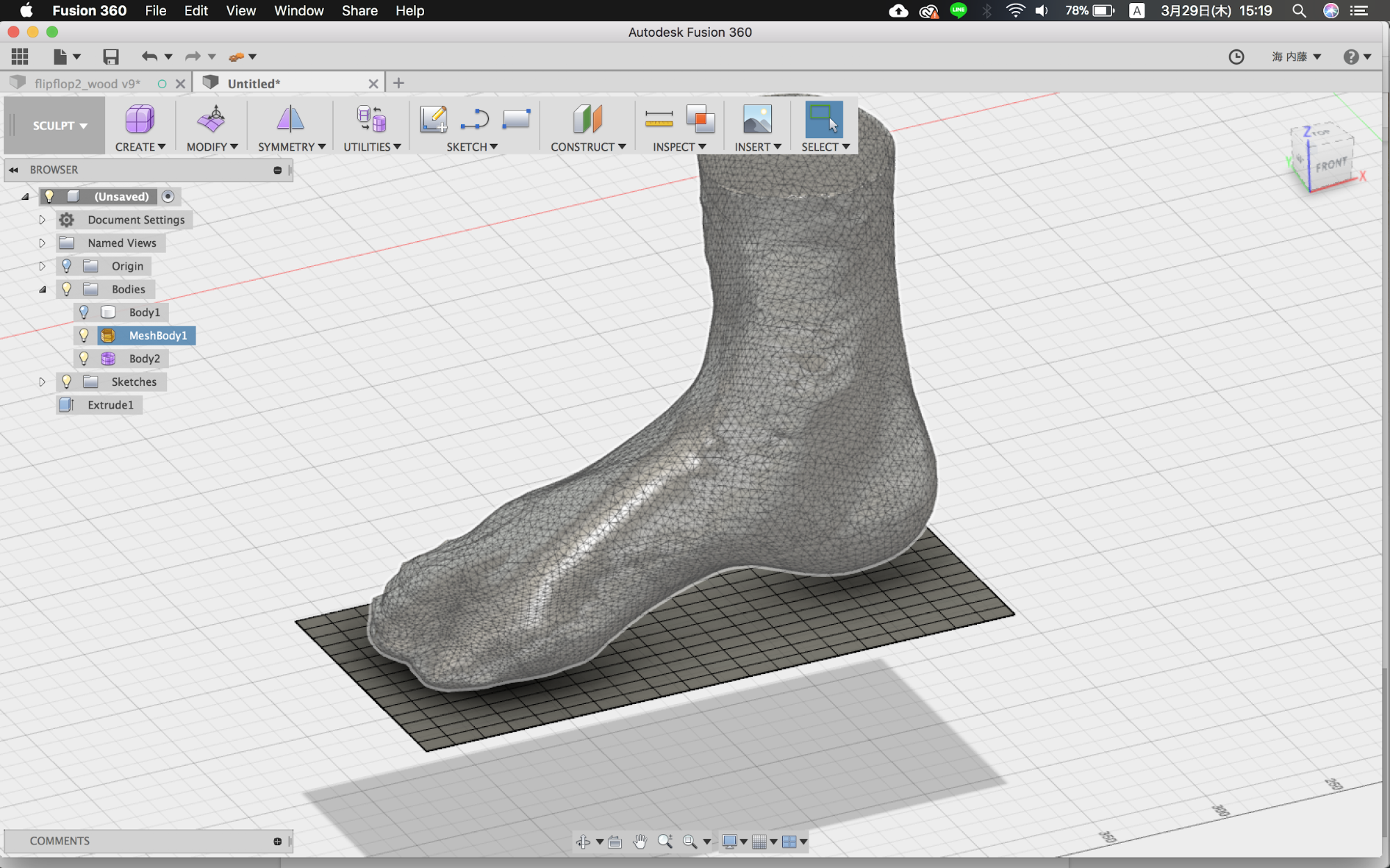

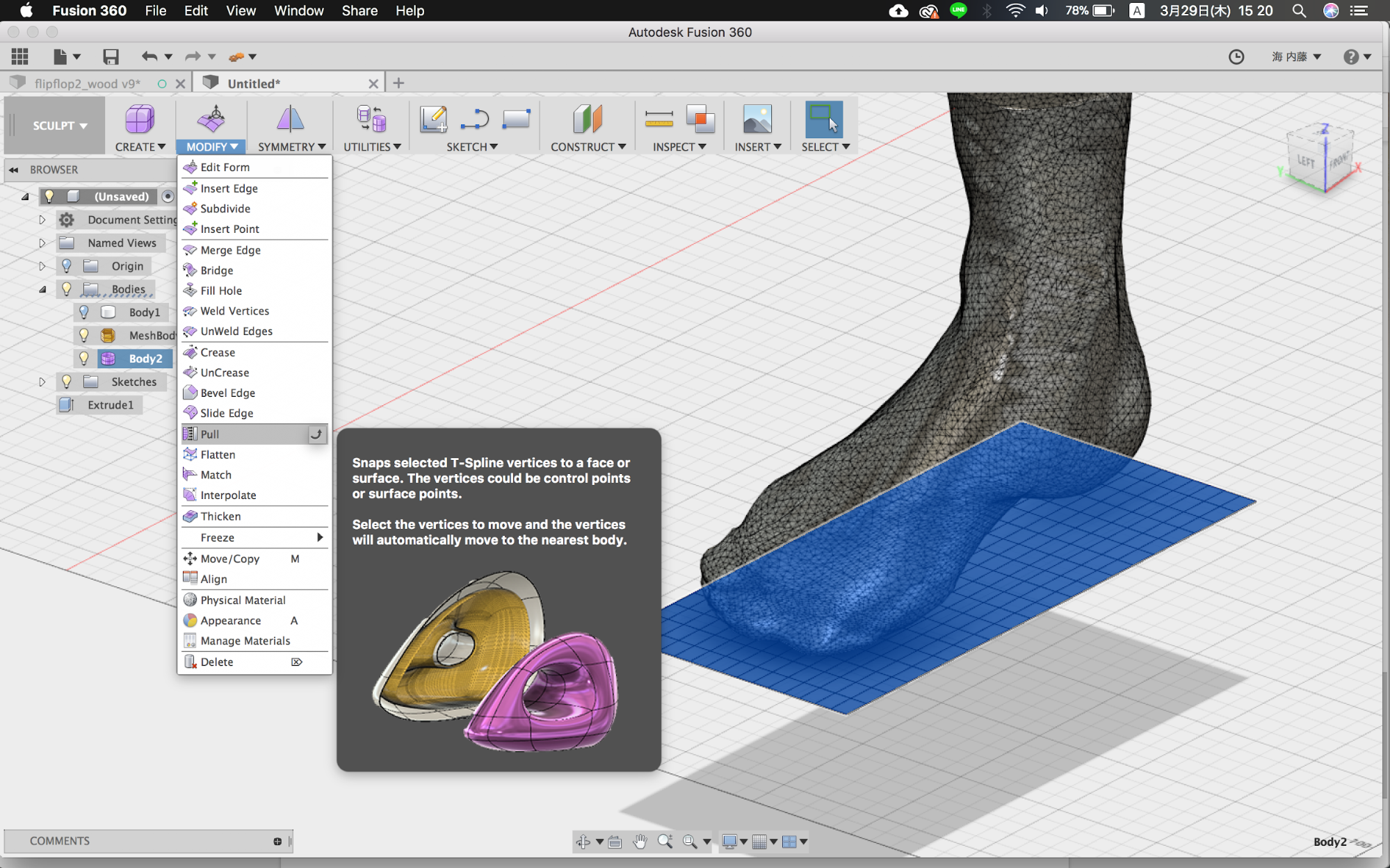

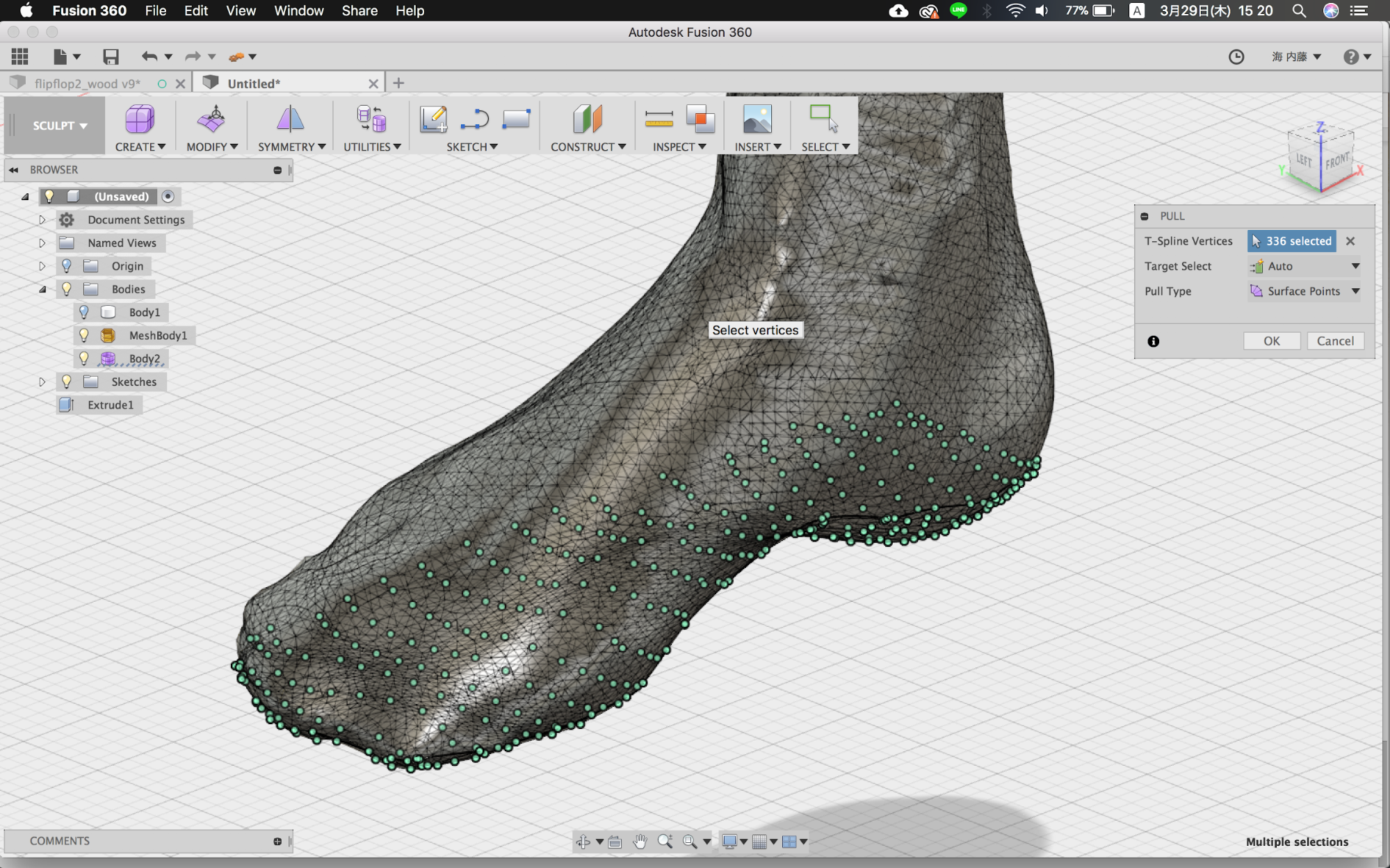

プレーンを足に吸着させ、型取りをする

プレーンが選択された状態で、プル機能を使う。(修正>プル)

すると先ほどのプレーンが近くのオブジェクトに吸着する。

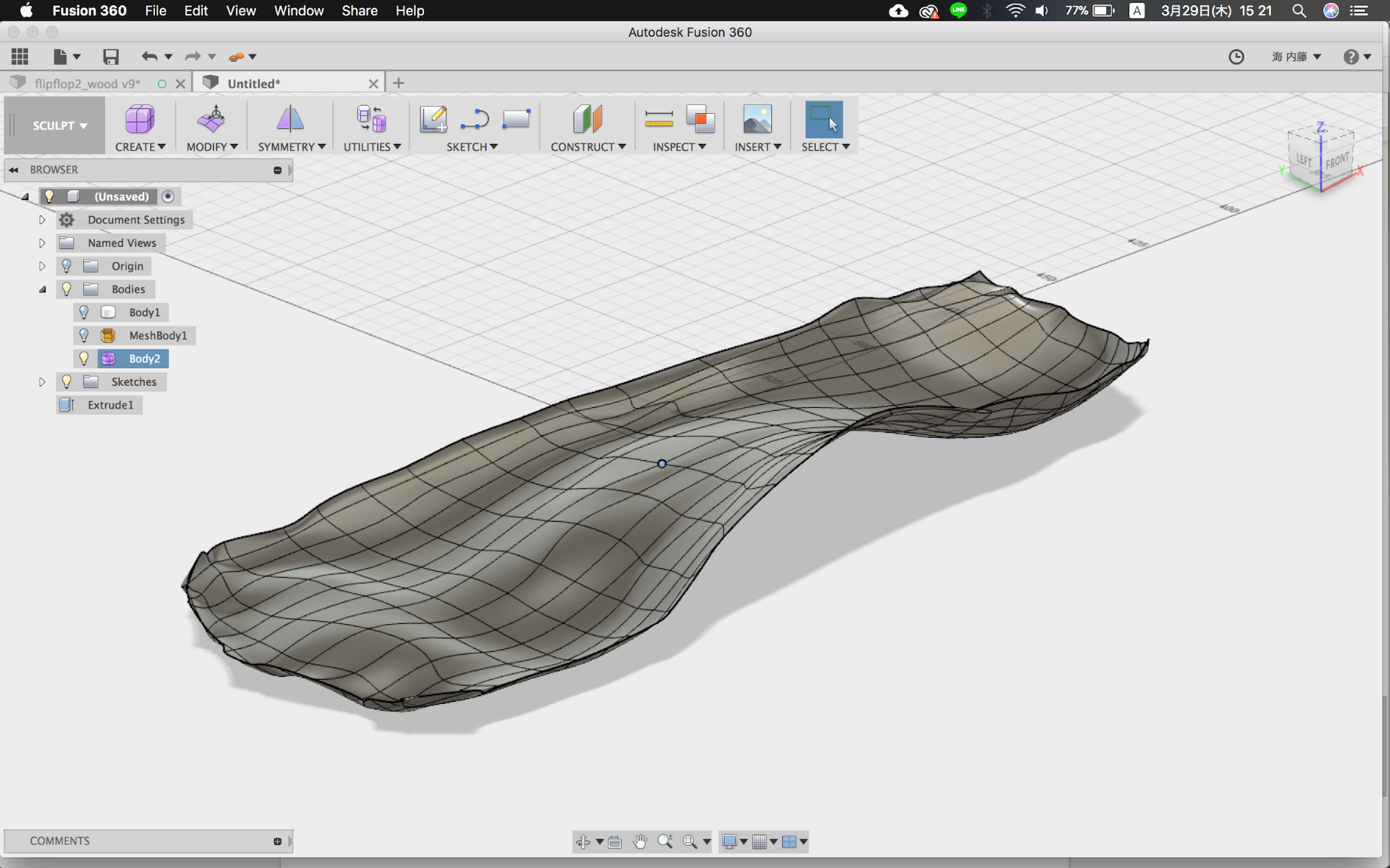

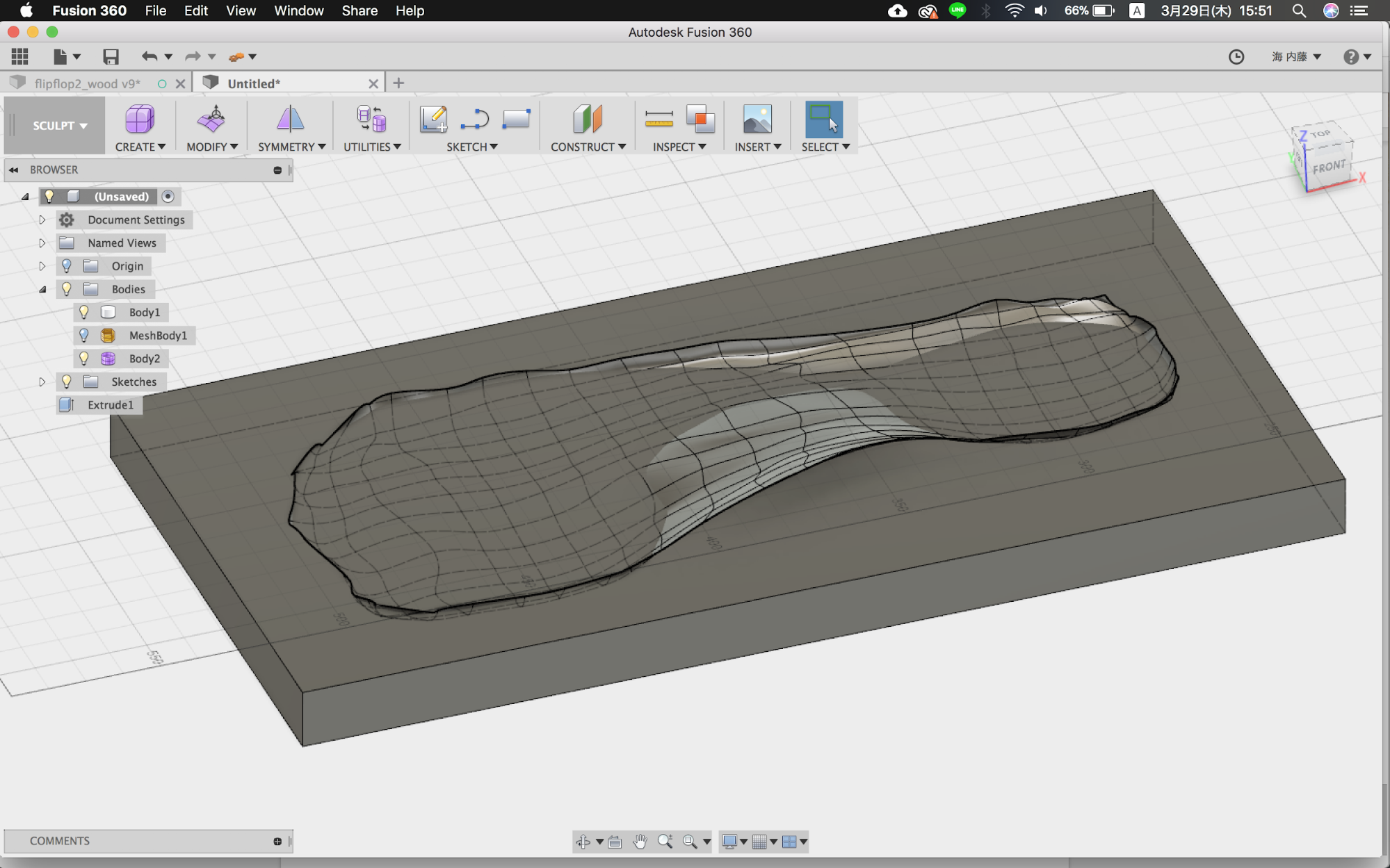

足のメッシュを非表示にするとこのような形。

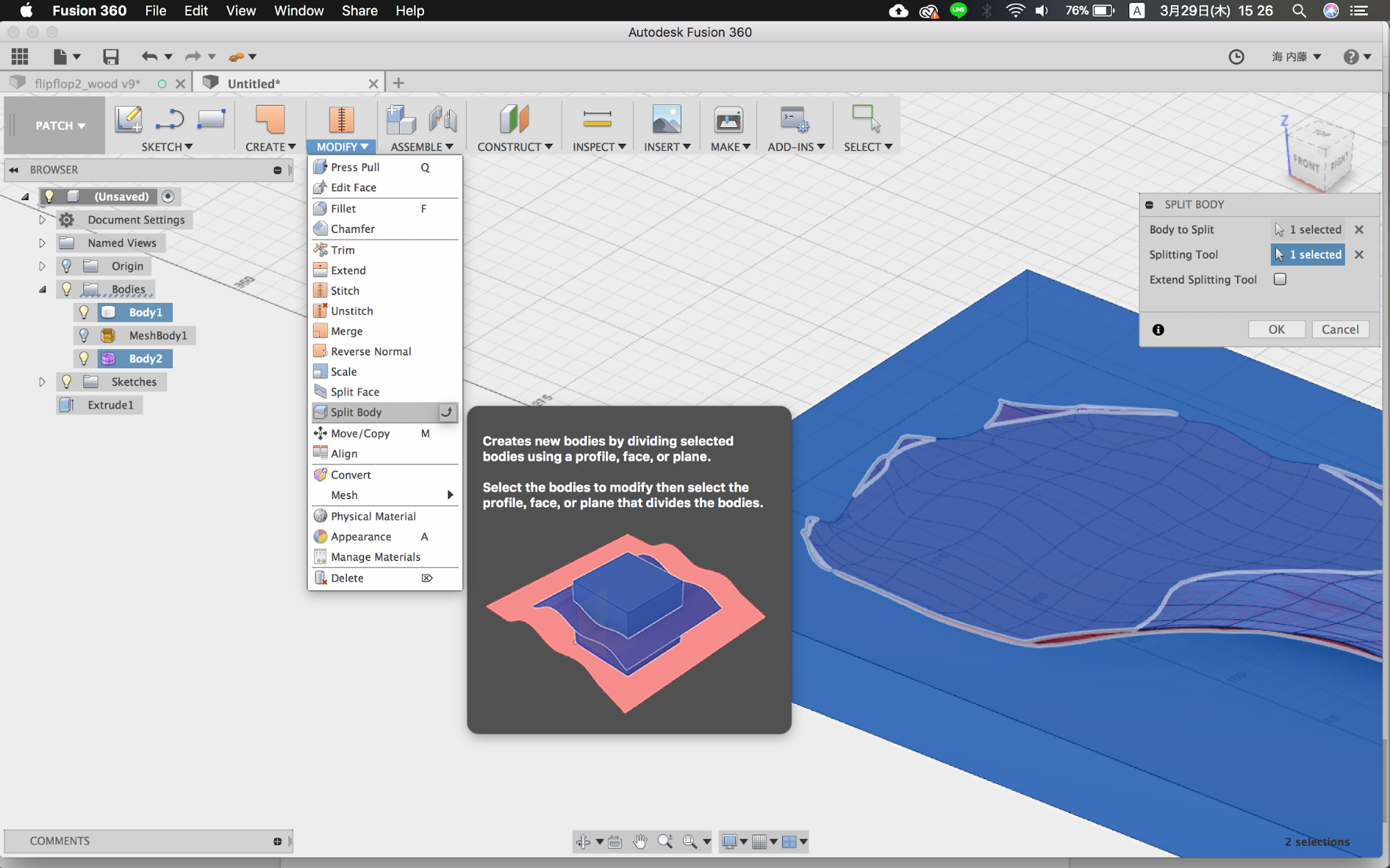

材料の板を切りとる(このままだと失敗)

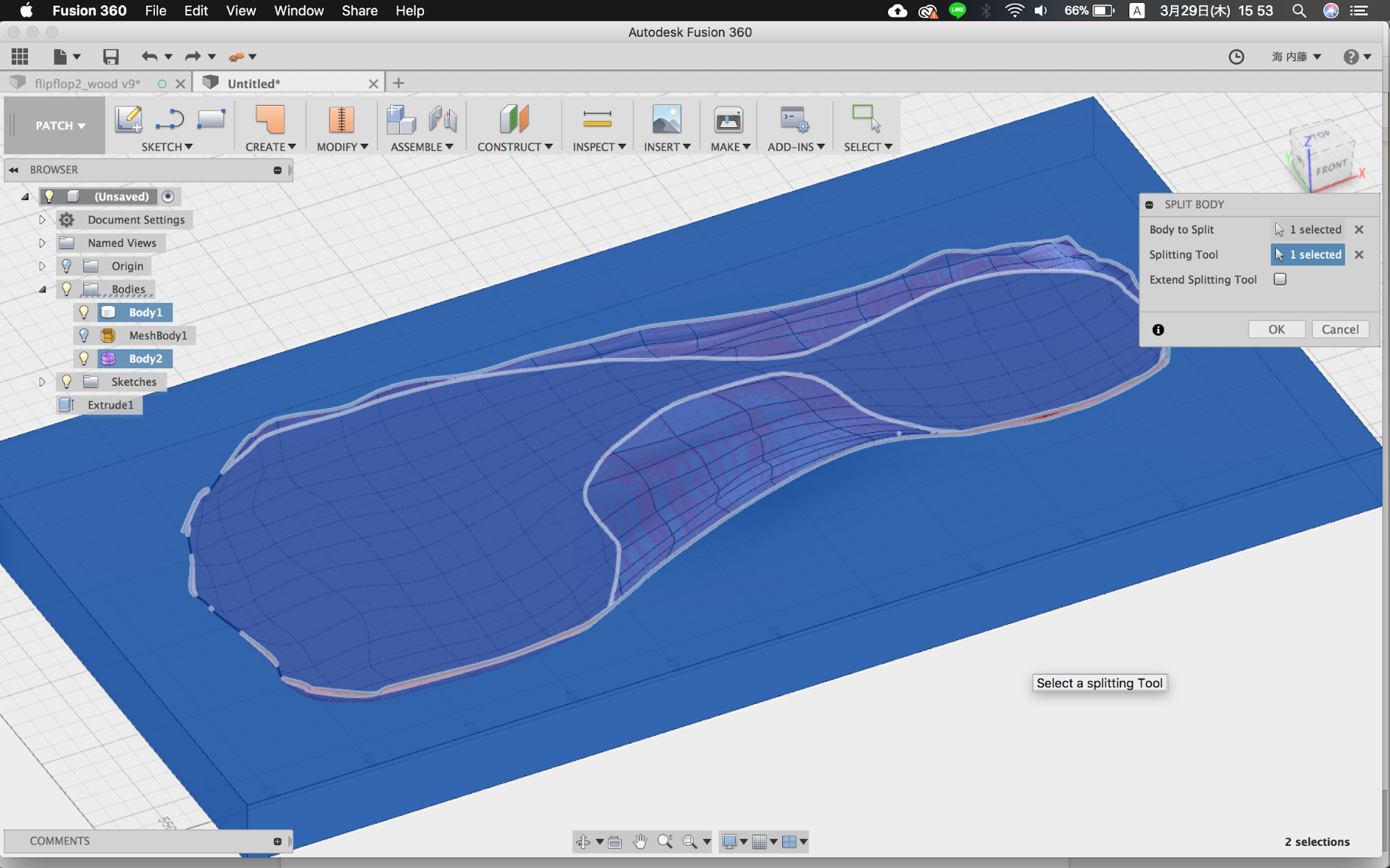

このサーフェイスを使って、材料の板を切り抜く。 パッチモードへ切り替え、「ボディを分割」コマンドを選択する。(修正>ボディを分割) しかし図のように、サーフェイスのエッジが低すぎるために切り抜ききれずエラーになる。

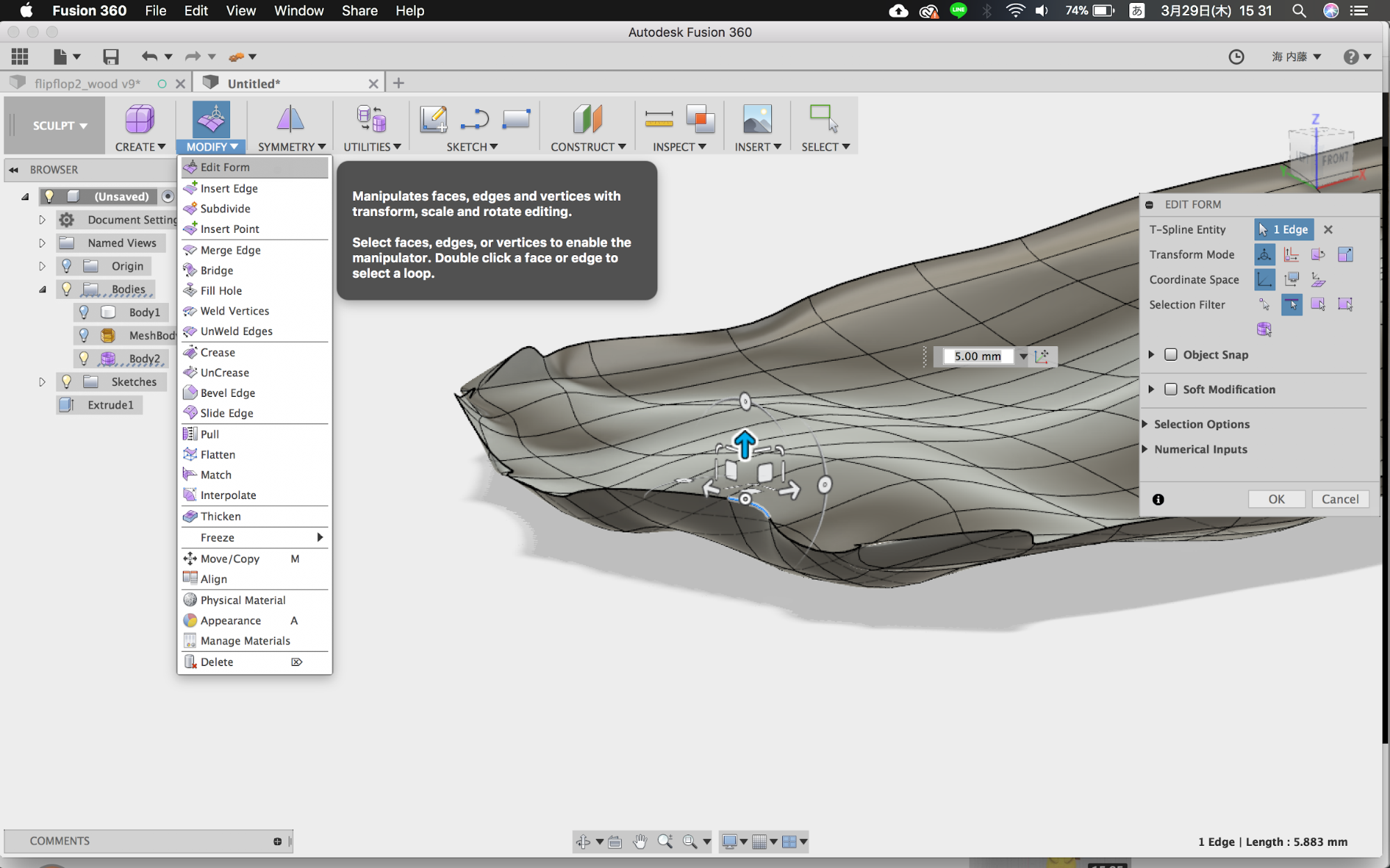

調整①:ボディを編集する

スカルプトモードへ戻り、修正>フォームを編集 より、エッジやポイントを選択し、メッシュの形を補正する。面の端が低くなっている箇所を持ち上げ、完全に木の板を分割できる形に整える。

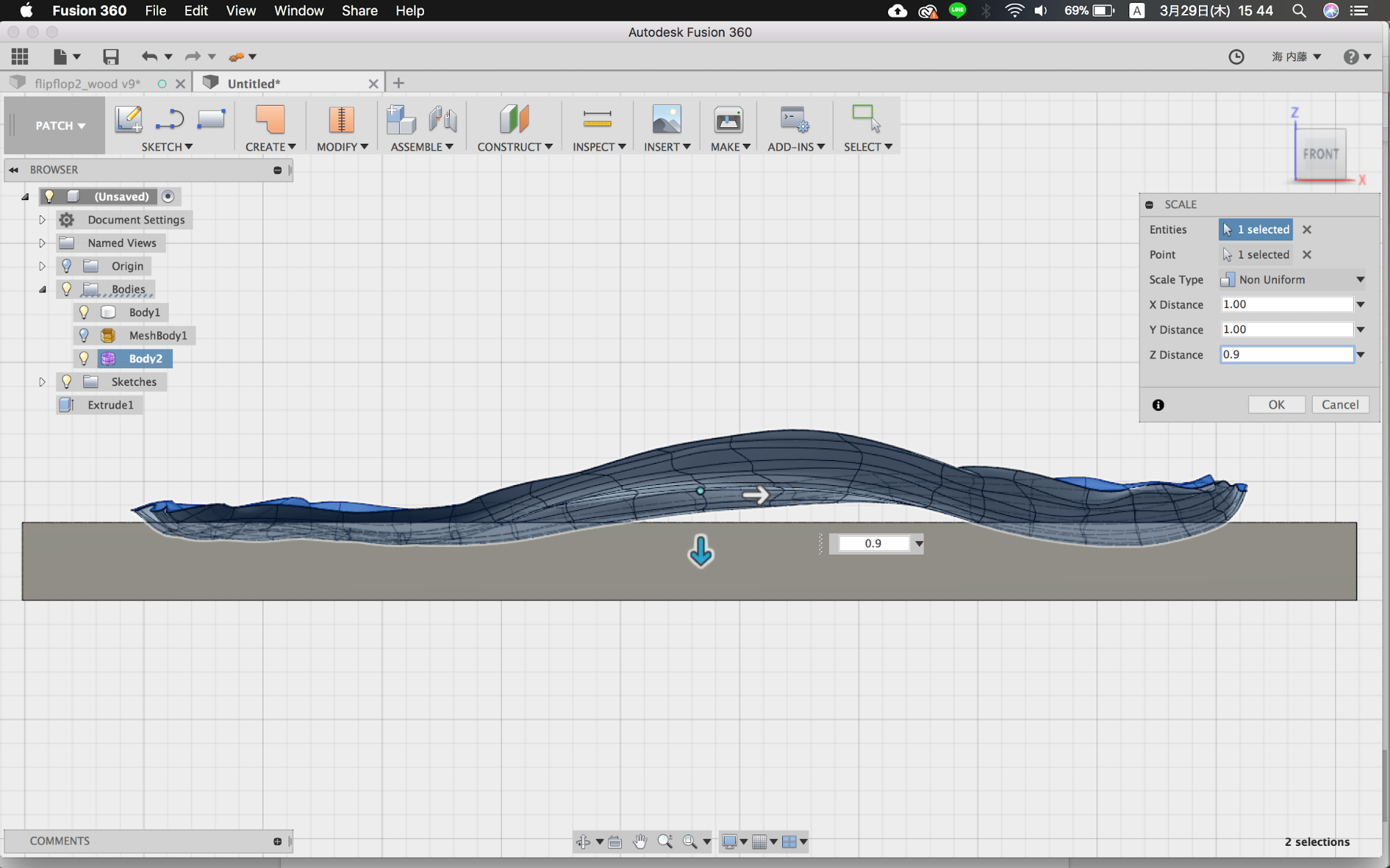

調整②:彫りの深さを浅く、彫りの範囲を広く

土踏まずのところも切削に反映させたかったため、全体をZ軸方向に1割縮小(修正>寸法)

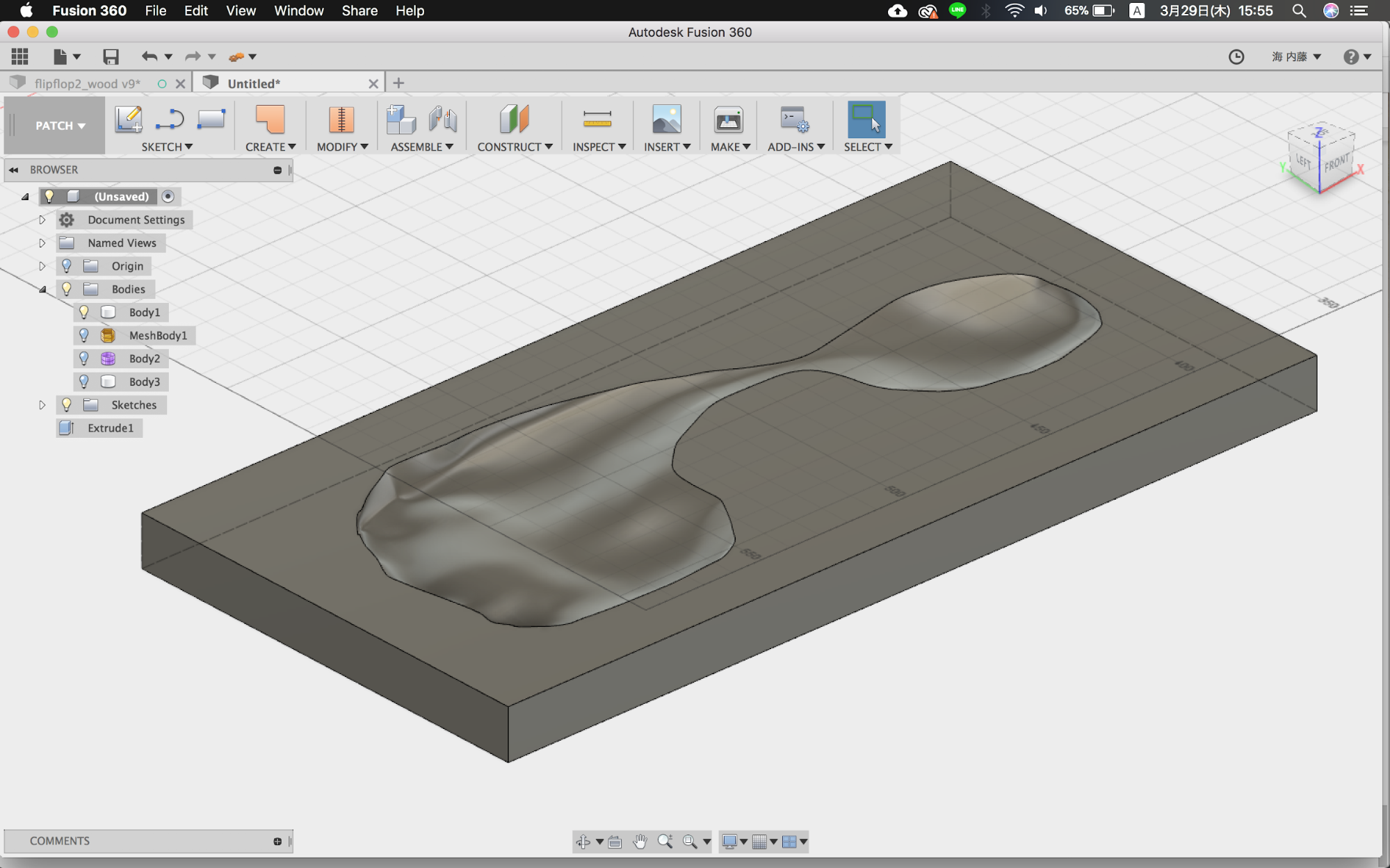

再度切り取り

今度はうまく切り取ることができた。

サンダルの輪郭を描く

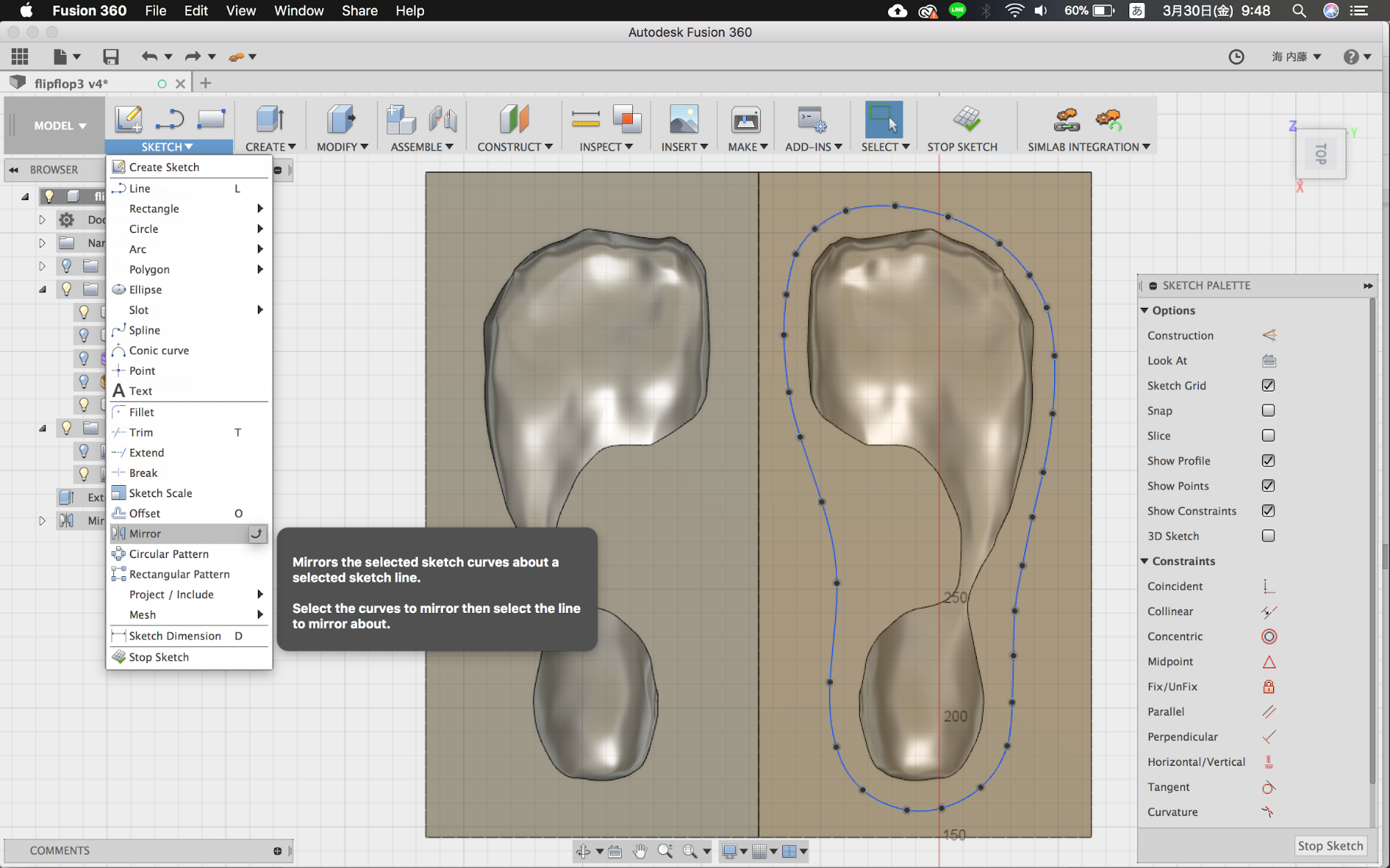

スプラインでざっくりとサンダルの輪郭を描く。この際足の表示非表示を切り替えるとわかりやすい。(作成>スプライン)

ラインの微調整

不要なポイントを消去する、ズレてる点を移動させるなどして微調整する。

これでサンダルの輪郭が決まるため、デザイン上重要な工程。

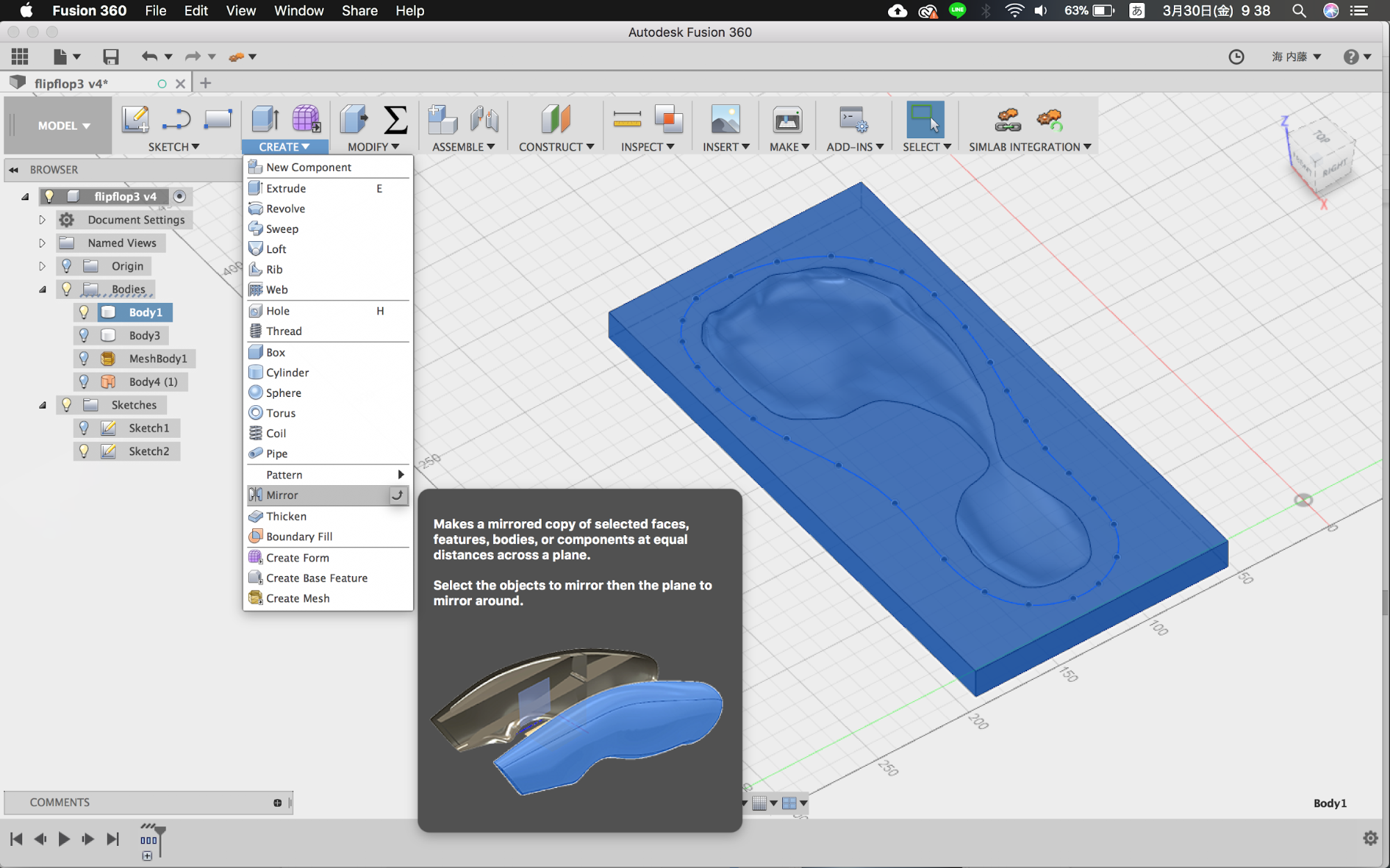

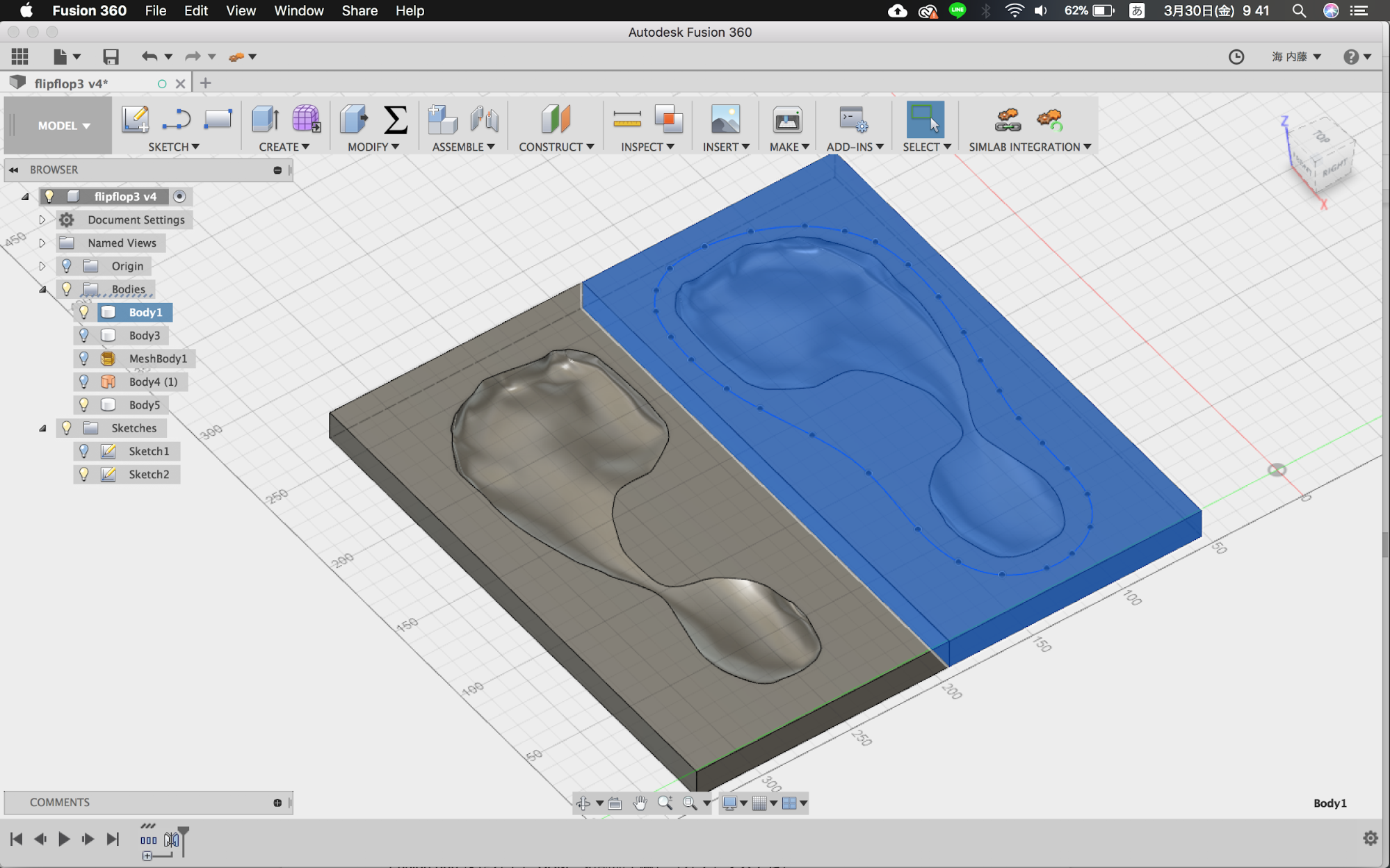

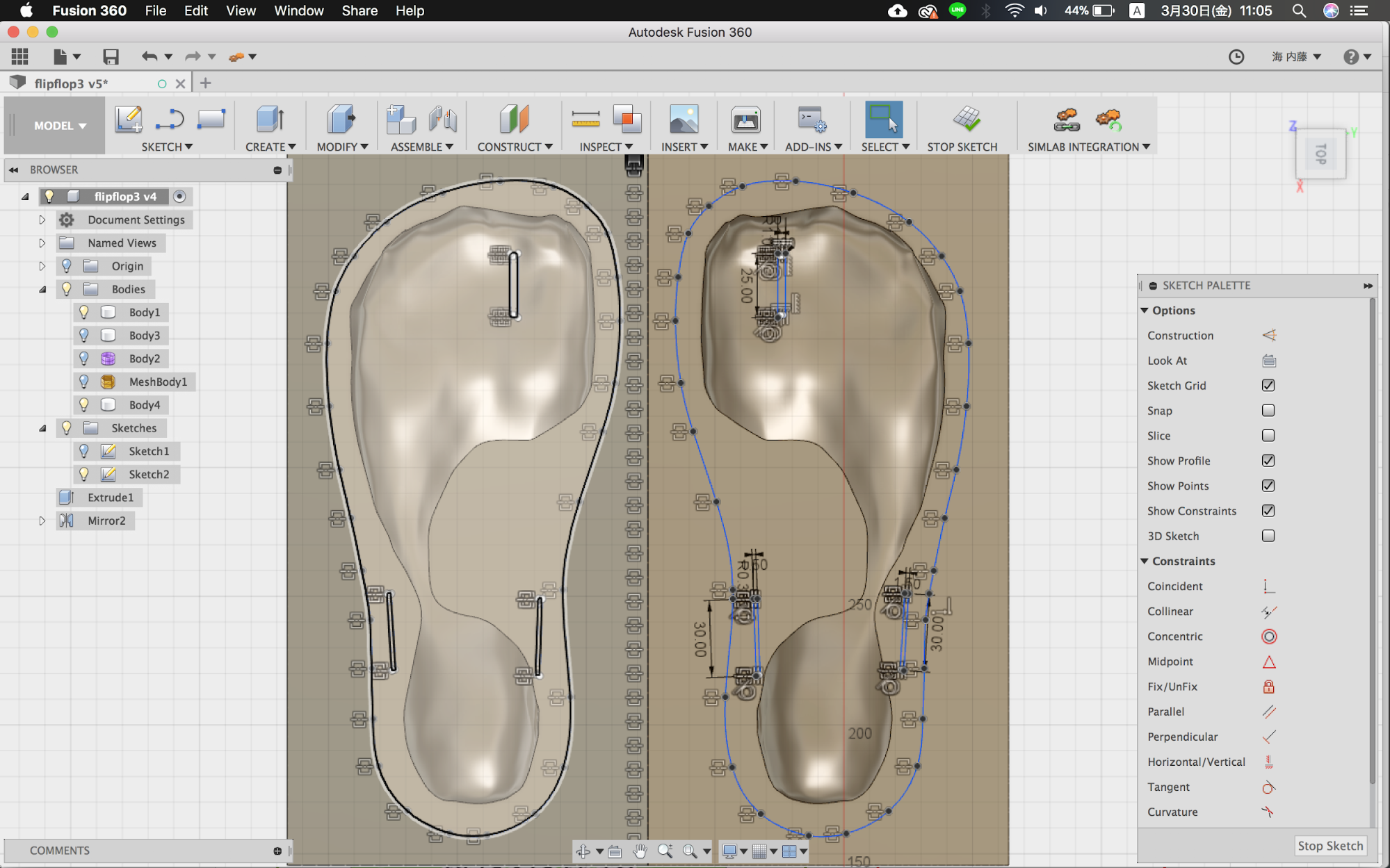

右足のモデルから左足をつくる

以上で右足が完成したので、ミラーを使って左足を作成する。(モデルモード:作成>ミラー)

ミラーの基準面は既存ボディの左サイドの面を選択して作成する。

スケッチ(サンダルの輪郭線)も同様にミラーする。(スケッチ>ミラー)

ミラーの基準線は、先ほどと同様既存ボディの左側のエッジを選択。これで、両足が線対称に複製された。

NCデータ(実際の切削経路)の用意

そのままFusion360のCAMモードからNCデータを作成できる。

参考「Fusion 360 操作ガイド CAM・切削加工編」(カットシステム) 第5章:立体地図を作ろう p145

全体の流れ

1. セットアップ 主に材料の指定をする

2. ツールの新規作成

ラボ内にあるエンドミルがプリセットの中になかったため新規で追加した(最初の一度のみでOK)

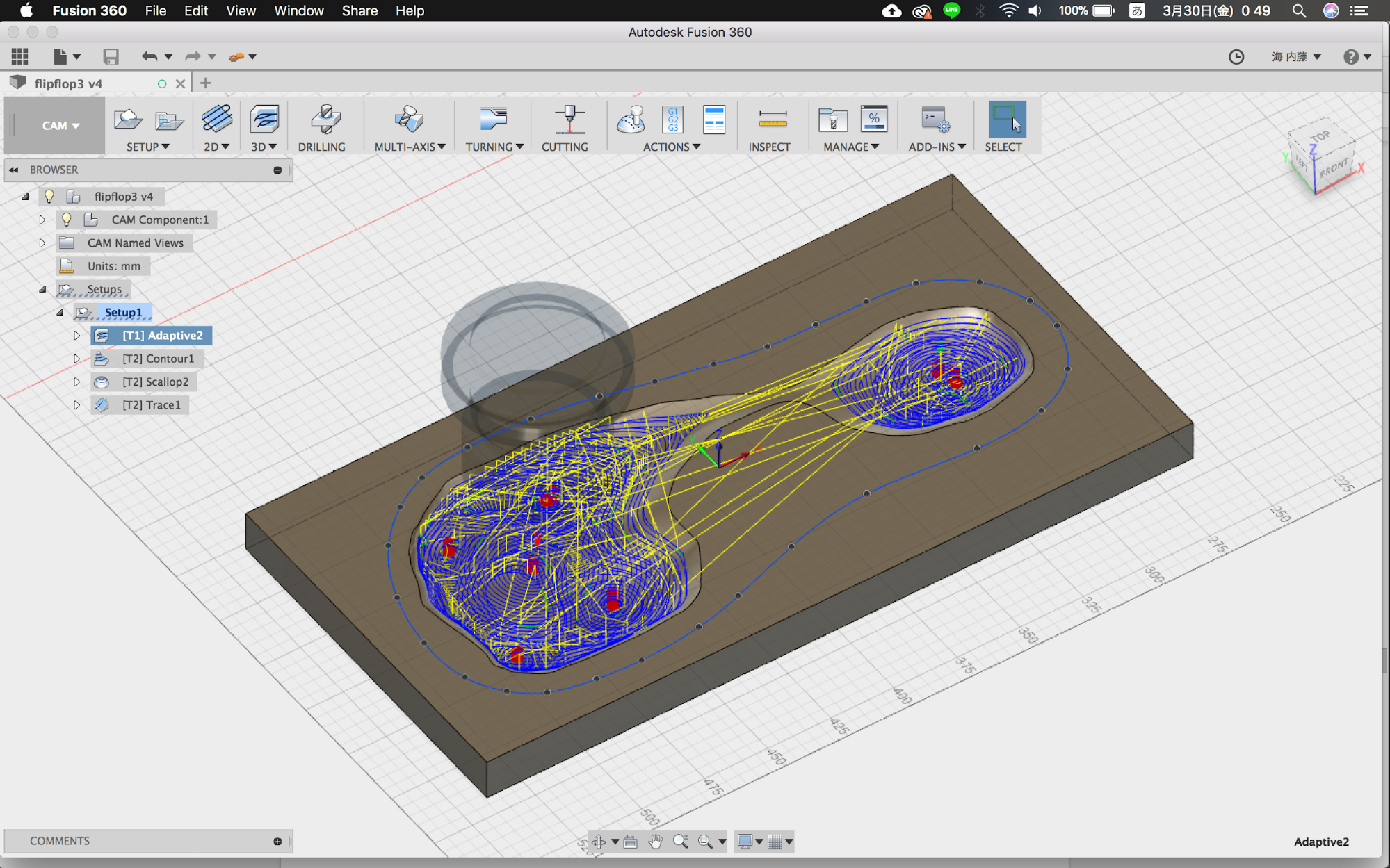

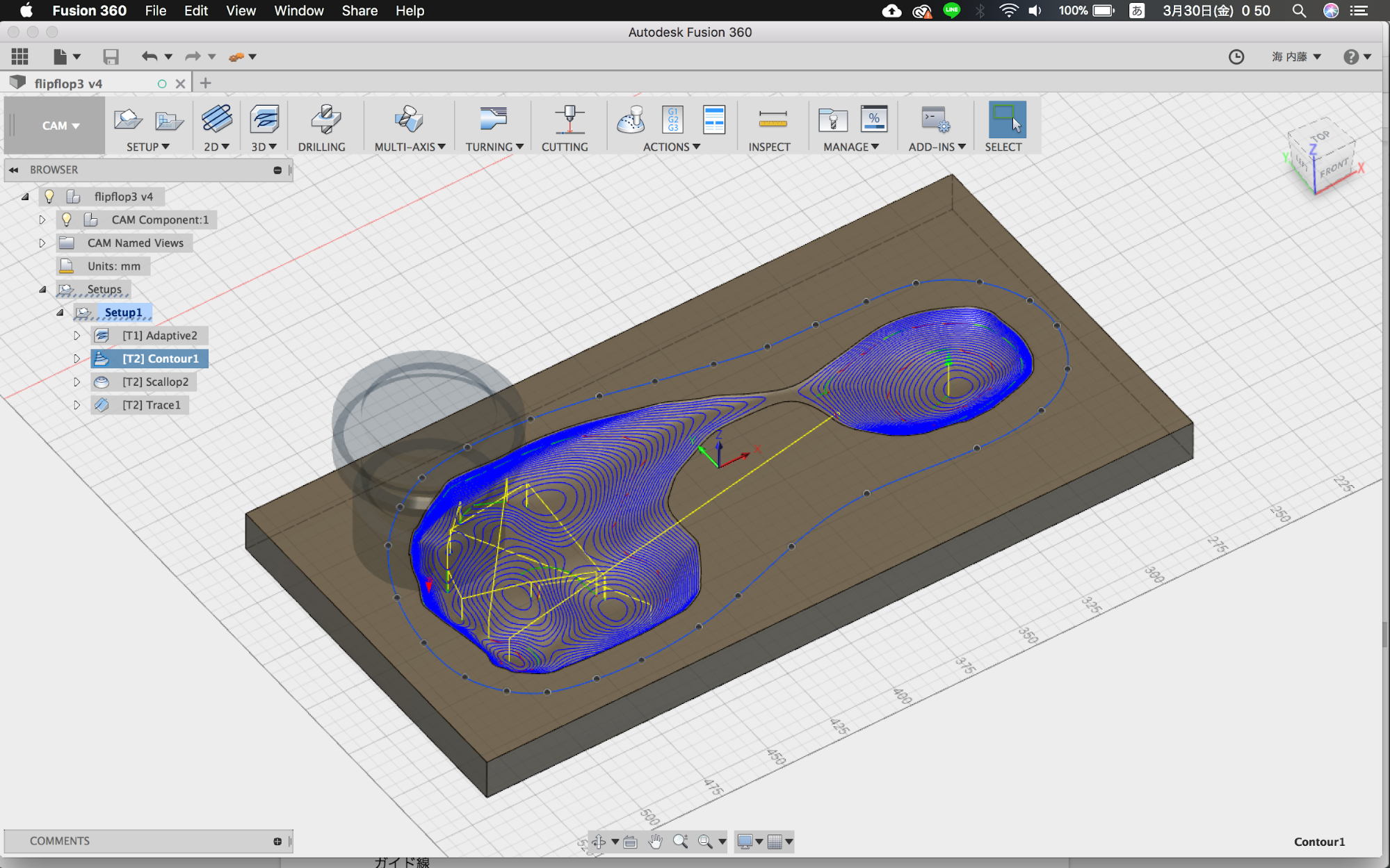

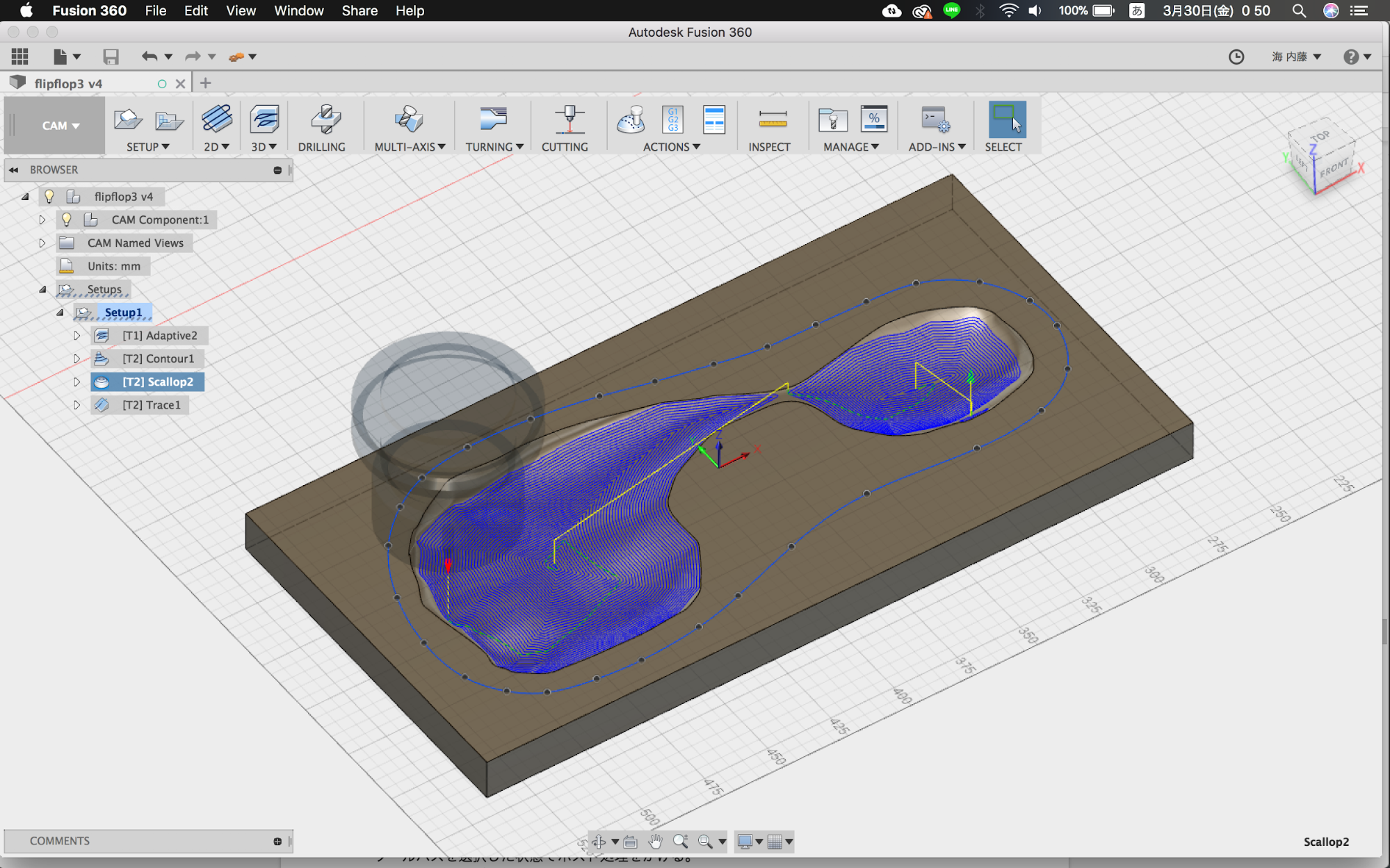

3. ツールパスの作成 上記のチュートリアルの設定を参考にした。 まずはAdaptiveで荒削りする。これは一度深く掘って、そこから横方向へ穴を広げていく切削方法。ツールは太いフラットエンドミルを使う。 次に、Contour(等高線)で急勾配の箇所を細かく削り滑らかにする。(等高線は急勾配の箇所にパスを多くつくる) そして、Scallopで勾配の少ないところを仕上げる。あとでレーザーカットする輪郭線をTraceで1回軽く削ってマークする

2. ツールの新規作成

ラボ内にあるエンドミルがプリセットの中になかったため新規で追加した(最初の一度のみでOK)

3. ツールパスの作成 上記のチュートリアルの設定を参考にした。 まずはAdaptiveで荒削りする。これは一度深く掘って、そこから横方向へ穴を広げていく切削方法。ツールは太いフラットエンドミルを使う。 次に、Contour(等高線)で急勾配の箇所を細かく削り滑らかにする。(等高線は急勾配の箇所にパスを多くつくる) そして、Scallopで勾配の少ないところを仕上げる。あとでレーザーカットする輪郭線をTraceで1回軽く削ってマークする

4. ポスト処理

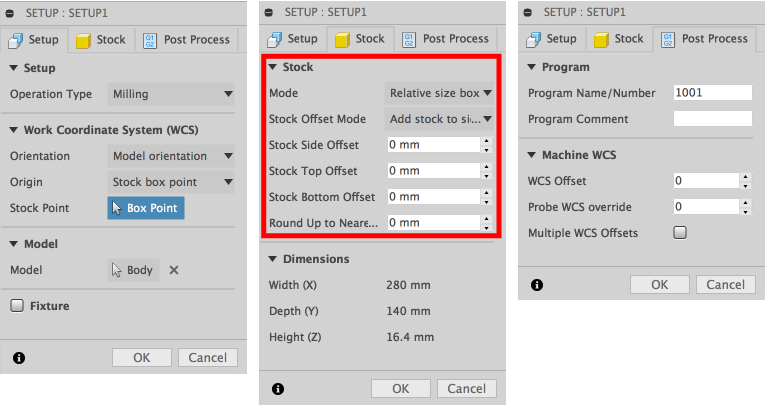

セットアップ

主に材料の指定を行う。

・Operation TypeがMilling(ミーリング)になっていることを確認。 ・Stock(材料)タブ:Mode “Relative size box” (モデルを木材の大きさと合わせているので、モデル基準でオフセットは全てゼロにする。)

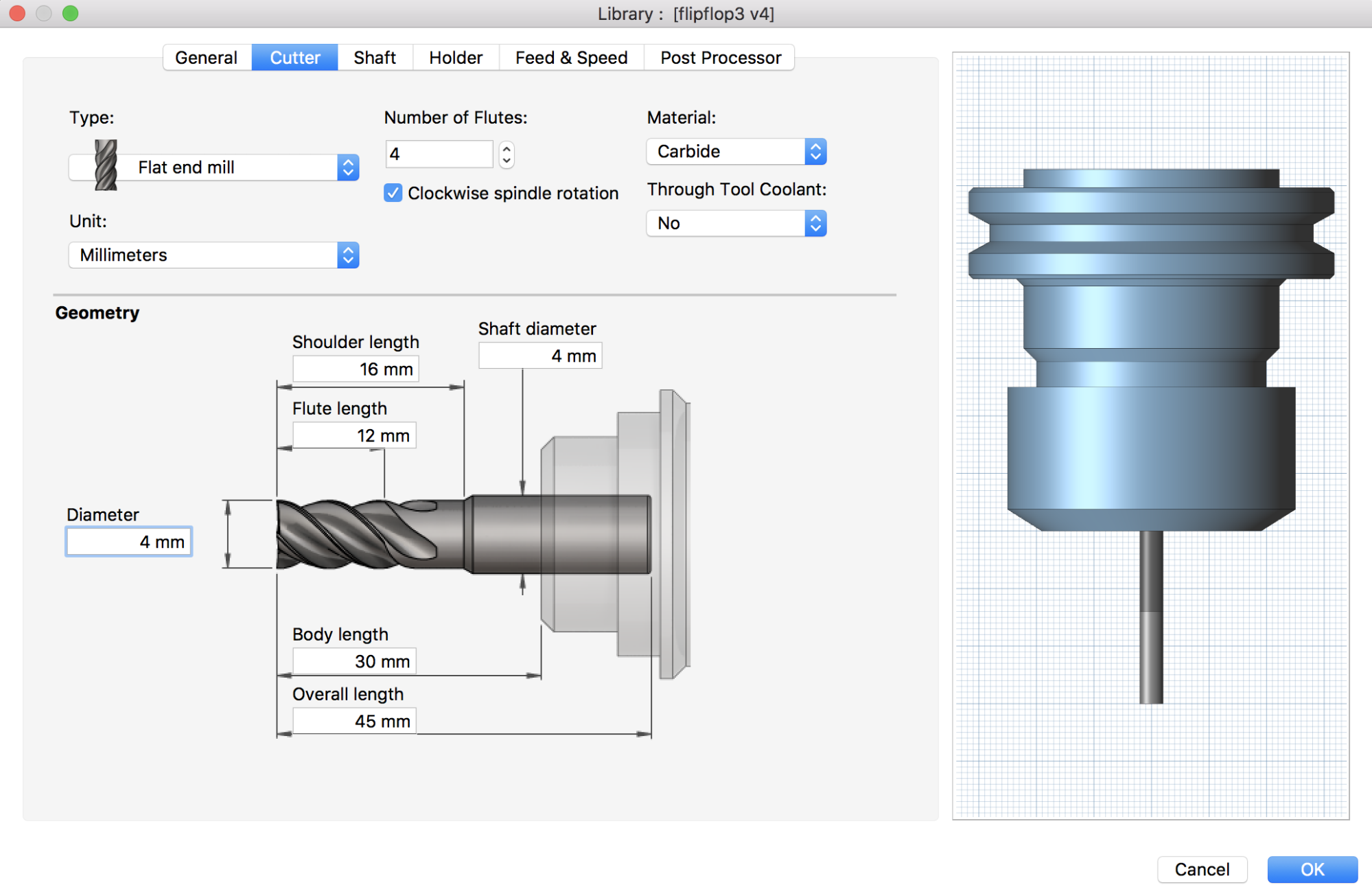

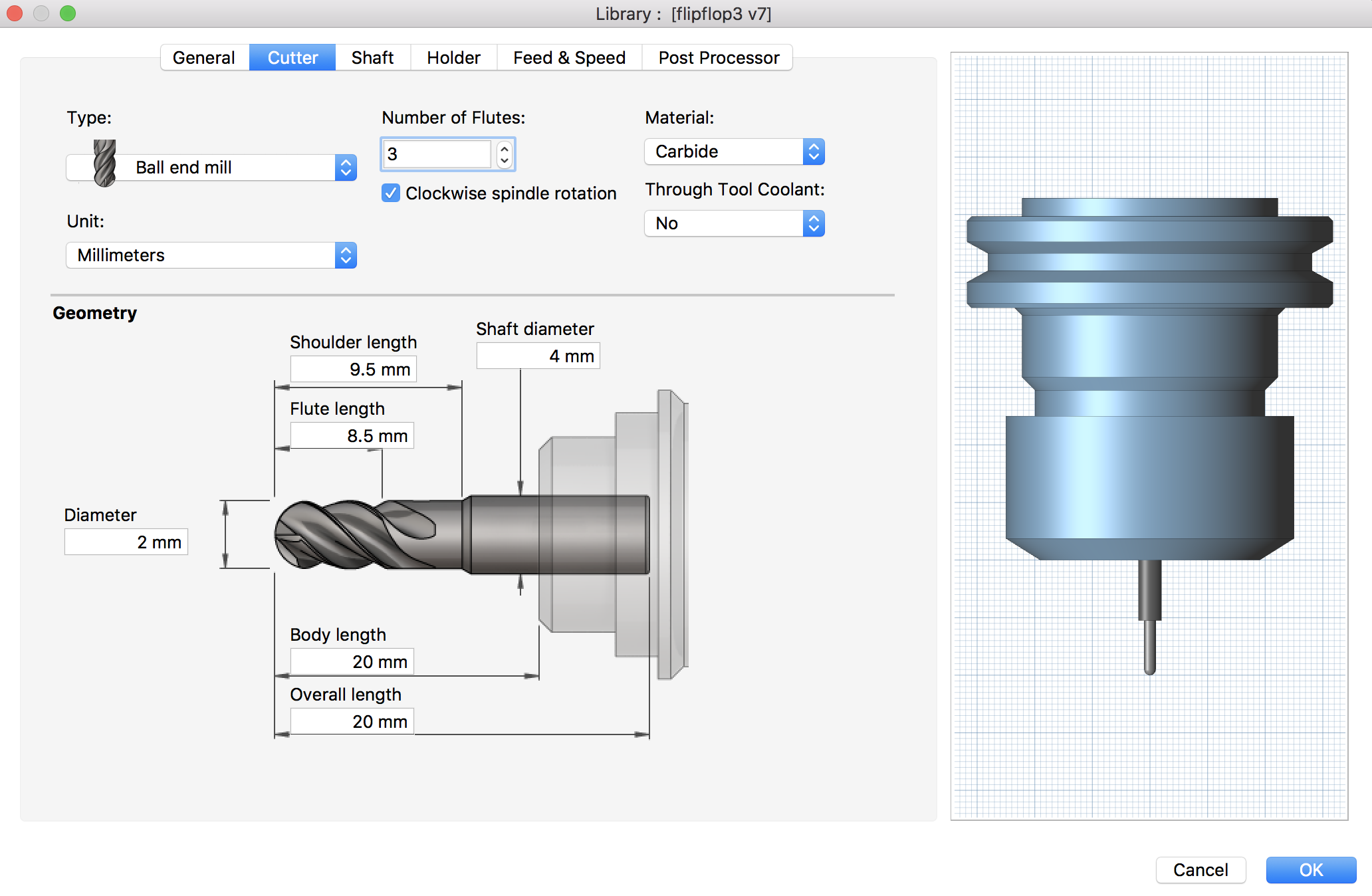

新規エンドミルの追加

ツールパスを作成する際、使用するエンドミルがプリセットにない場合、新しくエンドミルを作成する必要がある。

ツールを選ぶ画面の右上にあるアイコンをクリックして、下記のツールをそれぞれ追加する。(パラメーターは画像参考)

・フラットエンドミル(4mm径)

・ボールエンドミル(2mm径)

荒削り

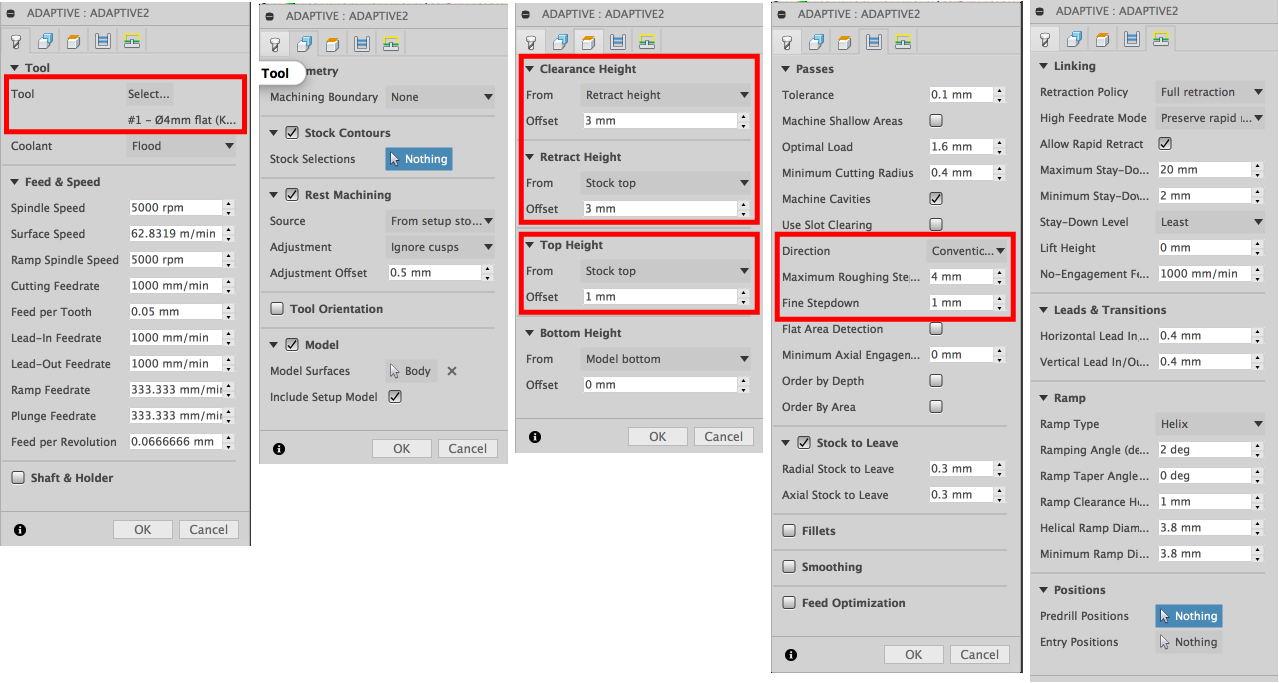

Adaptiveツールパス

パラメータ画像参考

仕上げ①

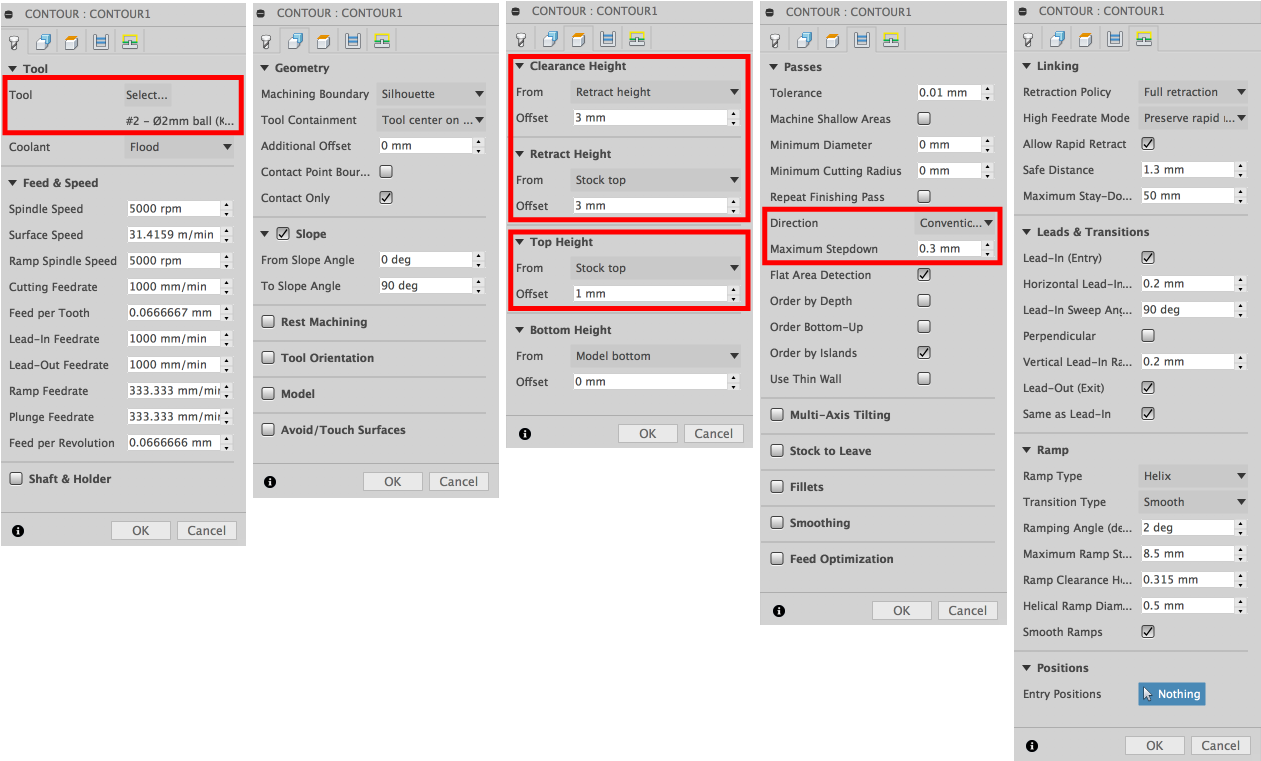

Contour(等高線)ツールパス

パラメータ画像参考

仕上げ②

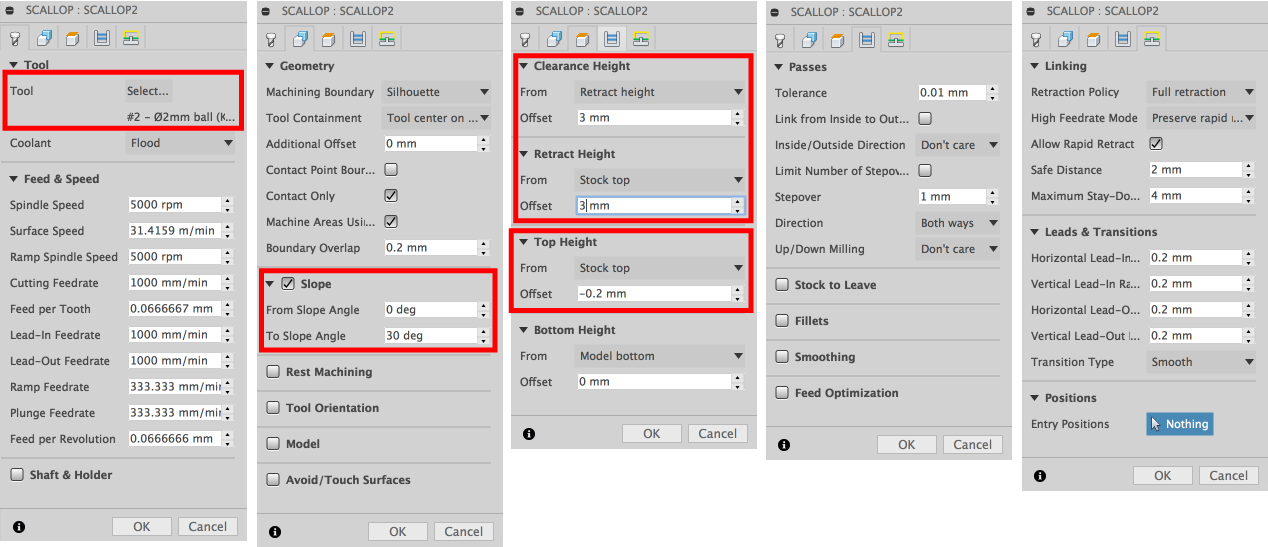

Scallopツールパス

パラメータ画像参考

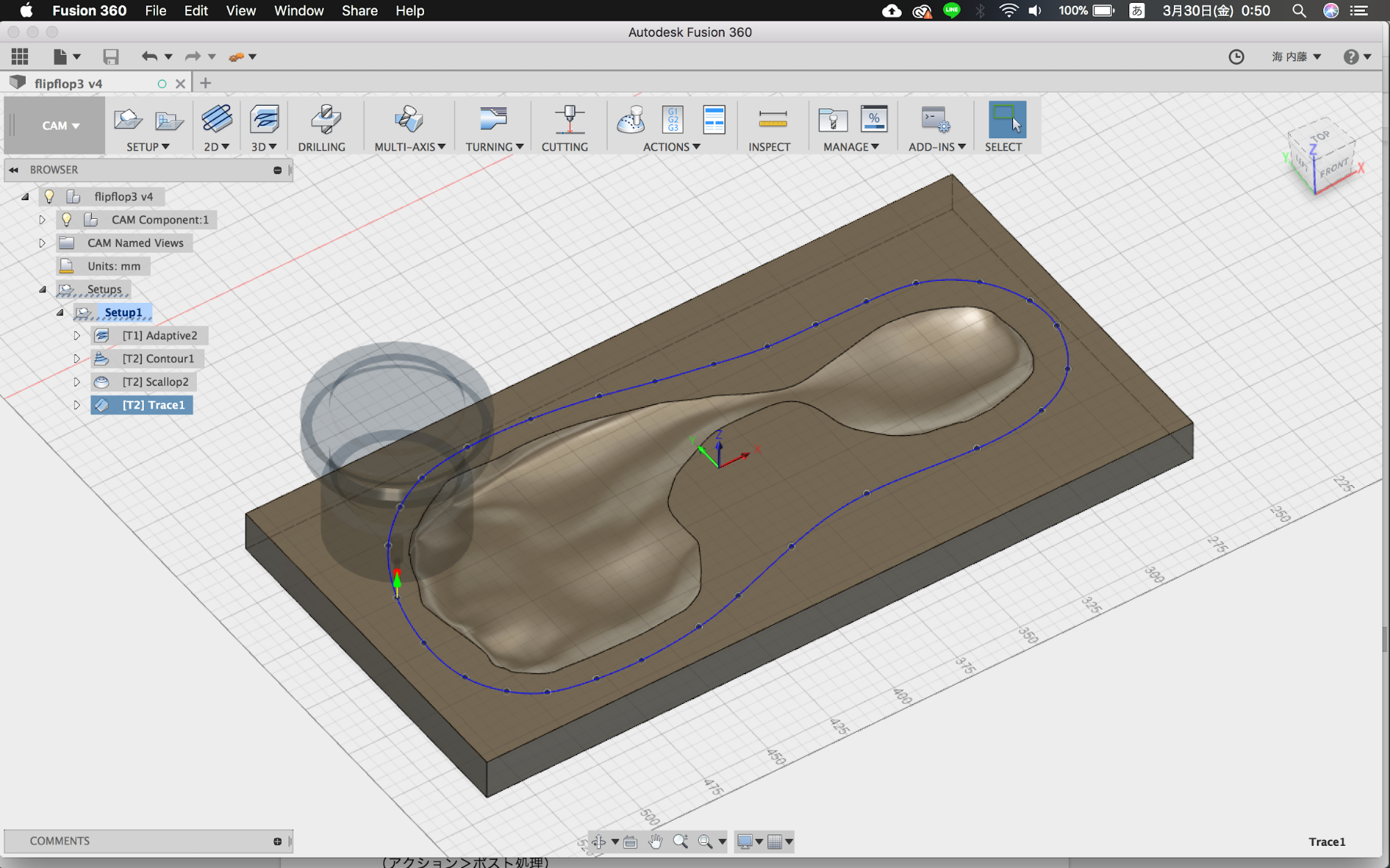

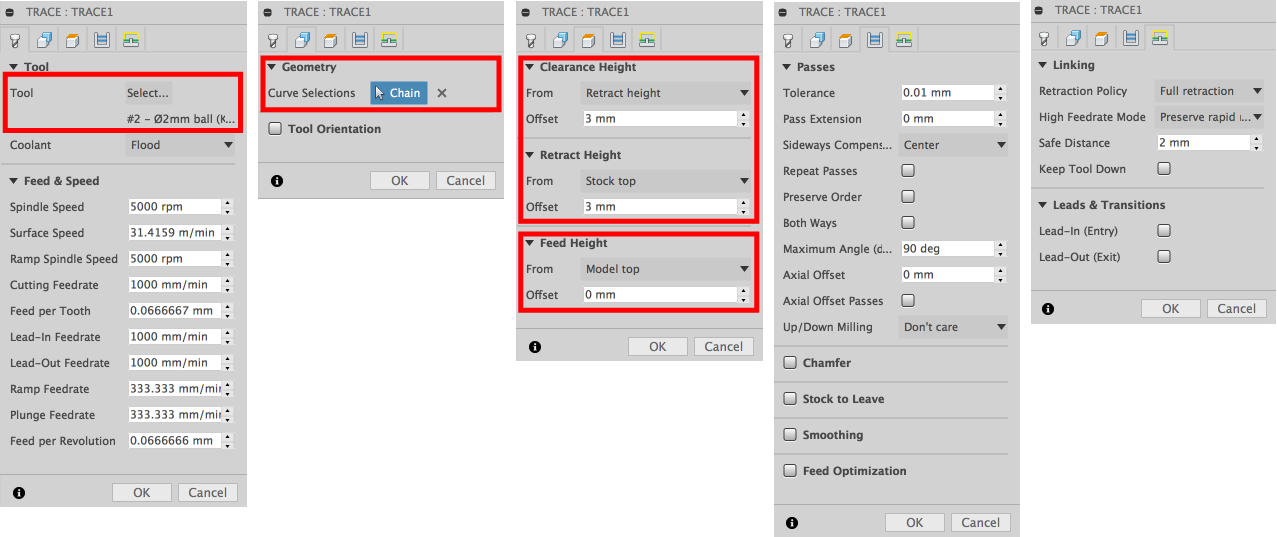

ガイド線

Traceツールパス

パラメータ画像参考

ポスト処理

Kitmillのポストプロセッサをインストールする

参考「Fablab平塚 Fabbleドキュメント」

参考「Fablab平塚 Fabbleドキュメント」

ツールパスを元にNCコードを生成する。

ツールパスを選択した状態でポスト処理をかける。 (アクション>ポスト処理)

ポストプロセッサにKitmill seriesが選択されていることを確認。 OKを押す。

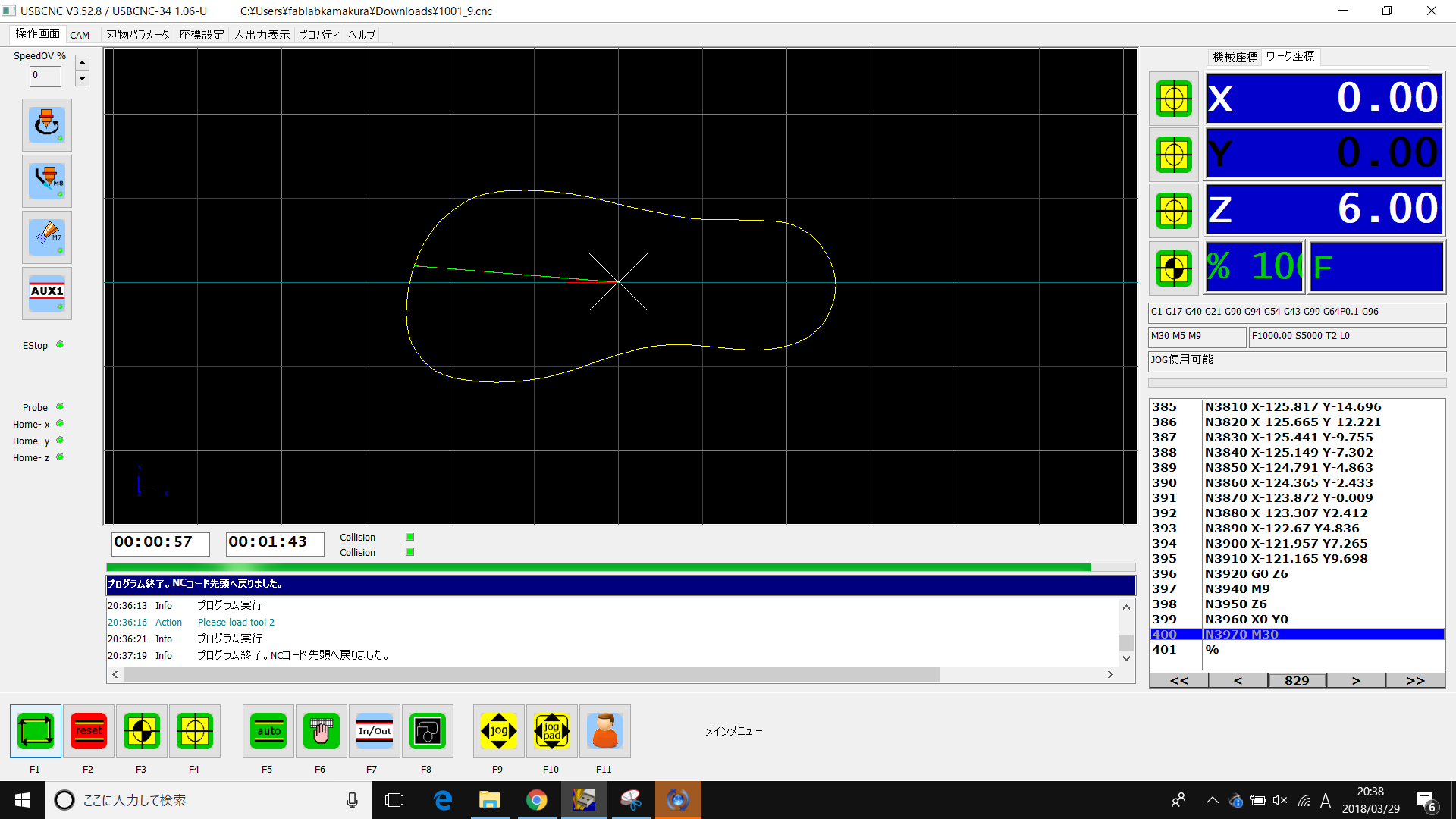

任意のフォルダにNCファイルが出力されるので、それをCNCUSBで読み込む。

ツールパスを選択した状態でポスト処理をかける。 (アクション>ポスト処理)

ポストプロセッサにKitmill seriesが選択されていることを確認。 OKを押す。

任意のフォルダにNCファイルが出力されるので、それをCNCUSBで読み込む。

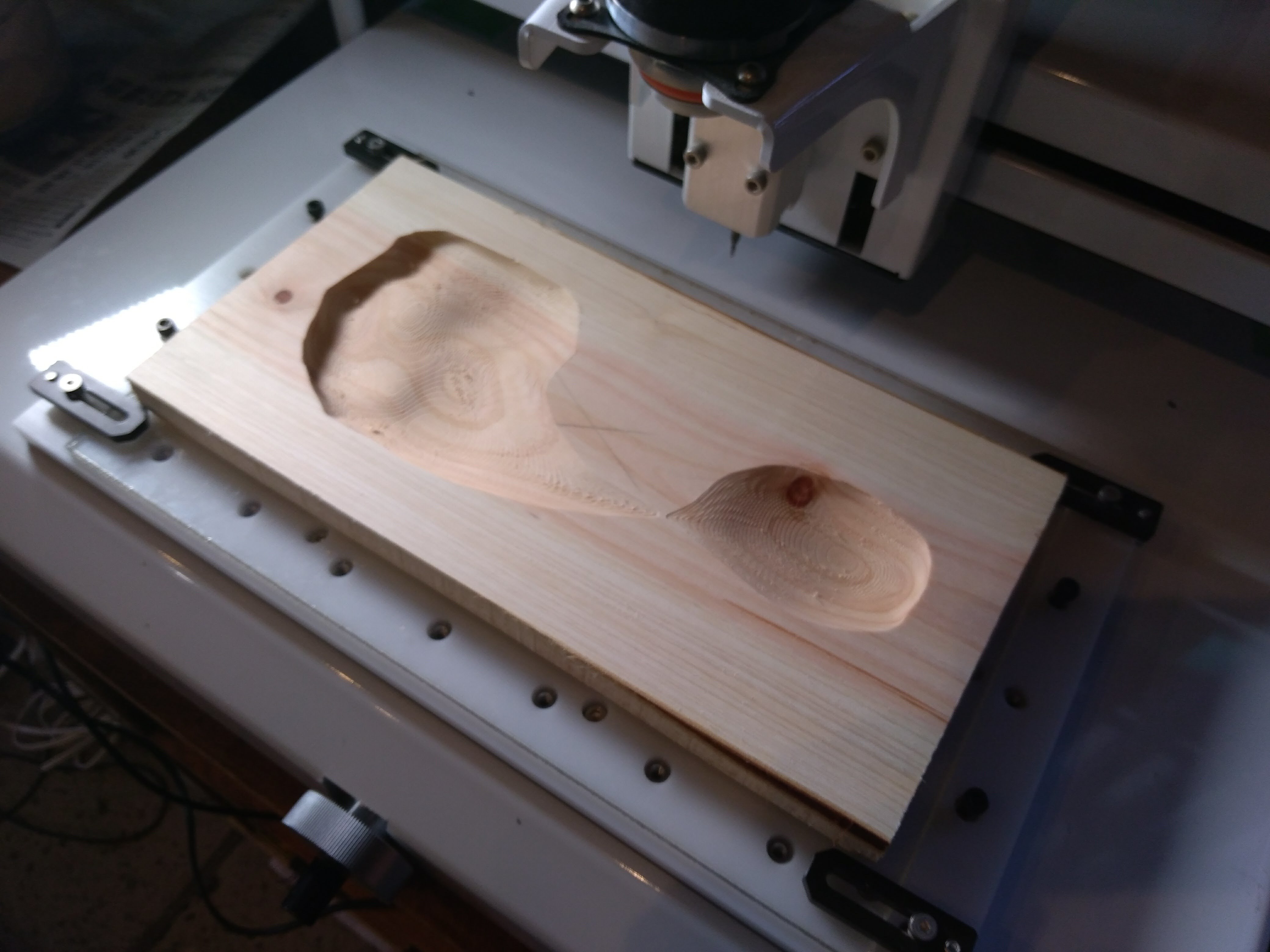

切削

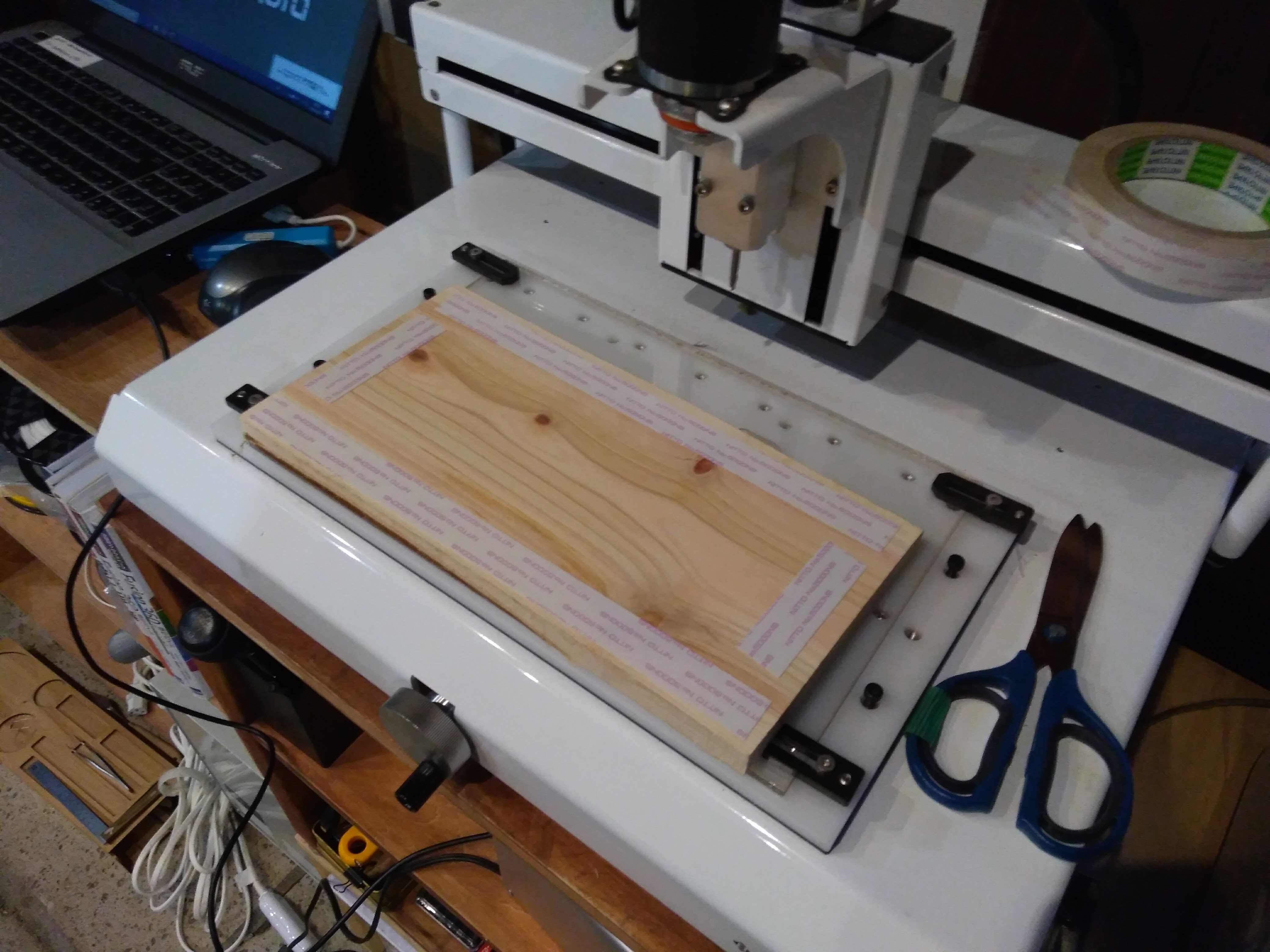

材料の固定

両面テープNitto5000を使用。

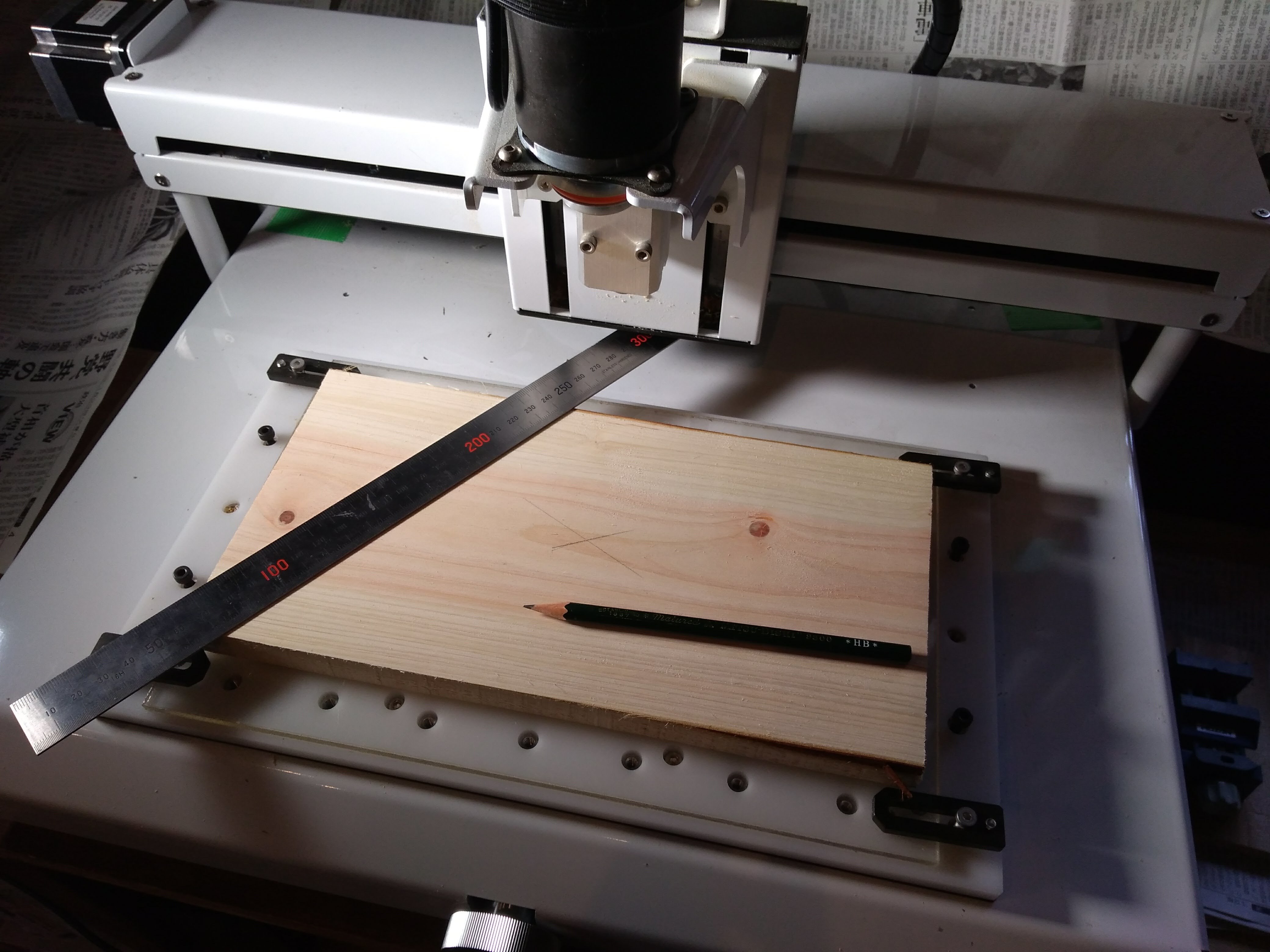

原点合わせ

材料の中心で原点を合わせる。

鉛筆で材料に対角線を描き、中心をマーク。 USBCNC上で操作できる範囲で、ビットをマークしたポイントに動かし、最後はビットを緩めて落とす。 USBCNC上で原点を設定する(上記リンク参照)

最後に、ビットを少しあげておく。

鉛筆で材料に対角線を描き、中心をマーク。 USBCNC上で操作できる範囲で、ビットをマークしたポイントに動かし、最後はビットを緩めて落とす。 USBCNC上で原点を設定する(上記リンク参照)

最後に、ビットを少しあげておく。

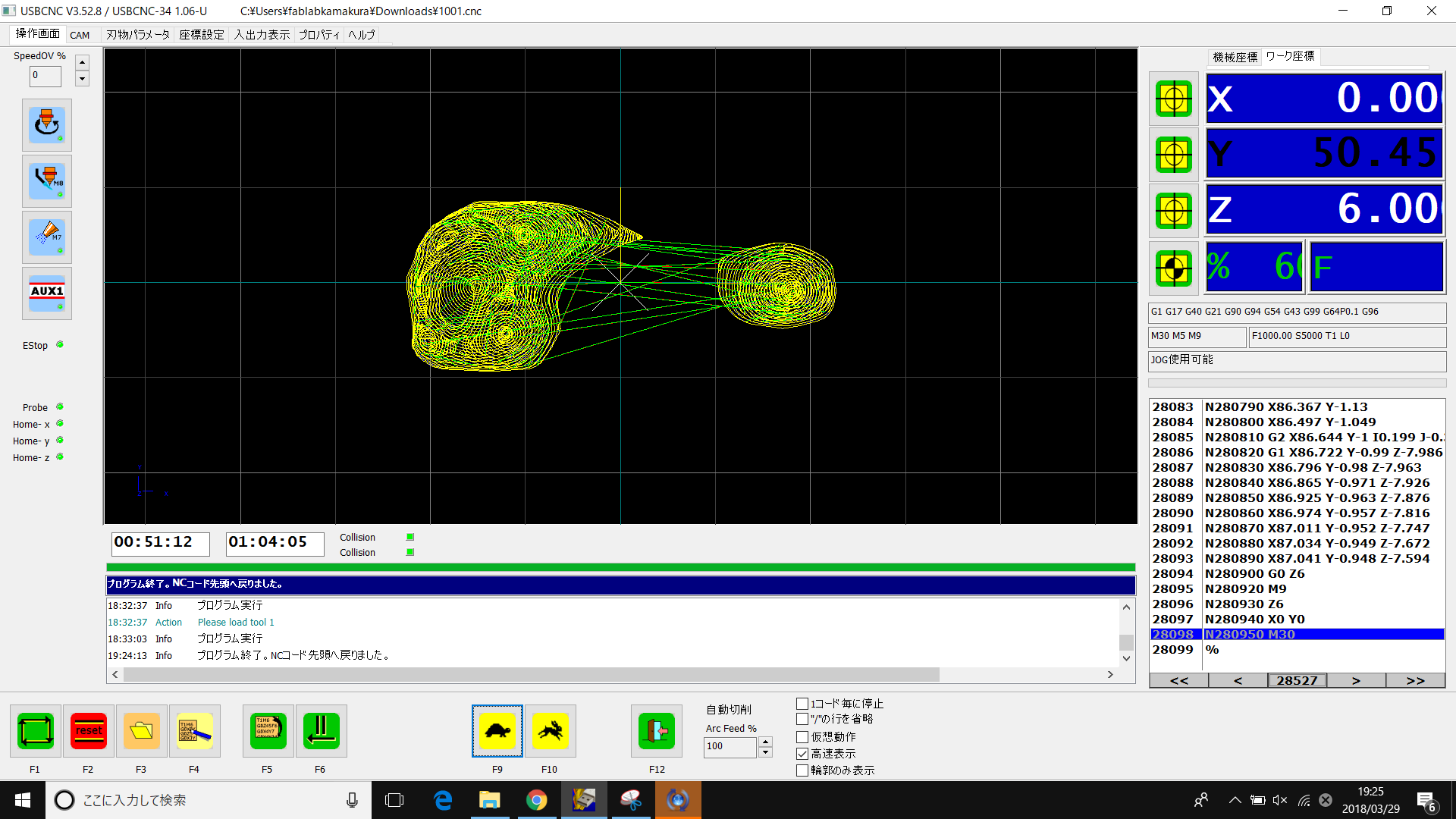

切削(荒削り)

荒削り

・Adaptiveツールパス

パラメータ

フィードレート60%(USBCNC)

実際の切削時間:51:12

・Adaptiveツールパス

パラメータ

フィードレート60%(USBCNC)

実際の切削時間:51:12

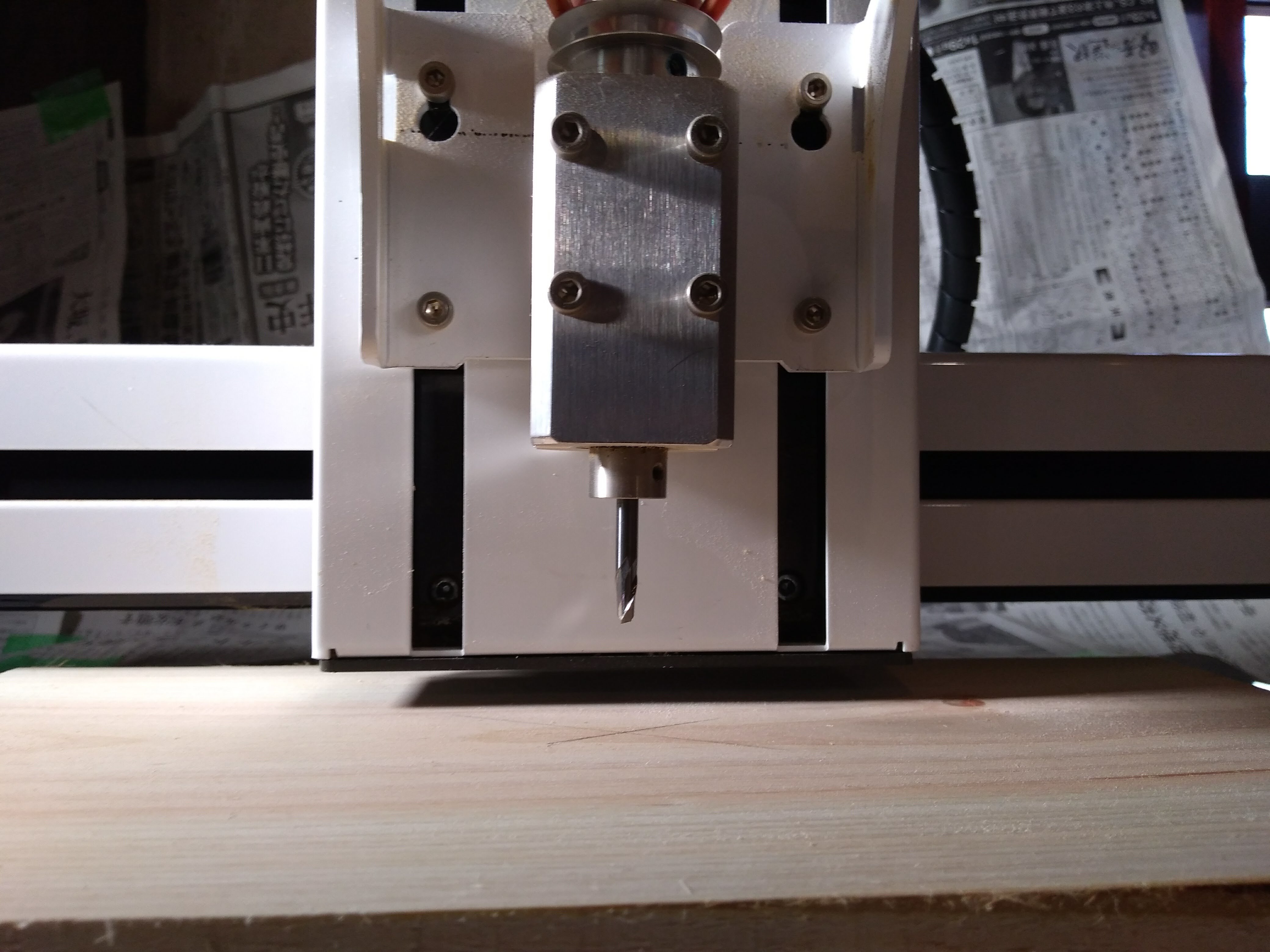

エンドミルの交換

エンドミル付け替え Z軸原点調整(加工位置がずれるためXY軸は動かさないこと)

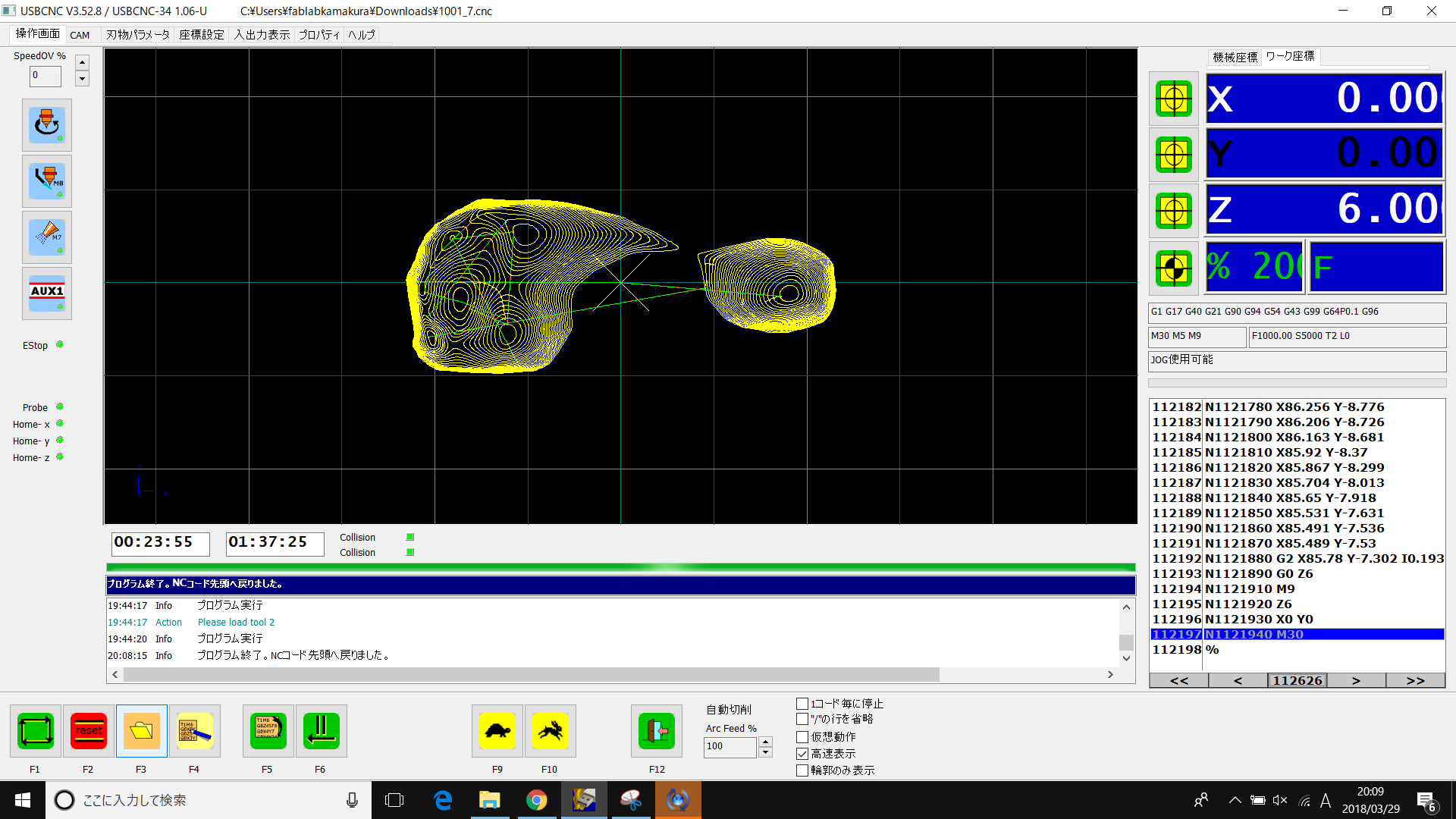

切削(仕上げ①)

・Contour(等高線)ツールパス

パラメータ

フィードレート200%(USBCNC)

実際の切削時間:23:55

パラメータ

フィードレート200%(USBCNC)

実際の切削時間:23:55

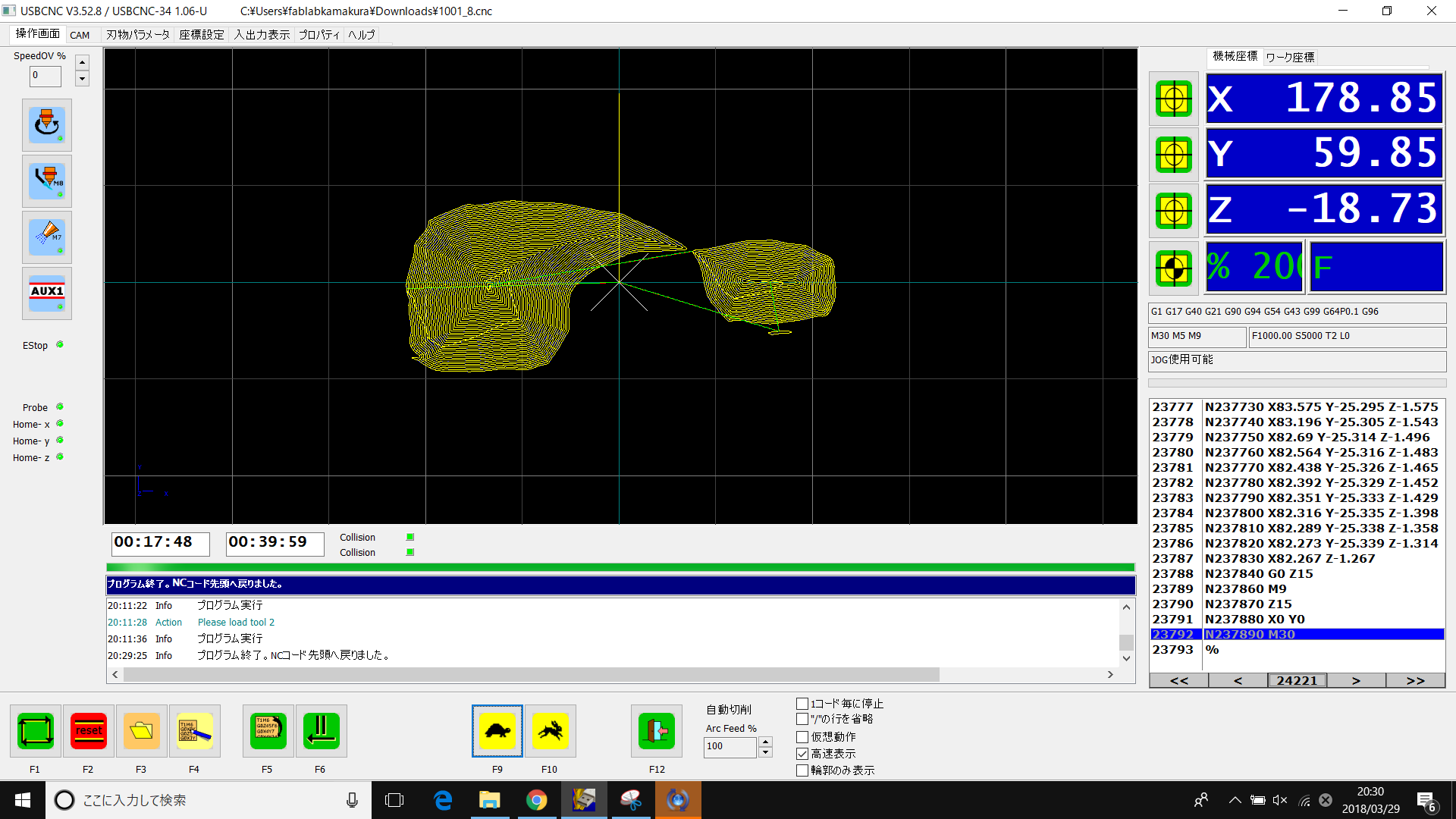

切削(仕上げ②)

・Scallopツールパス

パラメータ

フィードレート200%(USBCNC)

実際の切削時間:17:48

パラメータ

フィードレート200%(USBCNC)

実際の切削時間:17:48

切削(ガイド線)

・Traceツールパス

パラメータ

フィードレート100%(USBCNC)

実際の切削時間:00:57

パラメータ

フィードレート100%(USBCNC)

実際の切削時間:00:57

その他加工

・ストラップの制作

・ストラップを通す穴開け

・輪郭線のレーザーカット(失敗)

・輪郭線のソーイング

・サンディング

・裏面のストラップ格納溝の加工

・ストラップの取り付け /付け根部分の処理

・ソールラバーのレーザーカット

穴あけ→穴同士をつなぎスリットに

3.5mm径のドリルを使ってスリットの両端に当たる箇所にそれぞれ穴を開ける。

コッピングソーで穴をつなぎ、スリットにする。

その後ヤスリで整える。

ストラップ部分をつくる

ラボにあったラクダの皮を適当な大きさに切り、レーザーカット。

加工後は切断面にススが付いているため、汚れないようにテープでマスキングしている。

輪郭線のレーザーカット(失敗)

パラメーター(Power:95、Speed:0.05)で2度切りしたが切れず、表面が焦げ付いてしまった。

レーザーによるカットは諦めた。

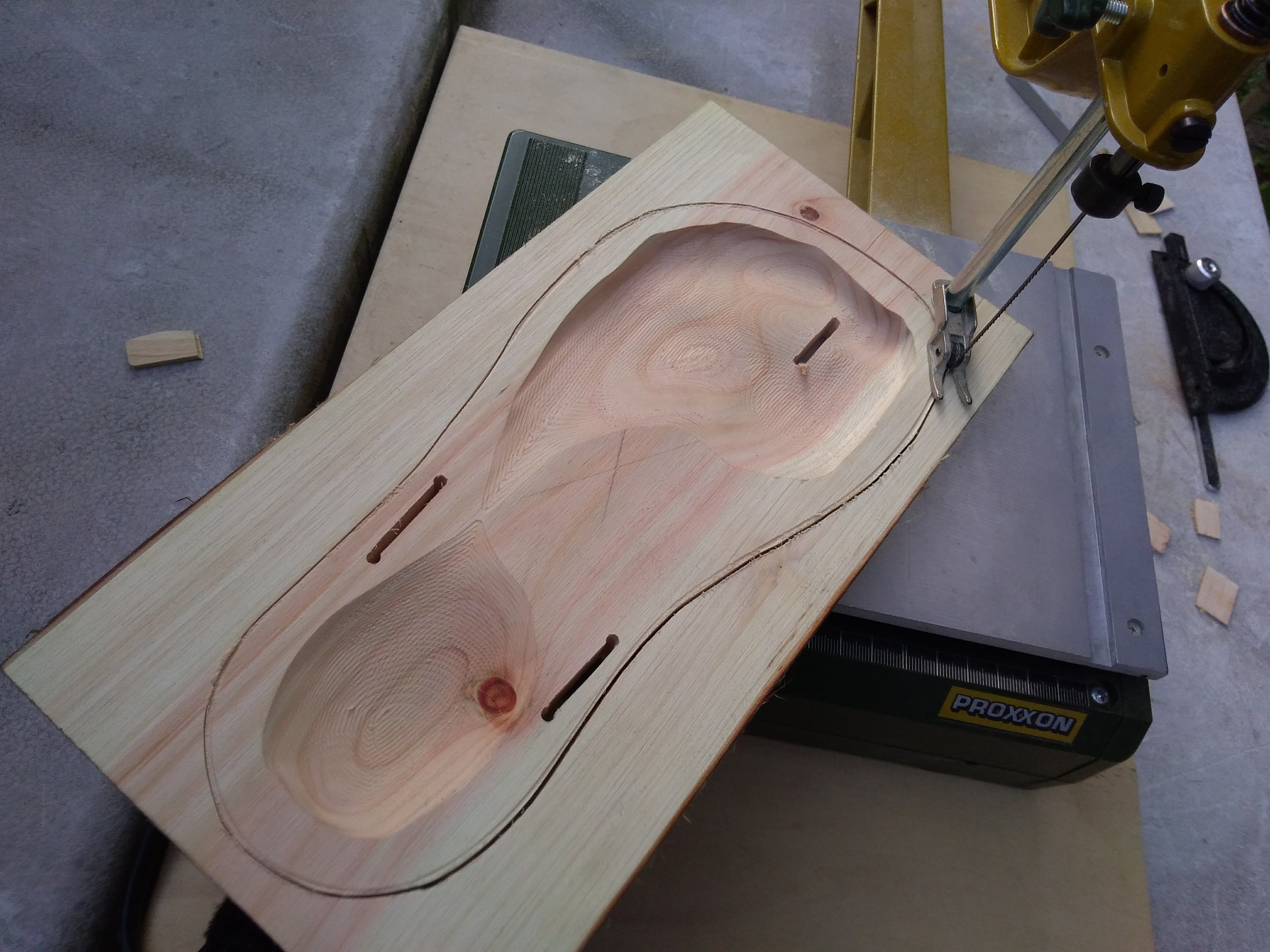

輪郭線のソーイング

仕方なくコッピングソーで切る。

めんどくさいが、仕上がりは結果的にレーザーよりも美しくなった(焦げがない)

サンディング

ベルトサンダーを使用。

裏面のストラップ格納溝の加工

ストラップをサンダルの裏に巻き込むようにして固定するため、ストラップの厚み分だけ窪みが必要だった。

レーザーカッターの彫刻で適当な四角形を作り、目算で位置合わせして彫り込む。

パラメーター(Power:90, Speed:8)

上の溝は2度彫刻。

下の溝は1度。

ストラップの取り付け /付け根部分の処理

ストラップの付け根の部分が広がると足を入れにくいだけでなく、指に負担がかかるため、まとめて一本にする。

百均ダイソーの綿バイアステープ(黒)を使用。

百均ダイソーの綿バイアステープ(黒)を使用。

Titebondで接着。

ラバーソールのレーザーカット

Fusionのスケッチから書き出したベクターデータを1.5mm外側へオフセット(レーザー消失分とヤスリしろ)し、レーザーでカットする。

下の凸凹がどうしてもうまく切れないので、最後はカッターで切断。

材料は、ビブラムスポンジ(ロイヤルリビングK.K、東急ハンズ新宿で購入)

アセンブル

ストラップを全て通し裏面で接着。

ゴムソールを裏面に接着してクランプで固定する。

(防水工程が間に合わなかったため、実際には仮止め)