イライラをワクワクに変える楽器が作りたい!

私の父はオーダーメイドの靴をつくる職人だ。お店では、父が一人で切り盛りしているため、少なからずお客様を待たせてしまうことがある。その待っているときのストレスを、ワクワクに変えられるような楽器をつくりたいと思った。

また、楽器をつくるうえで、電子回路を用いず、その楽器と人の体だけで音が出せるという点にこだわりたいと思った。私は一年前からアコースティックギターを始め、練習している。ここでエレキギターを選ばなかった理由は、楽器と私の手だけで、とても美しい音が出たことに感動し、とても惹かれたからだ。この体験から今回私は、楽器と人の体だけで音が出せるようにしようと思った。

何をつくる?

待ち時間中の人を想像したとき、手の爪で机をたたく行為が頭に浮かんだ。調べてみるとそれは、一定のリズムを刻んで平静を保とうとする心理的な行動だという。そこで私は、このストレスからくる行為から、楽しい音が出たなら、この行為をした人のストレスをワクワクに変えられるのではないかと考えた。

そのために、爪でたたくところが太鼓のようになっていて、楽しい音が出るような仕組みを考えた。また、それぞれの指から違う音を出せば、ただ爪で机をたたいているだけだったのに音楽を演奏しているようになるのではないかと考えた。

0からのスタート

私は今回、初めて3Dプリンターを使用した。造形の仕方をはじめ、何も知らない、まさに0からのスタートだった。

TinkerCADを使用して、まずはキーホルダーをつくってみた。そのあと、指輪をつくることによって、造形物の置き方による出来具合の違いについて知った。

太鼓の名前は?

"taco toco"

"taco"の部分の由来は二つあり、一つは、私の”たご”という苗字が”タコ”に似ているため、小学校の時タコと呼ばれていたこと。もう一つは、”太鼓”を擬音語っぽく縮めてみたこと。

"toco"の部分の由来は、太鼓をたたくかわいらしい擬音語”トコトコ”。

新しい擬音語のような、かわいらしい、丸みを帯びた名前にしたかった。

試作品

まずはいくつか小さな試作品を作ってみた。

さて、どんな形にしよう?

計5つの試作品より、革が取り外し可能な円筒で、できるだけ地面に触れない太鼓がよいことが分かった。また、手の触れる部分はできる限りフラットであるべきだと考えた。

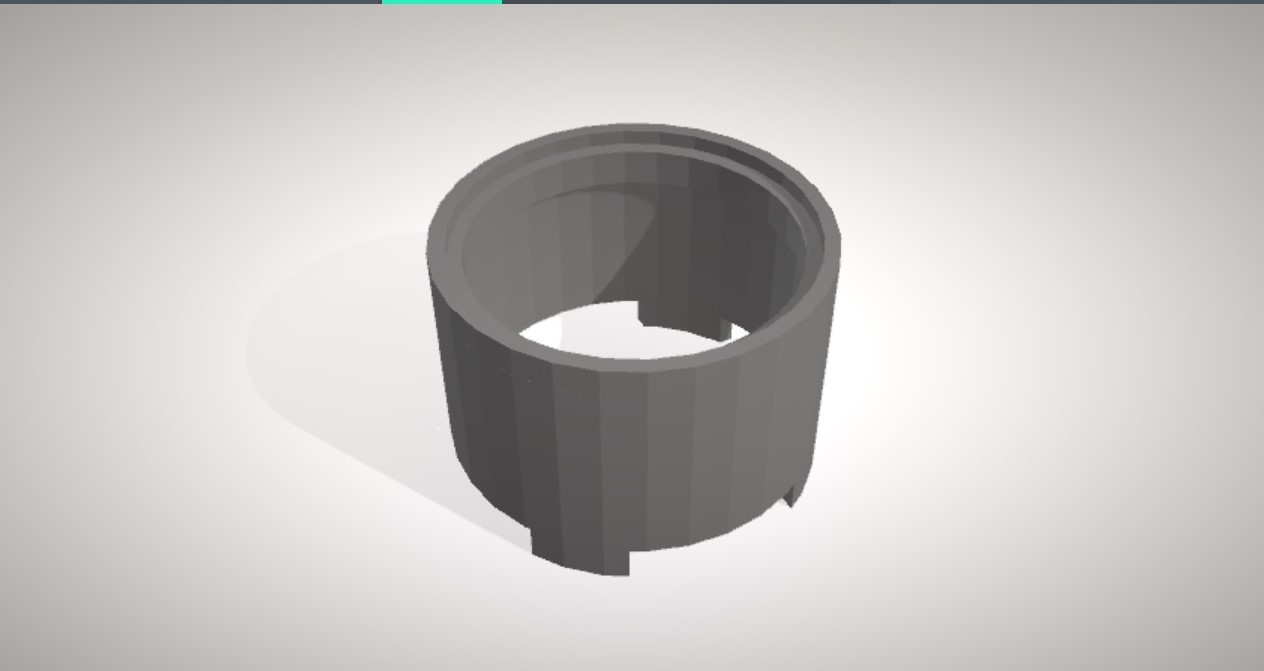

筒をつくる

計5つの試作品より、ひたが取り外し可能で円筒で、できるだけ地面に触れない太鼓がよいことが分かったので、それらを踏まえて太鼓の筒をつくった。

失敗

筒:高さ40㎜、直径80㎜、厚さ2㎜、革をはめる用の溝1㎜

AfiniaH480を使って、PLAで作った。(no raft)

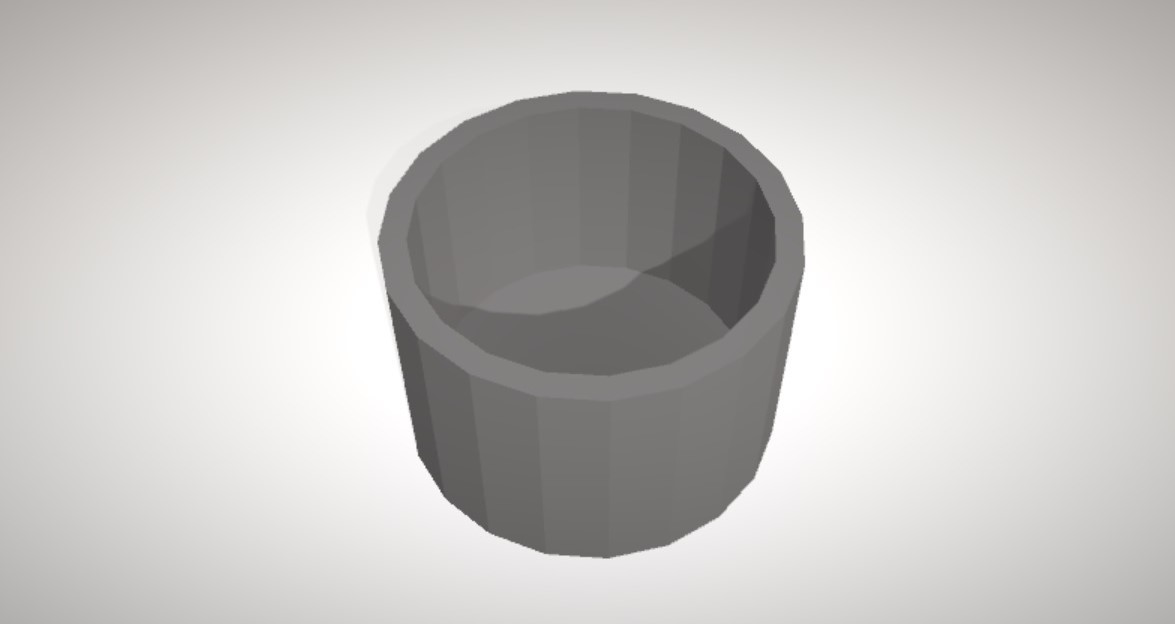

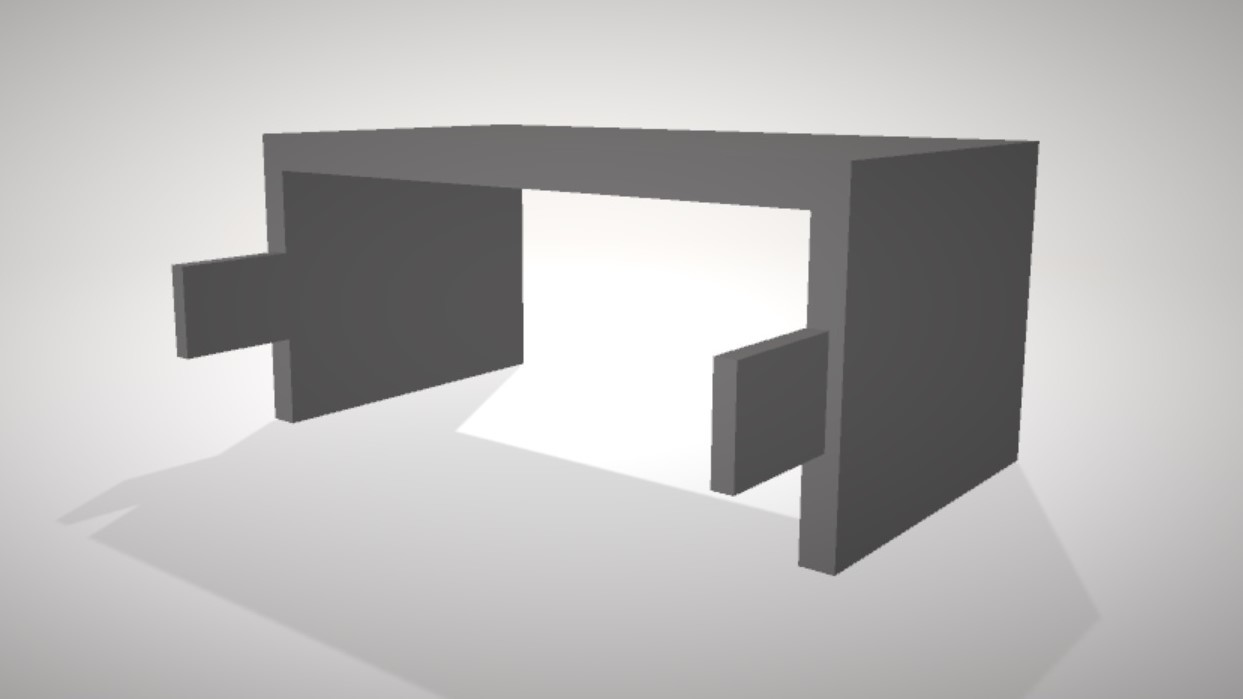

3Dデータ 筒(失敗)

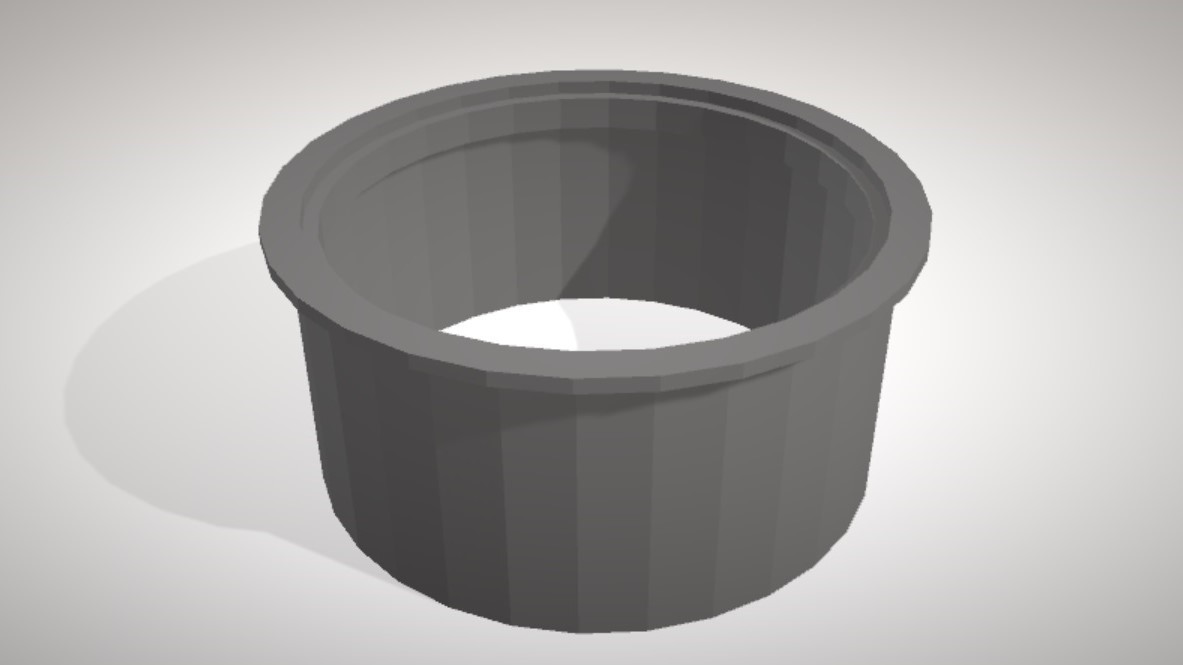

筒完成

筒:高さ40㎜、直径80㎜、厚さ2㎜

AfiniaH480を使って、PLAで作った。(no raft)

極力supportがつく部分を少なくするために、ひっくり返して配置した。

失敗から学び、革の部分のパーツをはめるための溝を2㎜の深さに直し、プリントした。

3Dデータ 筒(成功)

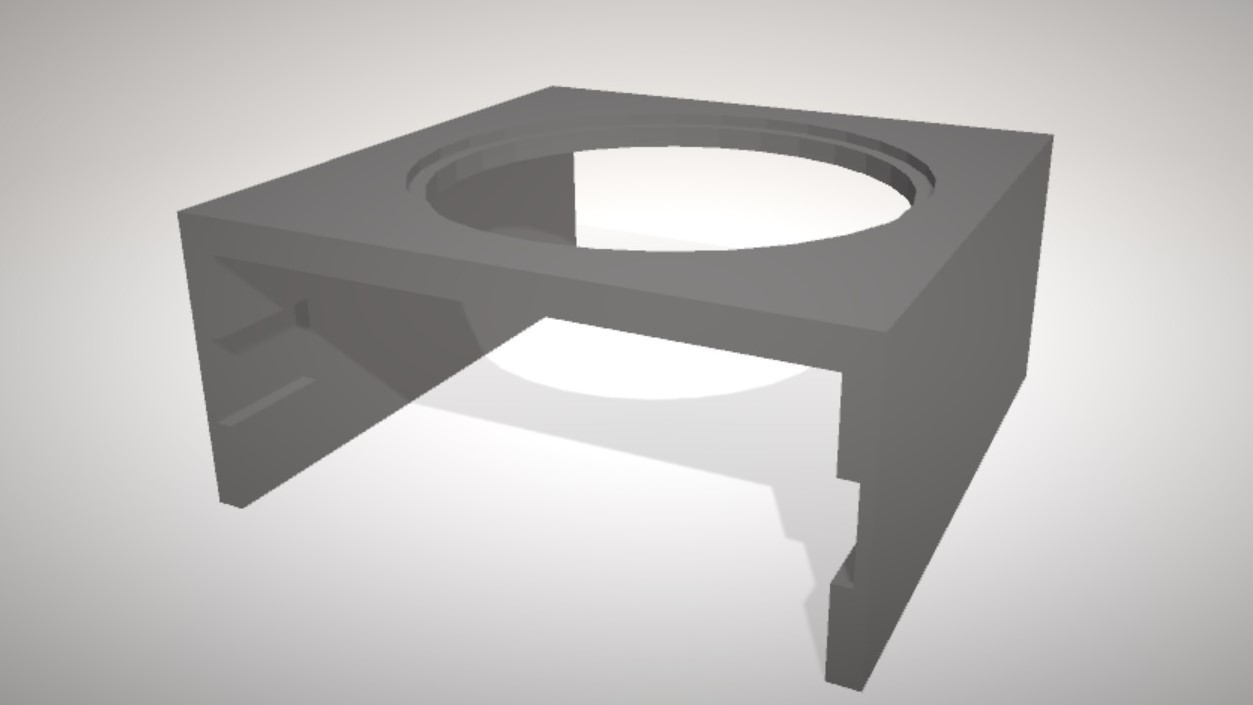

太鼓を置く土台をつくる

太鼓ができる限り浮いて、自由な状態にするために、丸い穴に太鼓をひっかける形の、手を載せる部分もある土台を考えた。

しかし、その大きさは、170㎜×110㎜で、AfiniaH400やH480では、110㎜×110㎜の構造物が限界だったので、この土台は造形することができなかった。そこで、もっと大きなものを造形できる、Makerbot Replicator 2Xを使用することにした。しかし、またここで、3Dデータが層に分解できないという問題が発生してしまった。そこで、AfiniaH400やH480で造形できる土台を考えなくてはならなくなった。

ABSの収縮

素材にABSを使用したため、穴の開いた方のパーツに、収縮によって歪みと亀裂が生じてしまった。この時私は、穴の開いた面を下にして造形をしたため、広い面が大きく収縮し、亀裂が生じたと考えられる。また、raftとの接着面も広かったために、きれいにはがすことができなかった。

分裂式土台完成

次に、穴の開いた面を横にして、土台を立てた状態で造形したところ、大きなゆがみもなく、raftとの接着面も狭くでき、きれいに造形することに成功した。別で作ったもう片方のパーツとも、しっかりくっつけることができた。

Makerbot Replicator 2Xが使えるようになった!

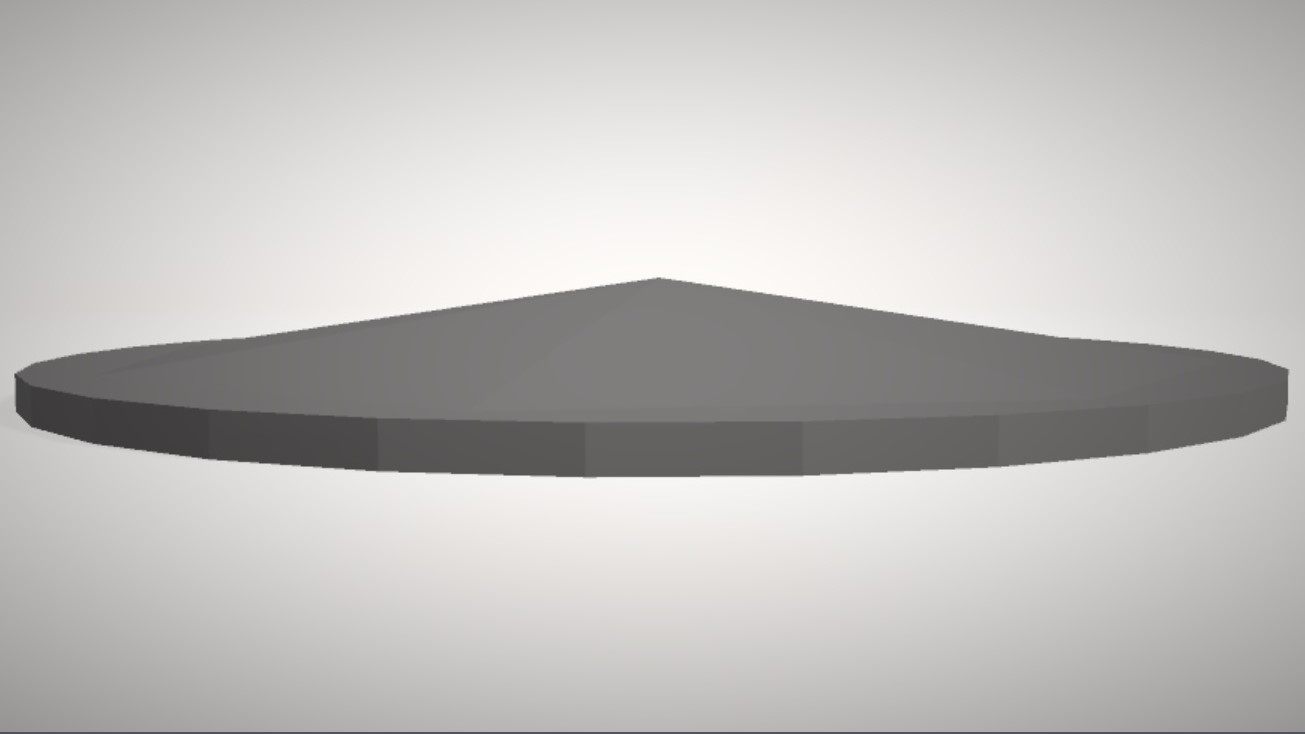

Makerbot Replicator 2Xが使えなかった原因がTinkerCADからの出力フォーマットの違いだと分かり、問題が解決できたので、継ぎ目無しの土台を造形することができた。

素材にPLAを使用したので、収縮によるゆがみもほぼなく、硬くて安定した土台になった。

3Dデータ 一体型土台

どっちの土台がいい?

ABSで作った、分裂式の方は、やはりゆがみがあるため、ガタガタしてしまう。ただ、一体型に比べて、余裕をもって広くすることができたので、手の置き心地はこちらの方が優れている。PLAの方は、一体型であるため、安定感があり、歪みもない。ちなみに革は、どちらも1㎜のPLAのものを使用した。

分裂式土台での演奏を聞いてみる

ABSは収縮しやすく、気を付けて、一番収縮しにくい置き方でプリントしたが、少し収縮していたため、つなぎ目でガタガタしてしまう。

一体型土台での演奏を聞いてみる

素材がPLAであることに加え、一体型での造形だったので、歪みがほぼゼロで、ガタガタしない。

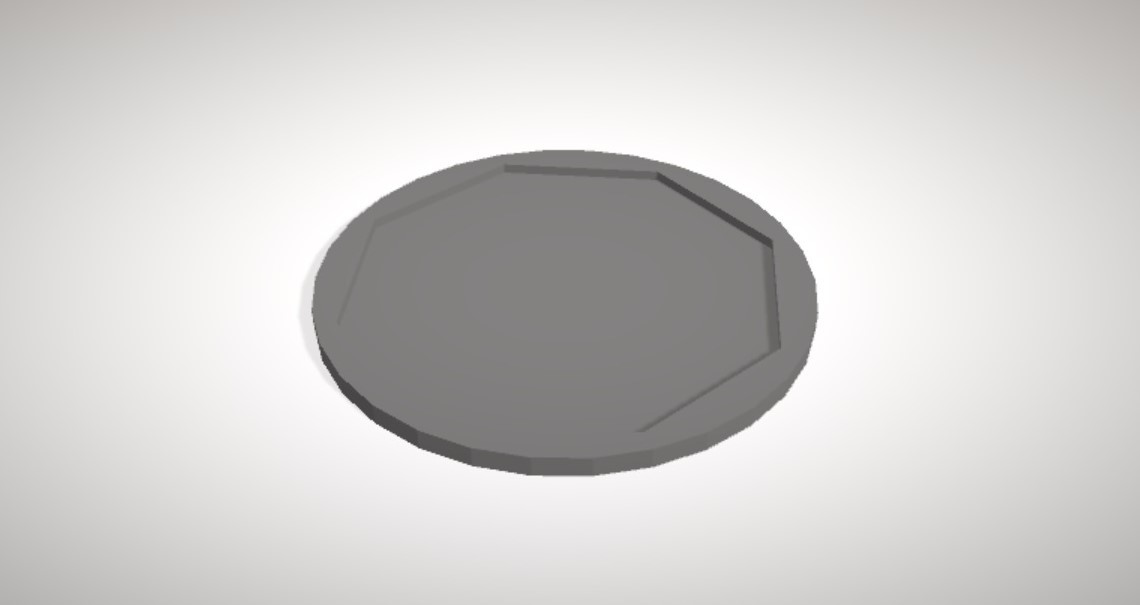

革の部分をつくる

革は、どんな風にすれば音が変わるかがわからなっかったので、何枚もいろいろな工夫を加えて作ってみて、試した。

また、筒をつくったときに、筒の直径が0.5㎜収縮していたことを考慮し、革のデータの直径は75.5㎜に設定した。どの革を選んで筒にはめても、叩く面がフラットになるように、引っ掛かりに重なる部分は一律して2㎜に設定した。

アクリル板の革

素材:アクリル板 厚さ:2㎜

レーザーカッターを使用。

アクリル板の音を聞いてみる。

プラスチックに比べて、硬いためか、少し高く、硬さを感じる音になった。

ABSの革の音を聞いてみる

音は軽いイメージ。ただ、薄すぎるためあまり大きな音は出ない。

PLAの革

PLAの革の音を聞いてみる

ABSに比べて、硬く感じた。音も大きな音が出る。

革1の縦の音を聞いてみる

叩く場所によって厚さが違うので、音に若干のブレを感じる。

革1の横の音を聞いてみる

厚いところよりも、薄いところをたたくことが多いので、縦よりも、軽い音が出た。

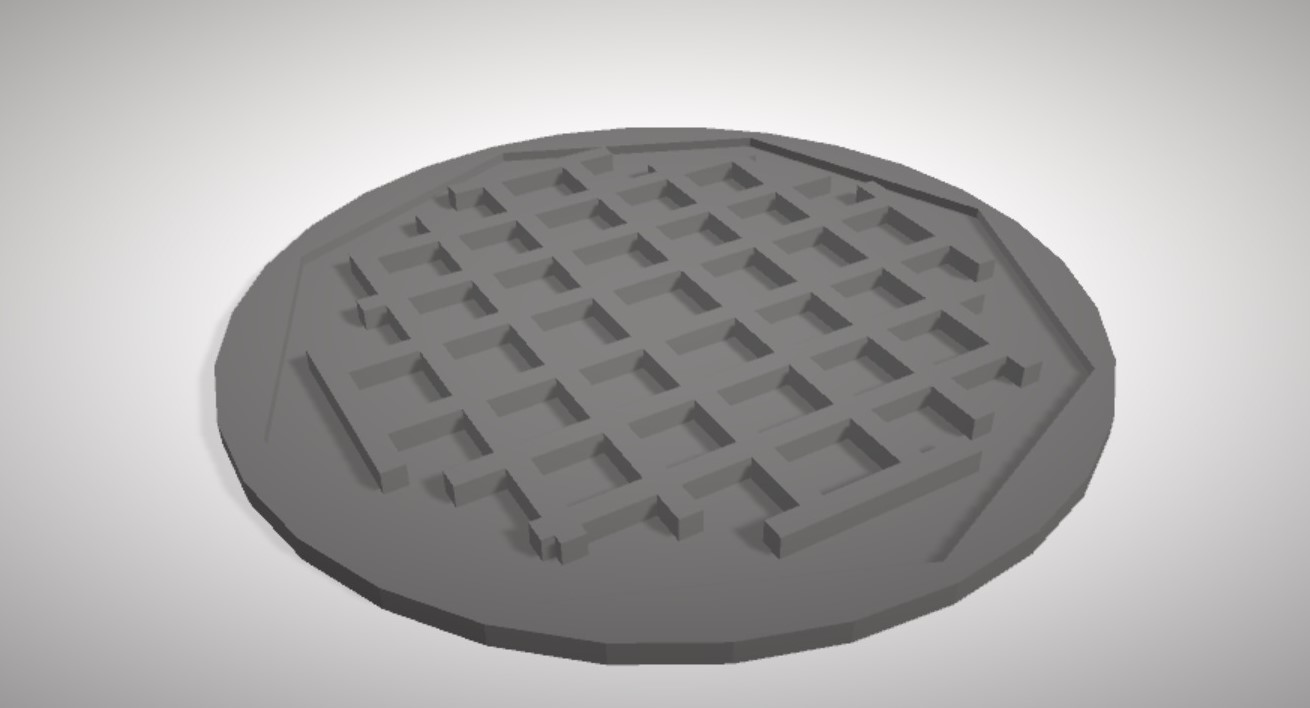

革2の音を聞いてみる

格子状になっているので、振動が少ないと考えられる。そのため、安定して、ちょうどいい軽さの音が出た。

革3の音を聞いてみる

厚さの違いから、外側と真ん中で違う高さの音が出るのがわかる。

革4の音を聞いてみる

この場合、全体的にも十分厚くなっているので、外側と真ん中での音の違いは分からなかった。ただ、厚さのために、硬い音がよく響いてきれいな音だった。

革5の音を聞いてみる

中心と外側の音の違いは、あまり分からなかった。

厚い部分が広いので、中心の振動が吸収されて、全体の音を一定にしてしまうのではないかと思った。

革6の音を聞いてみる

叩く場所による違いはあまり感じられなかった。

革の厚さが最低でも2㎜もあったことが原因なのではないかと思った。

革をもっと薄くして、円の高さも変えてみると、音に違いが出るのではないか。

これから

今回、やりきれなかったことがたくさんある。

この太鼓の最初のイメージは、それぞれの指から違う音が出るというものだった。しかし、試作品の時点で、小さすぎると音が出にくいということが発覚し、そのイメージを形にすることができなかった。今後、極限まで筒の壁と革を薄く作ってみることや、筒の長さを変えてみることなどに挑戦し、最初のイメージのような、それぞれの指から違った音のなる太鼓をつくりたい。

また、革に関しても、改善すべきところが明確に示されているものもあるので、その改善に取り組んでゆきたい。

そして、今回はTinkerCADしか使わなかったので、他のソフトも使えるように練習していきたい。

最後に

学んだこと

今回、Fab3Dコンテストを通して学んだことは、たくさん試作品を作って、何度も何度も試してみることの大切さだ。例えば、小さなプロトタイプから作っていくことで、たくさんの気づきを得られたことや、様々なやり方で同じことにトライすることで最善の方法が見えてくることが挙げられる。

この、何度も、いろいろな方法を試すという行為の大切さは、この分野だけに言えることではなく、デザインや数学など、様々な分野に活かせることだと思う。

大変だったこと

何よりも、プリントする時の造形物の置き方である。太鼓の土台に関しては、2時間ほど待って、それで亀裂が入ってしまったので、すごく残念だった。しかし、この体験を通して、ABSで長方形を造形する時、だいたいは、下になる面ができるだけ小さくなるように置くとよいことが分かった。また、様々な置き方で同じ物体をつくったことからは、たくさんの失敗を通して、3Dプリンターの得意な向き、不得意な向きが少しわかった。

このように、造形物の置き方に大変苦労したが、それにより得たものには大変価値があったと思う。大切なのは、失敗を活かし、繰り返さないということだ。

感想

今回、私は締め切りまで大変時間の無い中、このFab3Dコンテストに取り組んだ。朝から夜までファブラボを使わせてくださった山本さんはじめファブラボ鎌倉の皆さんや、このコンテストを見つけてきてくれた母、送り迎えと動画の撮影に協力してくれた父には、感謝してもしきれない。

今まで全く触れたことがなかった3Dプリンターを自由に使わせていただき、私は今回の経験を通じて、自分の構想を出力して、他人も触れることができる状態にする楽しさを知った。

これからも、新しいことにチャレンジすることを恐れず、続けてゆく。また、せっかく出会ったFabについては、これからも継続して関わり、知識と技術をさらに身に着けていく所存だ。

使用機材/材料

- CADソフト:TinkerCAD

- 3Dプリンター:AfiniaH400, AfiniaH480, Replicator 2X

- フィラメント:Afinia純正ABSフィラメント, PLAフィラメント

- レーザーカッター:trotec Speedy100

協力Fab施設

ファブラボ鎌倉