既存3DプリンタのFabrial向けセットアップ

既存のFDM方式3Dプリンタではエラストマー素材のFabrialをプリントすることが出来ない。

主な理由としては

・ホブ(ステッピングモーターで回る、フィラメントを押し出す金属パーツ)部分とホットエンドの間でフィラメントが曲がって(たわんで)しまい、まっすぐホットエンドに入っていかない

・ノズル径、もしくはフィラメントの径が合っていない

などが挙げられる。

そこで多くのFDMプリンタに取り付ける必要が出てくるのが、ホブからホットエンドまでフィラメントをまっすぐ送り込むことの出来るガイドである。

主な理由としては

・ホブ(ステッピングモーターで回る、フィラメントを押し出す金属パーツ)部分とホットエンドの間でフィラメントが曲がって(たわんで)しまい、まっすぐホットエンドに入っていかない

・ノズル径、もしくはフィラメントの径が合っていない

などが挙げられる。

そこで多くのFDMプリンタに取り付ける必要が出てくるのが、ホブからホットエンドまでフィラメントをまっすぐ送り込むことの出来るガイドである。

Solidoodle Workbenchでのトライアル

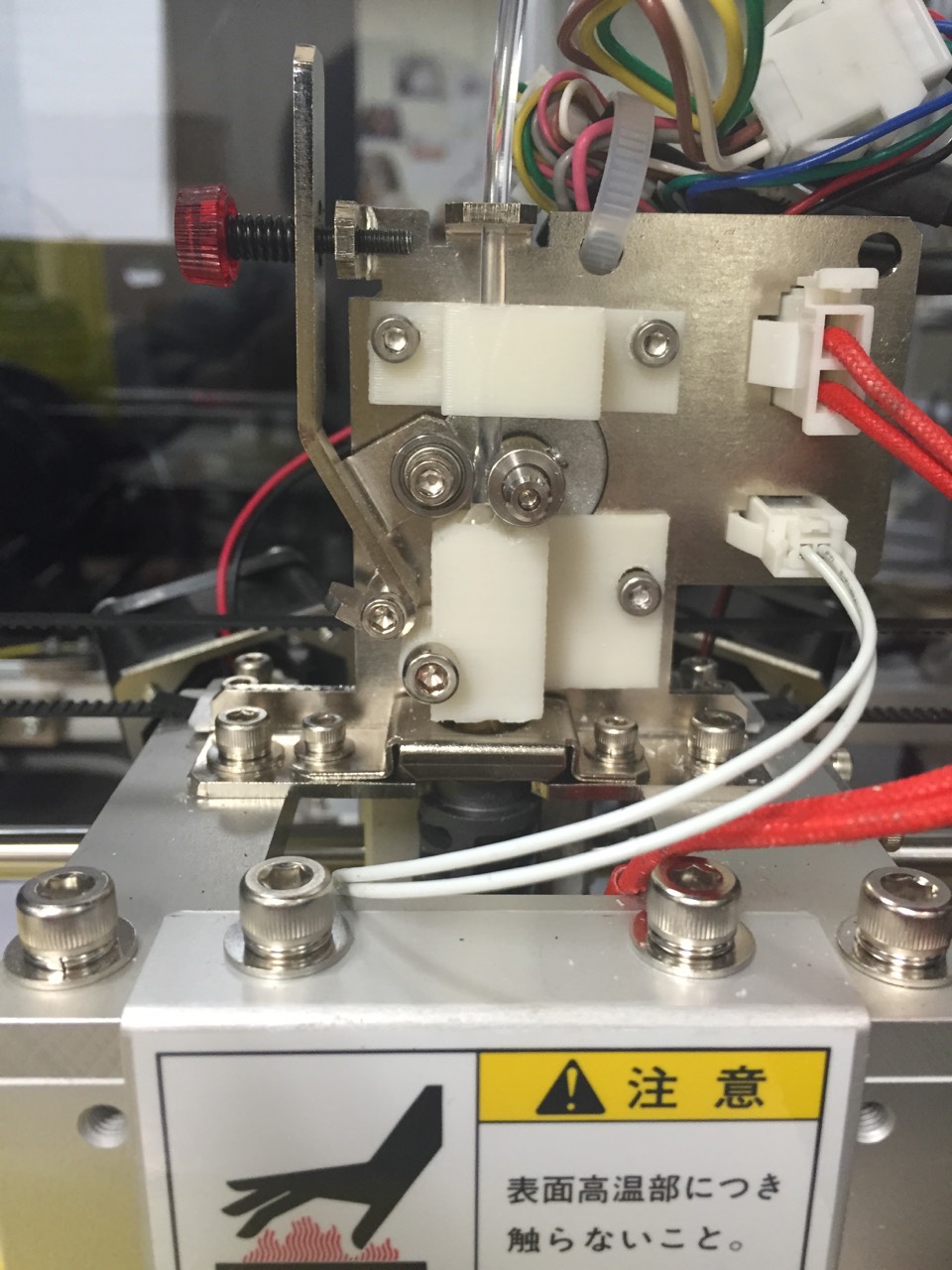

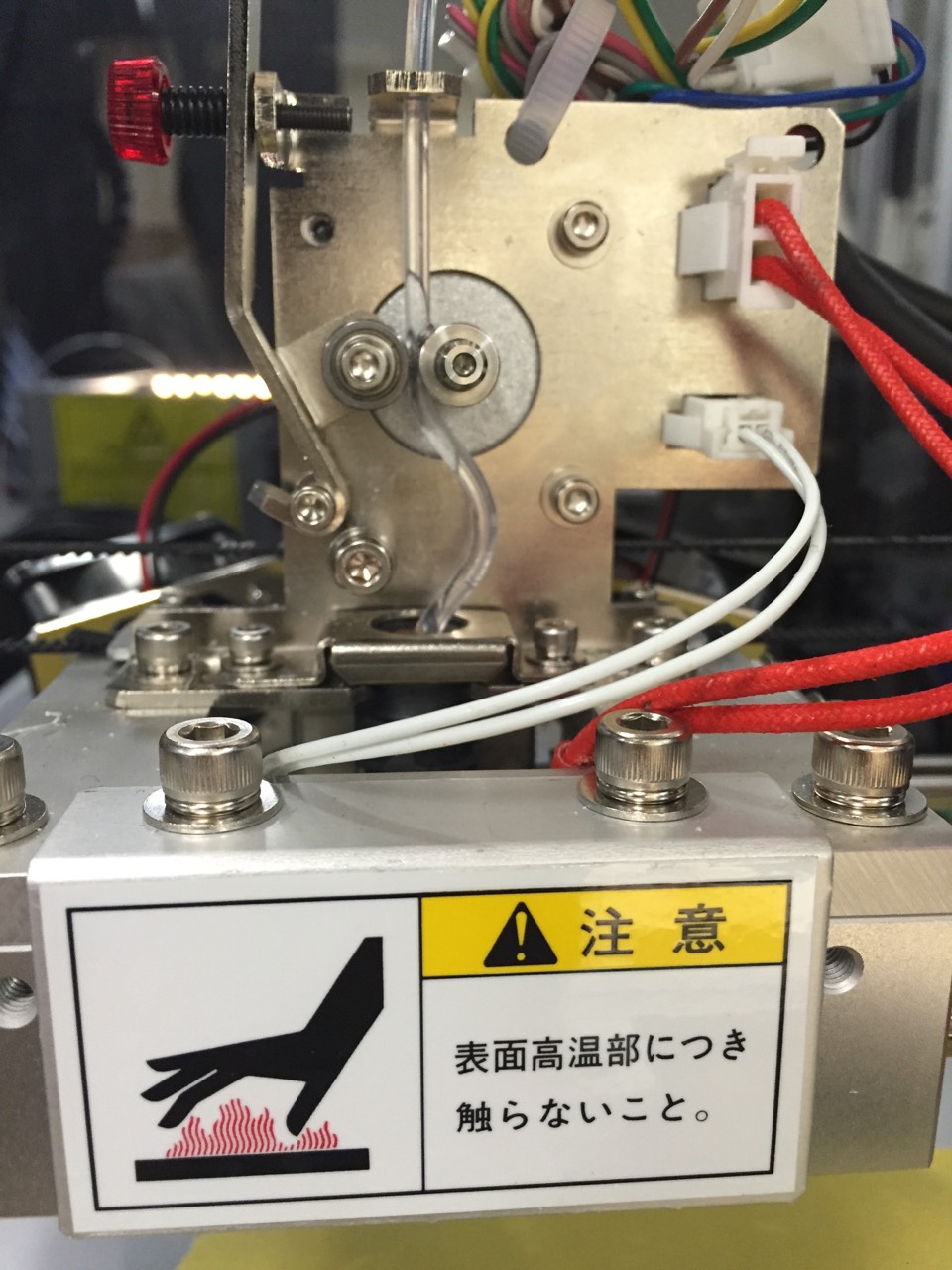

まずはSFCにあるSolidoodle WorkbenchでFabrialを出力できるよう試みた。

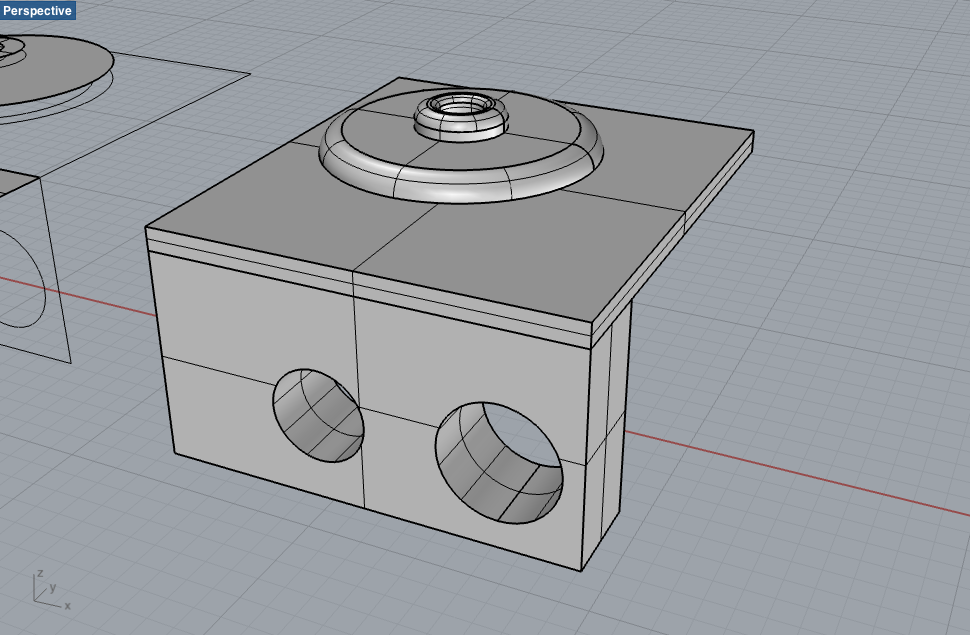

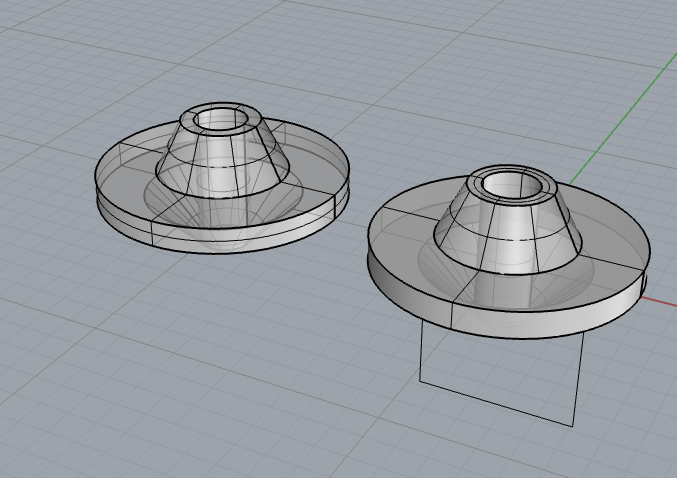

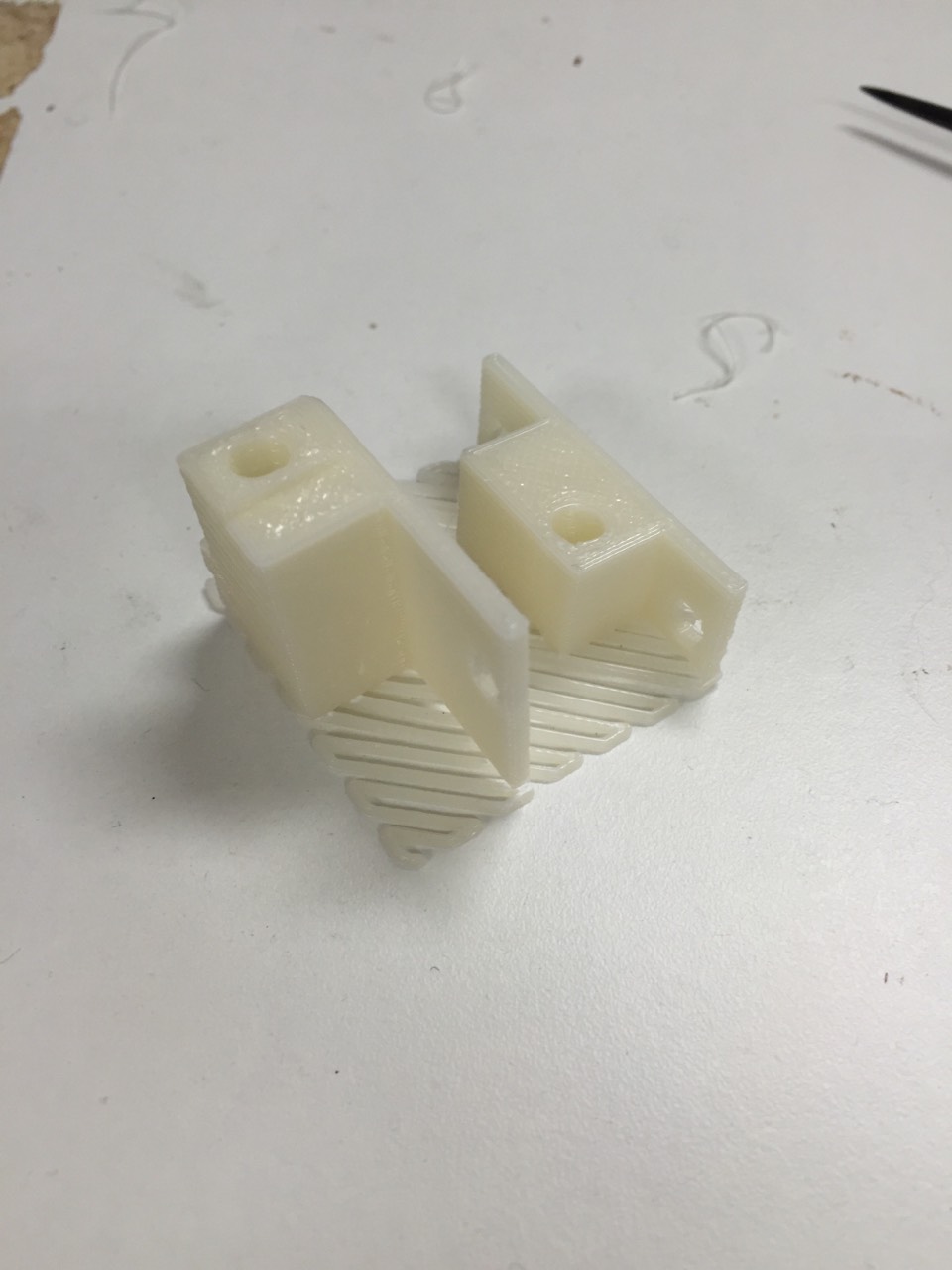

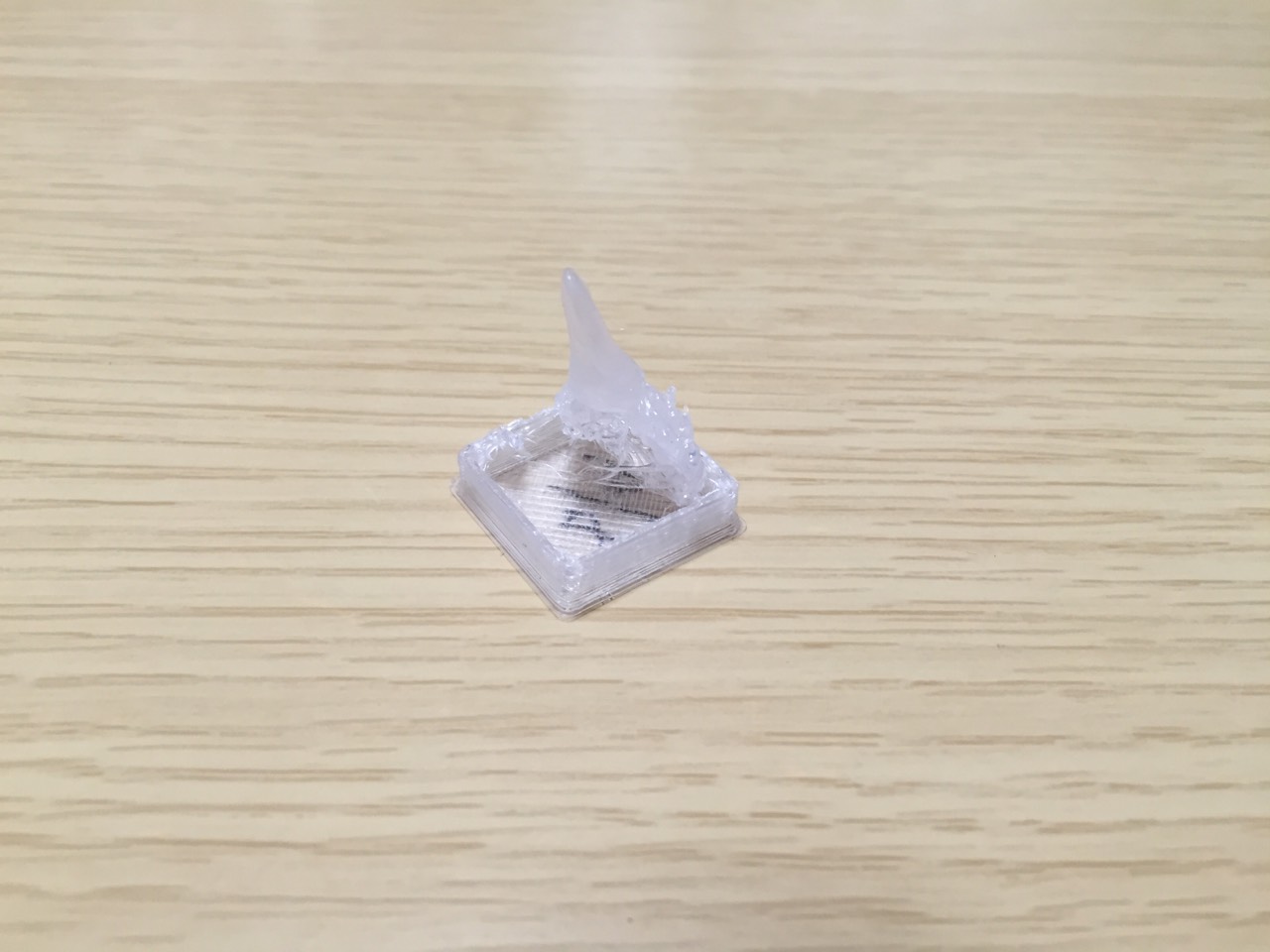

本来Fabrialは3mmのものが標準だったため、JSRから1.75mmの試作型を頂き、エクストルード出来るか試みた。やはりガイドなどのアタッチメントをつけずに行うとホブとホットエンドの間でたわんでしまったので、ガイドを自作する必要があった。まず図のようなガイドを作ったのだが、Workbenchのホブとホットエンドの隙間が非常に小さいため、ガイドの大きさも相当小さくなり、Workbenchでは求めている精度のものが出せなかった。

結果としてエクストルーダ部分にははまらず、失敗してしまった。

本来Fabrialは3mmのものが標準だったため、JSRから1.75mmの試作型を頂き、エクストルード出来るか試みた。やはりガイドなどのアタッチメントをつけずに行うとホブとホットエンドの間でたわんでしまったので、ガイドを自作する必要があった。まず図のようなガイドを作ったのだが、Workbenchのホブとホットエンドの隙間が非常に小さいため、ガイドの大きさも相当小さくなり、Workbenchでは求めている精度のものが出せなかった。

結果としてエクストルーダ部分にははまらず、失敗してしまった。

Solidoodle Workbenchでのトライアル2

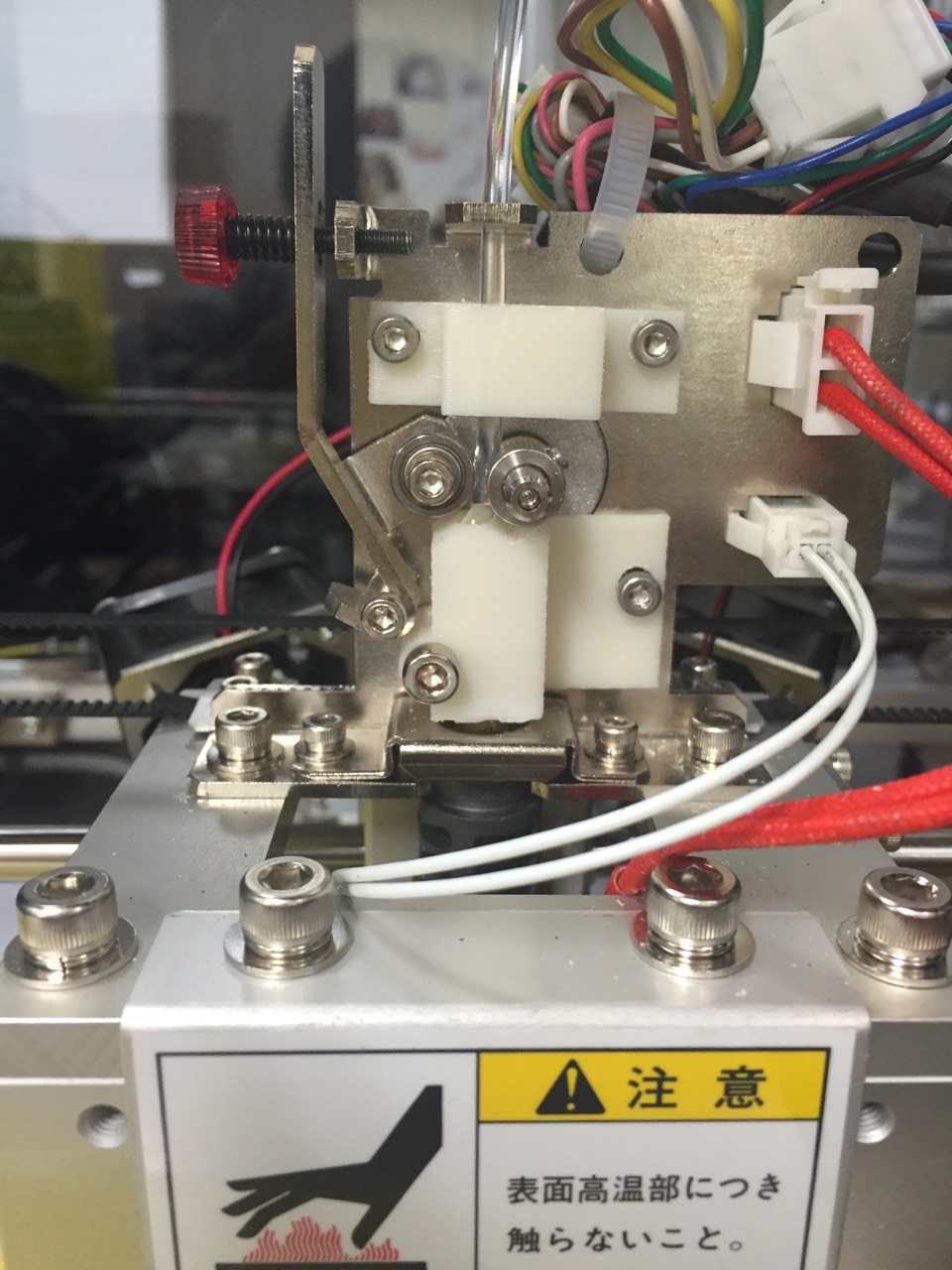

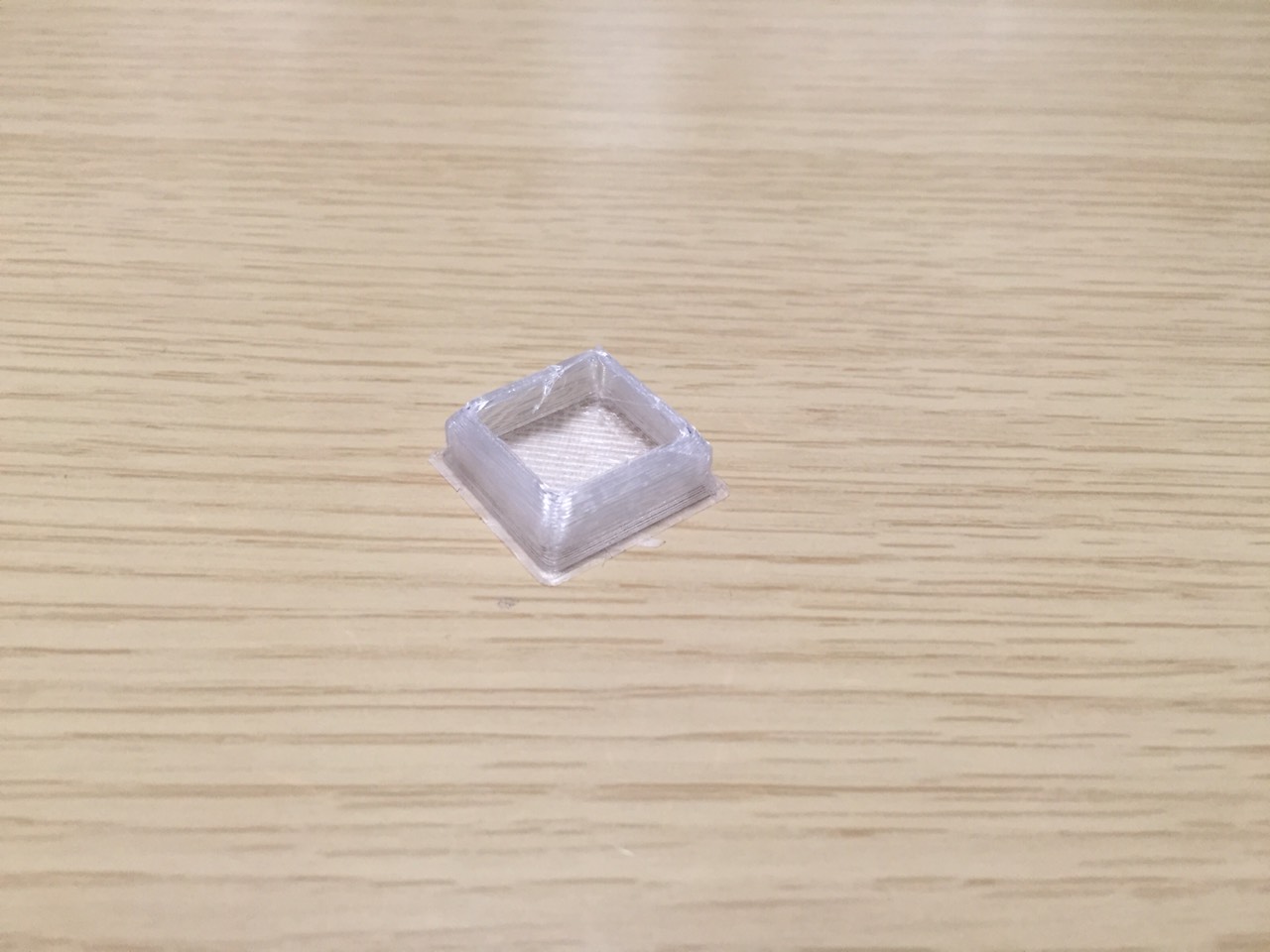

前回はホットエンドを支えているパーツに取り付ける形にしたが、それでは形状が大きくなりすぎて隙間に入らないため、今回はホットエンドのフィラメントの挿入口に合わせる形で最小限の形状にとどめようとした。

しかしこれも求めている精度が高すぎたせいで、数ミリの大きさでは綺麗に内径が出力できず、造形に失敗した。

しかしこれも求めている精度が高すぎたせいで、数ミリの大きさでは綺麗に内径が出力できず、造形に失敗した。

Mutoh MF-1000でのトライアル

ガイドが小さすぎて造形出来ないなどの理由から、Mutoh MF-1000での出力を試みた。

このプリンタでもそのまま出力しようとするとフィラメントがたわんでしまうため、ガイドを作成する必要があった。

こちらのプリンタは既にJSRと増田さんが出力まで確かめていたため、ガイドのSTLデータを頂き、XYZでプリントして取り付けた。

こちらはフィラメントがまっすぐ送り込まれ、たわまずに押し出すことが出来た。

このプリンタでもそのまま出力しようとするとフィラメントがたわんでしまうため、ガイドを作成する必要があった。

こちらのプリンタは既にJSRと増田さんが出力まで確かめていたため、ガイドのSTLデータを頂き、XYZでプリントして取り付けた。

こちらはフィラメントがまっすぐ送り込まれ、たわまずに押し出すことが出来た。

進行状況(故障・改良など)

こちらには液体内包3Dモデルを出力する際に遭遇した技術的な問題や改善点などについて記していく。

ノズル詰まり

エラストマー素材はPLAなどの通常のフィラメント素材と違い、非常にノズル詰まりを起こしやすい。主な原因はエラストマーがホットエンドで長時間加熱され続けたことによる熱膨張(JSR曰く)や、過度の加熱による性質変化(変色、凝固)などが考えられる。

前者のような原因であれば、ホットエンドからフィラメントを抜き温度を常温まで戻し、30分ほど冷ましてから再加熱、再充填をすれば解決する場合がある。

前者のような原因であれば、ホットエンドからフィラメントを抜き温度を常温まで戻し、30分ほど冷ましてから再加熱、再充填をすれば解決する場合がある。

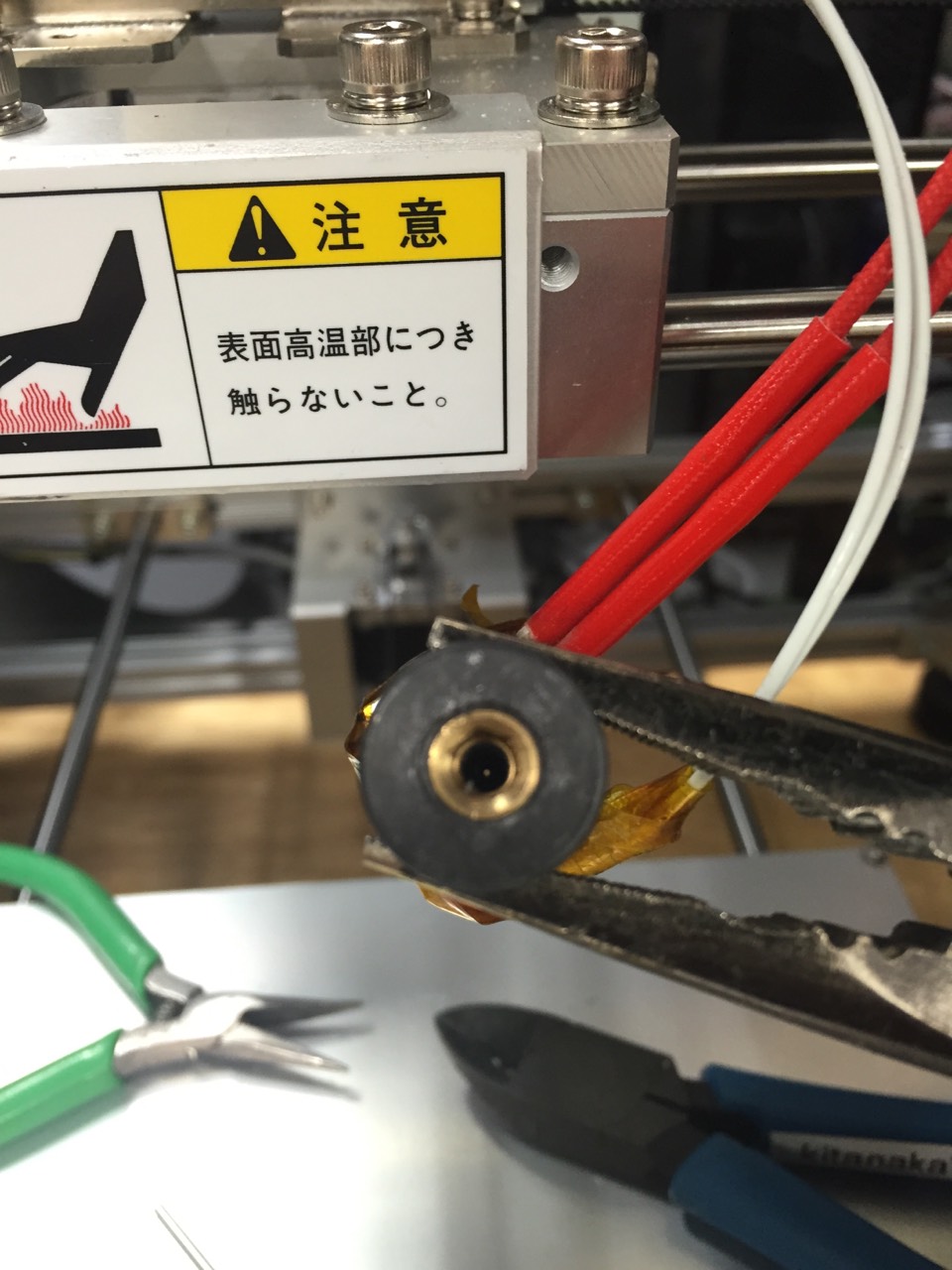

ノズル詰まり2

ノズルづまりの原因が過度の加熱による性質変化の場合、温度を切った後の再加熱では詰まりが解消されないことがある。その場合はホットエンドに詰まっている材料を直接取り出す、もしくは押し出す必要がある。

上部から覗きこんで底に光が見えれば(向こう側が見えれば)大丈夫である。

上部から覗きこんで底に光が見えれば(向こう側が見えれば)大丈夫である。

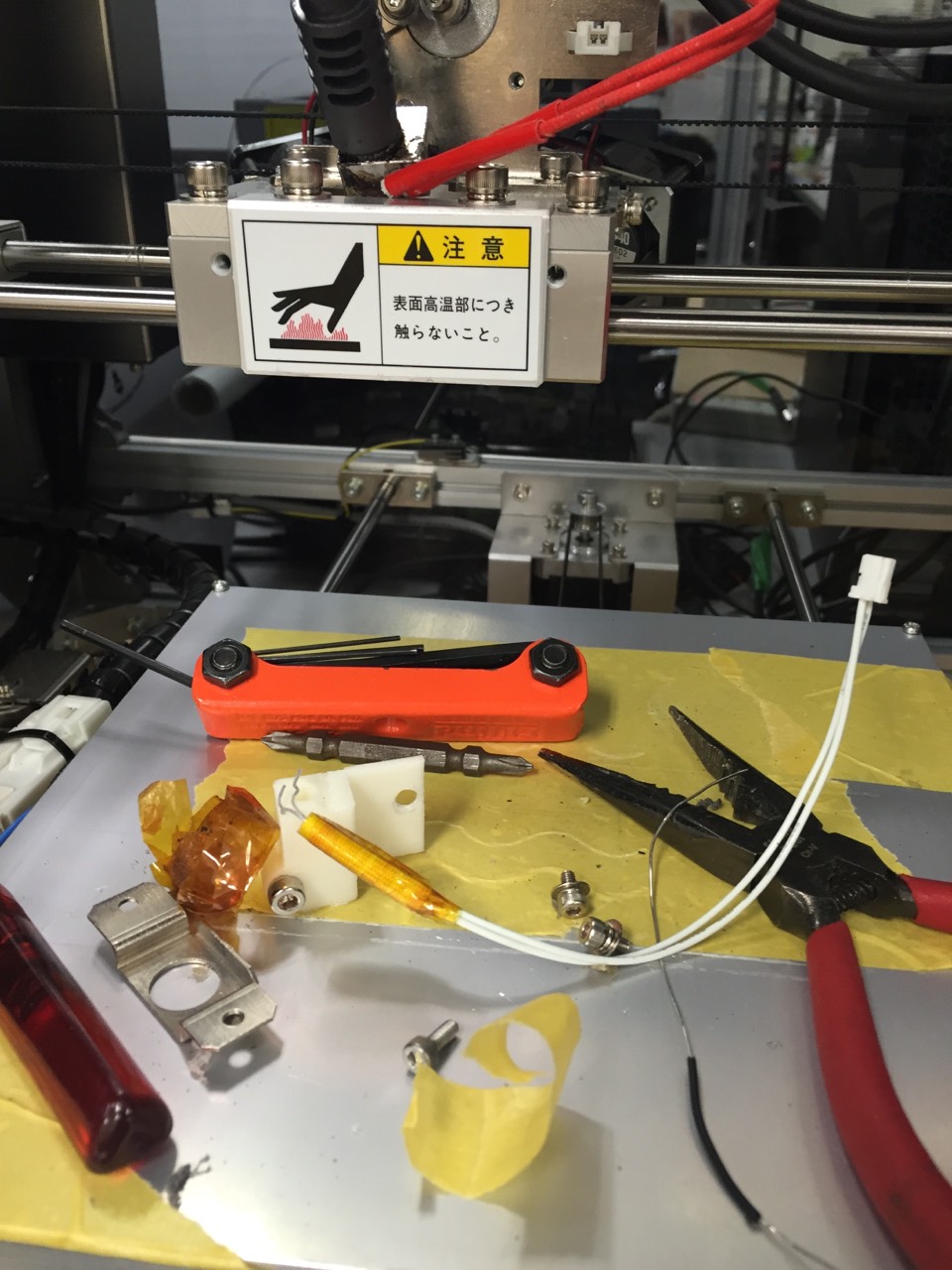

サーミスタ(温度センサ)の破損

ヘッドの詰まりを直す際に、ホットエンドを何度も取り外していると、劣化していたカプトンテープが剥がれはじめてしまった。サーミスタはホットエンドに空いている穴に差し込んであるだけで特に接着はされていなかったので、何度か取れてしまった。入れなおしたらまた正常に温度を測り始めたので、特に問題ないと思い何度も出し入れしていたら、何かの拍子に先端についていたセンサー部分を取ってしまったようで、温度を計れなくなってしまった。ホットエンドの温度を上げる際、ファームウェアは温度を計りながら加熱を調整するようで、ホットエンドの温度を上げることも出来なくなってしまった。(5/28)

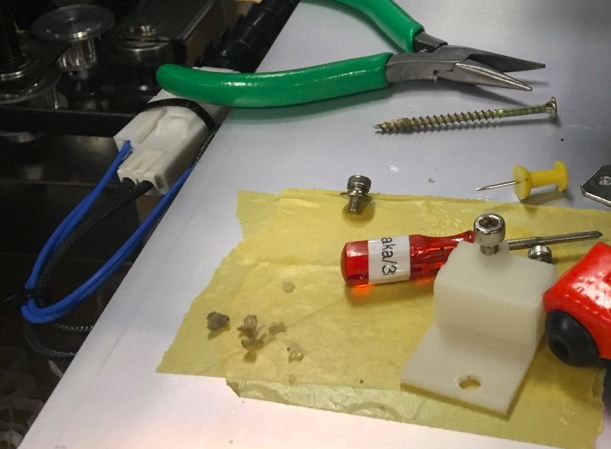

サーミスタ(温度センサ)の取り換え

本来ならば抵抗値を調べた上で秋葉原などで購入するか、Mutohのホームページでホットエンドごと購入し直すかだったが、Mutohから直接サーミスタの替えを送って頂くという形で事なきを得た。

サーミスタの導線はもう片方の先が付け外しが可能なソケットになっているので、そちらを外してから作業を行うとやりやすい。

取り付け方法は古い(壊れた)サーミスタの導線を途中で切り、そこに新しいサーミスタを付け替える(恐らく向きは存在しない)。導線の繋ぎ目をテープで補強したら再度センサ部分をホットエンドの穴に入れ、新しいカプトンテープで加熱用の導線と共に巻いて固定する。

この要領で修理すると問題なく使えるようになった。

サーミスタの導線はもう片方の先が付け外しが可能なソケットになっているので、そちらを外してから作業を行うとやりやすい。

取り付け方法は古い(壊れた)サーミスタの導線を途中で切り、そこに新しいサーミスタを付け替える(恐らく向きは存在しない)。導線の繋ぎ目をテープで補強したら再度センサ部分をホットエンドの穴に入れ、新しいカプトンテープで加熱用の導線と共に巻いて固定する。

この要領で修理すると問題なく使えるようになった。

液体内包モデル出力記録

この項目には出力したモデルと、パラメータや改善点などを記述する。

モデル1:Fabrial-R評価円柱(JSRより)

JSR社が制作したG-code。充填アリなど条件が違うので研究に合わせてパラメータを調整する。時間不足で途中までしか出力していないが特にズレやゆがみ、穴などもなくうまく出力出来た。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0.2

速度

壁面: 10

狭い壁面: 10

外側の壁面: 10

充填: 10

移動: 50

初層: 10

サポート: None

吐出量

デフォルト: 0.5

初層: ?

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: ?

ブリッジフロー比: ?

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0.2

速度

壁面: 10

狭い壁面: 10

外側の壁面: 10

充填: 10

移動: 50

初層: 10

サポート: None

吐出量

デフォルト: 0.5

初層: ?

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: ?

ブリッジフロー比: ?

モデル2:Fabrial-R評価円柱(JSRより)

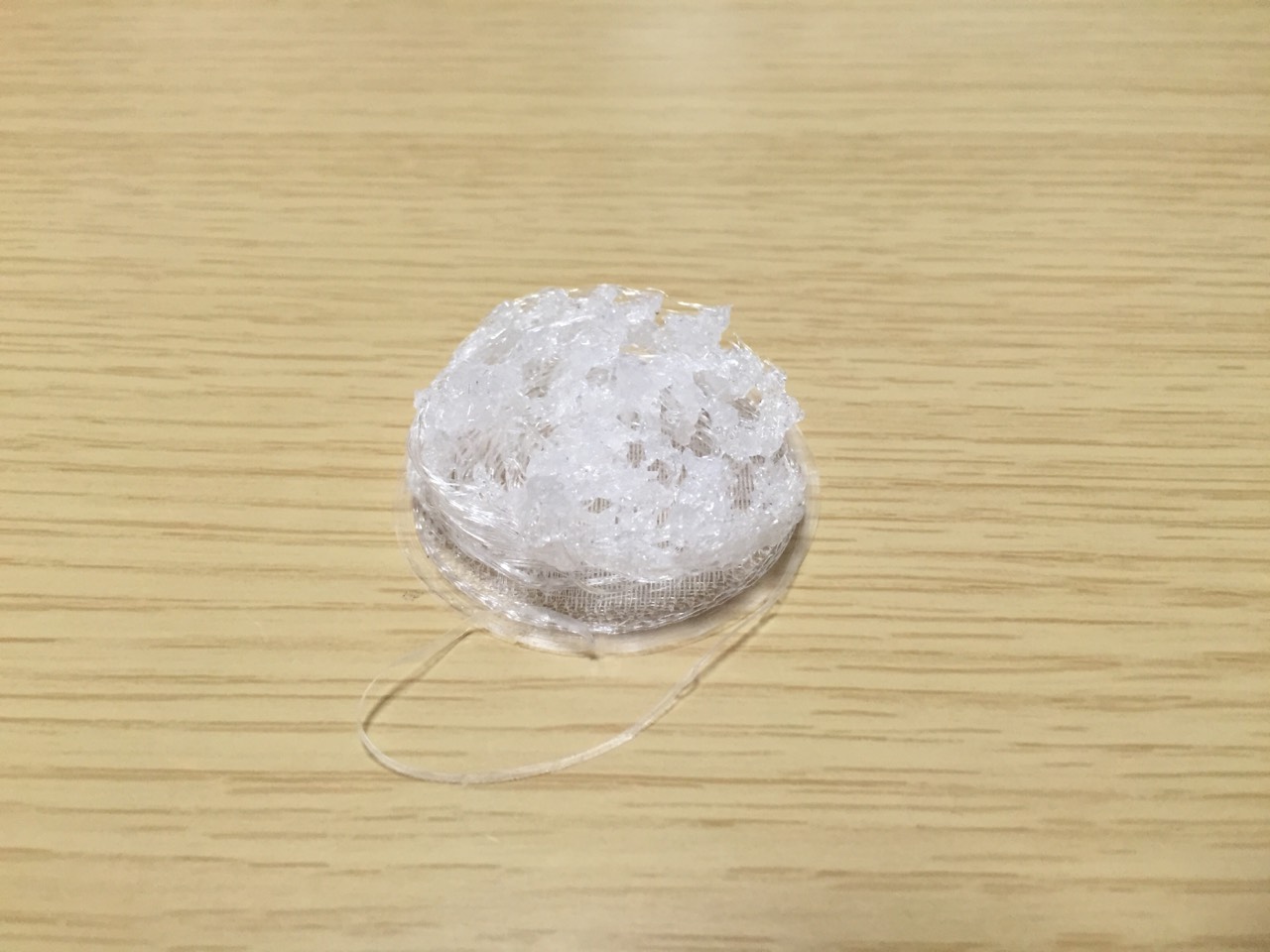

再度行った際には、途中からダマが出来てしまい、途中からガタガタした部分にダマがくっつき続けてしまった。

原因としては吐出量がフィラメント詰まりにより落ちてしまい、吐出された素材が定着しないままホットエンドの動きに引っ張られたことが原因だと思われる。

パラメータに関しては前回と同じGコードを使っているので変更なし。

原因としては吐出量がフィラメント詰まりにより落ちてしまい、吐出された素材が定着しないままホットエンドの動きに引っ張られたことが原因だと思われる。

パラメータに関しては前回と同じGコードを使っているので変更なし。

モデル3: Fabrial-R評価円柱(JSRより)

問題なく出力出来た。

これにより、JSR社と出力条件においてはファームウェア、工作機械共に違いが少ないことが分かった。

出力パラメータにおいては前回と同じ。

これにより、JSR社と出力条件においてはファームウェア、工作機械共に違いが少ないことが分かった。

出力パラメータにおいては前回と同じ。

モデル4:エラストマーテスト用立体(底面:円 壁面:曲面)

途中からフィラメントが定着しなくなり、ところどころに引っかかる形でダマが積み重なっていき、一応形としては造形されたが出力としては失敗した。

原因は吐出量とスピード、特に吐出量に関してはフィラメント詰まりもあった。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 4

速度

壁面: 10

狭い壁面: 10

外側の壁面: 10

充填: 10

移動: 20

初層: 10

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.45

初層: 0.6

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

原因は吐出量とスピード、特に吐出量に関してはフィラメント詰まりもあった。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 4

速度

壁面: 10

狭い壁面: 10

外側の壁面: 10

充填: 10

移動: 20

初層: 10

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.45

初層: 0.6

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

モデル5:エラストマーテスト用立体(底面:円 壁面:曲面)

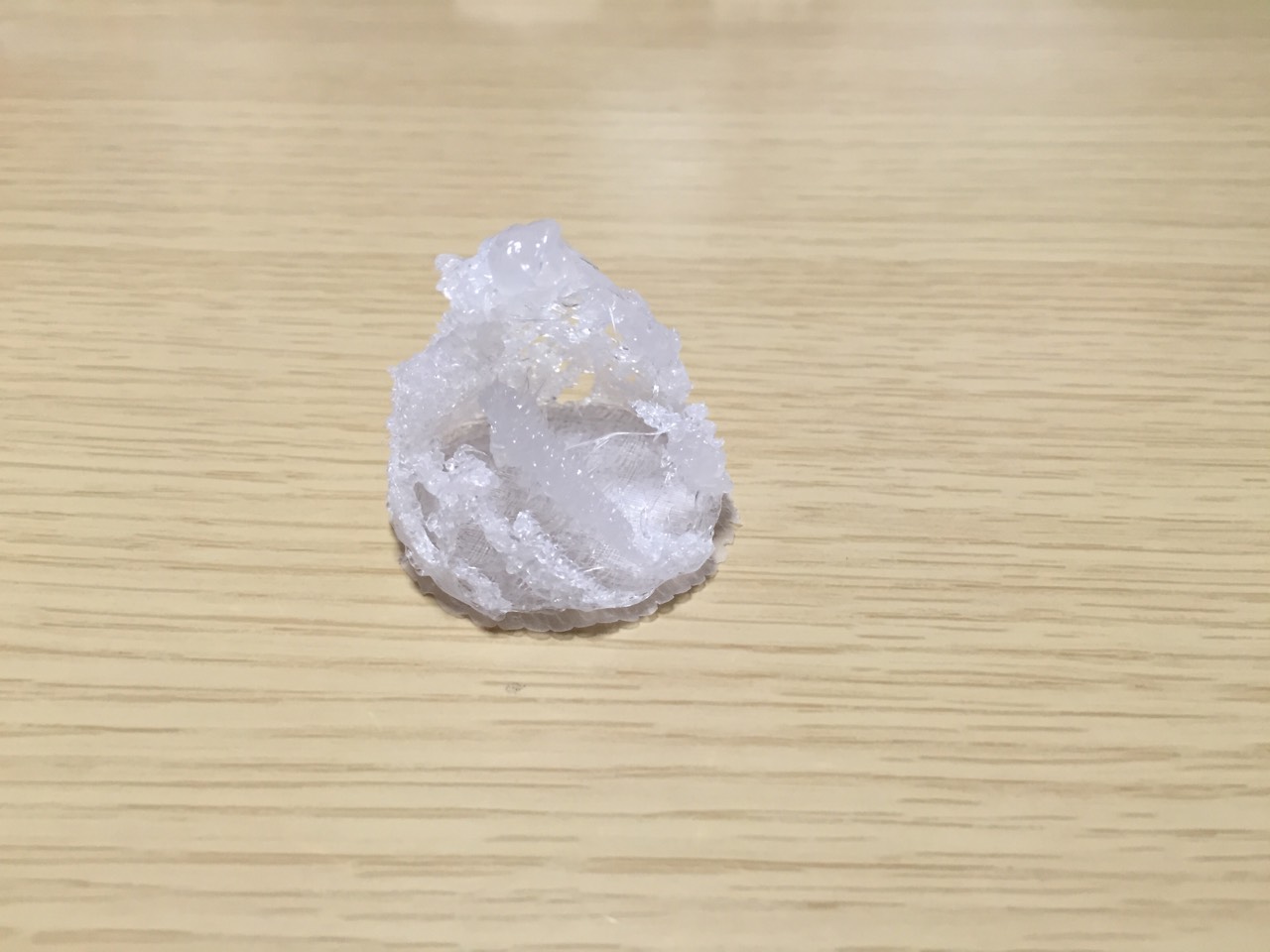

途中まで造形がうまくいったが、径が小さくなってきたタイミングでフィラメントが下の層に圧着しなくなり、ダマになり始めた。原因としては径が小さくなり周回時間が短くなったため、冷却が間に合わないことが考えられた。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 4

速度

壁面: 5

狭い壁面: 3

外側の壁面: 5

充填: 5

移動: 5

初層: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.45

初層: 0.6

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 4

速度

壁面: 5

狭い壁面: 3

外側の壁面: 5

充填: 5

移動: 5

初層: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.45

初層: 0.6

壁面: 0.45

充填 0.45

ソリッド充填: 0.45

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

モデル6:エラストマーテスト用立体(底面:円 壁面:曲面)

前回のモデルで底面と壁面の間で隙間があり水漏れが起こったため、底面のツールパスを調べた。一層目でスカートと隙間なしのソリッド層を出した後、隙間の大きい格子を2,3層出す。これが原因で次のソリッド層が不安定になり、それ以降の隙間を生み出すことがわかった。

スライサー設定に関しては前回と同じ。

スライサー設定に関しては前回と同じ。

モデル7:エラストマーテスト用立体(底面:円 壁面:曲面)

吐出量を0.45から0.5に変えて出力しようとしたが、変更後のパラメータをG-code生成に反映させていなかったため、特にパラメータ上も出力モデルも変化がなかった。しかし出力経過を見ている限り、スピードを一定にしているにも関わらず、出力7割の部分で急にXYの動きが速くなる。原因に関しては未だ不明だが、これが途中からの出力失敗の一番の原因だと考えられる。

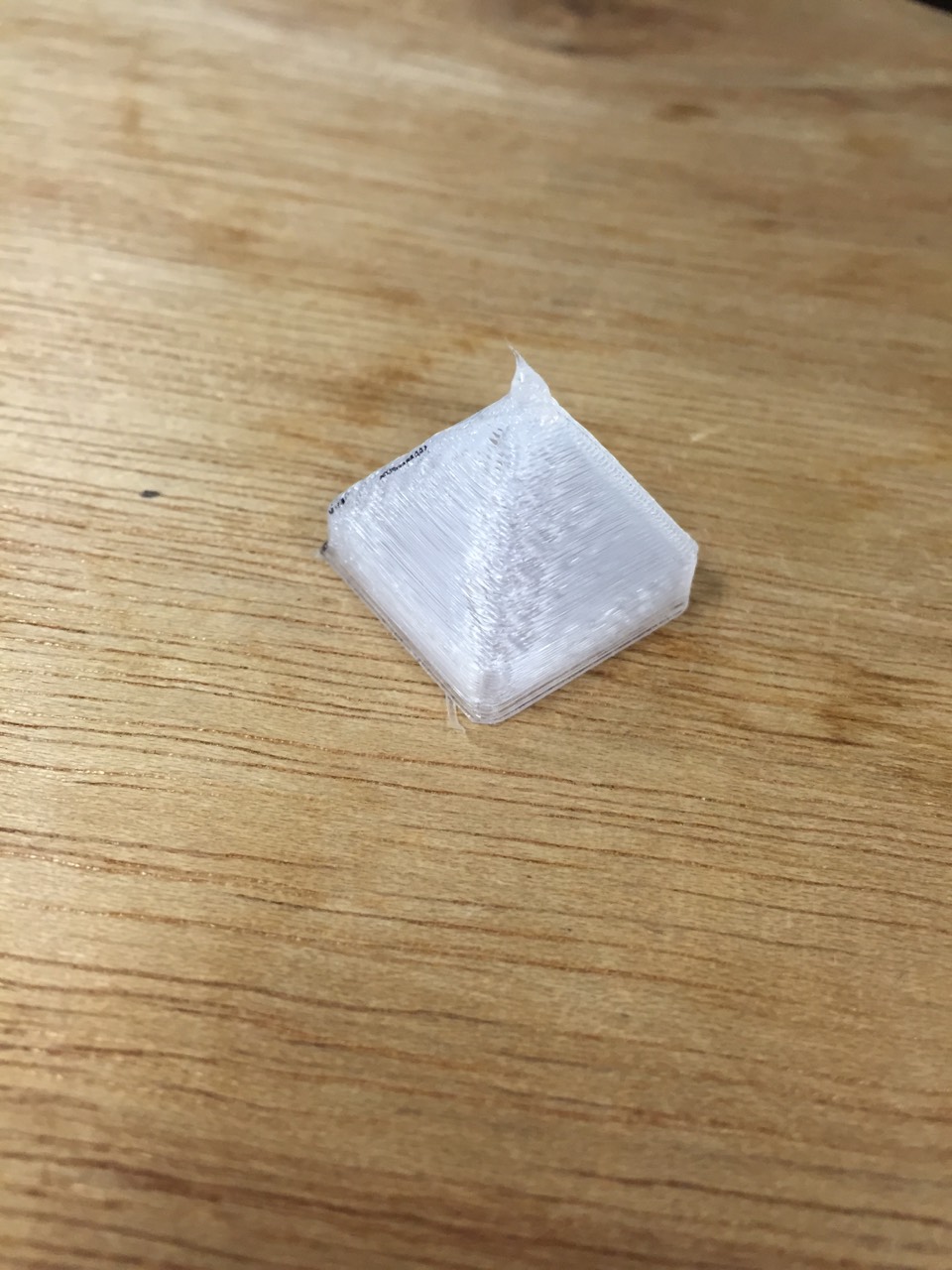

モデル8:エラストマーテスト用立体(底面:正方形 壁面:60°平面)

テスト段階での出力時間を減らし、出力可能な傾斜角を調べるため2cm四方の小さなモデルにした。壁面は最初は垂直だが途中から60°の傾斜がかかっている。2層目からの格子の原因がラフト層を作成していたことだと分かったので、それも修正して出力。しかし途中の加速はなおも起こり続けた。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 0

速度

壁面: 5

狭い壁面: 3

移動: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.5

初層: 0.6

壁面: 0.5

充填 0.5

ソリッド充填: 0.5

上面ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 0

速度

壁面: 5

狭い壁面: 3

移動: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.5

初層: 0.6

壁面: 0.5

充填 0.5

ソリッド充填: 0.5

上面ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

モデル9:エラストマーテスト用立体(底面:正方形 壁面:60°平面)

一層の面積が小さくなった際の速度設定が問題だと予想し、狭い壁面の速度を1に落としてみた。しかし、7割方出力した段階で加速する現象は変わらず、9割出力した辺りで急に速度が1に落ちた。速度設定とは別の要因である可能性が高くなった。

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 0

速度

壁面: 5

狭い壁面: 1

外側の壁面: 5

充填: 5

移動: 5

初層: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.5

初層: 0.6

壁面: 0.5

充填 0.5

ソリッド充填: 0.5

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

層高: 0.3

初層高: 0.3

壁面の枚数: 2

ソリッド層(上下): 3:3

充填率: 0

ラフト層: 0

速度

壁面: 5

狭い壁面: 1

外側の壁面: 5

充填: 5

移動: 5

初層: 5

ブリム幅: 0

サポート: None

吐出量

デフォルト: 0.5

初層: 0.6

壁面: 0.5

充填 0.5

ソリッド充填: 0.5

最上ソリッド充填: 0.6

サポート: 4.6

ブリッジフロー比: 1

モデル9のG-code検証

院ゼミで加速の原因がファームウェアにある可能性を示唆されたので、G-codeだけをSFCのSolidoodle Workbenchに入れてフィラメントなしで出力した。結果、加速は起こり(line769辺り)、原因はファームウェアでなくG-codeにあることが分かった。

モデル10:エラストマーテスト用立体(底面:正方形 壁面:60°平面)

今まで使っていたSlic3rは最新版では無かったので、最新版をインストールして出力をし直した。最高速度を設定する欄が増えたので、5に設定したにも関わらず20を超すような加速は直らなかった。

モデル11:エラストマーテスト用立体(底面:正方形 壁面:60°平面)

Slic3r内のフィラメント設定の部分を確認すると、Coolingの設定の中にCooling Threshhold という項目があった。その中の最低出力速度を50から5にすると、以前までの加速がなくなり正常にプリントするようになった。

項目は1レイヤーの出力時間が任意の秒数以内だとファンをオンにする項目と、同じく任意の秒数以内で減速する項目、そして減速の際の最低出力速度だ。

この最低出力速度がデフォルトのプリント速度を大きく上回っていたため、条件下で加速したと考えられる。

冷却閾値

ファン起動閾値: 60

減速閾値: 5

最低速度: 5

項目は1レイヤーの出力時間が任意の秒数以内だとファンをオンにする項目と、同じく任意の秒数以内で減速する項目、そして減速の際の最低出力速度だ。

この最低出力速度がデフォルトのプリント速度を大きく上回っていたため、条件下で加速したと考えられる。

冷却閾値

ファン起動閾値: 60

減速閾値: 5

最低速度: 5

モデル12:エラストマーテスト用立体(底面:正方形 壁面:45°平面)

前回のものと設定を変えずに今度は傾斜が45°のもので行った。

60°でも密閉は出来なかったので45°でも密閉は出来ていないが、形は崩れることなく出力できた。

次回出力に際する改善点:

吐出量を上げてみる

Coolingの項目はもう少し調整しても良さそう。

外壁と内壁の順序を入れ替える必要性があるかもしれない(傾斜の方向にもよるが)

冷却の減速閾値と最低速度を調節する必要がある

60°でも密閉は出来なかったので45°でも密閉は出来ていないが、形は崩れることなく出力できた。

次回出力に際する改善点:

吐出量を上げてみる

Coolingの項目はもう少し調整しても良さそう。

外壁と内壁の順序を入れ替える必要性があるかもしれない(傾斜の方向にもよるが)

冷却の減速閾値と最低速度を調節する必要がある

モデル13:エラストマーテスト用立体(底面:正方形 壁面:60°平面)

吐出量を上げた。

前回と比べて密閉度は上がったがまだ強く押すと水漏れしてしまう。

特に角から水漏れを起こすようなので今度は壁面が一面のもの(曲面)を出力してみる。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:4

外側の壁面:5

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:5

最低速度:3

前回と比べて密閉度は上がったがまだ強く押すと水漏れしてしまう。

特に角から水漏れを起こすようなので今度は壁面が一面のもの(曲面)を出力してみる。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:4

外側の壁面:5

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:5

最低速度:3

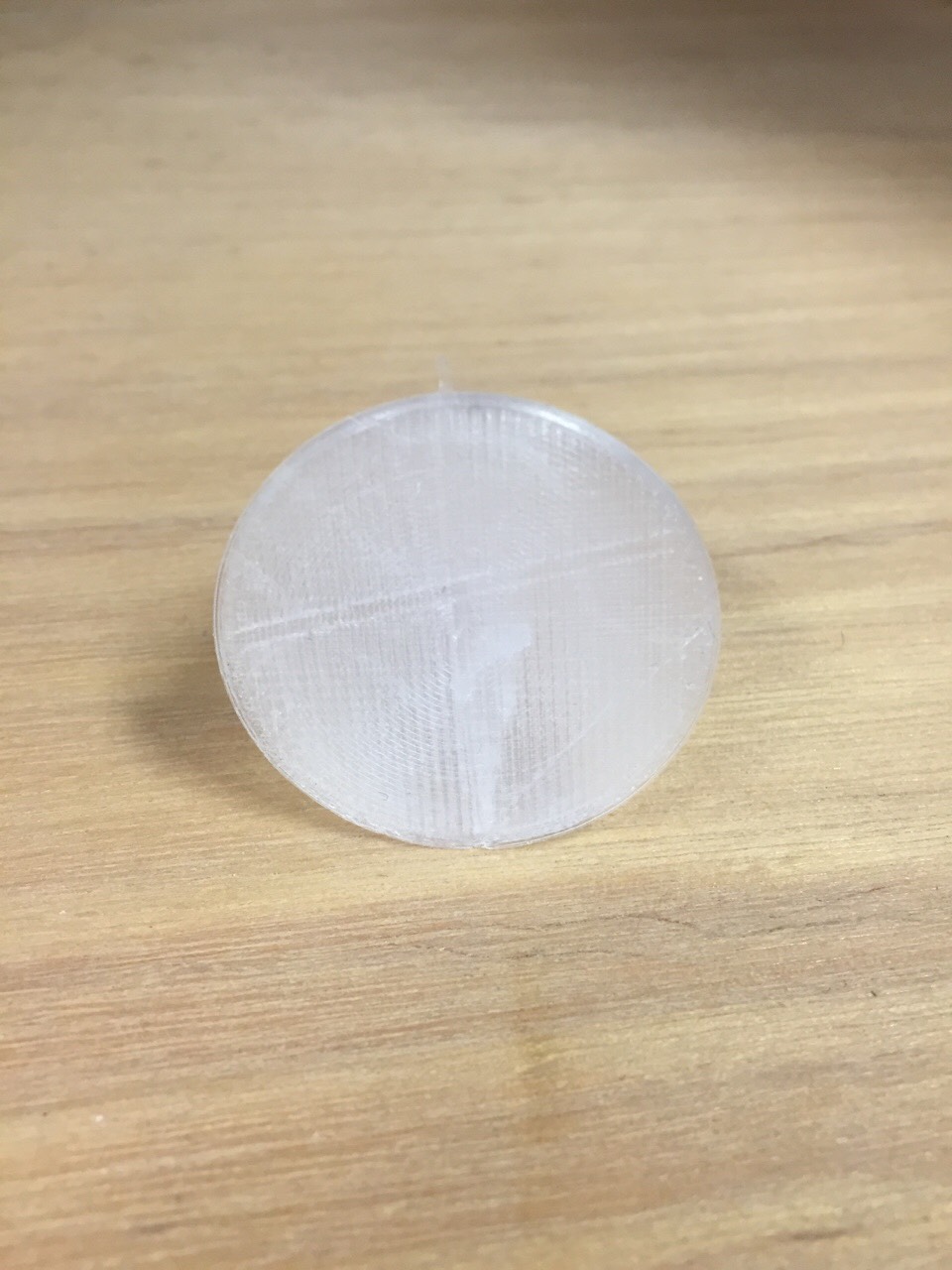

モデル14:エラストマーテスト用立体(底面:円 壁面:曲面)

冷却の設定を変えたが、上部に隙間があるようだ。

冷却の閾値を更に上げるのと同時に、スピードの再設定も行いたい。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:4

外側の壁面:5

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:7

最低速度:2

冷却の閾値を更に上げるのと同時に、スピードの再設定も行いたい。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:4

外側の壁面:5

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:7

最低速度:2

モデル15:エラストマーテスト用立体(底面:円 壁面:曲面)

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:3

外側の壁面:5

上面ソリッド充填:3

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:2

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:3

外側の壁面:5

上面ソリッド充填:3

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:2

モデル16:エラストマーテスト用立体(底面:円 壁面:曲面)

冷却とスピードを調整したので、形としてはだいぶ綺麗になったが、未だに密閉は出来ていない。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:2

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

モデル17:ベイマックス

サポートをつけてみたが、予想以上に取るのが大変だった。Z軸接触や間隔を調整する必要がある。

下腹部もやぶけたが、サポートと一緒に剥がれたのが原因だと思われる。

プリント設定

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート閾値:35

Z軸接触:0.2

パターン:ハニカム

間隔:1.5

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

下腹部もやぶけたが、サポートと一緒に剥がれたのが原因だと思われる。

プリント設定

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート閾値:35

Z軸接触:0.2

パターン:ハニカム

間隔:1.5

吐出量

デフォルト:0.7

初層:0.6

壁面:0.7

外壁面:0.7

充填:0.5

ソリッド充填:0.5

最上ソリッド充填:0.6

サポート:4.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

モデル18:エラストマーテスト用立体(底面:円 壁面:曲面・円柱付)

設定は前回(ベイマックス)と同じ。

かなり密閉度が高い(穴が極小なため空気や水がかなりゆっくりにしか抜けない)。

設定自体はそこまで大きく変えていないので、モデルのサイズや形状によるものだと思われる。

かなり密閉度が高い(穴が極小なため空気や水がかなりゆっくりにしか抜けない)。

設定自体はそこまで大きく変えていないので、モデルのサイズや形状によるものだと思われる。

モデル19:エラストマーテスト用立体(底面:円 壁面:曲面・円柱)

一層にする代わりに吐出量を増やしてみた。

密閉率に関しては前回の設定のほうが良かった。2層のものと比べると透明度が高い。

増田さんに螺旋状に層を重ねる方法を教わったので次回試す。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

最上ソリッド充填:0.7

ソリッド充填:0.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

密閉率に関しては前回の設定のほうが良かった。2層のものと比べると透明度が高い。

増田さんに螺旋状に層を重ねる方法を教わったので次回試す。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

ソリッド層(上下):3:3

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

最上ソリッド充填:0.7

ソリッド充填:0.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

モデル20:エラストマーテスト用立体(底面:円 壁面:曲面・円柱)

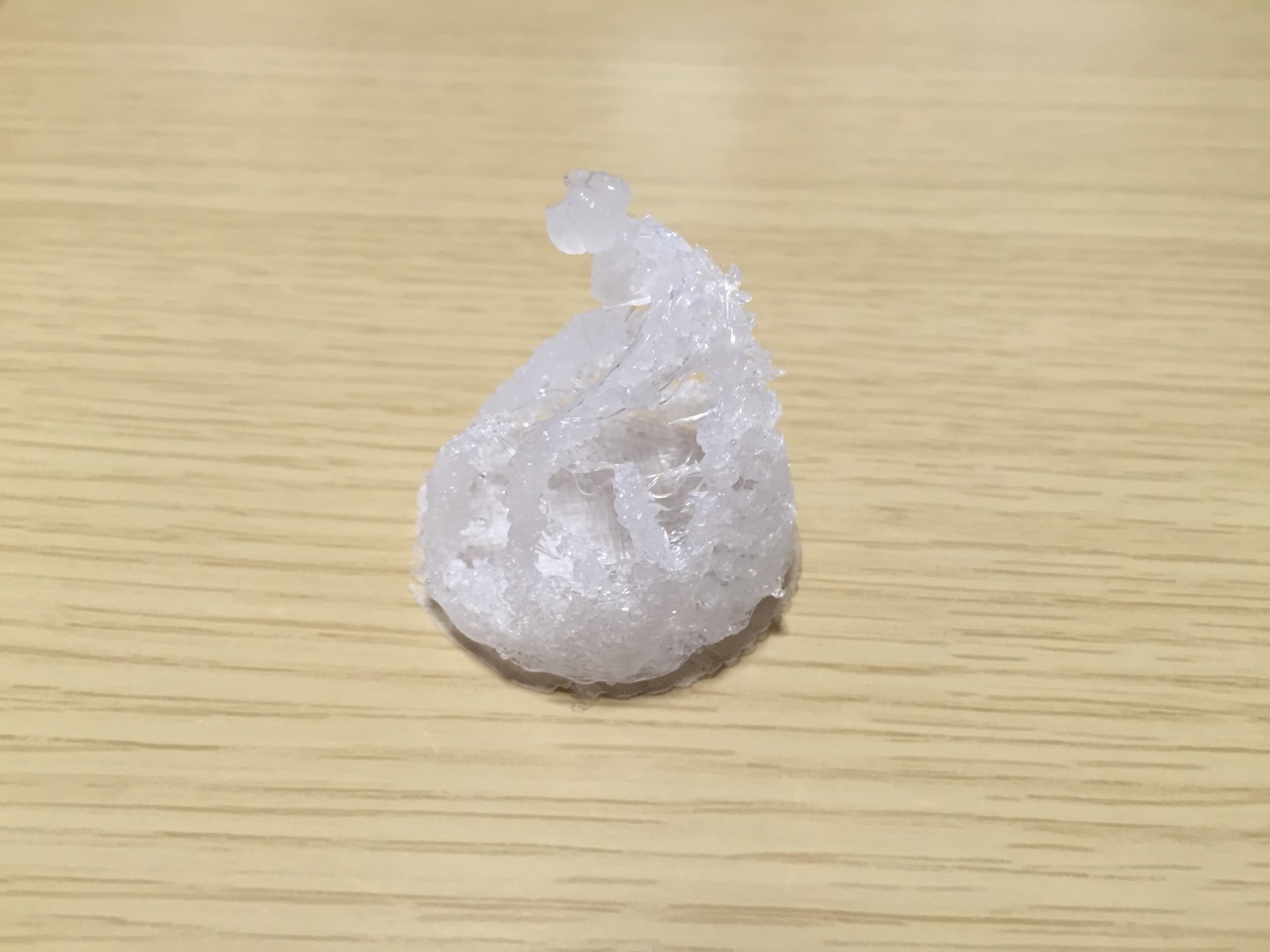

螺旋をOnにしたため、最上ソリッド層の値が0、サポートと充填が出来なくなった(充填に関しては元々設定しないため問題ない)。

密閉率は非常に高い。ただしこの螺旋Onの設定だとフタは作れない。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

密閉率は非常に高い。ただしこの螺旋Onの設定だとフタは作れない。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

速度

壁面:5

狭い壁面:2

外側の壁面:5

上面ソリッド充填:2

充填:5

移動:5

初層:5

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

冷却閾値

ファン起動閾値:60

減速閾値:10

最低速度:1

モデル21:肘当て

実際の肘のデータの断面を取り、それをロフトすることで身体にフィットする肘当てを作ろうとしたが、傾斜が大きすぎたのと、水を入れるには少し薄すぎたので失敗。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

モデル22:トルソー

形状としては大体問題なくプリント出来た。

様々な傾斜の曲面を持つので、どの角度で積層が難しくなるか、またどの角度で隙間が空いて密閉が出来なくなるかを調べることが出来た。

結果、ツールパスの形にもよるが45°が密閉できる限界の傾斜だろうということが分かった。造形・積層に関しては40°で隙間が空き始め、30°辺りで積層が厳しくなる。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

様々な傾斜の曲面を持つので、どの角度で積層が難しくなるか、またどの角度で隙間が空いて密閉が出来なくなるかを調べることが出来た。

結果、ツールパスの形にもよるが45°が密閉できる限界の傾斜だろうということが分かった。造形・積層に関しては40°で隙間が空き始め、30°辺りで積層が厳しくなる。

プリント設定

層高:0.3

初層高:0.3

壁面の枚数:1

螺旋:On

ソリッド層(上下):0:3

シーム位置:最短

充填率:0

ラフト層:0

ブリム幅:0

サポート:None

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

モデル23:トルソー

造形に失敗した。前回の傾斜による隙間を吐出量でカバーしようとしたが、吐出量が多すぎたせいか下の層にうまく付かなかったりした。次は吐出量を0.9にして行う。

吐出量

デフォルト:1.0

初層:0.6

壁面:1.0

外壁面:1.0

充填:0.8

ソリッド充填:0.8

ブリッジフロー比:1

吐出量

デフォルト:1.0

初層:0.6

壁面:1.0

外壁面:1.0

充填:0.8

ソリッド充填:0.8

ブリッジフロー比:1

モデル24:トルソー

吐出量を0.9にした。最初のほうで造形に失敗し、途中で持ち直したがその後また崩れてしまった。

吐出量を上げて隙間を埋めようと試みたが、フィラメントを送る量が多すぎると、詰まりからか吐出量が少なくなることが分かった。

吐出量

デフォルト:0.9

初層:0.6

壁面:0.9

外壁面:0.9

充填:0.8

ソリッド充填:0.8

ブリッジフロー比:1

吐出量を上げて隙間を埋めようと試みたが、フィラメントを送る量が多すぎると、詰まりからか吐出量が少なくなることが分かった。

吐出量

デフォルト:0.9

初層:0.6

壁面:0.9

外壁面:0.9

充填:0.8

ソリッド充填:0.8

ブリッジフロー比:1

モデル25:肘当て

前回のものより変更し、蛇腹をつけ上部のパイプ部分へ繋がる傾斜を緩くした。全体的に綺麗には出たが、薄すぎて蛇腹をつけたにも関わらず形状を保ったまま曲げることは出来なかった。

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

吐出量

デフォルト:0.8

初層:0.6

壁面:0.8

外壁面:0.8

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

モデル26:トルソー

前回の吐出量0.9で失敗した原因が1.0を出力した際の詰まりという可能性があったので、今回は詰まりがない状態で0.9で出力。しかし結局失敗してしまった。後述するが、しかもこの後の0.8での出力が2回にわたり失敗したので、0.8以上の出力で出すことによってフィラメント詰まりが起こる可能性があることが分かった。

吐出量

デフォルト:0.9

初層:0.6

壁面:0.9

外壁面:0.9

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

吐出量

デフォルト:0.9

初層:0.6

壁面:0.9

外壁面:0.9

充填:0.6

ソリッド充填:0.6

ブリッジフロー比:1

冷却実験用モデル

1つ目は冷却閾値10、最低速度1、ファン最大

2つ目は冷却閾値10、最低速度1、ファン出力1/2

3つ目は冷却閾値10、最低速度5、ファン最大

どのモデルの場合でも、真円の外周で約12mm以下は速度が遅くなることから、この時点での減速は冷却閾値ではなく小さい外周の速度が関与している。

ファン出力が半分(Z軸が高い状態での出力を想定)のモデルだと、直径6.7mm以下で造形が不安定になり、穴が空き始めた。

3つ目のモデルの出力の様子から、直径13mm以上は基本の外周速度で出力し、13mm以下では小さい外周速度で出力、そしてそれぞれの層の中で冷却閾値を下回る時間の層に減速最低値が適用されることが予測出来た。

2つ目は冷却閾値10、最低速度1、ファン出力1/2

3つ目は冷却閾値10、最低速度5、ファン最大

どのモデルの場合でも、真円の外周で約12mm以下は速度が遅くなることから、この時点での減速は冷却閾値ではなく小さい外周の速度が関与している。

ファン出力が半分(Z軸が高い状態での出力を想定)のモデルだと、直径6.7mm以下で造形が不安定になり、穴が空き始めた。

3つ目のモデルの出力の様子から、直径13mm以上は基本の外周速度で出力し、13mm以下では小さい外周速度で出力、そしてそれぞれの層の中で冷却閾値を下回る時間の層に減速最低値が適用されることが予測出来た。

液体封入実験

ここでは、出力したモデルに液体を封入する際のトライアンドエラーを記述する。

ラテックスの流し込み

モデルの内側にラテックス(液体ゴム)を流し込み、薄い膜を張り液体の漏れを防ぐことを試みる。

ただほぼ密閉されたモデル内では空気に触れないので固まらず、あまり現実的ではないことが分かった。

しかし数日後確認したら、かなり薄い膜が綺麗に張れていたので、硬化にかかる時間はともかく皮膜は実用的なものであることが分かった。

ただほぼ密閉されたモデル内では空気に触れないので固まらず、あまり現実的ではないことが分かった。

しかし数日後確認したら、かなり薄い膜が綺麗に張れていたので、硬化にかかる時間はともかく皮膜は実用的なものであることが分かった。

はんだによる溶解

はんだでエラストマーの溶解温度に近い温度で穴を溶かして埋める手法。造形の際に空いた小さな隙間だけでなく、密封されたモデルに水を入れるために空いた穴も塞ぐことが出来た。

ただし傾きが40度以下の壁面に空いた隙間はうまく埋めることが出来ず、逆に穴を広げてしまった。本当に小さな隙間しか埋めることが出来ないことが分かった。

ただし傾きが40度以下の壁面に空いた隙間はうまく埋めることが出来ず、逆に穴を広げてしまった。本当に小さな隙間しか埋めることが出来ないことが分かった。

栓(浮き輪のようなタイプ)

実際の浮き輪やビーチボールなどを参考にし、ゴムの栓を作りモデルのパイプ部分の先端を塞ごうとしたが、積層痕があるせいか栓をした後も空気が漏れてしまう。

栓の側の積層痕をはんだでならし、なめらかにしたが依然空気漏れ、水漏れは防ぐことが出来なかった。

市販品の浮き輪の栓(塩化ビニル樹脂)を使うとうまくいった。市販品の栓に合わせた口の外径は9mmでSTLファイルを作ると丁度収まる。

栓の側の積層痕をはんだでならし、なめらかにしたが依然空気漏れ、水漏れは防ぐことが出来なかった。

市販品の浮き輪の栓(塩化ビニル樹脂)を使うとうまくいった。市販品の栓に合わせた口の外径は9mmでSTLファイルを作ると丁度収まる。