CNCルーターでパーツを切り出す

CNCルーターでパーツを切り出します。

ルータでの切り出し

ルータの使用法は利用される機材に合わせ適切に行ってください。

切り出しに使用するミルはフラットエンドミル 3mmです。

サンプルの切削は、

主軸回転速度 : 10000rpm

送り速度 : 0.7Mpm

Zダウンステップ : 3mm

で行いました。

一枚加工するのにおおよそ1Hほどかかります。

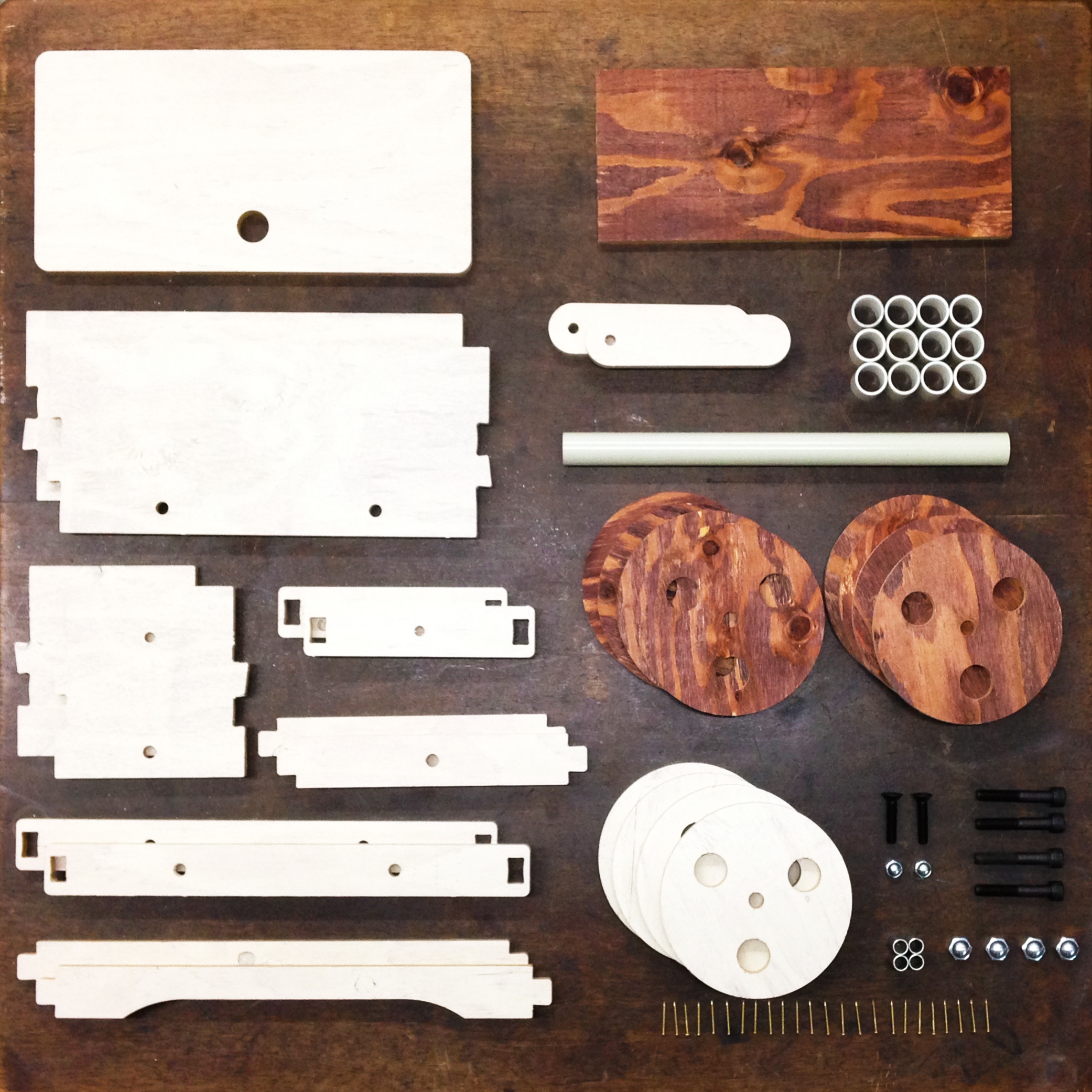

パーツを準備する

切り出したパーツを磨きます。

また、切り出しが必要なパーツ、購入しなければならないパーツは数量分準備します。

パーツリストはこちら>

parts_list_1 parts_list_2

パーツのサンディング

CNCで切り出したパーツをサンディングペーパー(#60)で磨き、ささくれを取ります。

パーツにあいた穴はボルトを通す場所です。しっかりとささくれを落とし、ボルトが通るように整えます。

また、すべてのパーツの角を少しの面取りすると良いでしょう。

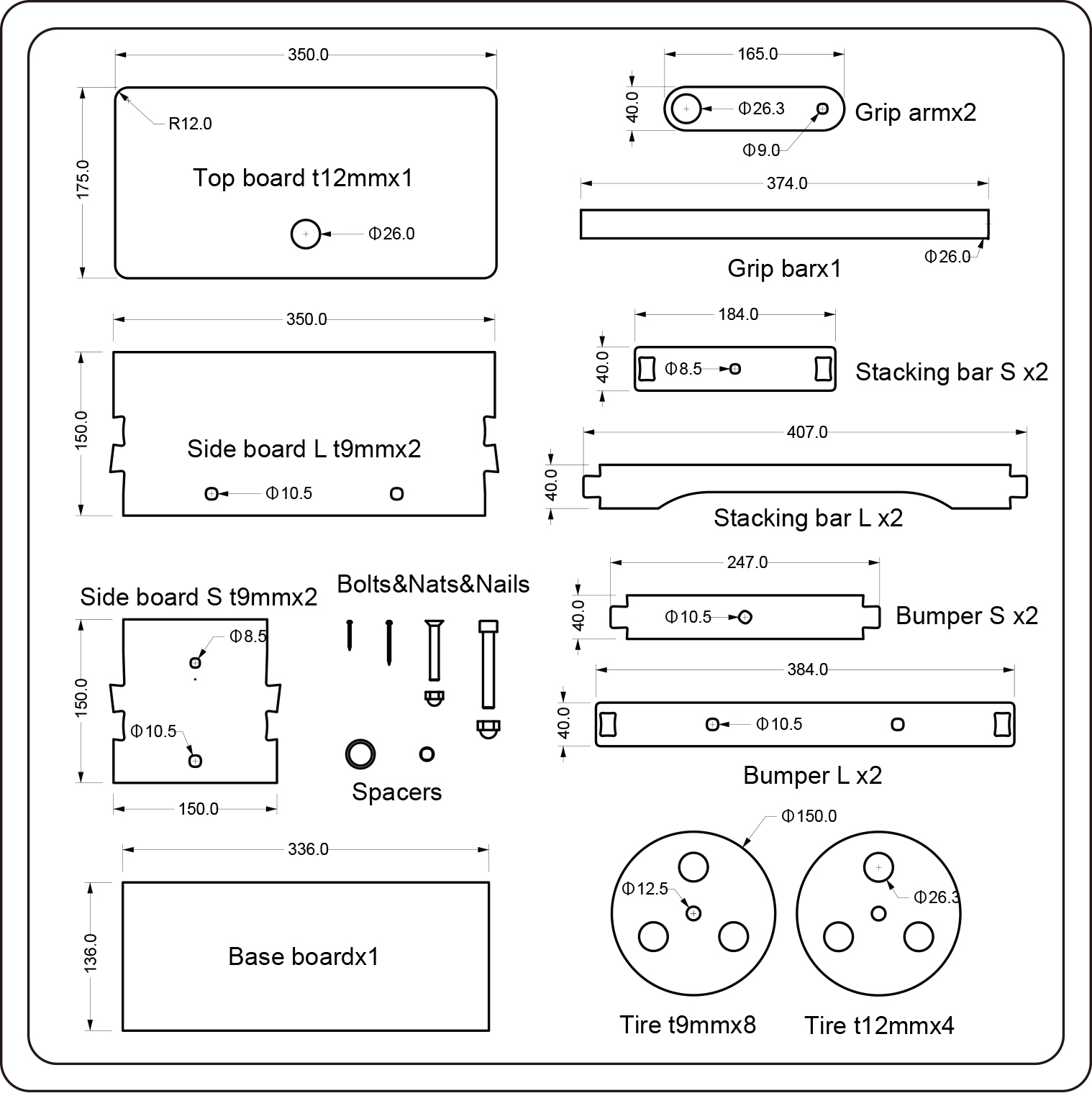

電線管をカットする

硬質ビニル電線管(VE 22)をパイプカッターなどでカットし、電線管スペーサーとグリップバーを作ります。

グリップバーは長さ374mm x1個

電線管スペーサーは長さ28mm x12個

を準備します。

切断後は軽く面取りをし、バリを取り除きます。

ボルトの沈め穴をつくる

サイドボードBのφ8.5mmの穴の裏面に皿ボルトの沈め穴をほり込みます。

面取りカッター等で、M8皿ボルトの頭が収まるくらいのサイズでおさめます。

仕上がり後は、ボルトを差し込みうまくおさまるか確認してみます。

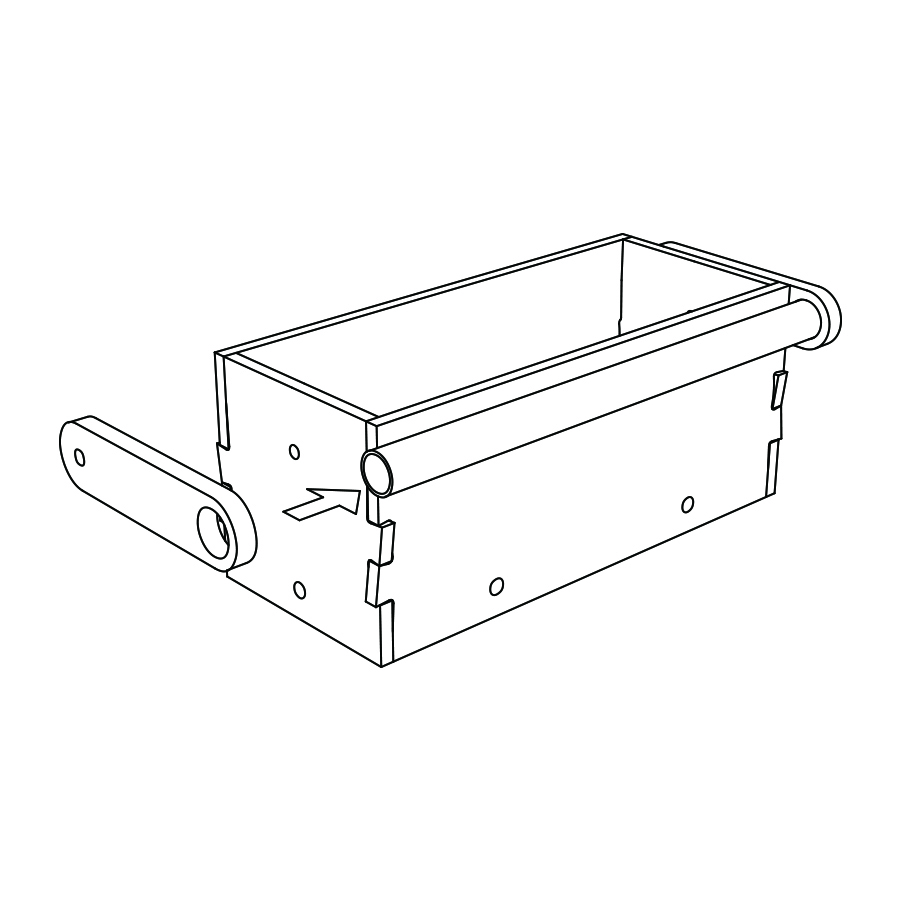

組み立て

組み立てを行います。

パーツの固定には、釘・ボルトを使います。接着面には木工接着剤を使用します。

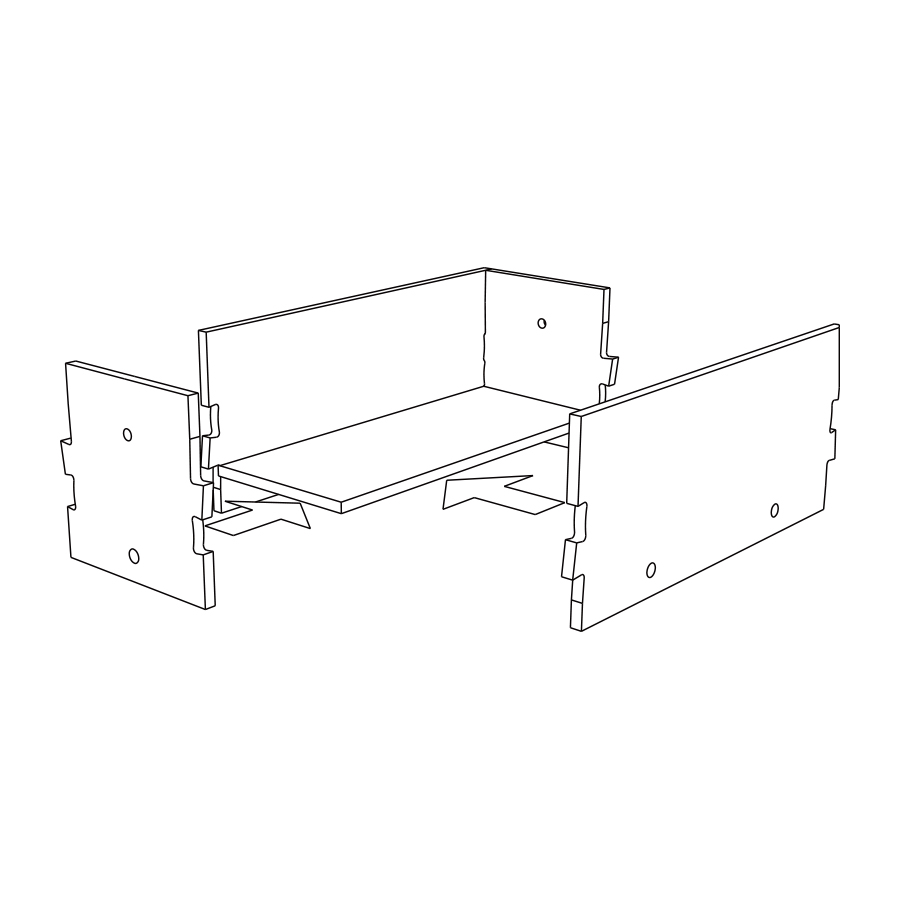

ボックス部を組み立てる

切り出しパーツのサイドボードS,L各2枚とベースボードx1枚をボックス状に組み立てます。サイドボードのほり込み部分にベースボードをはめ込みます。

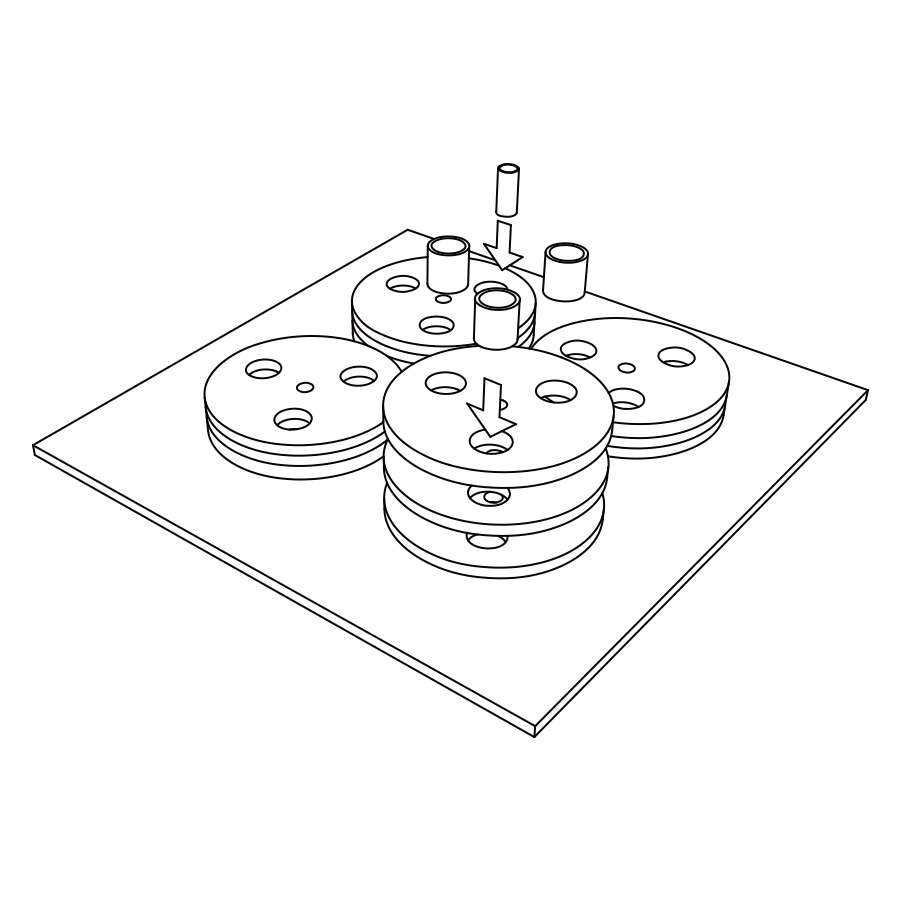

車輪を組み立てる

タイヤ1個につき、タイヤt12mm x1とタイヤt9mm x2を用意します。

3枚を固定するため、電線管スペーサー x3とM10スペーサー(L28mm)を対応する穴に差し込みます。

差し込み前に木工用接着剤を塗布し、はみ出したらウエスで拭きとります。

4つ組み立て重しを乗せ放置します。

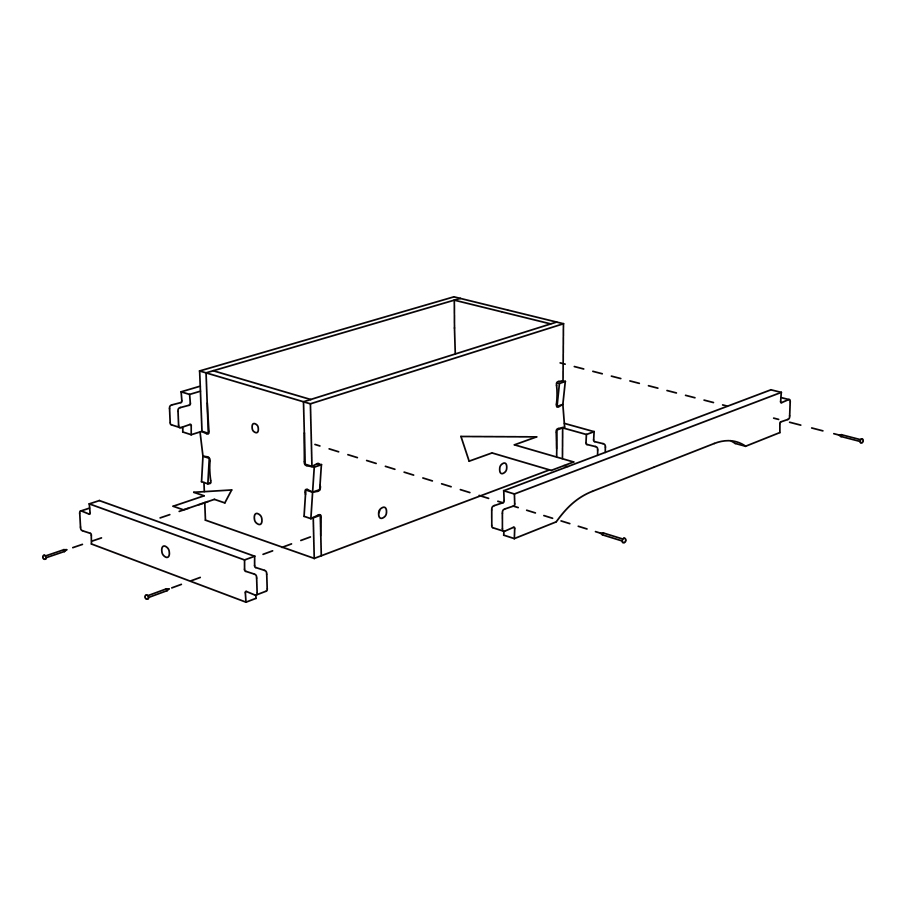

スタッキングバーLとバンパーSを組み付ける

スタッキングバーLとバンパーSを各2本用意し、真鍮釘(32mm)で固定します。

バンパーSはM10ボルトで仮固定し、サイドボードL端の突起部にバーを当て固定します。

スタッキングバーも同様にサイドボードの突起部に当て、両サイドが同じ長さで飛び出すように固定します。

*詳細は動画で確認

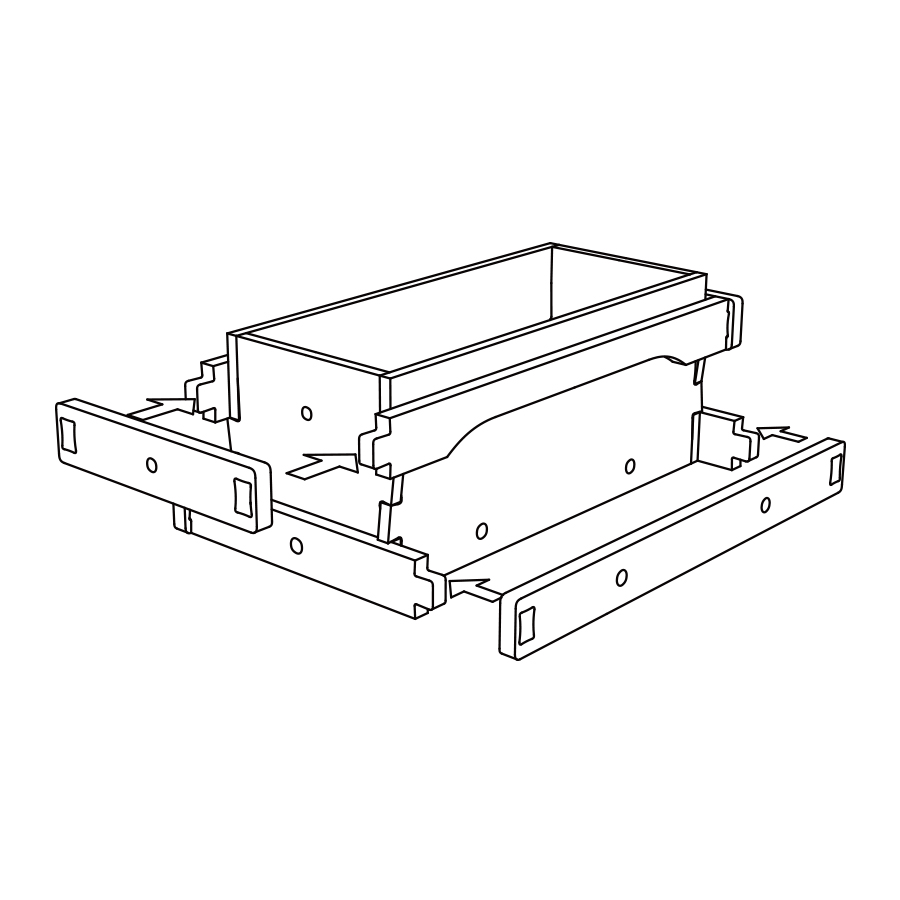

スタッキングバーSとバンパーLを組み付ける

スタッキングバーSとバンパーLを各2本づつ用意し、前工程で組み付けたバーの突起部に両サイドバランスよく、大きく傾かないように差し込む。

入りずらい場合は、雄型バーの間隔を縮めるよう力をかける。

全て差し込めたら、抜け防止の真鍮釘をメス型バーの側面から打ち込む。

*詳細は動画で確認

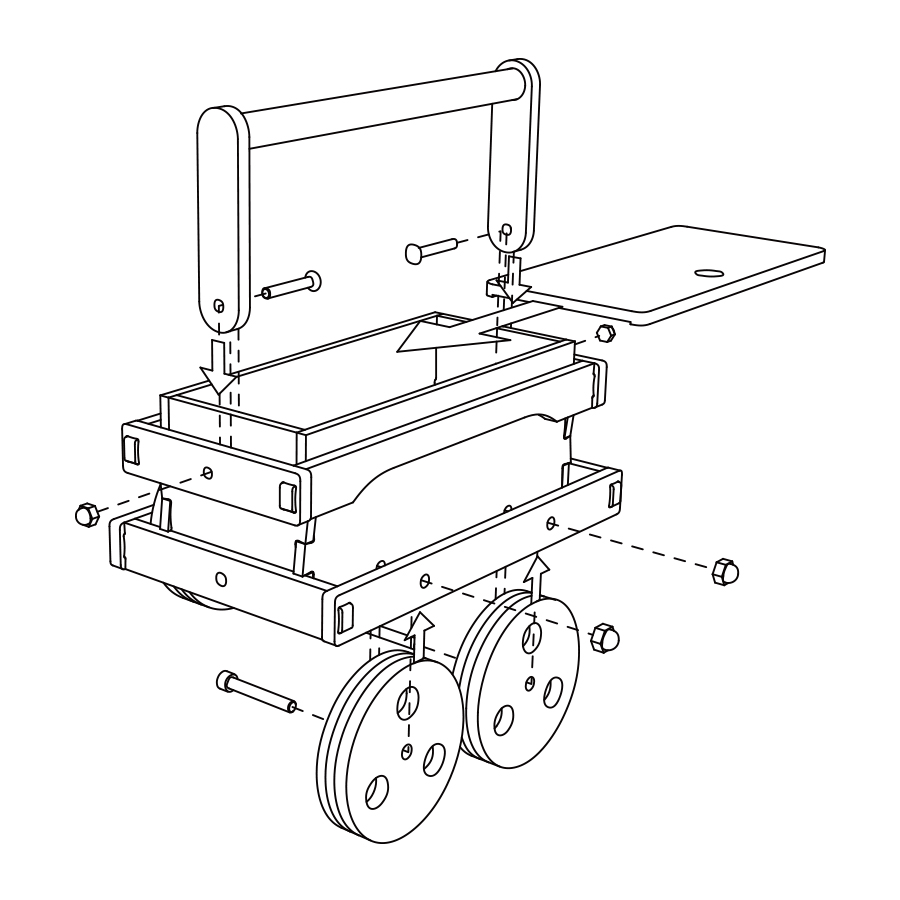

出来上がったパーツを組み付ける

M8六角穴付皿ボルト(L45mm) x2・M10六角穴ボルト(L70mm) x4・袋ナット(M8) x2 袋ナット(M10) x4を数量分用意し、グリップ、車輪を組み立てる。

トップボードをはめこみ、完成!