CADとCAMと切削加工機の基本

CNCミリングマシン

コンピュータで、棒状の刃物の経路や回転速度などを数値制御しワーク(素材)を削っていく機械のことをCNCミリングマシンと言います。

CNCミリングマシンではCADやCGで作成した3Dのソリッドなデータを切削加工することができます。データよりも大きなワークから不要なところを切削していって、欲しいところだけ残す、という引き算するような加工方法です。

マシニングセンタ

この工房にあるCNC制御の切削加工機は「マシニングセンタ」です。

メーカーは岩間工業所のMM800という機種で、制御系はファナック製です。

このMM800にはオートツールチェンジャー(以下ATC)という複数の刃物を(命令通りに)自動で交換する機能が付いています。一般的にCNC制御の切削加工機にATC機能の付いたもの(つまり複数の加工を一度に実行できる)はマシニングセンタ(MC)といいます。

用語集

- CAD→三次元設計ソフト

- CAM→製造時の切削機械の刃物の種類や経路や回転速度など、機械の動きを計画するためのソフト

- ツールパス→切削機械の刃物の経路

- NCコード→CAMで計画した機械の動きを数値制御の命令文にしたもの

- ポストプロセッサ→NCコードを機械に合わせて翻訳する機能(機械ごとにNCコードの言い回しが方言のように異なるため)

まとめ

NC制御の切削機械で3Dデータを加工するには、加工対象となる3DデータをCADソフトなどで設計する必要がある。 作成したCADのデータをもとに、CAMソフトで製造時の切削機械の刃物の種類や経路や回転速度など、機械の動きを計画する。作成したツールパスを含むCAMデータだけでは工作機械は動くことができないため、NCデータという工作機械の制御ソフトが理解できる命令文に変換する必要がある。また、各工作機械はそれぞれに合ったNCコード(方言みたいな感じ)を必要とするため、その工作機械専用のポストプロセッサという翻訳のような役割の処理をしなければならない。

異常がないか確認して電源を入れる

機械本体内に異物がないか、オペレーターやその他の人間の服装などの準備は適切か、機械との距離は適切かなど確認の上、作業開始すること。

電源を入れる

- ブレーカーONになっているか

- エアーの空気圧が0.6MPa以上になっているか(圧力計の赤い針以下は絶対ダメ)

- 非常停止ボタンを時計回りに回して非常停止解除する

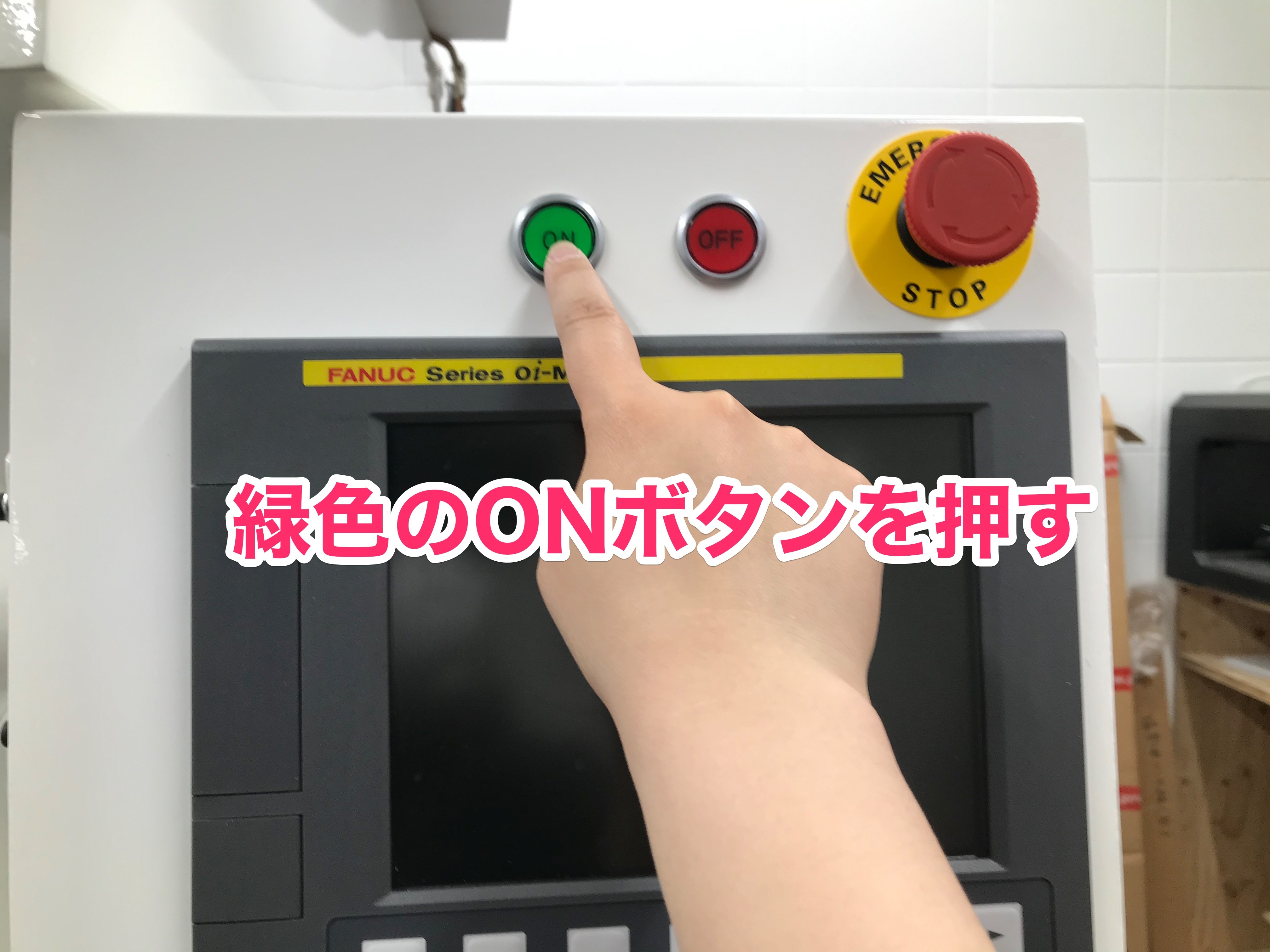

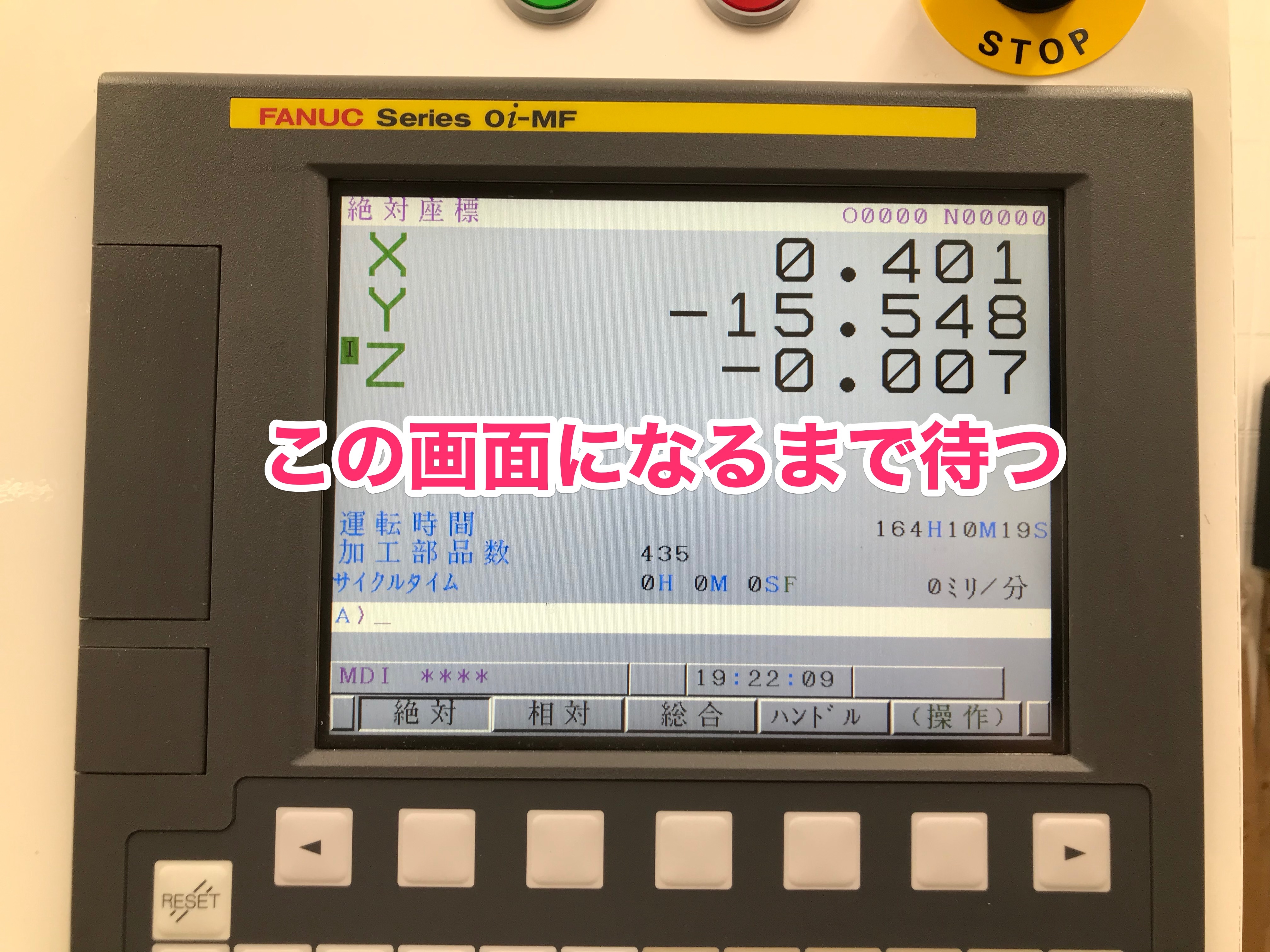

- 緑色の電源ONボタンを押す

- 現在位置画面が表示されるまで待つ(1分程度)

コレットホルダからエンドミルを取り外す

注意!サビやケガ防止のため、素手で触らないこと!

分解するとこうなります。

分解するとこうなります。

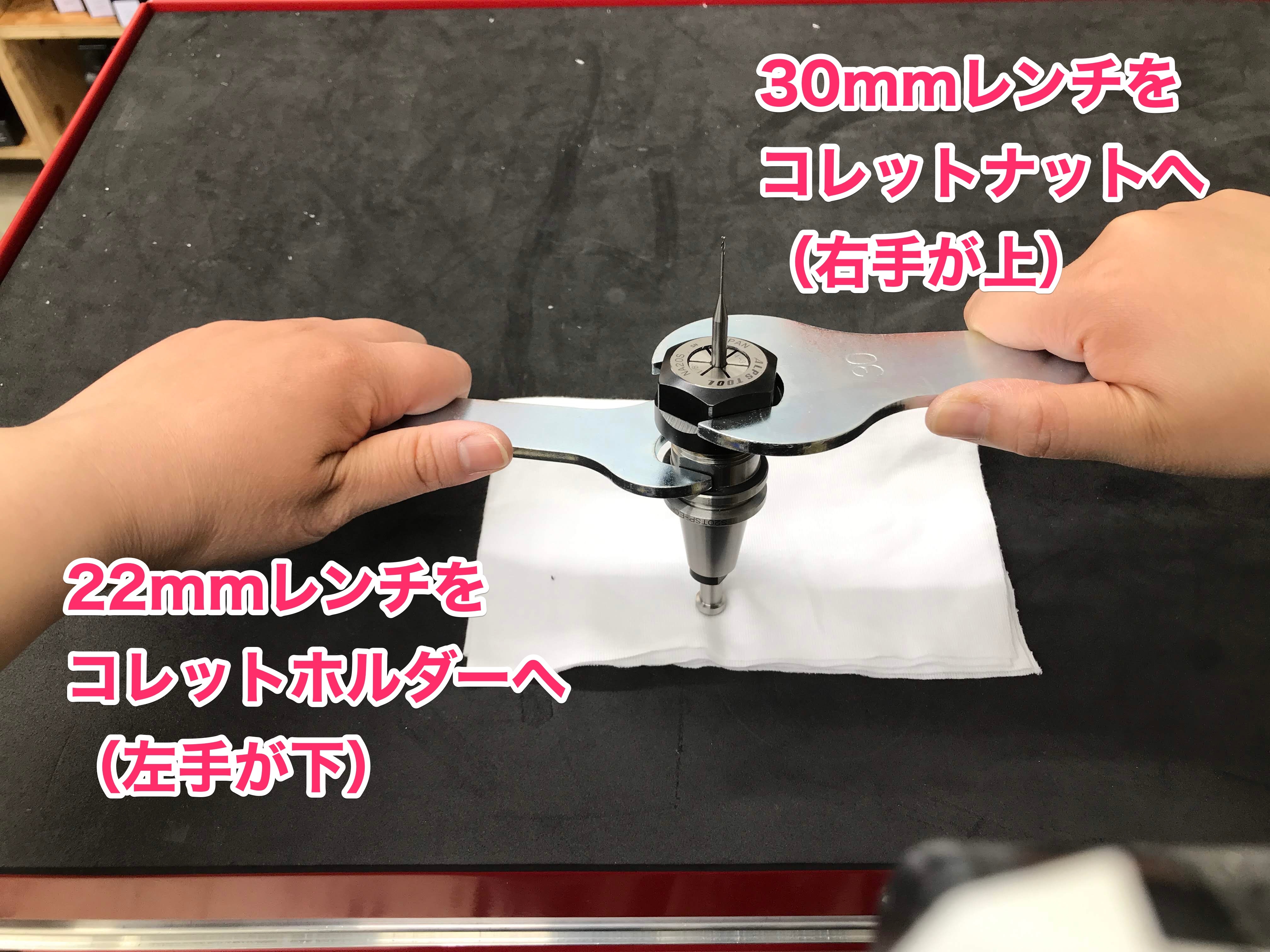

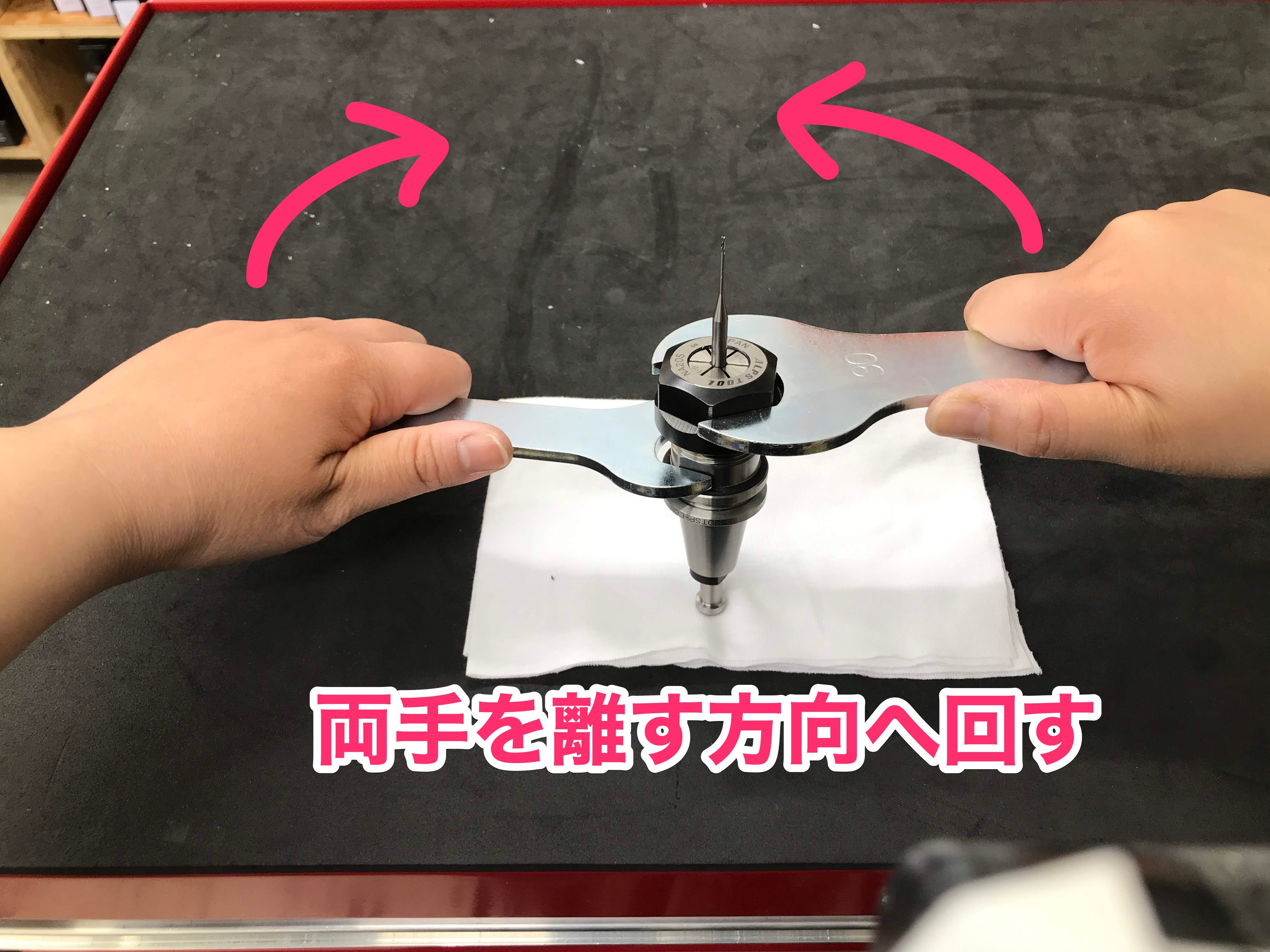

レンチを使ってコレットホルダを緩める

注意!コレットホルダのテーパー部分は素手で触らない!錆びるから!

- コレットホルダを、エンドミル側を上シャンクがつかむ部分を下に向けてウエスなど柔らかいものの上に寝かせて置く。

- 右手に30mmのスパナを持ちコレットホルダのナット部分に差し込む。

- 左手に22mmのスパナを持ってナットの下側の本体部分に差し込む。

- 両手を離す方向に回す。

※右手が上、左手が下になるよ

エンドミルとナットの取り外し

注意!エンドミルは素手で触らない!錆びるし手が切れるから!

- コレットホルダのナット部分を手で回しコレットを緩める。

- コレットからエンドミルを取り外す。

- コレットホルダのナットを取り外す。

ナットからコレットを取り外す

注意!外れる角度があるから無理矢理力尽くに外そうとしない!精度が落ちるから!

- 手のひらでナットを包むように持つ。

- 軽い力で外れる方向を探しながらコレットを斜めに倒す。

- ナットからコレットが外れる。

エンドミルをコレットホルダにセットする

エンドミルとコレットホルダの選定

コレットには、つかめるエンドミルの太さの範囲があるため、エンドミルのシャンク径に合わせてコレットの種類を選ぶ必要がある。

コレットに4-3などの数字が書いてあるが、これは4mmから3mmまでのシャンク径のエンドミルをつかめます、という意味。

エンドミルの太さを確認し、それに適合したコレットを選ぶ。

ナットにコレットをセットする

※ナットの内側をよく見ると"めねじ"の下に偏心してせり出している部分がある。

- ナットを手のひらで包むように持つ。

- めねじ下の偏心してせり出している部分にコレットの溝をあてがう。

- コレットがまっすぐになるように押すとナットにコレットがカチッとはまる。

※コレットとナットの端面がフラットになっていたらOK

ナットをコレットホルダにセットする

手で軽く回しはめる。

この時点では強く締めない。

コレットにエンドミルをさし込む

注意!エンドミルは素手で触らない!錆びるし手が切れる!

エンドミルのシャンクをコレットにさし込む。

※このコレットはエンドミルをクランプする幅が20mmあるため、エンドミルは最低でも20mmさし込むようにするとよい。

※エンドミルの全長と切削負荷からシャンクをどれくらいさし込むかを計算する必要がある。

ナットとコレットホルダを増し締めする

注意!コレットホルダのテーパー部分は素手で触らない!錆びるから!

- コレットホルダを、エンドミル側を上シャンクがつかむ部分を下に向けてウエスなど柔らかいものの上に寝かせて置く。

- 右手に30mmのスパナを持ちコレットホルダのナット部分に差し込む。

- 左手に22mmのスパナを持ってナットの下側の本体部分に差し込む。

- 両手を近づける方向に回す。

※右手が上、左手が下になるよ

コレットホルダをオートツールチェンジャーへ格納する

この機械には9つのツールホルダーが内蔵されている。

常にいずれかの番号が選択された状態になっており、「主軸工具番号」に表示されている。

例えば、今「主軸工具番号」に1と表示されていて、2番の工具を取りに行って欲しい場合、2番の工具を取りに行けという命令をする。そうすると、まず1番のツールホルダーに工具を置きに行って、それから2番の工具を取りに行く動作をする。ちなみに1番を取りに行く命令をしても機械は動かない。

ツールホルダーの9番は常に空席にしている。これはエンドミルの交換時や使用終了時に、「9番の工具を取りに行く」、という動作をすることで、スピンドルが何も工具をクランプしていない状態にできるため。

補足

以下の方法は作業内容によって手順が異なります。

使用したいツールホルダーが本当に空席か確認する

機械操作パネルの主軸工具番号を確認する

主軸工具番号に表示されている番号が空席かATCボタンを押して確認する

(主軸工具番号に表示されている番号に今スピンドルが持っている工具を格納するため)

主軸工具番号に表示されている番号が空席かATCボタンを押して確認する

(主軸工具番号に表示されている番号に今スピンドルが持っている工具を格納するため)

コレットホルダをスピンドルに持たせる

注意!「工具脱着」ボタンを押すと装着してる工具が落ちます!

※スピンドルは、工具脱着ボタンを押し込むと工具を放す、ボタン押し込みをやめると工具をつかむ!

[H-Y]→コレットチャックをつかむ→[工具脱着]→コレットチャックを取り外し→[工具脱着]長押しコレットチャック差し込む

モードダイヤルをハンドルモード(H-X、H-Y、H-Zのどれか)にする。 「工具脱着」ボタンを長押しし、押している間にホルダーのテーパ部分を差し込み、ボタンを離す。

※この時、ホルダーのテーパ部、MM800のテーパ部ともに、ゴミや汚れがないことを確認する。

※汚れていた場合はきれいなウエスで拭いてから取り付ける

※スピンドルは、工具脱着ボタンを押し込むと工具を放す、ボタン押し込みをやめると工具をつかむ!

[H-Y]→コレットチャックをつかむ→[工具脱着]→コレットチャックを取り外し→[工具脱着]長押しコレットチャック差し込む

モードダイヤルをハンドルモード(H-X、H-Y、H-Zのどれか)にする。 「工具脱着」ボタンを長押しし、押している間にホルダーのテーパ部分を差し込み、ボタンを離す。

※この時、ホルダーのテーパ部、MM800のテーパ部ともに、ゴミや汚れがないことを確認する。

※汚れていた場合はきれいなウエスで拭いてから取り付ける

ツールホルダー格納アドレスを入力

[MDIモード]→〔PROG〕→〔T〕〔1〜9のどれか〕〔EOB〕→〔INSERT〕→[スタート]

※Tの後はツールホルダー番号1〜9のいずれかの番号を入力

※EOBボタンでセミコロン;が入力できる

例:T9;

※Tの後はツールホルダー番号1〜9のいずれかの番号を入力

※EOBボタンでセミコロン;が入力できる

例:T9;

相対座標と機械座標を合わせる

?

[MDIモード]→〔PROG〕→〔T〕→〔1〜9のどれか〕→〔EOB〕→〔INSERT〕→[スタート]

相対座標と機械座標を合わせる

[原点復帰]→[X+][Y+][Z+]→〔POS〕→〈相対〉→〈操作〉→〈オリジン〉→〈全軸〉→〈実行〉

- モードを[原点復帰]にする

- [X+][Y+][Z+]を押して機械座標の0の位置に移動する

- 機能キー〔POS〕を押す

- ソフトキー〈相対〉〈操作〉〈オリジン〉〈全軸〉〈実行〉を押す

工具長補正

工具長補正とは

工具の先端が基準になるようにZ軸の補正をすること

?

[MDIモード]→〔PROG〕→〔T〕→〔1〜9のどれか〕→〔EOB〕→〔INSERT〕→[スタート]

BaseMaster

モードを[手動送り]にする

定盤の中央に移動させる

モードキー「手動送り」で定盤の中央に移動する。

機能キー「POS」で座標の画面にしておく。

機能キー「POS」で座標の画面にしておく。

BaseMasterを定盤の中央に置く

刃先をbasemasterに接触させる

[H-Z]→〔×100〕→ハンドル+→BASEMASTER光る→1メモリ分ハンドル-

〔×10〕→ハンドル+→BASEMASTER光る→1メモリ分ハンドル-

〔×1〕→ハンドル+→BASEMASTER光る→1メモリ分ハンドル-

Z軸の数値を覚えさせる

Z軸の機械座標をメモしておく

ワーク座標系を合わせる

加工プログラム転送

PC側 FFFTP起動