設計コンセプトのアイデア出し。

【8月30日】

目的は『卵1個を落下させて割れない』。

●衝撃吸収タイプ

――サスペンション

――つぶれる(車のフロントの様に)

――地面に刺さる。

――支柱抜けタイプ。

――自己破壊型。

<衝撃吸収タイプの基本機能>

入力:落下エネルギー

出力:吸収エネルギー(潰れ量、変位量など)

●エネルギー保有タイプ

――卵に均等に力を加える。

●落下速度減衰タイプ

――パラシュートタイプ

――プロペラ型

――飛行タイプ

――逆噴射型

――グライダータイプ

<落下速度減衰タイプの基本機能>

入力:落下高さ(位置エネルギー)

出力:落下時間

●エネルギー変換タイプ

――落下エネルギーを回転エネルギーに。

アイデア評価による設計コンセプト決定。

【9月8日】

<TRIZ手法によるアイデアの採点>

1位、衝撃吸収型:潰れる・・・・・・点数:28点

2位、衝撃吸収型:自己破壊・・・・・点数:25点

3位、エネルギー保有型:均等に・・・点数:24点

4位、衝撃吸収型:緩衝材封入・・・・点数:23点

アイデア方向性の結論:

内部では卵を守る。外側は衝撃吸収。

⇒外部の衝撃吸収を内部で補完。

設計コンセプトの具体化。

【9月13日】

設計コンセプト―球体型衝撃吸収タイプ―のイメージ作成。

<特徴>

・プロペラ型やグライダー型のように落下時の姿勢や落下距離(が短いこと)による衝撃吸収機能の低下・喪失が無い。

・中と外の2重球体構造。落下時に外側と内部の球体を繋ぐ柱が衝撃を吸収。

・内部の球体の中では卵の周りに3Dプリンターで生成した緩衝材を封入し卵を守る。

(・卵と同程度の大きさのモノの運搬用としても使用可能)

<その他アイデア>

・外側の外壁に穴をあけて空気が抜けるように穴をあければ重量が少なくて衝撃には有利かも。

品質評価内容の決定。

同じく【9月13日】

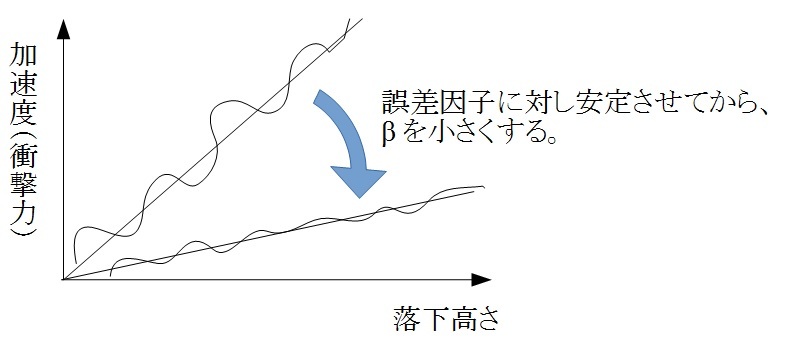

・"品質工学"を活用し、パッケージの『基本機能』を評価。

「入力:落下高さ」として「出力:加速度(衝撃力)」を計測する。

<誤差因子(案)>

落下状態、落下地点の状態(土、アスファルト)

<制御因子(案)>

台形の上底(直径)寸法、台形の下底(直径)寸法、台形の高さ、緩衝材の形状、緩衝材の大きさ、台形に空ける穴の形状、台形の穴の数(位置)、球体の厚み

テストピースはどうする?

評価用"テストピース"を決定。

【9月26日】

・生成の手間を考えて、外側の球体を無くし、内部の球体と繋がった足(柱)のみで衝撃吸収を行うように形状を変更。

・現状、球体から突き出した足(柱)は18本。

⇒確率からして地面には足(柱)が複数本当たるはず。

⇒1本の足(柱)に真っ直ぐ過重がかかる場合が一番足(柱)にとって厳しい。

足(柱)1本をテストピースとして評価することに決定。

(1本が安定していれば18本全体でも安定する、はず)

最適な足(柱)の形状を求めるため、様々な因子の効果を効率良く確認できる『直交表実験』を行うこととする。

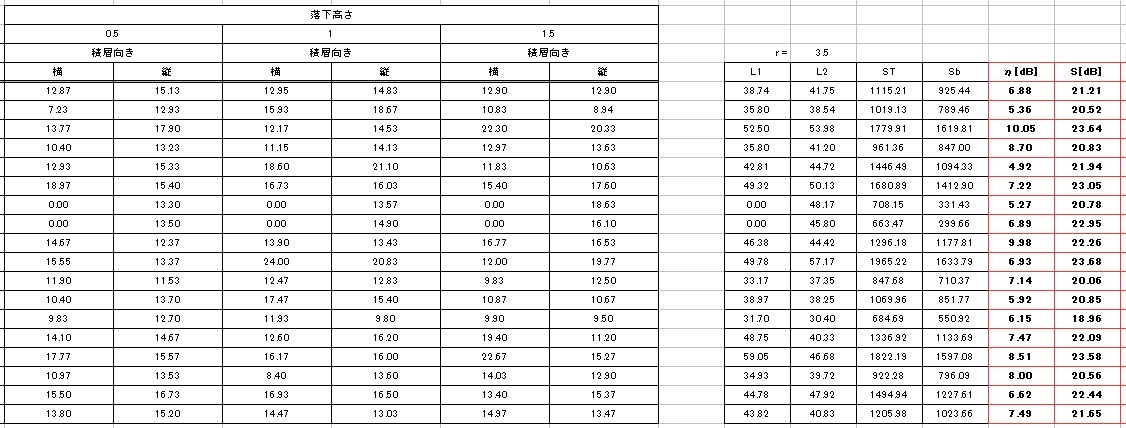

評価実験用の直交表L18を作成。

【9月27日】

テストピース(パッケージの"足")の評価実験用に直交表(L18)を下記の因子で作成した。

<制御因子>

・端面

・突起の長さ

・直径

・テーパ比率

・突起内部穴径比率

・横穴数

・各横穴設置角度

※そのままでは各因子間の交互作用が出てしまうので、

水準ずらし法を適用。

<信号因子>

・落下高さ

(当初1m、2m、3mを予定していたが、

加速度センサの性能により少し低めに設定)

<誤差因子(調合)>

・地面状態

・積層向き(3Dプリンターでの製造時の積層向きによって、落下衝突時に加わる衝撃が変化する可能性がある)

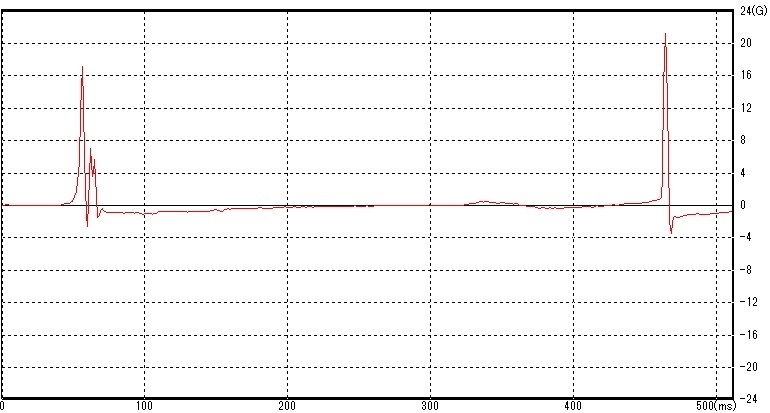

テストピースに加速度センサを取り付け、衝撃値「G」を計測する。

簡易落下試験治具の作製+予備実験。

【10月20日】

テストピースの落下実験用に簡易的な治具を作製した。

社内にあった穴の開いた分厚いアルミ板に、釣り糸を通して、釣り糸に0.5m、1m、1.5mの地点に印を付けた。

テストピースの真ん中には穴が開いているので、そこへ釣り糸を通して落とせば、真っ直ぐ落下させることが出来る。

また釣り糸をスポンジなどの柔らかいものにすれば、柔らかい落下地点も再現できる。

今回はコーナンで比較的柔らかいスポンジゴムを購入して作製した。

簡易落下試験の予備実験。

予備実験用に作ったテストピースに、加速度センサー(ピックアップ)を取り付けて実際に落下させてみた。

結果、アルミ板やスポンジゴムでは、テストピースの跳ね返り時に加速度センサーの仕様(±24G)を超えてしまい測定が正しく出来ないことが分かった。簡易落下試験治具の見直しが必要となった。

簡易落下試験冶具の改良と確認。

【10月21日】

予備実験で、加速度センサーの仕様を超えてしまい正しく計測が出来ないことが判明したため、簡易落下試験冶具を改良することにした。分厚いアルミ板やスポンジゴムそのままではテストピースの跳ね返りが大きくなってしまうので、テストピースとの衝突面は薄い鉄板とし、その下に柔らかいポリウレタンスポンジやスポンジゴムを敷いて跳ね返りに使用されるエネルギーを吸収できる構造にした。

(薄い鉄板やポリウレタンスポンジはコーナンにて購入。冶具の総額は500円程度)

今回改良した冶具で予備実験用のテストピースを1.5mの地点から落下させ、加速度が±24Gに収まることを確認した。

この冶具で実際の落下実験を行う。

テストピース(パッケージの"足")の落下実験。

【10月22日】

L18直交から設定された水準に対し、誤差因子である積層向き(縦・横)を加えて設計された36個のテストピース:足(柱)を使用して、各々落下実験を行った。※前回、冶具の改良を行った結果、落下地面の誤差因子を入れることが出来なくなった(衝撃面は鉄板のみとなった)ため誤差因子は"積層向き"のみとした。

また、破損した2個のデータ(7行目・8行目)は取得できなかったため、L18直交表に対する逐次近似法にて予想の近似データとした)

※L18直交表を使用することで、4374パターン×6回の実験を、18パターン×6回の実験数に効率化できる。これにより約8ヶ月かかるデータ取得を1日に短縮できた。

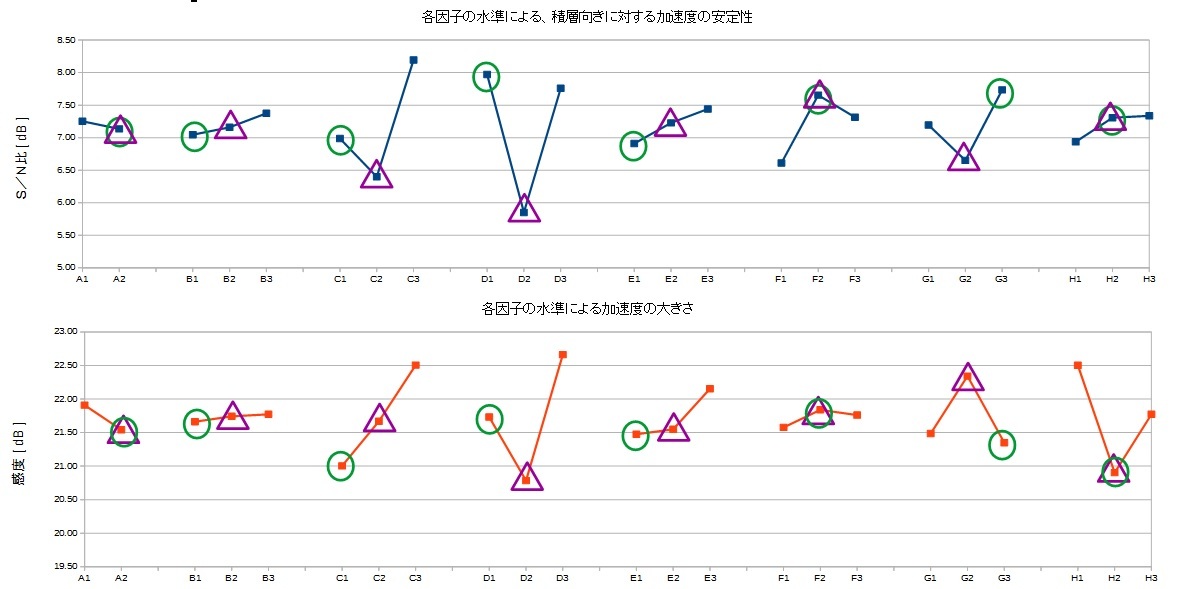

品質工学によるパラメータ設計。

要因効果図から衝撃値や安定性、軽量化などを勘案し

それぞれの因子の最適な水準は、

『A2・B1・C1・D1・E1・F2・G3・(H2)』

と導き出した。具体的には、

「端面」・・・・・・・・R付き

「突起の長さ」・・・・・50mm

「半径」・・・・・・・・15mm

「テーパ比率」・・・・・1:1

「突起内部穴径比率」・・0.25倍

「横穴数」・・・・・・・3個

「各横穴設置角度」・・・180度

これは、全ての因子が水準2だった場合と比べて、

S/N比(積層向きに対する安定性)は約2.4倍

感度(落下時の衝撃値)は約0.9倍

になると推定される。

これから再現実験用テストピースとエッグパッケージ(本体)を並行して製造する。

Mサイズの卵の計測。

【10月24日】

エッグパッケージを作製するにあたり卵の大きさを計測。家にあった卵6つをノギスで計測してバラつきを求めた。

1、縦:57.6mm、幅:45.2mm

2、縦:57.8mm、幅:43.7mm

3、縦:58.9mm、幅:44.9mm

4、縦:58.4mm、幅:43.7mm

5、縦:59.7mm、幅:45.8mm

6、縦:61.6mm、幅:45.2mm

<結果>

縦の平均:59.0mm、縦バラつきσ:1.36

横の平均:44.8mm、横バラつきσ:0.79

Mサイズの卵をほぼ全て入れられるパッケージとするため+3σで設計を考えると、縦:63.5mm、幅47.5mmの大きさの空間があれば問題ないことが分かる。

パラメータ設計のテストピース再現実験。

【10月26日】

テストピースの再現実験を行った。感度(落下時の衝撃値)の利得は再現したが、S/N比(積層向きに対する安定性)に関しては再現性が無く、比較用(基準)としたテストピースと最適設計を行ったテストピースの差が殆ど無かった。。

<結果>

S/N比(積層向きに対する安定性)は約1.05倍

感度(落下時の衝撃値)は約0.96倍

再現性が無かったことに対する考察は別途行うとして、比較よりも最適の方が若干良い結果が得られているため、予定通り、最適値で最終パッケージの製造を進める方針とした。

エッグパッケージの最終設計。

【10月26日】

パラメータ設計により、衝撃をより低減できるパッケージ外部の足(柱)の寸法値が決まったため、最終パッケージの形状が決まった。中央の球体には卵の大きさのバラツキに対し充分なφ70の空洞を設けており、そこに卵を入れる。

そこへ緩衝材代わりとして、3Dプリンター動作時に必ず生成される糸状の樹脂(本来はゴミとして捨てられるもの)を卵の周りに敷き詰め、衝突時の衝撃を内部で和らげる。

※本来、ゴミとしてただ捨てられる樹脂にも利用価値を見出せたことで資源の有効活用にも結び付いた。

エッグパッケージ落下試験の結果。

【10月31日】

社内の敷地内でエッグパッケージの落下試験を行った。1回目:1m、成功。

2回目:5m、失敗。

3回目:5m、失敗。

4回目:3m、失敗。

結果、1mまでは割れずに卵を保持することができた。

※落下試験の動画はUsagesに掲載。

まとめ・所感。

参加するからにはメーカーの技術者(プロ)として本気で取り組もうと考えていた。

なので『量産時・使用時に品質(機能)がバラつかず、どんなMサイズの卵でも守れる』パッケージの開発を目指した。

また、社内ではあまりメジャーではないTRIZや品質工学などの技術ツールも取り入れ、今後、社内での開発・設計工程改革の布石になるような創作活動となるように努力した。

結果、実際の開発案件のような『課題解決のアイデアを出し・解決の方向性を決め・それを実現するための実験と分析を行い・最終的に高品質な製品(エッグパッケージ)を作る』という本来長期に渡る工程を、ごく短期間(実質1ヶ月)で実現できたことは貴重な体験となった。

開発工程で感じた3Dプリンターの魅力。

製品を開発するにあたって、一番ネックになるのは開発時の試行錯誤の期間。

その期間に多くの実験をして"正しい技術情報"を得ることが技術者の仕事として重要になる。

交互作用を考えた正しい技術情報を得るには直交表実験が有効だが、その実験のテストピースは少量多品種となり外部へ発注すると時間もかかりコストも高くついてしまう。

その点、3Dプリンターであれば、あらゆる変化を持たせたテストピースを1点からすぐに社内で製造することができる。実験に取り掛かる期間の短縮という意味でも3Dプリンターは有効であると感じた。

「3Dプリンター×直交表実験」という組み合わせは製品開発において今後注目すべきテーマだと考える。

その他。

<反省点>

・まず3Dプリンターの材料の残量確認をしておくべきだった。

(もっと早く実験ができて最終落下テスト用パッケージも複数製造して何度か試せたはず)

・1mの実験成功からいきなり5mは攻め過ぎた。(満身創痍でなければ3m程度ならいけていたかも)

・足(柱)を取り外し可能にしておけば破損個所の取り換えだけでパッケージの再利用ができた。

<残っている疑問>

・足(柱)は最低何本あればパッケージの衝撃吸収機能として問題ないのか?・もっと衝撃吸収に最適な足(柱)の形状はないのか?

・そもそも卵を落下の衝撃から守る最適なパッケージとはどんなものなのか?