材料

φ150~160mmの輪切り材 板厚10mm程度・・・2枚

アクリル板 300×450 板厚2mm・・・1枚

M3ネジ L=40~50mm・・・4本

ナット・樹脂スペーサー等 ・・・必要数

別途3Dプリンターによる造形パーツ(後述)・・・1個

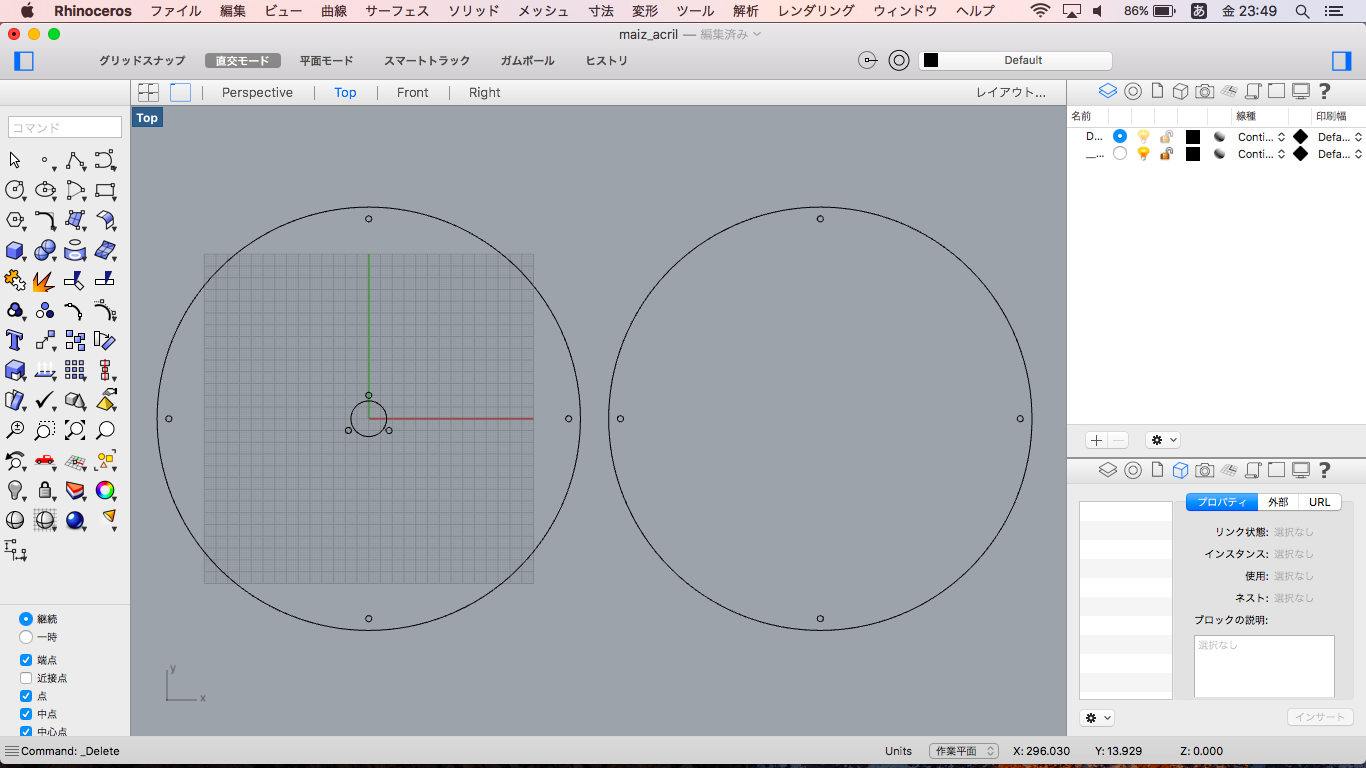

カット線の作図

CADソフトにて、レーザーカッター加工用のカット線を作図する

使用ソフト:Rhino for Mac

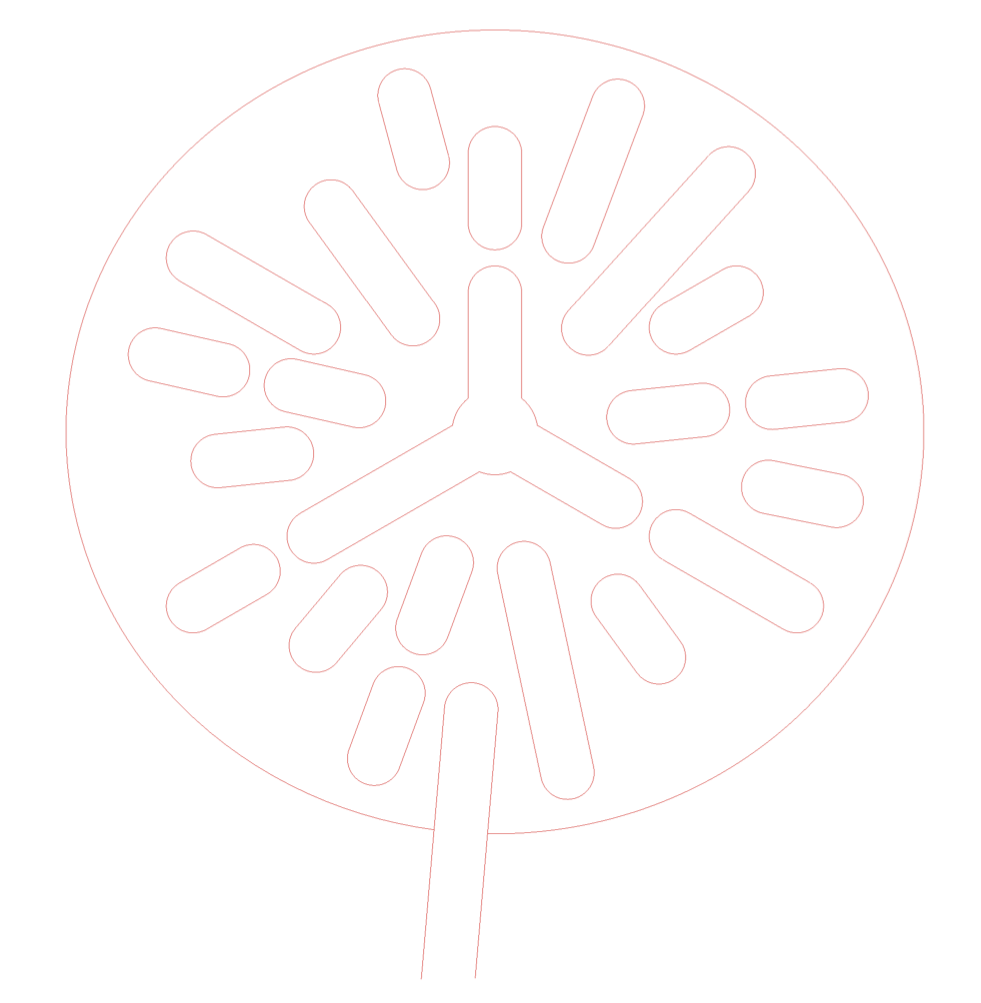

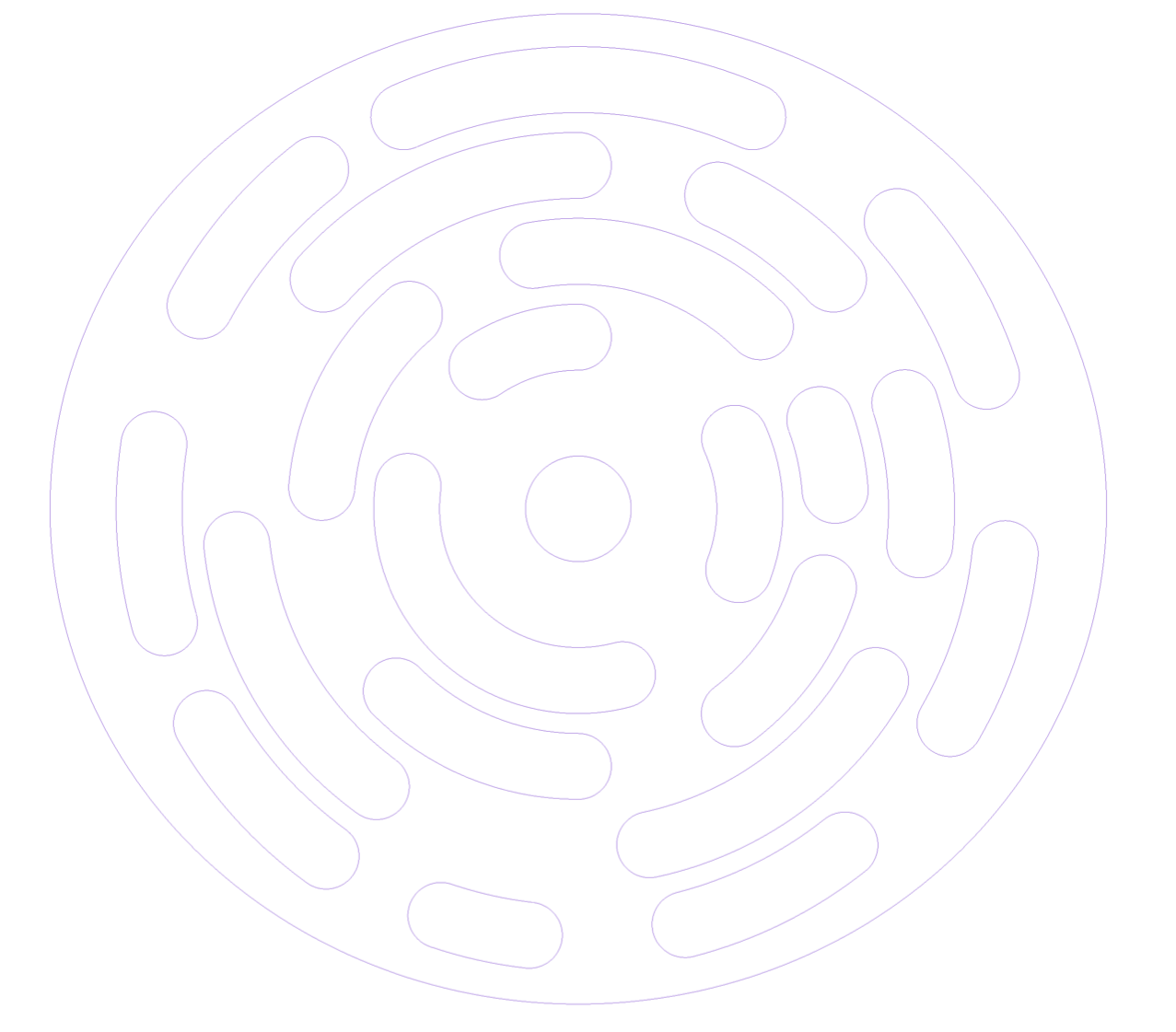

輪切り材のカット線を作図する

CADソフトにて、長径160mm、短径150mmの楕円を基本形状とする

図の様な、放射状の溝形状と、同心円状の溝形状を作図する

アクリル板のカット線を作図する

輪切り材を挟み込むためのアクリル形状を作図する

サイズは直径180mmのものが2枚

レーザーカッターで加工する

使用機種:Trotec Speedy100

輪切り材を加工する

今回加工中にパキッという音とともに一部で割れが発生してしまった

乾燥期間中に割れなければ加工にも耐えうると無意識の内に思い込んでいたが

根拠の無い自信はあっさり崩れ去り、以降の加工に慎重を期する様になる

今回は割れの小さい部分は木工用ボンドにて修正している

アクリル板を加工する

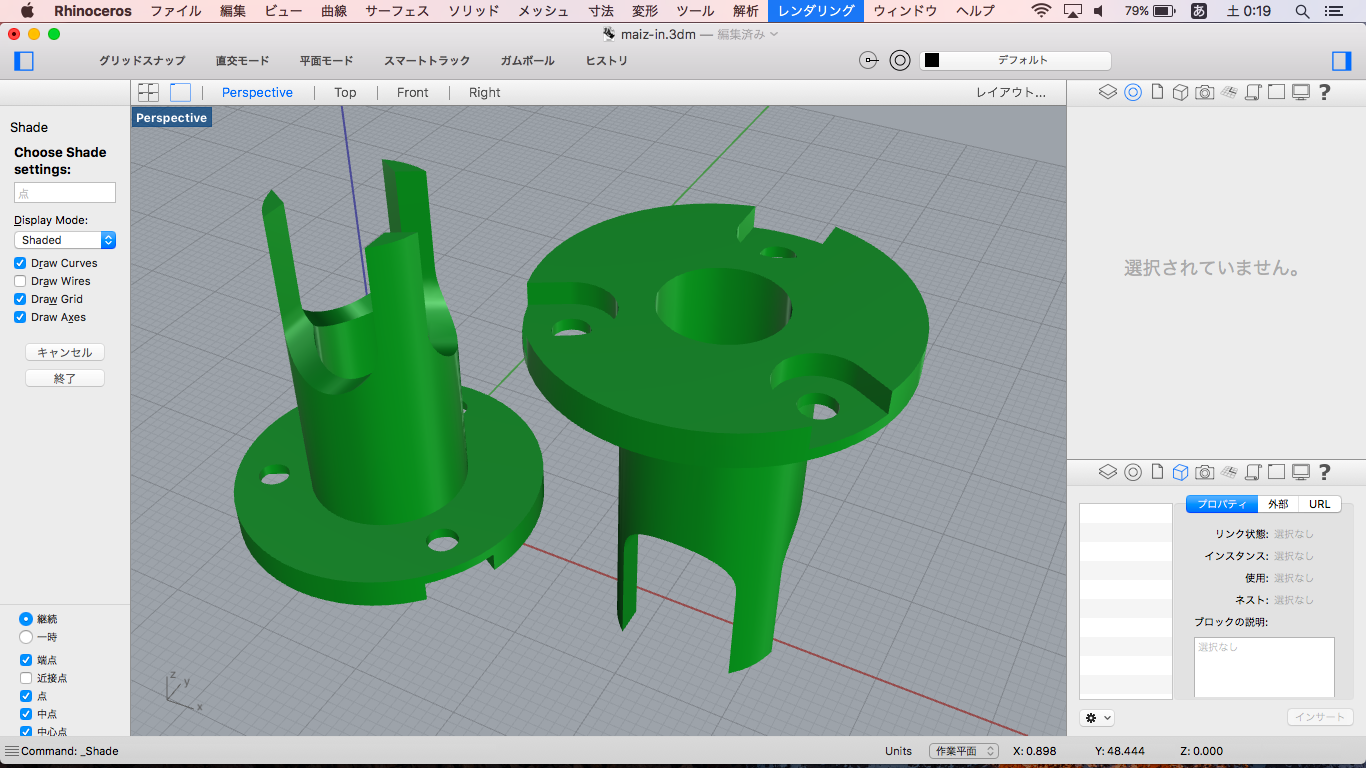

3Dプリンターで入口を作る

図の様な形状の入口パーツを出力する予定だったが

ラボの3Dプリンターが不調の為うまくいかず

発表会の際には、別の部品を代用している

組み立てる

中央に穴の空いているアクリル板を一番上として、同心円状の輪切り材、放射状の輪切り材、中央に穴の空いていないアクリル板に並べ、アクリル板の4箇所のネジ用穴にネジを通し輪切り材を挟むスペースには若干の余裕を持たせて固定する

中央の穴に入り口パーツを取り付けて完成