材料準備

丸木材は、FujiMock2015の富士山セッションで直径20cmの丸木材(Fujimock)を20~25mm厚できこりさんにチェンソーでざくっとカットしてもらう。

皮を剥いだ連続6枚の丸木材に共通する節の部分をホーン部としてカットするためにマークをつける。

この作業は、木を切ってから3日後のまだ乾燥する前に行っている。(乾燥前にカットするという常識破り 理由は乾燥すると割れてしまう可能性があるため)

皮を剥いだ連続6枚の丸木材に共通する節の部分をホーン部としてカットするためにマークをつける。

この作業は、木を切ってから3日後のまだ乾燥する前に行っている。(乾燥前にカットするという常識破り 理由は乾燥すると割れてしまう可能性があるため)

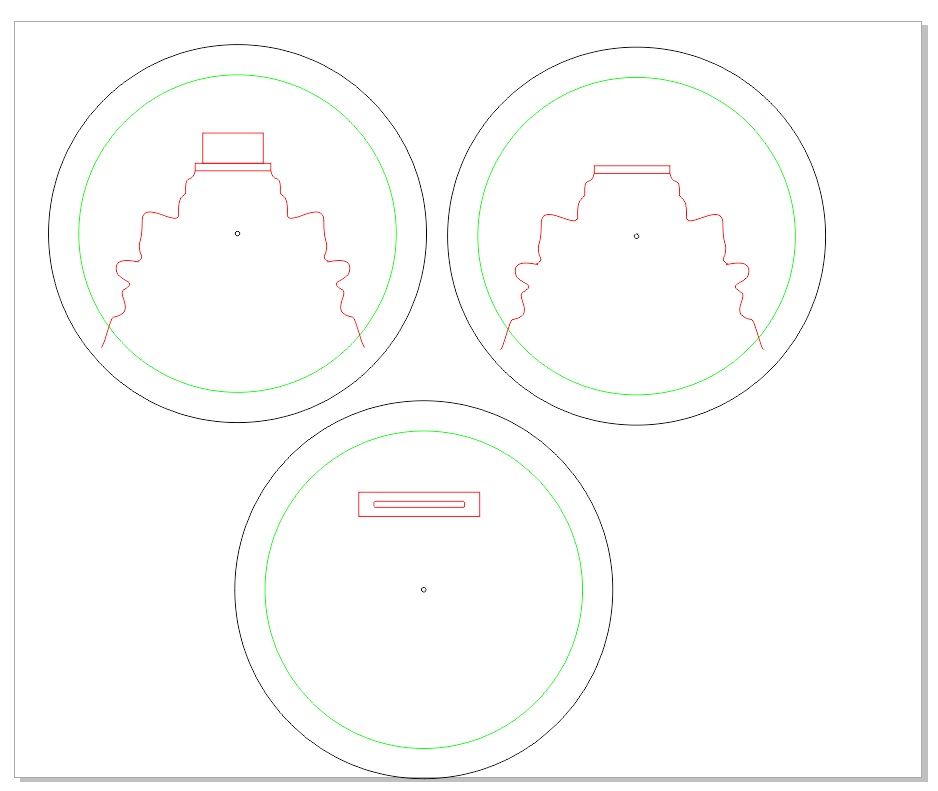

レーザーカットデータ準備

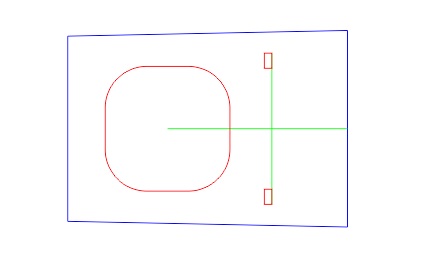

レーザーカットデータは、上面1パターン、側面用2パターン(振動板サイズ違い)をCrelDrawで作成する。

ホール部分のカット線はフリーハンドで板サイズが違っても大丈夫なように少し大きめに作成している。

ホール部分のカット線はフリーハンドで板サイズが違っても大丈夫なように少し大きめに作成している。

レーザーカット

レーザーカッターで5枚(上面1枚、側面ホール4枚)をカットする。

Makers'BaseのトロテックSpeedy400(100W)を使用した。

Power100%でSpeed0.1の条件でカットし、厚めの板は2回繰り返してカットした。

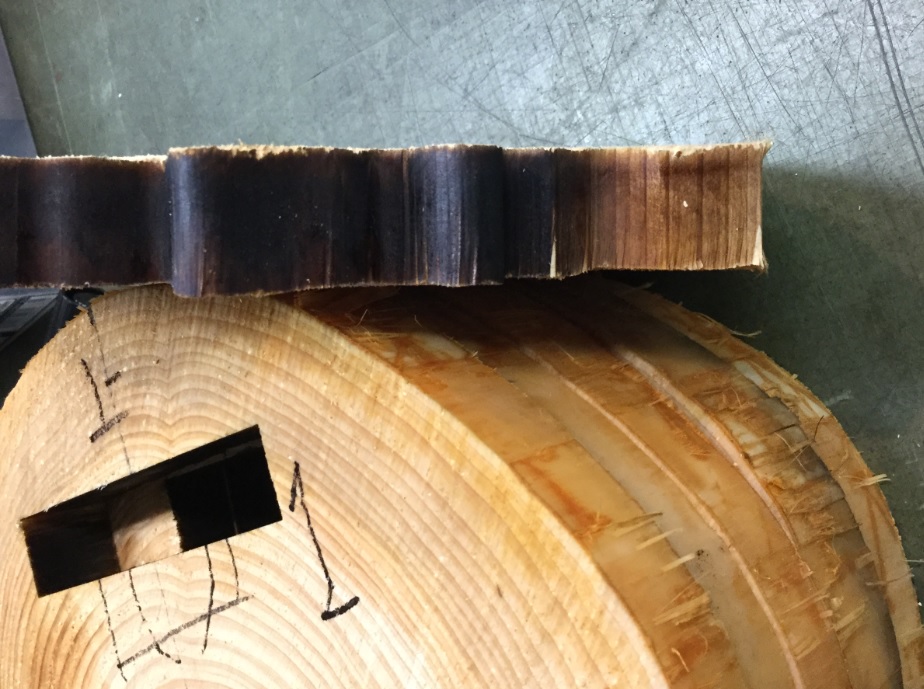

カット面を見ると、ヤニの出方が周辺と中心部で異なることがわかる。水分が多い周辺部はヤニが少ないようだ。

Makers'BaseのトロテックSpeedy400(100W)を使用した。

Power100%でSpeed0.1の条件でカットし、厚めの板は2回繰り返してカットした。

カット面を見ると、ヤニの出方が周辺と中心部で異なることがわかる。水分が多い周辺部はヤニが少ないようだ。

乾燥

カットした板を約3ヶ月乾燥させた。

乾燥前は比較的揃っていたが、乾燥後はカットした部分が外側に開くように変形している。

変形度合いもそれぞれの板で異なり、かなりでこぼこしてしまって、隙間がかなり開いてしまっている。

やはり乾燥後にカットしたほうが誤差は少ない(教訓1)

乾燥前は比較的揃っていたが、乾燥後はカットした部分が外側に開くように変形している。

変形度合いもそれぞれの板で異なり、かなりでこぼこしてしまって、隙間がかなり開いてしまっている。

やはり乾燥後にカットしたほうが誤差は少ない(教訓1)

組み立て

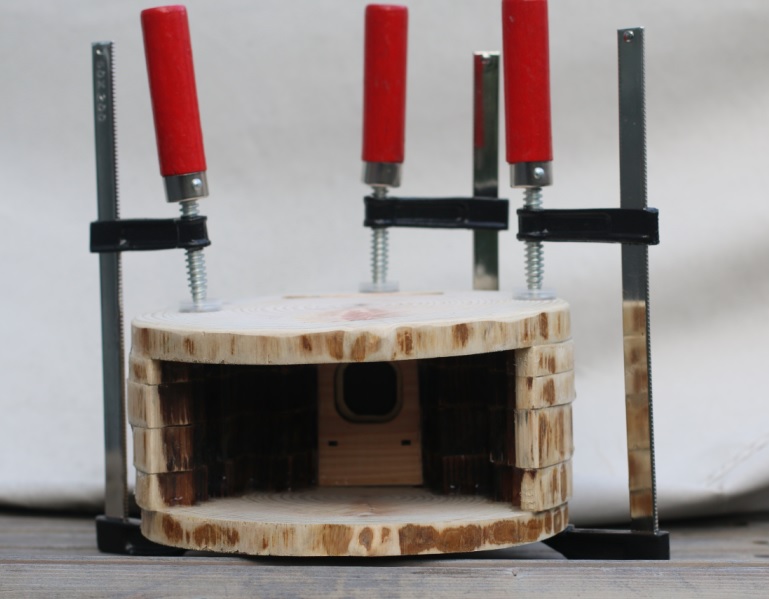

カット後、約3ヶ月ほど玄関に放置して乾燥させた。上面と下面の板は偶然にも割れずにすんでいた。乾燥後に木工ボンドを使って組み立てる。

振動板データの作成

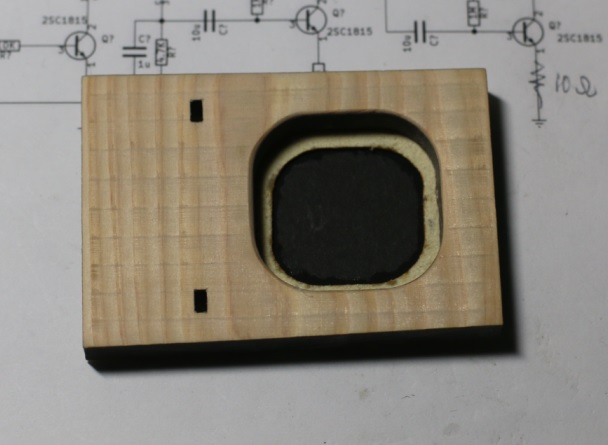

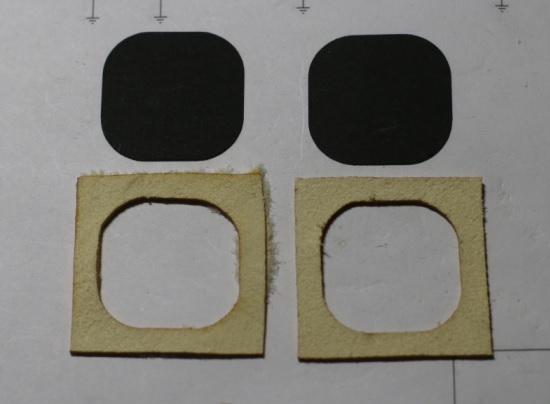

上板をつける前に振動板をとりつける。

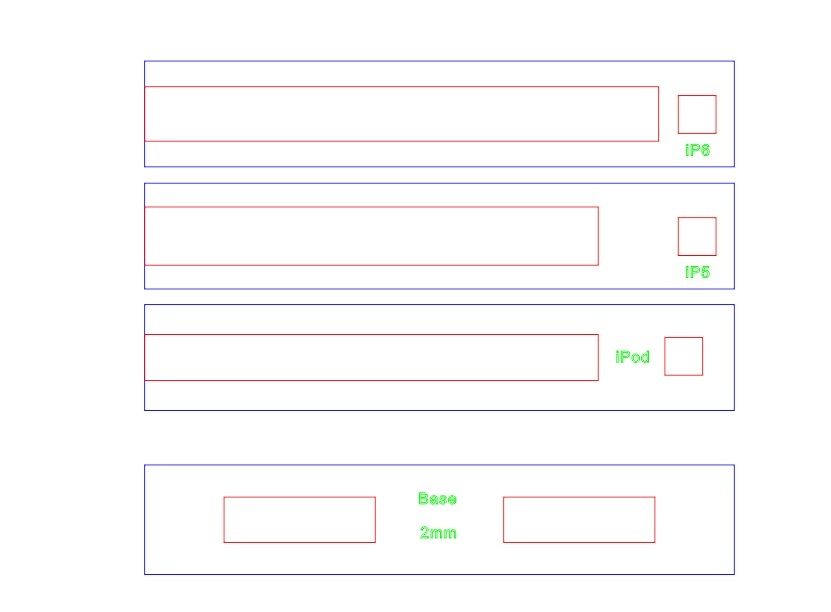

振動板枠の大きさは実測して作図(少しひずんだ長方形)し、ヒノキ平板8mmからレーザーカッター(Fablab鎌倉のトロテックSpeedy100 30W)で切り出す。枠には振動板サイズの穴と小さな5mm角の穴2つを空けている。

振動板枠の大きさは実測して作図(少しひずんだ長方形)し、ヒノキ平板8mmからレーザーカッター(Fablab鎌倉のトロテックSpeedy100 30W)で切り出す。枠には振動板サイズの穴と小さな5mm角の穴2つを空けている。

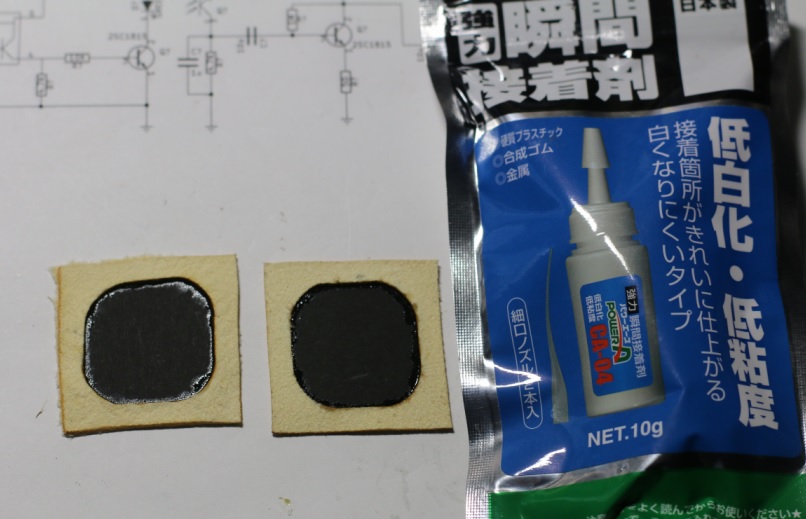

振動板の取り付け

作成した振動板を本体のホーン部の奥に木工ボンドで隙間がないように接着する。

底面板と上面板の接着

振動板が固定された時点で、底面板と上面板を木工ボンドで接着する。これもクランプで固定してじっくり乾燥するのを待つ。

アタッチメント作成

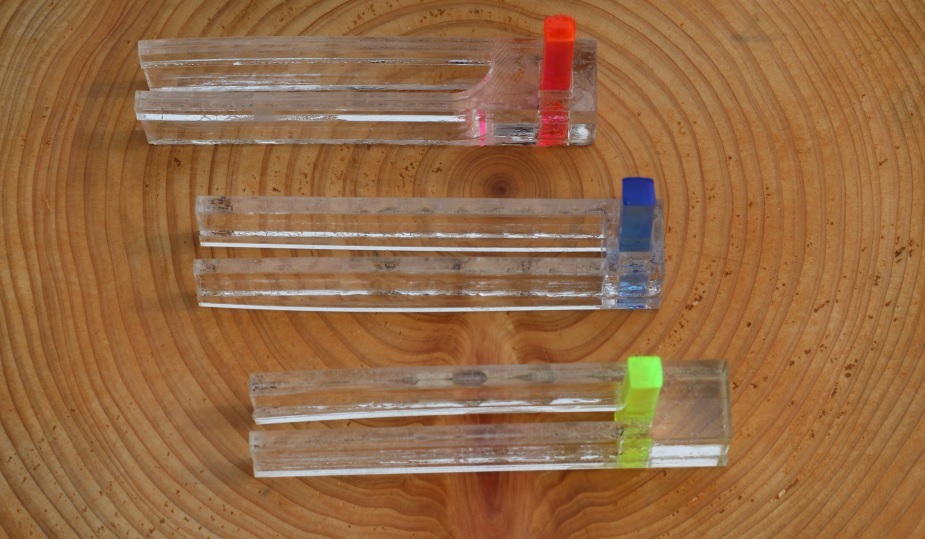

iPhone/iPodのサイズに合わせるアタッチメントをアクリル板(5mm,10mm)で作成する。本当はヒノキ材で作りたいが、強度がないのでアクリル材での加工となる。10mmと5mmで同じ形状をカットして取り外し用のアクリル棒と一緒に接着します。

仕上げ

組み立てた状態では、かなり板のずれが大きくでこぼこしているので、これをできるだけ綺麗になるように仕上げる。

細削り

紙やすりの240番から360、600番でやする。しかし、上下以外の側面は凹凸があるのできれいには磨けなかった。

完成

音は?

実際にiPod touchを装着して聴いてみると、MDFで作った小さなキューブスピーカーより音量は上がっている。音質に関しては、個々の好みがあるので判断できない。個人的には気に入った音になったと思っている。複数の板を重ねた事による音質変化が少し気になっている。

別の方法は?

レーザーカッターでカットするために複数の平板を重ねる構造にしたが、音質に影響を与える可能性を考えると上下板以外は1つの構造パーツにした方がいいのかもしれない。その場合には、デジタル機器加工ではなく糸ノコの従来の加工法で作るほうが理にかなっている。

考察

丸木材をうまく扱うには、乾燥時の変形をいかに手なずけて寸法の狂いを少なくすることに注視していく必要がある。今回は加工の一部を乾燥前に行ったが、やはり大きな狂いがでてしまった。しかし、乾燥前加工して一部組み立てて矯正しながら乾燥させる手順もあるのではないかと考えている。次回は、この方法で組み立ててみるつもりである。