最初に

今までの課題

- 靴を3Dモデリングする

Thingiverseにアップロードしました: http://www.thingiverse.com/thing:3762071 - 靴を3Dプリントする

- インソールを作る

- ヨシムラ折りに挑戦する

アイデア&リサーチ

アイデア

旅行先にヒールを複数持っていくのは普通に邪魔。ヒールだけを取り替えられるパンプスがあればいいな、と思い、「ヒールが取り替えられるパンプス」を作ろうと思った

採寸

自分の足をなぞり、足長、踏まず長、幅、ボールガースなどを測った。誤りのないように、二度行った。

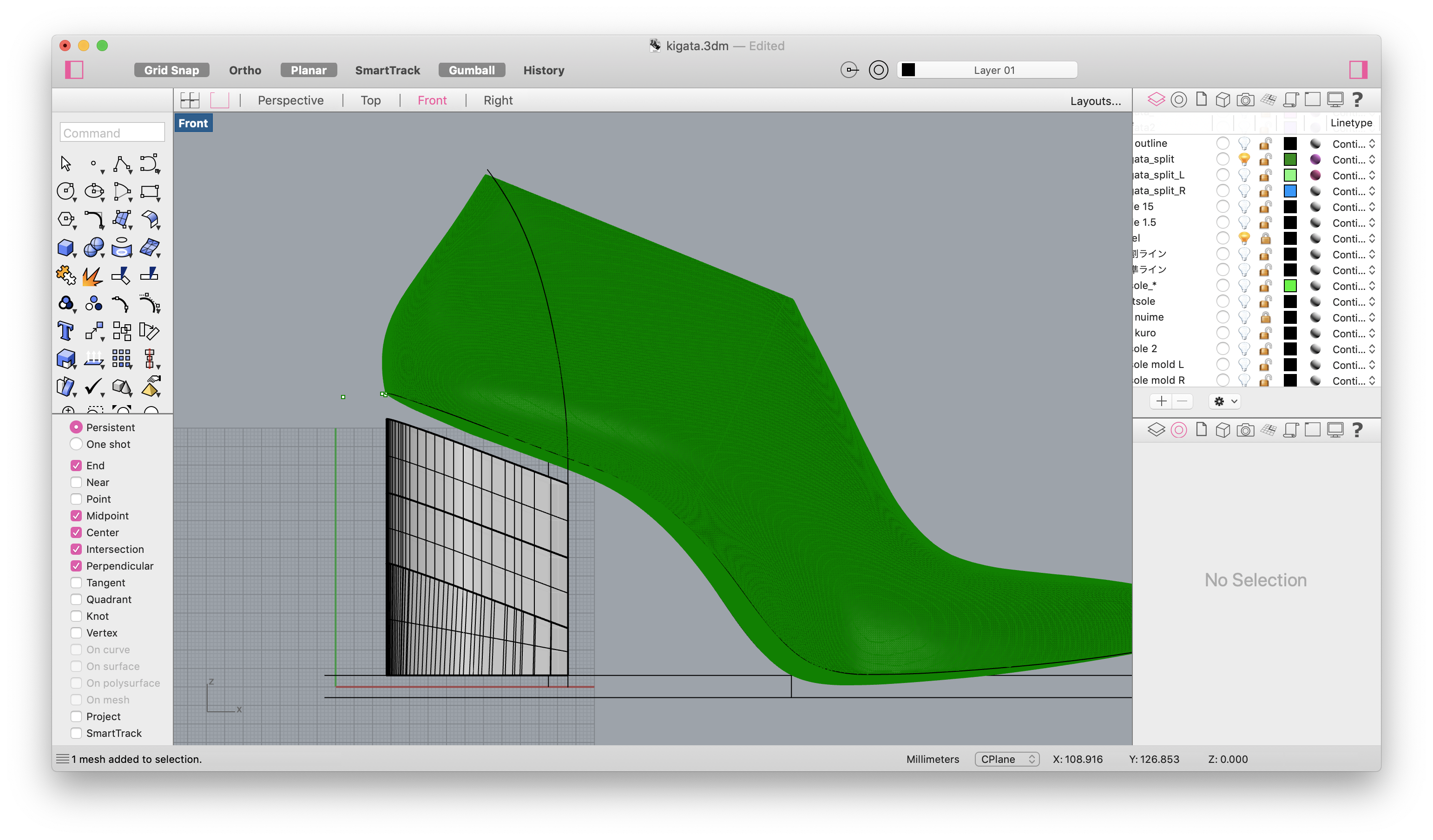

木型

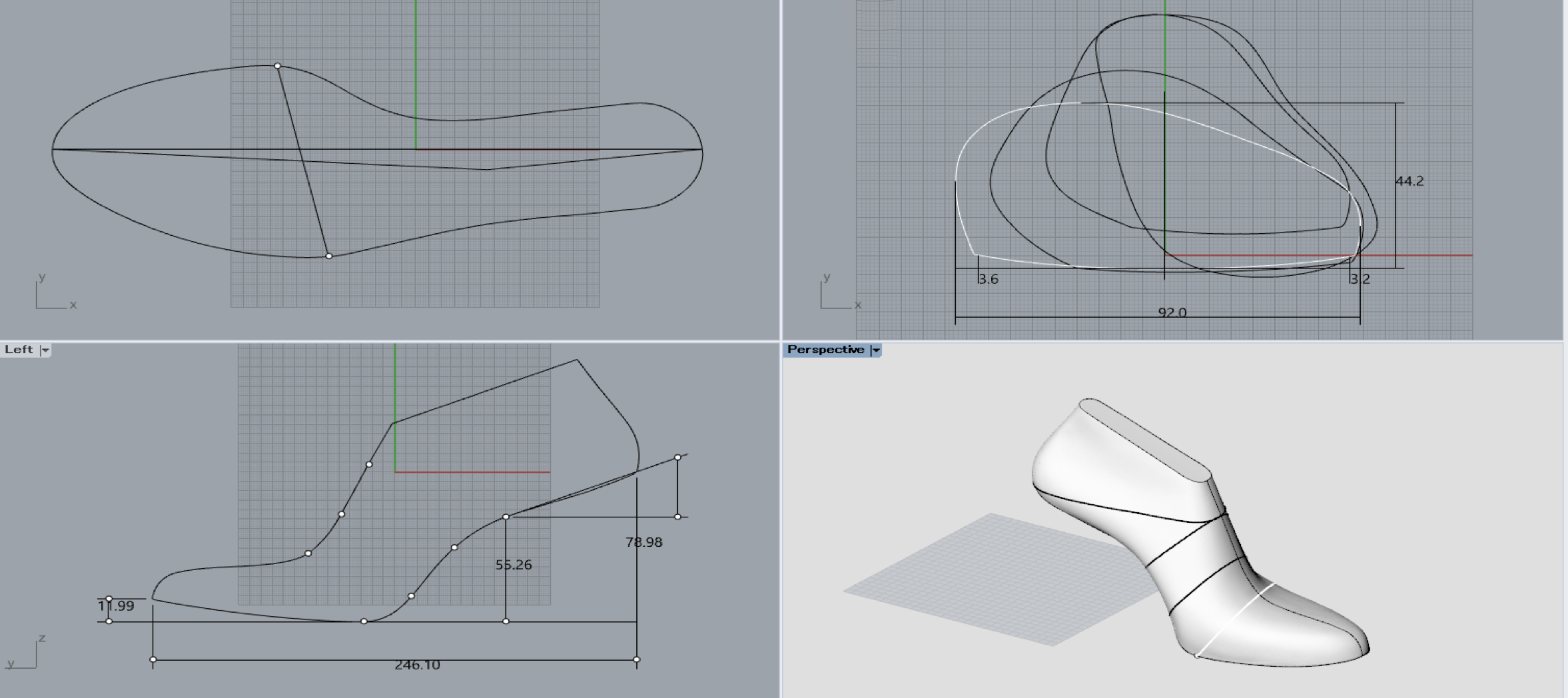

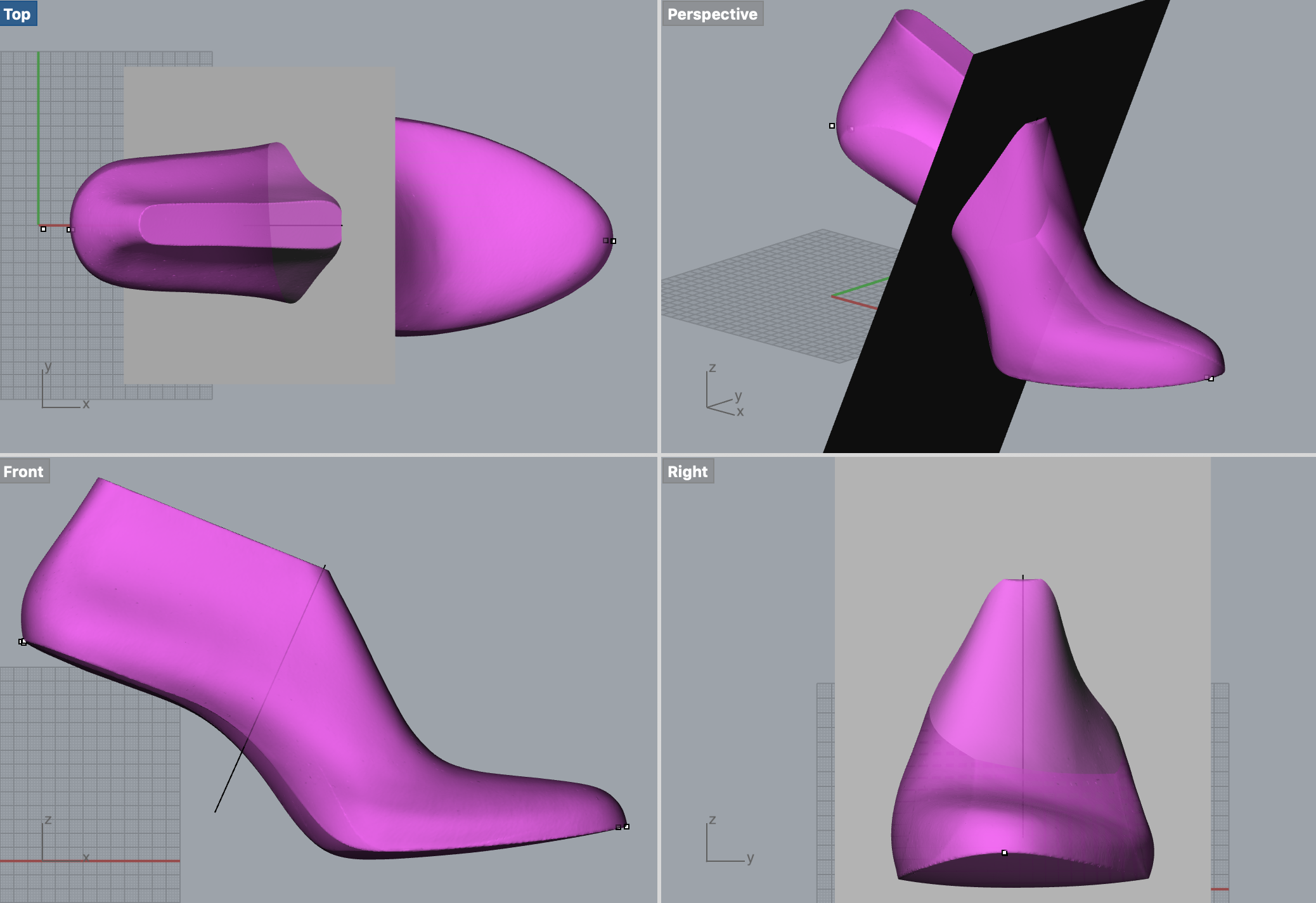

とりあえずRhinoで木型をモデリングした

分割

半分にsplitする。splitするときに斜めにやるのがポイント。斜めの方が、つま先の角度が急になりすぎず、サポートなしで出せるようになる。

まっすぐにsplitすると、つま先の部分が急な角度になってしまい、角度が急になりすぎる。すると、サポートをつけなければならなくなって汚くなったり、印刷している最中にフィラメントが垂れたり、うまく接着できなくなったりと、失敗しやすくなる。

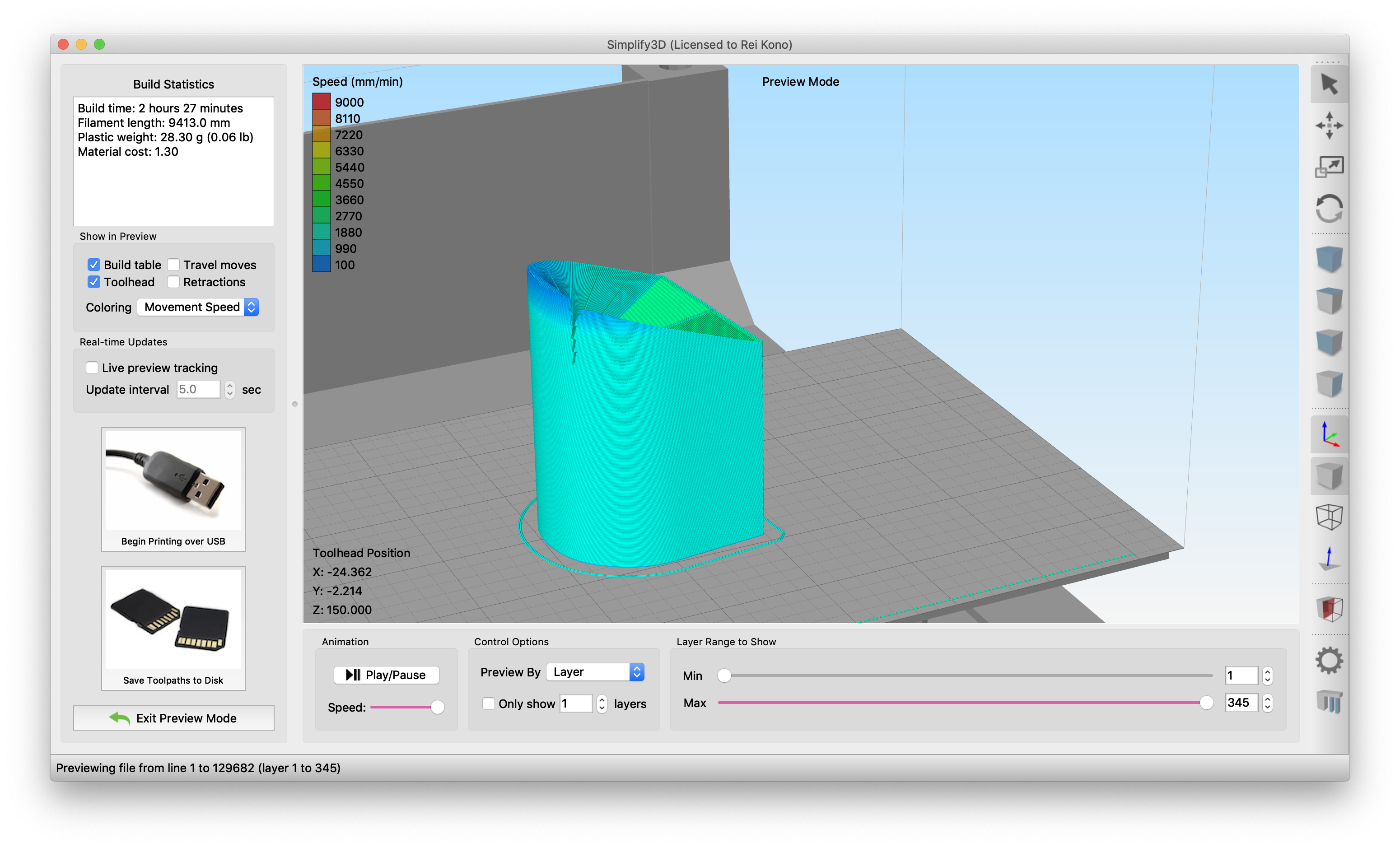

Simplify3D でスライス

⌘Lで選択したメッシュをヒートベッドにつけられるので是非やってみてください

印刷

アロンアルファで接着

靴の本体(インソール)

素材

ハンズとアマゾンで革・レザークラフト用の糸と針を購入。

革はミンクルの原革(黒)というものと、ヌメ革(牛)を買った。

前者は靴のアッパーやインソールに使いう。少し柔らかすぎたかもしれないが、硬すぎても足を傷つけると思い、これにした。もう革靴での靴擦れは御免だ。

後者のヌメ革はソールに使う予定で、売っている一番厚いもの(1.5mm)にした。

レザークラフト用の糸や針はよくわからないからどう選べばいいのかわからないのと、そもそも選んだりするのが時間の無駄でめんどくさかったのでセットで買った。

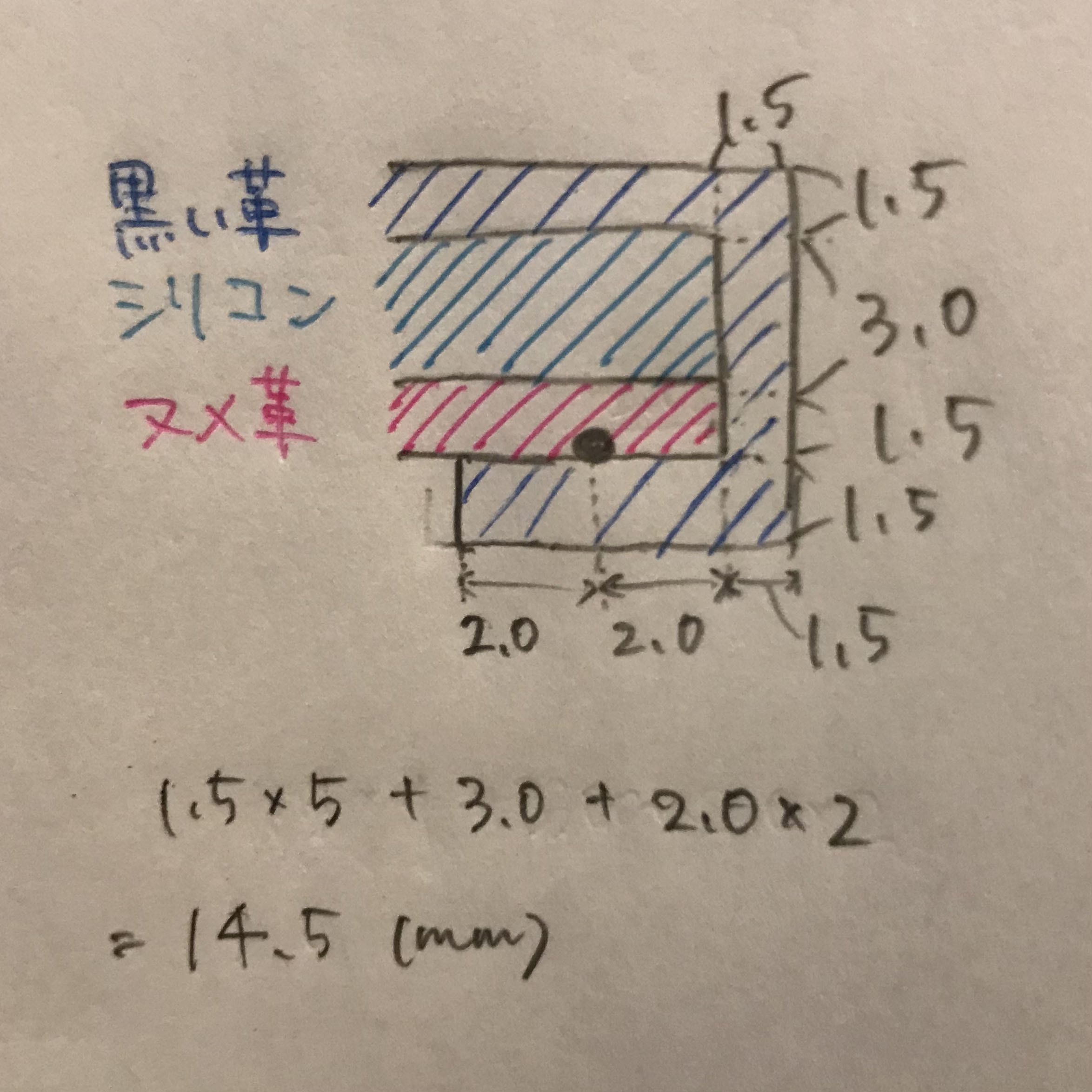

目指すもの

サンドイッチ

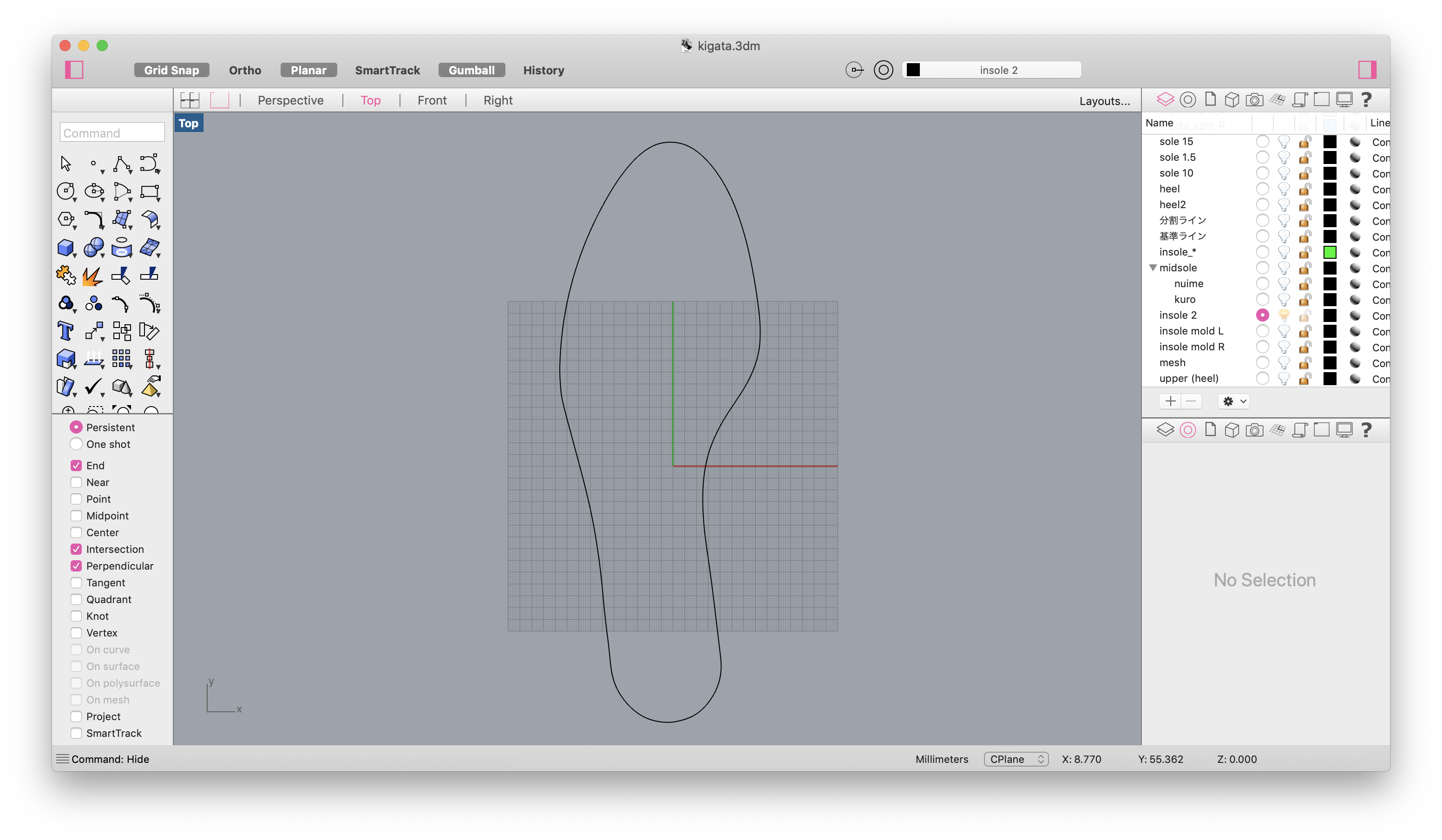

Rhinoでインソールの型を作る

- 木型の足裏データを作る

- 5mmぐらいにoffsetする

- 全体の厚み6mm、型の深さ3mm、になるようにbooleanする

- シリコンを流し入れたときに、シリコンが肩に入らないように、shellを3枚に多めにした

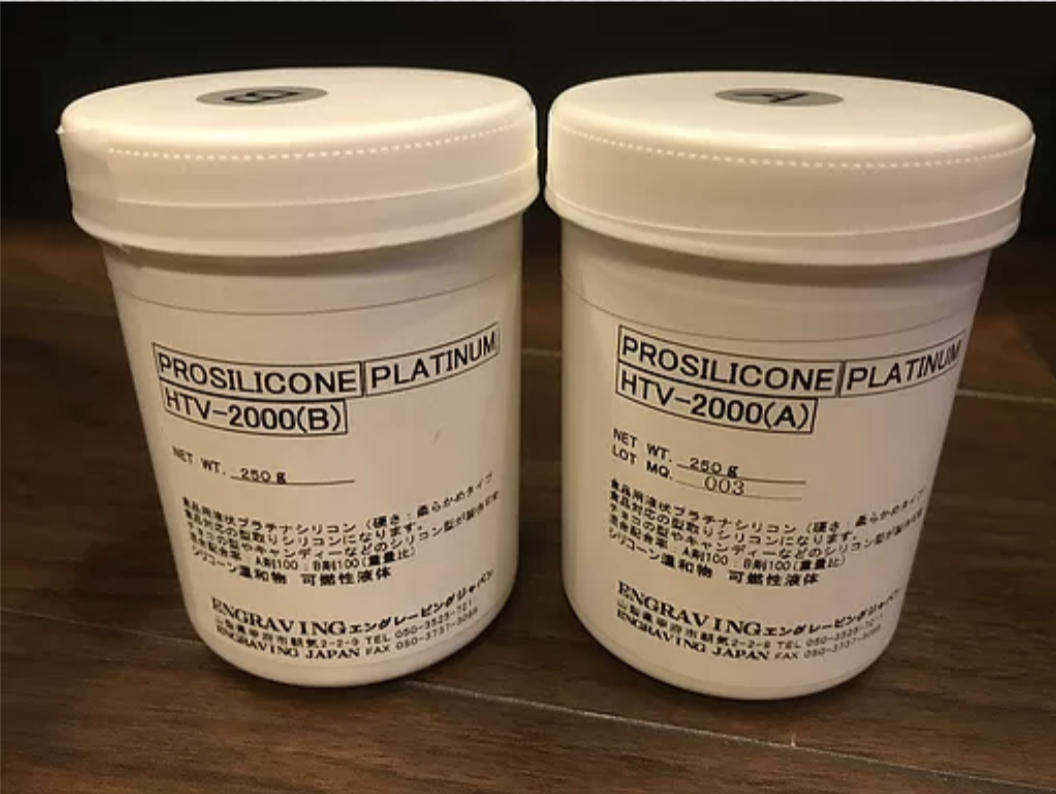

シリコンを流す

家にシリコンがあったのでA液とB液を同じ量入れて、めっちゃ混ぜた。量が多ければ多いほどよく混ぜないといけない。とにかくめっちゃ混ぜるのがポイント。

食品用シリコンとはいえ、二液性なので油断はできない。屋外で作業。

型に離型剤(油)を塗り、気泡が入らないようにゆっくりとシリコンを流し込んだ。このとき、シリコンが細い糸のようにするといい。

このとき、A液とB液は21gずつ、両方で42g。気泡を抜くために、ケーキの記事から気泡を抜くときみたいに型をトントンと机(床)に軽く叩きつけた。

シリコンのインソール

翌日には固まっていた。

爪楊枝とかで端っこから取り外した。

気泡がほぼない。薄いからかな。

あと、去年やった時よりも圧倒的に綺麗。上手くなったのかな。

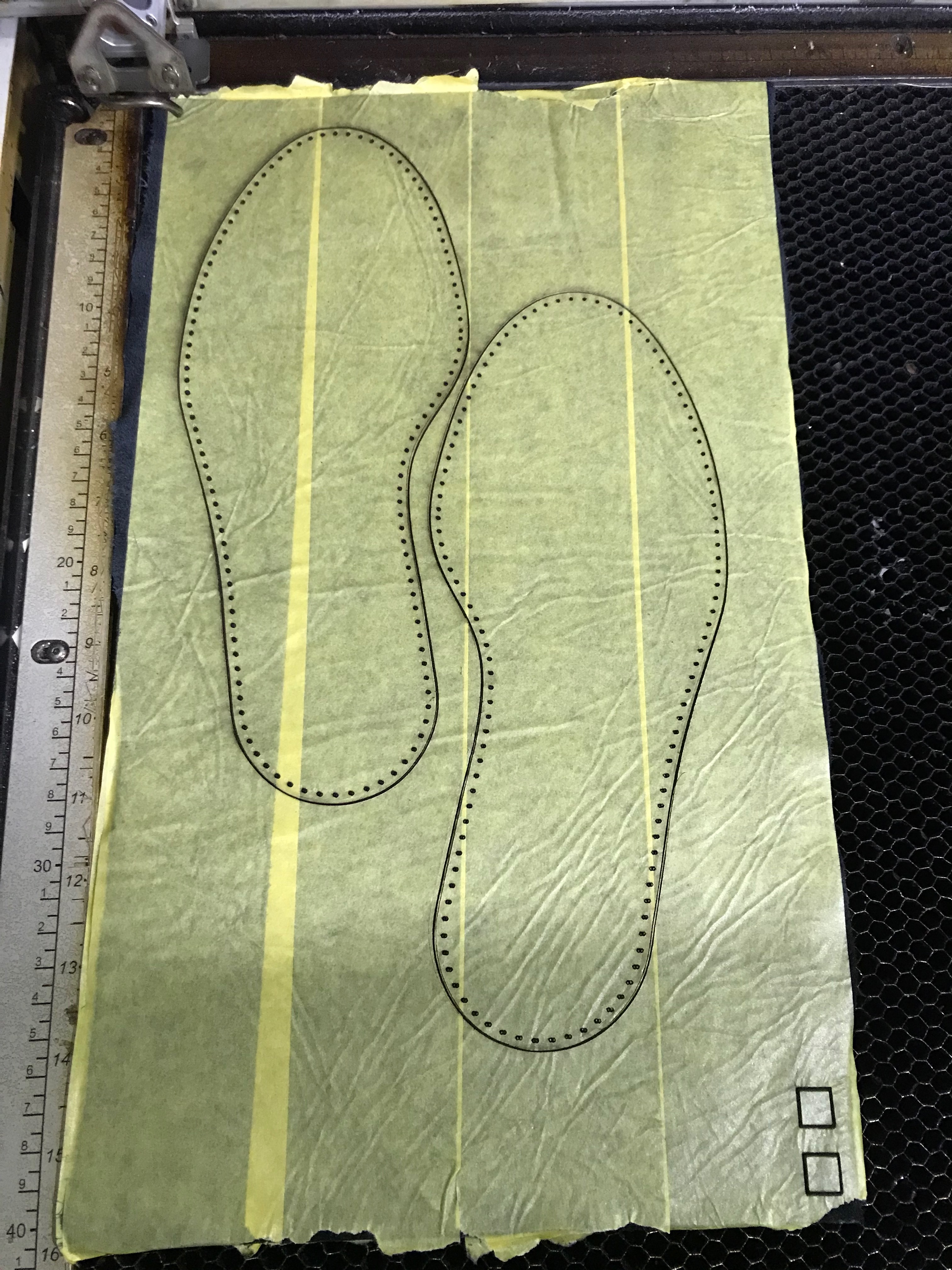

シリコンを包む革

シリコンのみだとすぐ汚れてしまうので、シリコンで作ったインソールを包む革を作る。黒い線が上から被せる黒の革、ピンクの線が下から包むヌメ革。

ピンクの線はインソールの線データをそのまま使用した。穴は内側に2mm offsetし、直径1mmの穴を5mm 間隔であけて複製した(arraycrv)。

黒の線も同じ手法で作ったが、塗った時に穴と穴が覆いかぶさって縫い目が横から目立たぬよう、とりあえずピンクよりも10mm offsetした。

レーザーカット

Power 70 / Speed 40 で、革の裏を上にして、2回カット。

この時、革(特にヌメ革や明るい色の革)の両面にマステを貼らないと焦げ目が革の表面について汚くなってしまうので注意。だが革によってはマステを剥がす際に革の表面も一緒に剥がれてしまうので、マステを貼っていいかどうかも吟味しなければならない(一回ぐらいなら今回はどちらも大丈夫そうだった)。

右下にある小さい四角形はテストカット。失敗が怖いなら尚更、初めて扱う素材はテストが重要、、。

シリコンを包む革

シリコンを挟んで縫い付ける。

穴と穴が被らなかったので、ちょっと足りなかったようだ、、計算ミスかな。

完成

穴を覆いかぶせるのは失敗だったが、横から見たらヌメ革が見えないので良しとする。

つま先やかかとなどの急な曲線付近は、穴を1つ飛ばして、二重、三重に縫った。2周目・3周目は飛ばした穴も使ってきつく縫った。全てはシワを防ぐため。

【後日談】計算ミス

改めて図に描いて計算してみたら、上下のcornerの1.5*2を忘れていた、、、4.5足りなかった、、、あとシリコンの誤差もあるだろうから、+5mmぐらいでちょうどよかった。

Well, you live, you learn. No use crying over spilled milk. ってことで次回はこの類の計算は暗算ではなく図に描いて計算したいと思う、、(悔しい)

靴の本体(アウトソール)

アウトソールとして上のサンドイッチしたインソールの裏に貼り付けるヌメ革をレーザーカットする。

Power 70 / Speed 45

釣り込みもどき(革を型に馴染ませる)

写真はインソールに使った穴が空いてるものになっているが、アウトソールも同じように型に馴染ませた。

- 革を水で濡らし、柔らかくする

- 木型の裏につける

- 輪ゴムで縛って、革を木型に固定させる(インソールはどうせ見えないので画鋲で刺した)

- 乾かす(1日ぐらい)

- 乾いたら2枚目の写真のように形を保っている

本当は釘でソールの周りを一周釘打って固定させたり、ハンマーで革を木型に叩きつけたりして形を整えている。

靴本体を作る(ヒール)

Rhinoでモデリング

- 適切な部分に垂線を引いて、かかとのcurveと引いた垂線を繋げる。

- これを何個か複製する。

- 1で作った線を、TOPからxy平面にprojectして、底面と平行になるようにする

- 高さを少し調整する。

- 一気にloftするとバグるので、一番下のxyに平行なやつ+下から二番目のやつ、下から二番目のやつ+その上のやつ、...、上から二番目のやつ+一番上のやつ、って感じで少しずつloft すると良い。

一番下のxyに平行なやつ+下から二番目のやつ、下から二番目のやつ+一番上のやつの2回でもいけた。 - 5の全てを繋げる。

- 本当はここでcapするんだけど、なんかできなかった、、が、なんの心配もない。次のステップで解決。

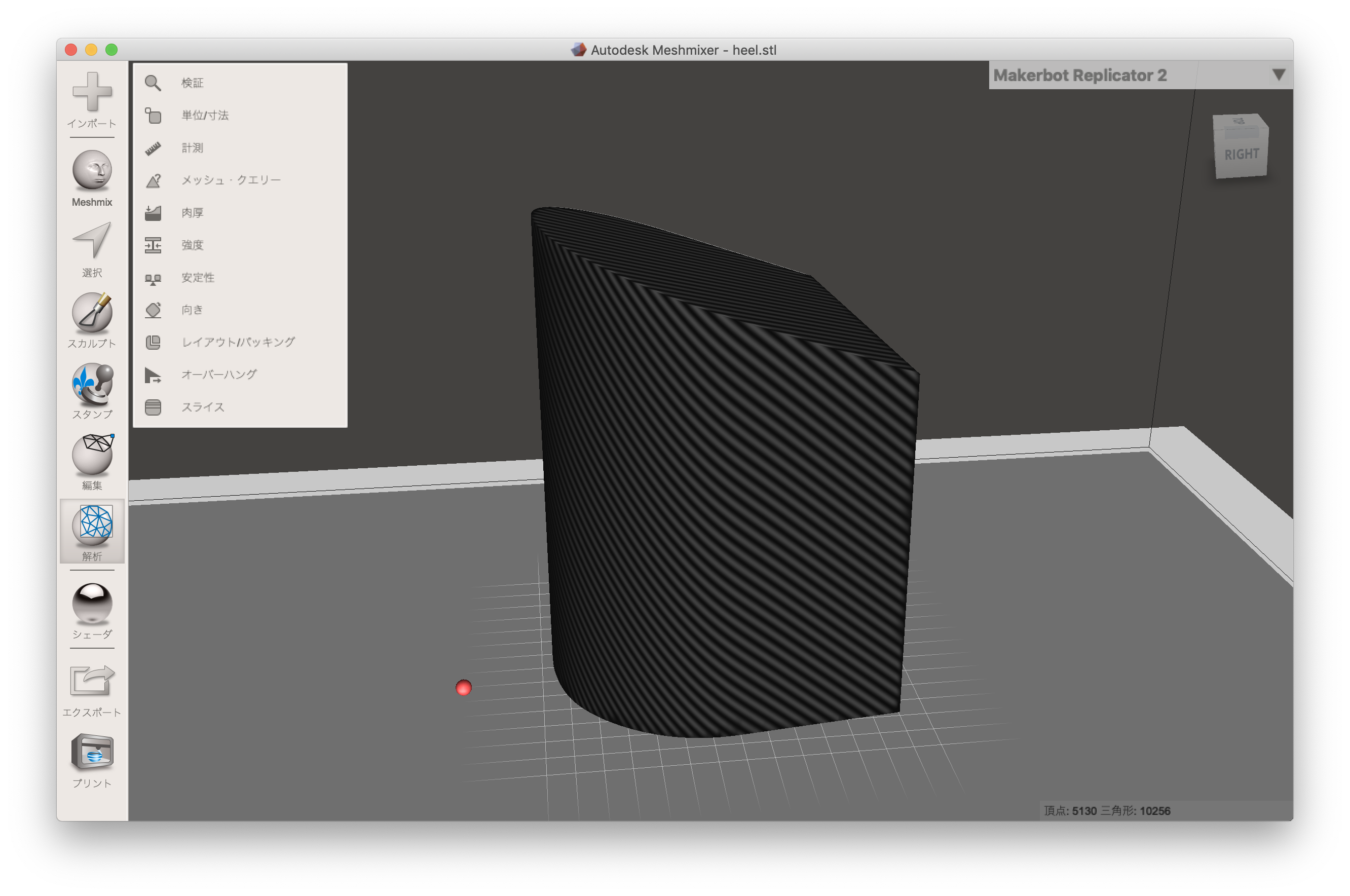

Meshmixer(最強)

capできてなくてもsimplifyにぶち込めば埋め込んでくれて、出力できる(木型を含む前例多あり)。

けどデータ自体破損していたのかな、亀裂が入っていた(1枚目)。

でも余裕。なぜなら、meshmixerという最強のソフトがあるからだ。

messmixerにデータをぶち込み、解析で修正が必要な箇所を自動修正する。この場合、やはり一番上の部分にエラーが出た。自動修正すると、2枚目のように、綺麗になった。それをexportして、再びsimplify3Dへぶち込んでスライスする。

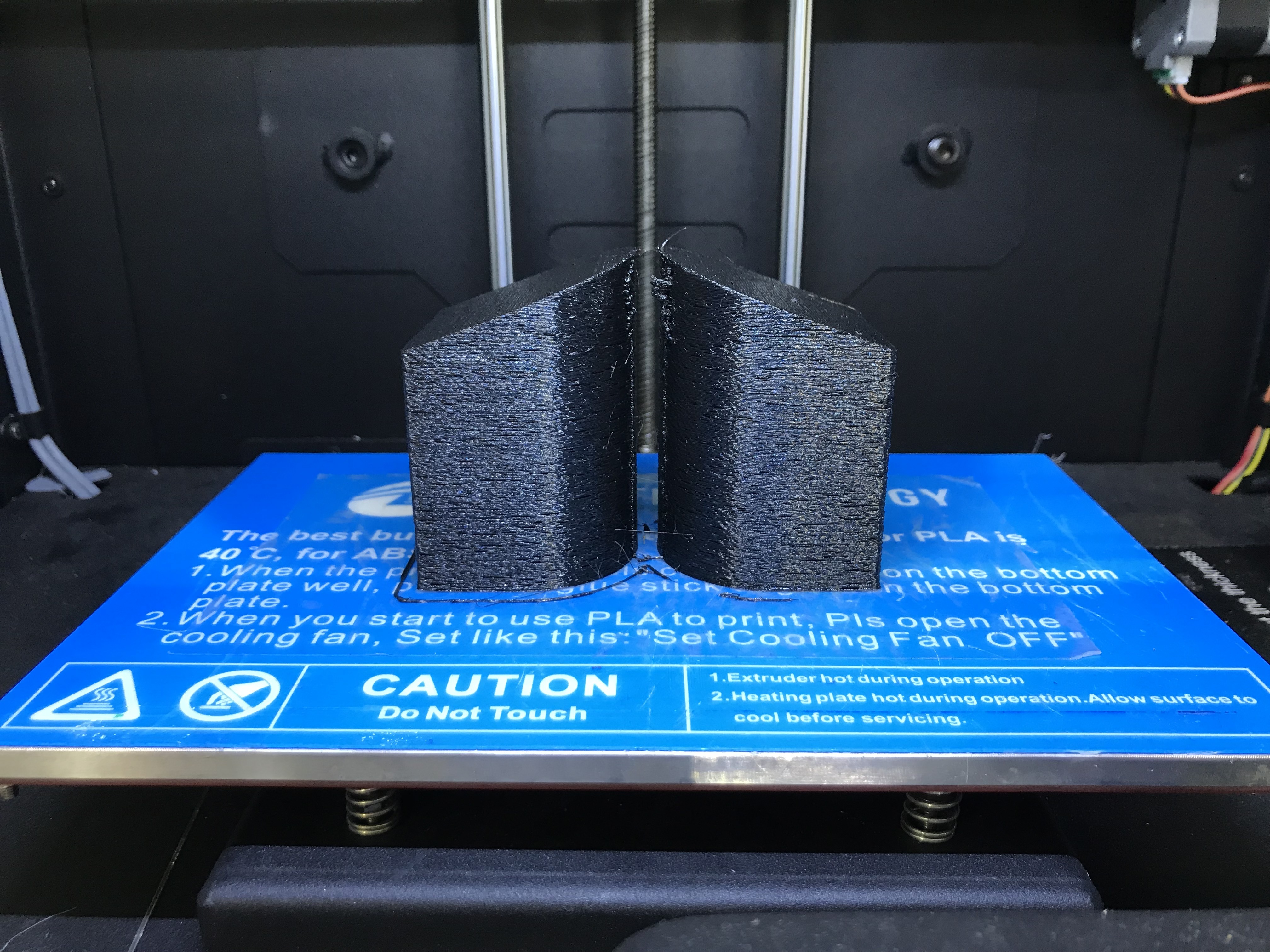

TPUで出力

両面テープをヒートベッドに貼り、TPUで出力。スピードは遅め。1500mm/minぐらい。うまく接着しなかったり、綺麗に出せなかったりと、スピードと温度を色々調整した。出来はまあまあだけど、もっと綺麗にできるはず。吐出量かな。吐出量は出力中に3Dプリンターで直接制御できないので次は吐出量を変えようと思う。

【おまけ】Fabrial のヒール

私が大好きなFabrial。TPEなんだけど、FabNurse(看護)とかでよく使われる、肌に害がない、柔らかいフィラメント。TPUの前にこれで出したんだけど、ヒールは直接肌に触れないからFabrialの特性は活かせないし、見た目も黒の方がいいし、となり、amazonで黒のPolyflexをポチってこれは没に。万が一polyflexが届くのが間に合わなくてもこれがあるから没とはいえ取っておいてた。

でも全部Fabrialでできた単一素材のパンプスも、それはそれで面白いかもしれない。

靴の本体(アッパー)

こういうのが作りたい

できれば1枚目のような、アンクルストラップがついたものがいいと思っていたが、かかとの部分が難しそう

できなかった場合、ストラップなしの2枚目のようなデザインにする

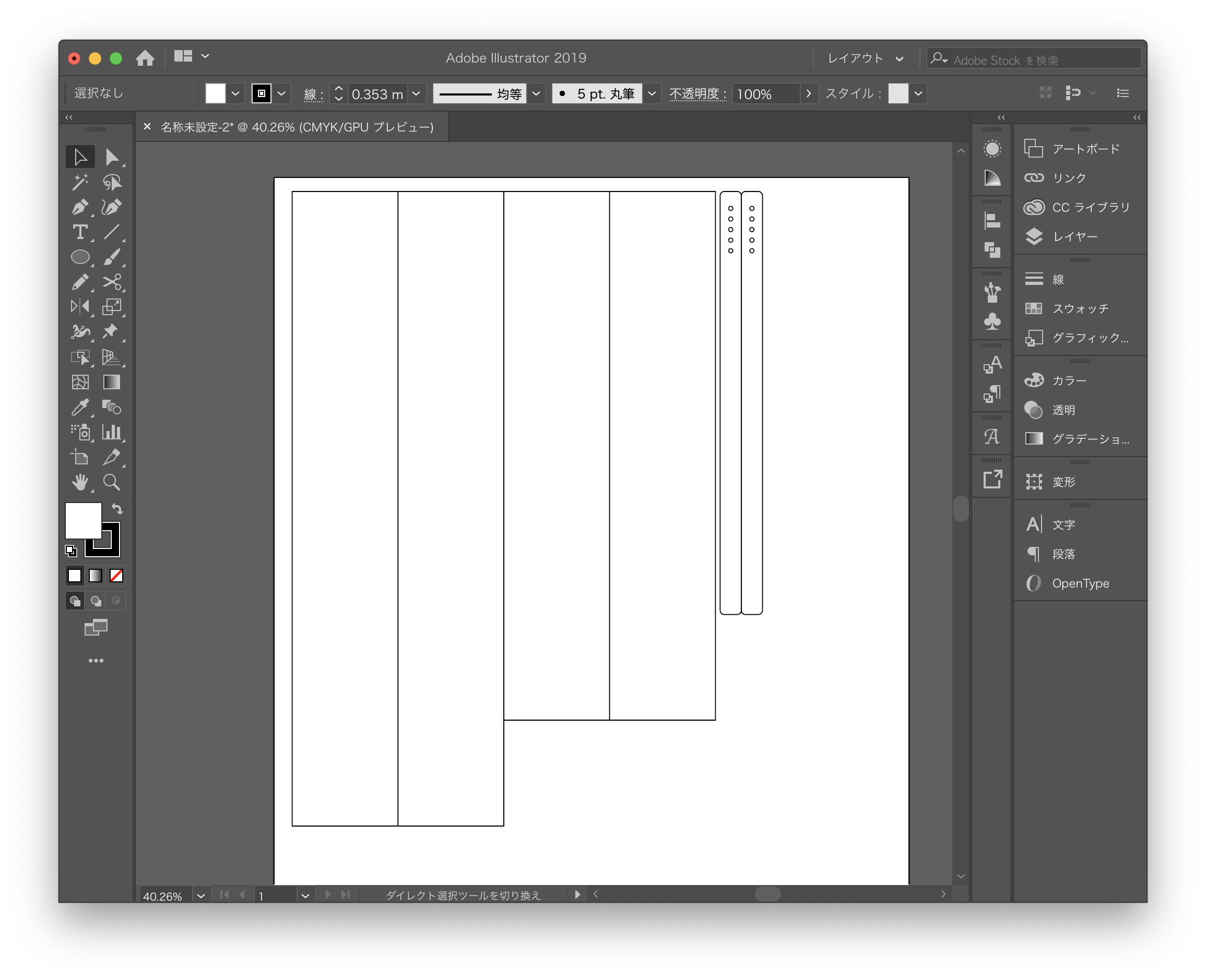

作ってみる(ストラップ)

50*300mm のストラップを2つ、50*250mm のストラップを2つ、金具(バックル)を通す10*200mmで2mmの穴のが5mm間隔で5つあるストラップを2つイラレで作成。

1枚目のデザインでも2枚目のデザインにも対応できるようにした。

作ってみる(かかとの部分①)

curveで革を被せたい部分に線を引き、projectで木型のsurfaceに投影する。

作ってみる(かかとの部分②)

選択したカーブをとサーフェスを2Dにした(先輩にGrasshopperのプログラムを教えて頂いた)。

下の部分は縫い付けるので、少し大きくして、arrayoncrvで1mmの穴を5mm間隔で並べた。

幅10mmのアンクルストラップを通すためにてっぺんに輪っかを作らねばならないため、10*2+5(縫い付け等のための余白)mmの四角形を、てっぺんに描き、本体と繋げた。

レーザーカット

レーザーカットしたものの、実際に靴に当ててみたら、想定していた形やサイズも違ったので、1枚目のデザインは没に。

配置

短い方のストラップを前に、長い方のストラップを後ろに配置。(ヒールはまだつけていないが、イメージできるように、下に当てている)

縫い付け

穴が空いていていないので、端っこだけ縫い付け、合成接着剤で貼り付ける。

だが、針等で革に穴を空けるのって本当に大変。レーザーカッター偉大。

余った革の部分は短く切る。

左から作ったが、右は縫い付けず、合成接着剤のみ。

貼り付け

縫い目やアッパーの貼り付けた跡を隠すため、もう一枚の革(アウトソール)を貼り付ける。

アロンアルファでは全くくっつかないので、革用の合成接着剤を用いた。

ヒール

ヒールも貼り付ける

完成

履いてみた

歩いてみた

履き心地いい

しゃがんでみた

インスタっぽく撮ってみた