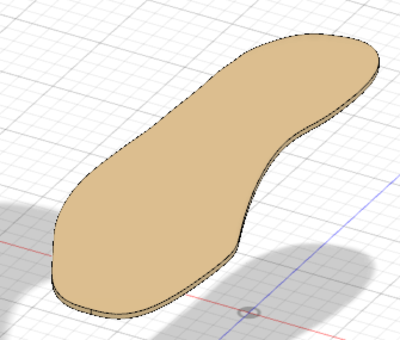

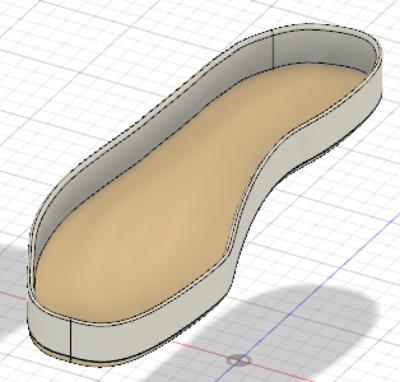

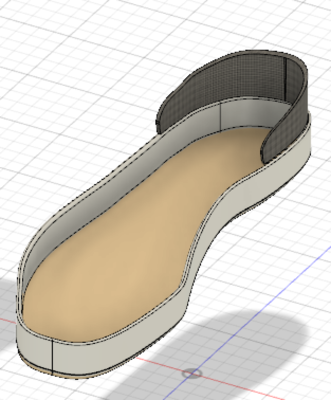

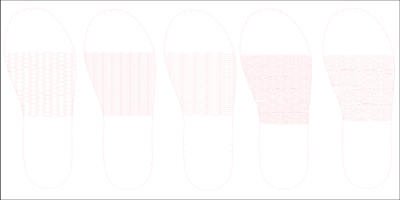

音がイマイチだった問題も改善するため、その部分も素材とカットデータを見直した。まず素材は最初はソール部分と同じMDFを使おうかと思ったが、音の鳴り具合を見てみたところ驚くほどチープな軽い音が鳴ったのでやめて、繊維方向がある(この部分は曲げないので繊維方向があってもいい)が、地面に叩きつけた時に安っぽくなく、桶を地面に置いた時のような響きと音色(音程とか)のする木材を選んだ。その上でより響きを持ってなるように突起部分の内側に空間を作るようにした。色々木材を地面に叩きつけてみてわかったのは、接地部分が細く鳴っている方がいい音がなることに気づいたのでそうなるように空間部分は広めにした。

Comments