下記の通りとする。

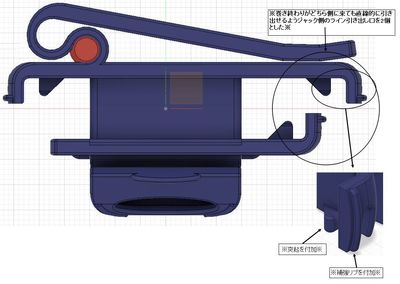

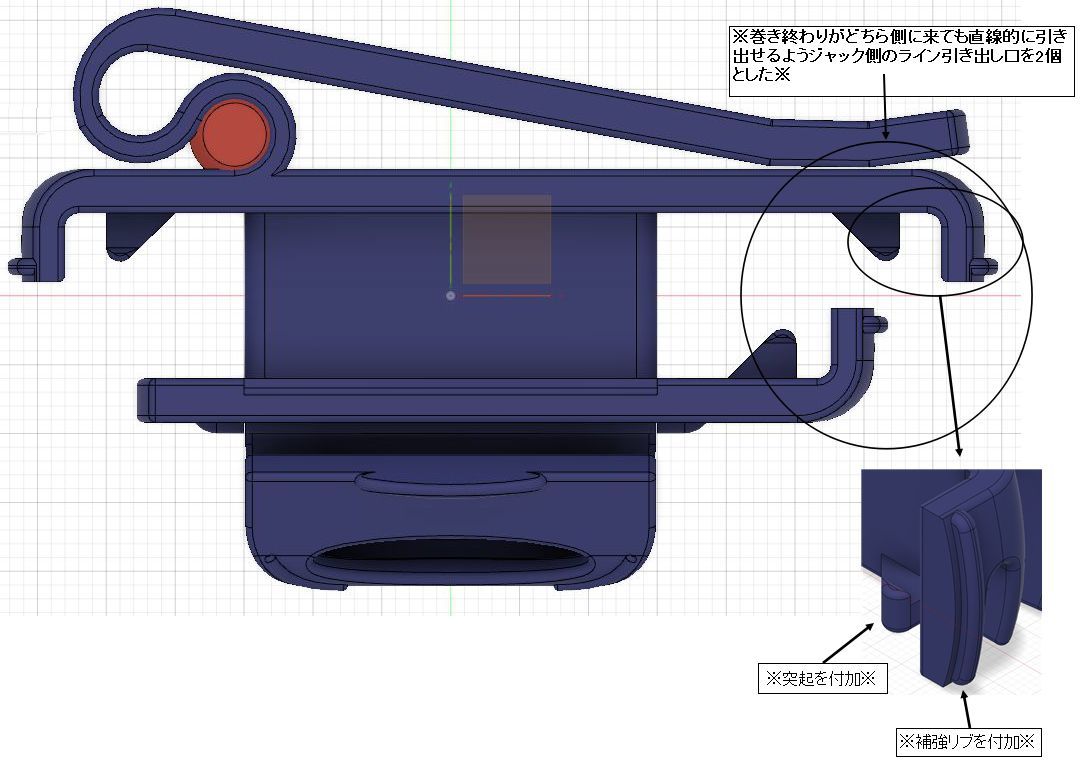

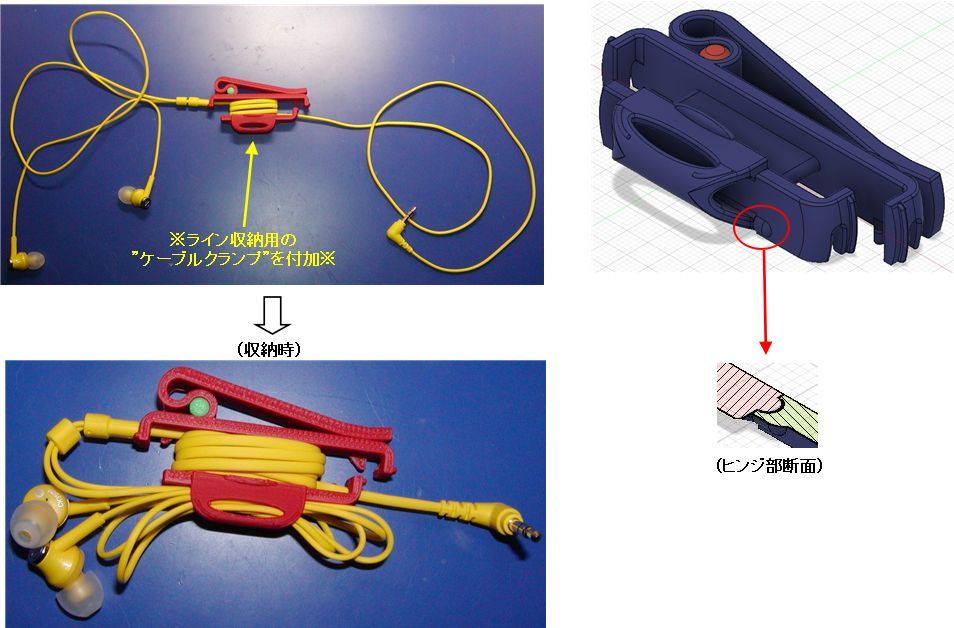

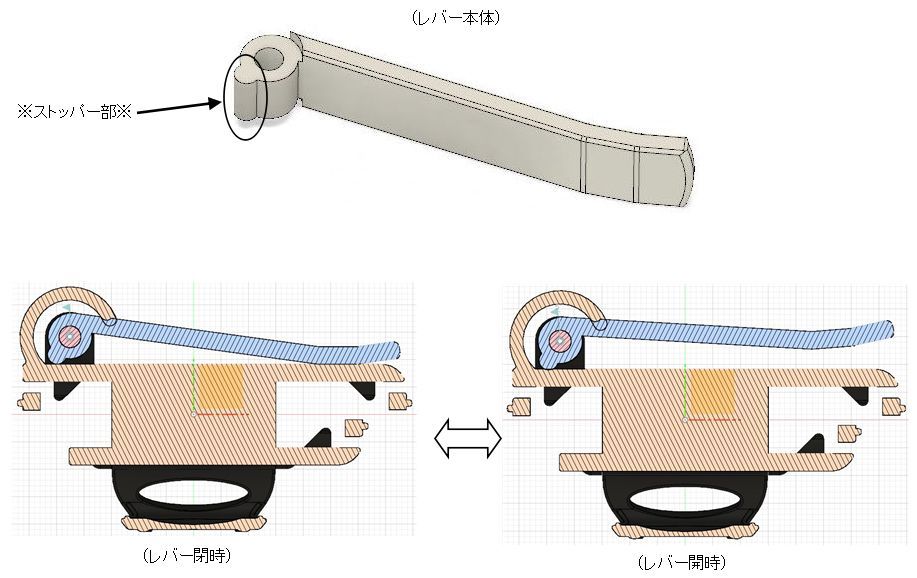

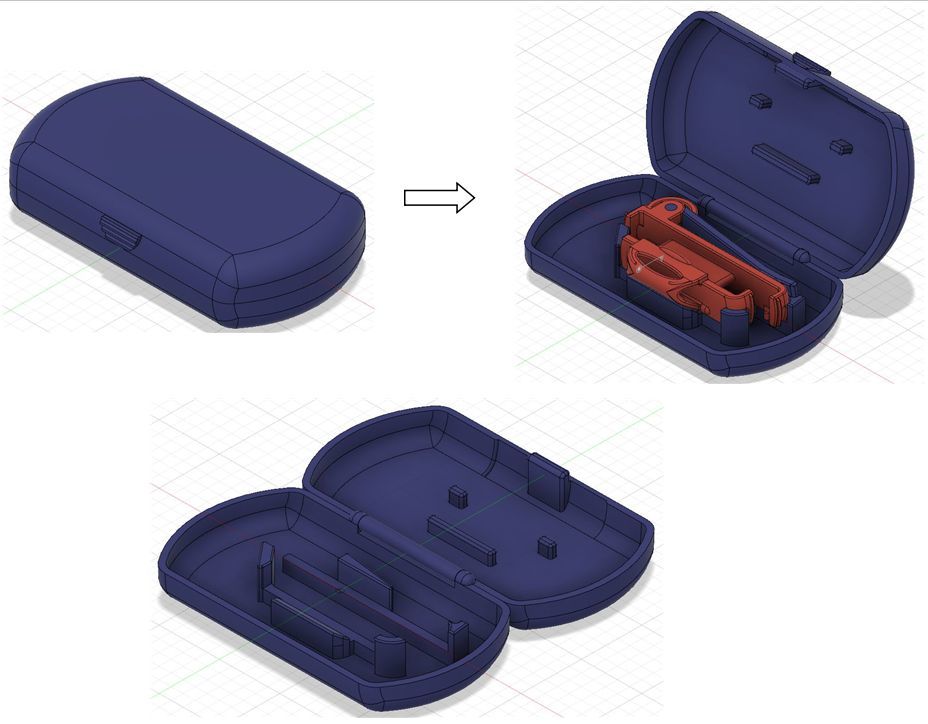

①基本構造はイヤホンに付属品として付いてくるラインを巻き付けて長さを調節するタイプのアジャスターにクリップ構造を付加した物とする。

②巻取り部の大きさはイヤホン部以下全部が巻き付けられる大きさとし試作をしながら決定する。

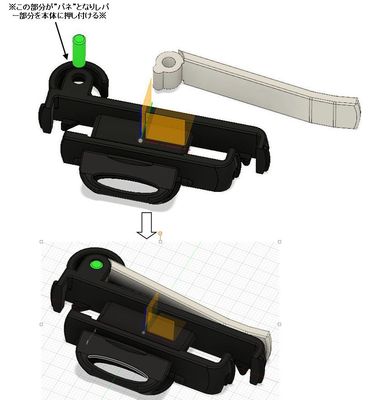

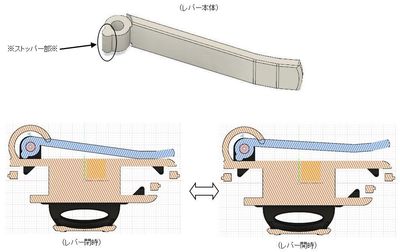

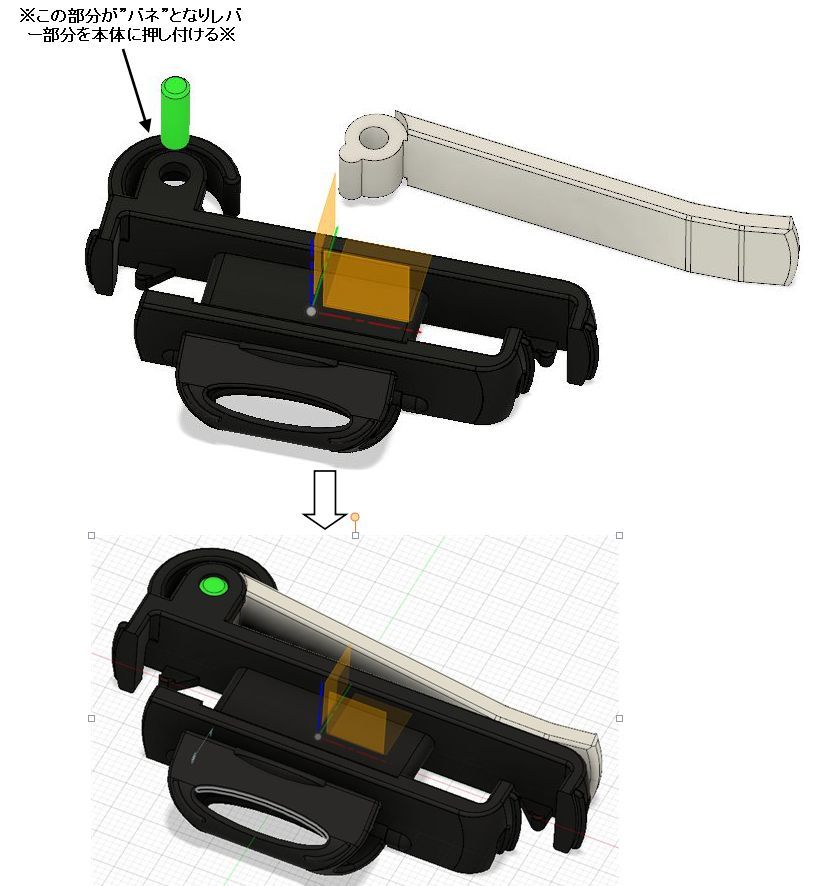

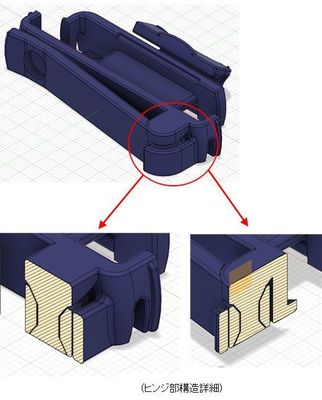

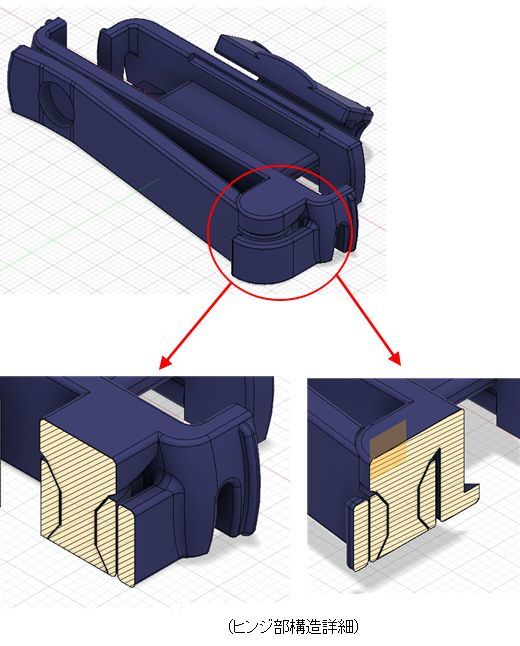

③クリップ部分の構造に付いては回転構造(ヒンジ)が有るタイプと無いタイプを作製する。ヒンジが有る物に付いては別部品構造と一体造形構造の2タイプを作製する。

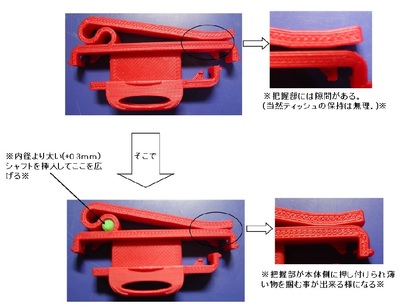

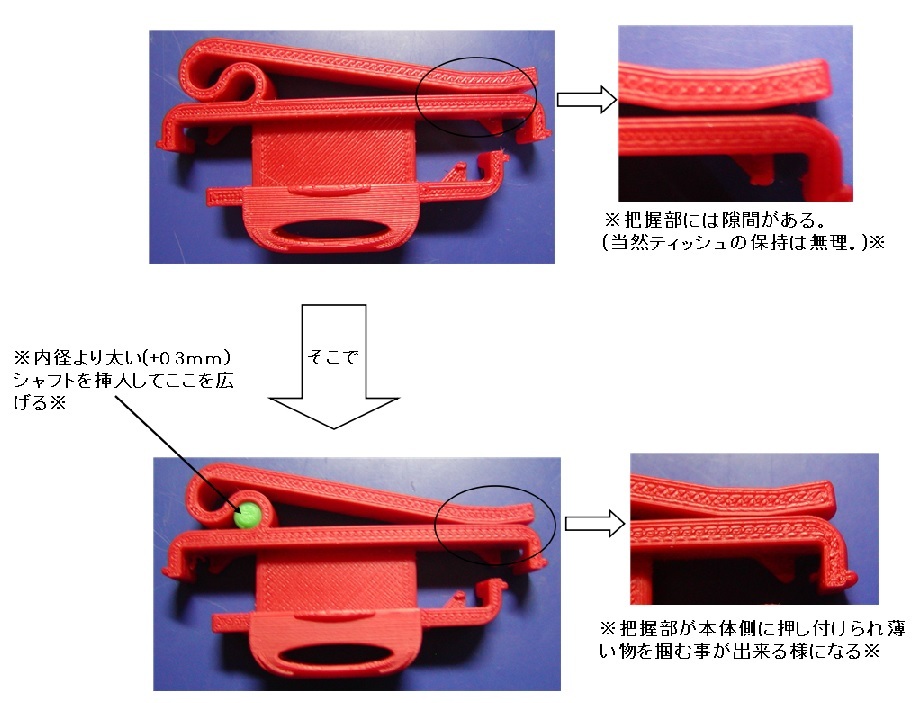

④クリップ部に付いては、最低保持力はティッシュを挟んで本多が落ちない程度とし、最大厚5.0mm位までは挟める事とする。

Comments