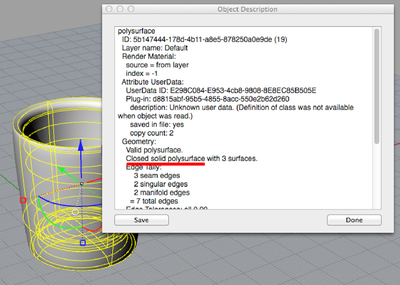

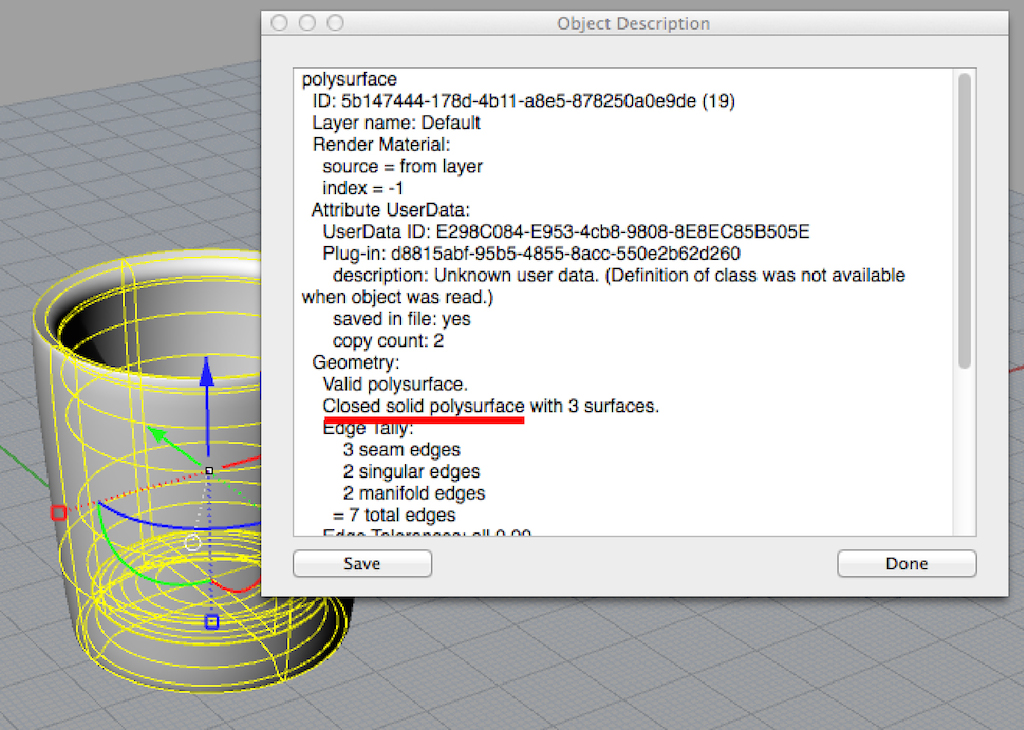

- 開いたサーフェイスはただの”面”なのでプリントできない、書き出したいオブジェクトを選択し、"What "とコマンドを打つ。表示されるウィンドウで閉じたポリサーフェイスかどうかを確認。”SelClosedPolysrf”と打てば閉じたポリサーフェイスが全て選択される。

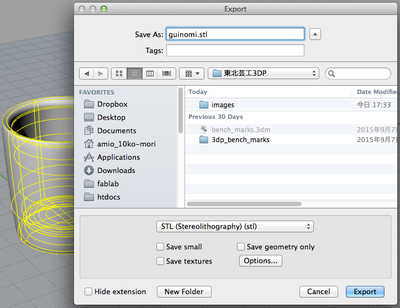

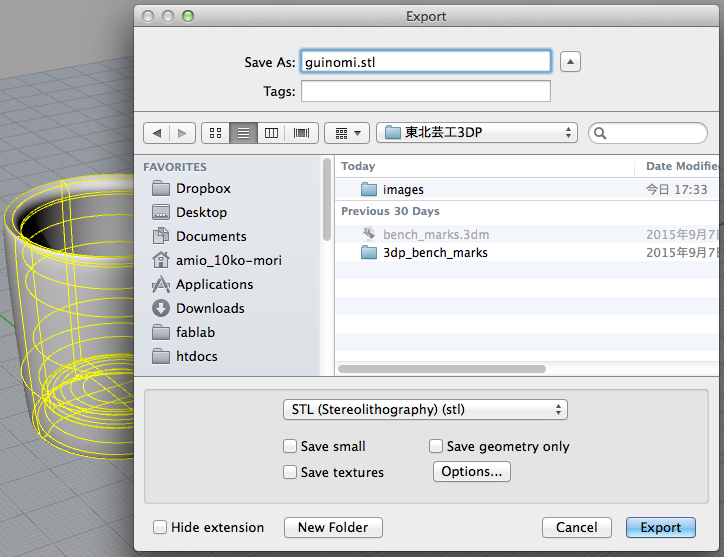

- プリントしたいオブジェクトを選択して、"Export"コマンドを打ち込む。ファイル形式は"STL"にして、任意の場所に保存。

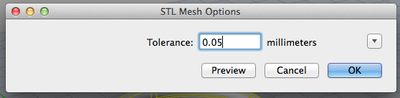

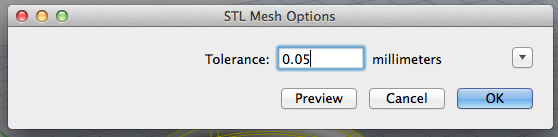

- 次にToleranceを入力するウィンドウが出てくるが、大体0.05mm程度にしておけば、3DPの精度以上のデータになるので問題なし。ここをより小さい値にすると、よりきめ細かいSTLデータが書き出される(その分データサイズも増える)

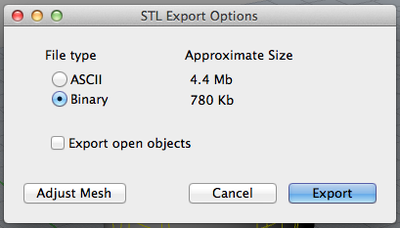

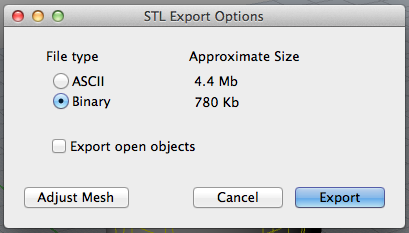

- ファイルタイプが聞かれるので、Binaryを選んで書き出し完了。

STL mesh with Rhino

Owner & Collaborators

License

Summary

3Dプリント用にRhinocerosでSTLデータを扱う際の注意点と知識をまとめていく

Materials

Tools

Blueprints

Making

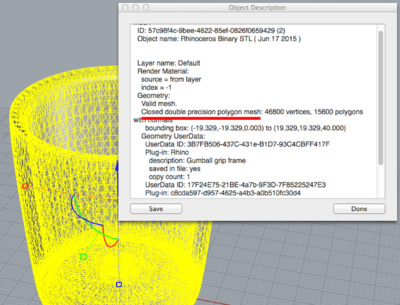

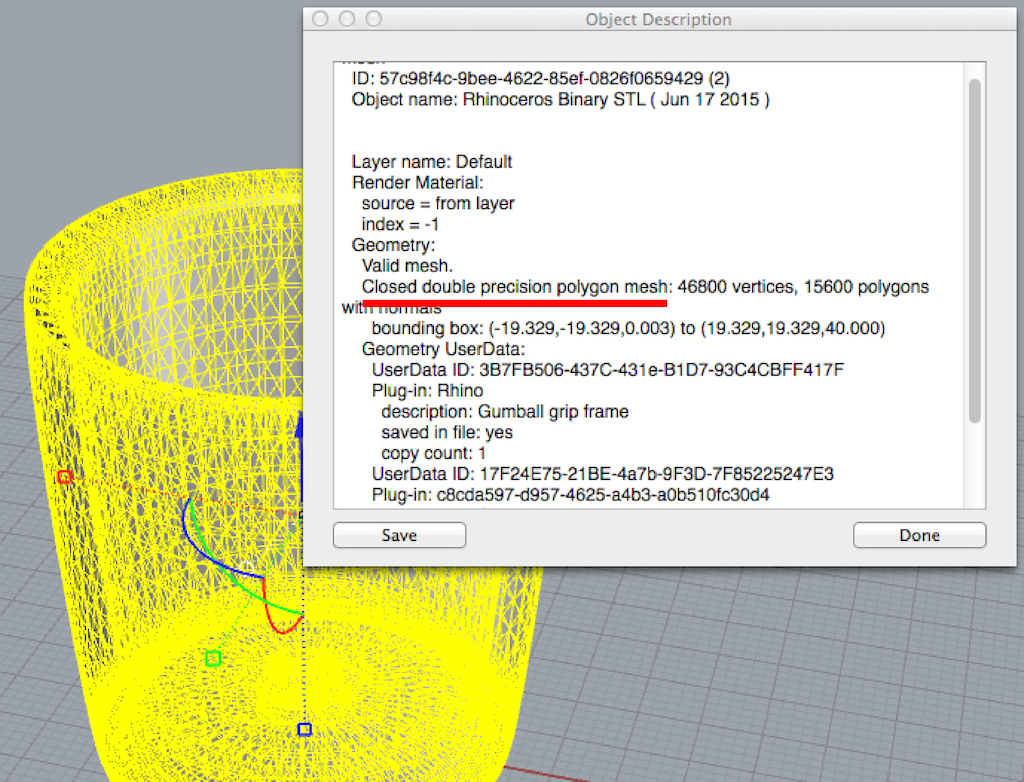

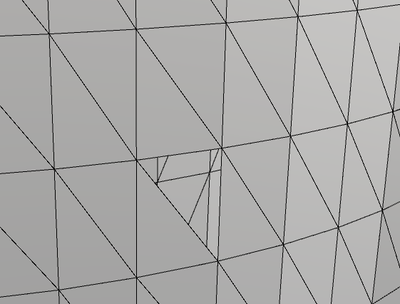

- STLファイルはMeshオブジェクトとして読み込まれる。通常のRhinoコマンドが使えない場合もある。ただし、前述した"What"コマンドでオブジェクトの情報を読み取ることができる。”Closed polygon mesh”の文字があれば3Dプリント可能な閉じたメッシュ

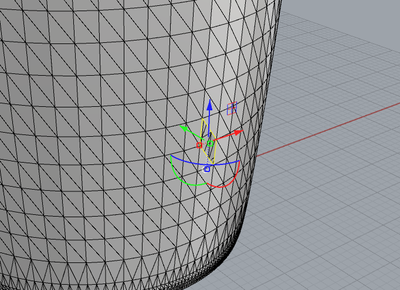

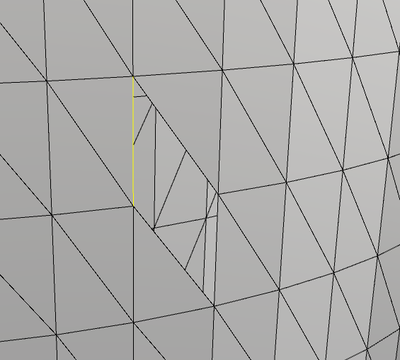

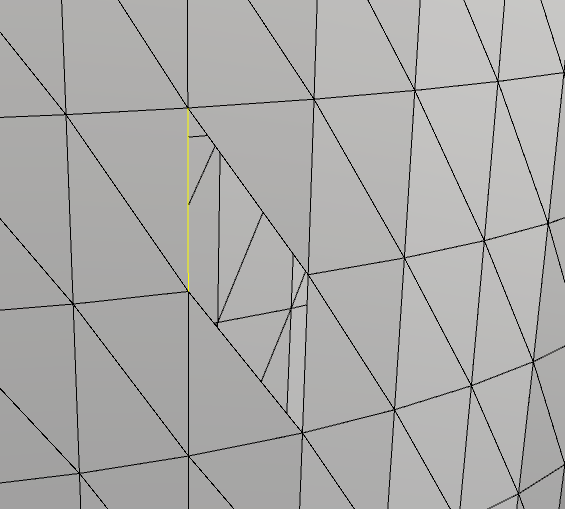

- もしも、メッシュが閉じていなけばドコが開いているか見つけ出す必要がある。"DupBorder"コマンドを打ち込むとメッシュの開いたエッジがコピーされ選択される。

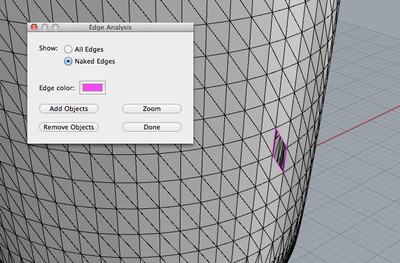

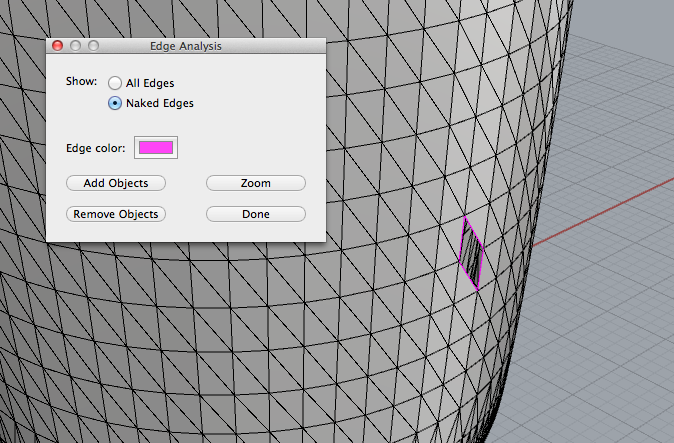

- また、"ShowEdges"コマンドでも開いたメッシュのエッジを見つけることができる。”ShowEdges”コマンドを打ち込み、Naked Edgesを選択することで開いた部分がハイライトされる。"DupBorder"コマンドのようにエッジがコピーされない。

- 開いた箇所を特定したら。閉じる。

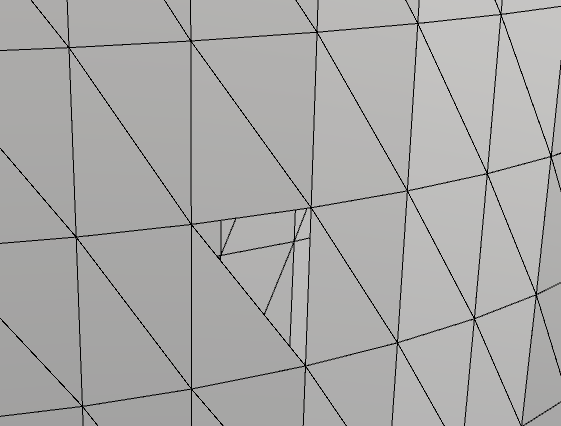

- ”FillMeshHole”コマンドを入力し、見つけた穴をクリックすればメッシュにあいた穴をふさぐ事ができる。

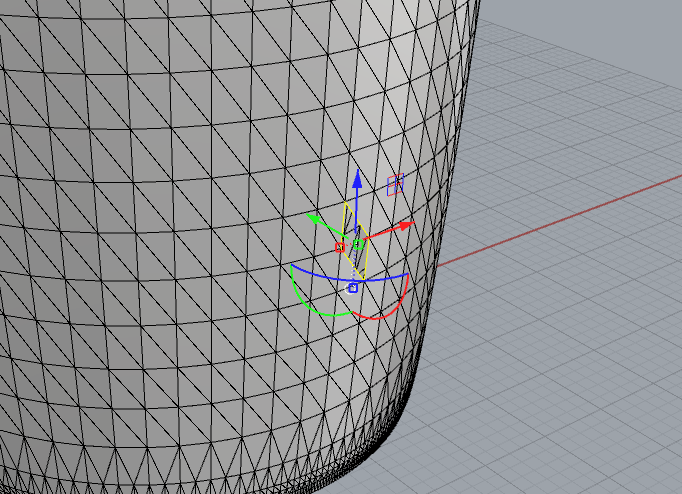

- STLデータに形状を書きだした後も形を編集することは可能。

- メッシュ同士のブーリアン処理が行える

- Union

- Difference

- Intersection

- Split

- メッシュのポリゴンを減らす(処理重)

- メッシュをポリサーフェイスに変換すコマンド変換後、通常のオブジェクトと同じように形状を扱えるようになる。(処理重)

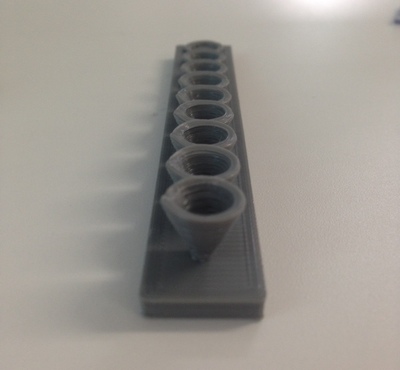

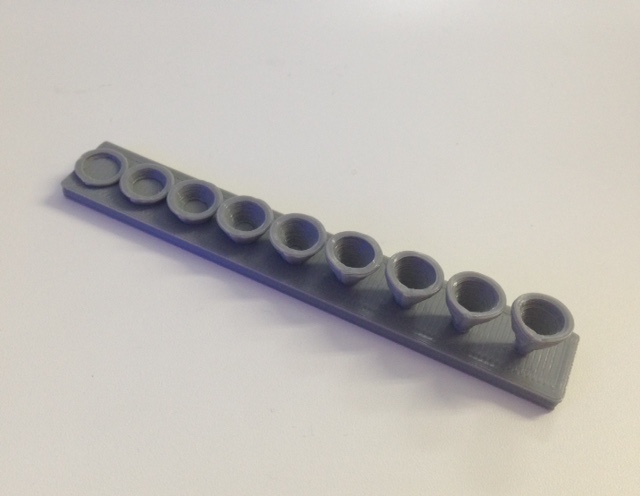

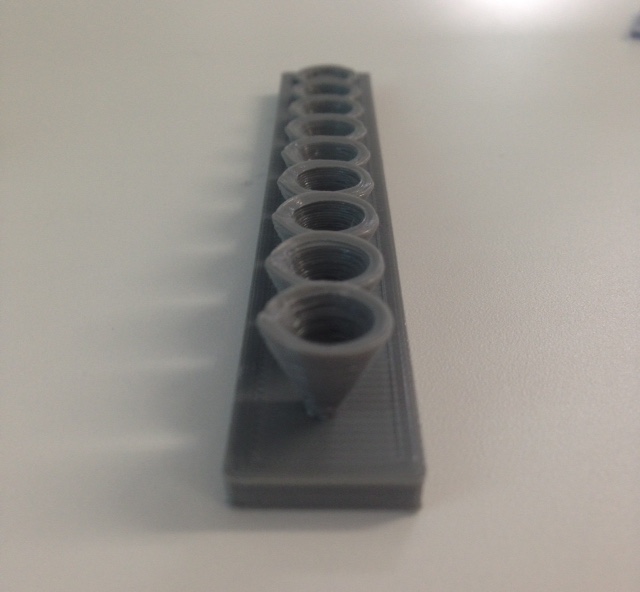

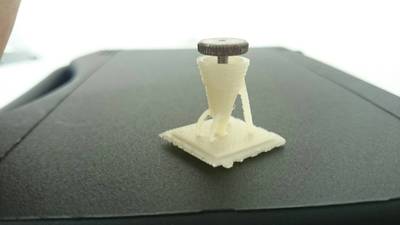

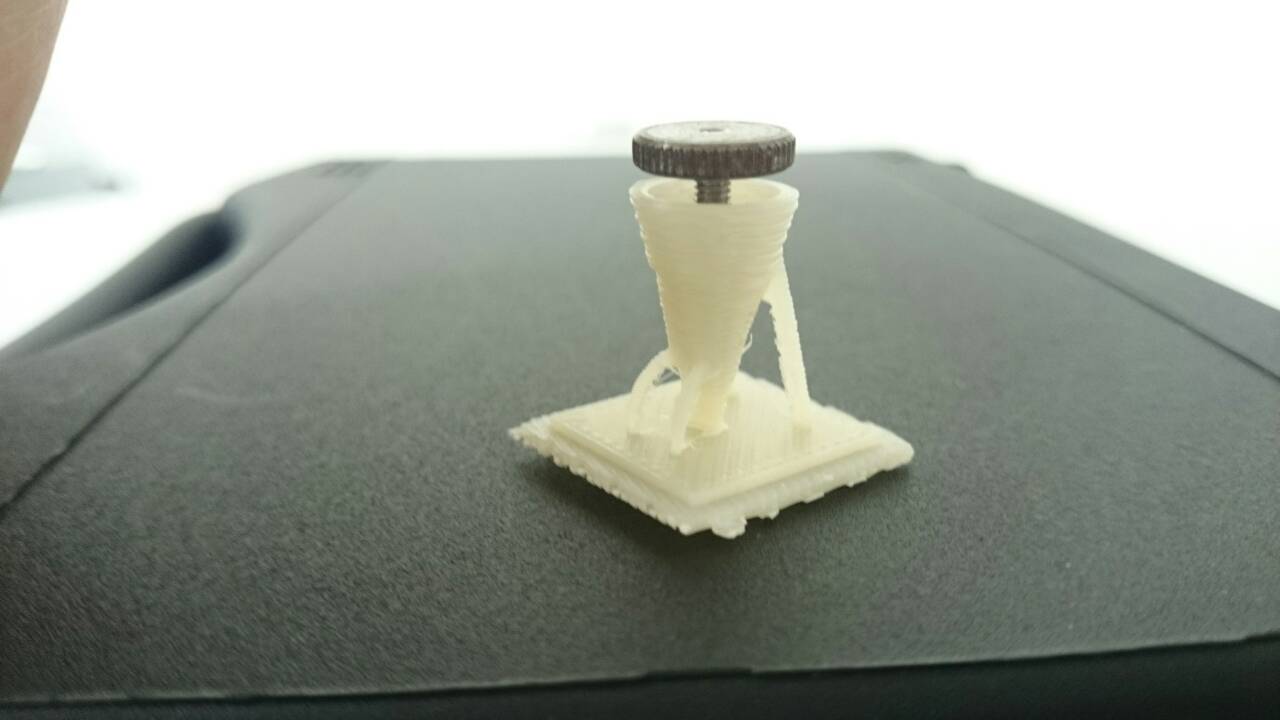

- 円の直径はどれも10mm、最大の高さは9mm。1ミリずつ上に動かしたものである。壁の厚みを0.5mmにしていたが、1.5mmになっていた。形自体はちゃんと出力できた。底面の直径は2mmくらいだが、支えられる。

ベンチマーク渡邊

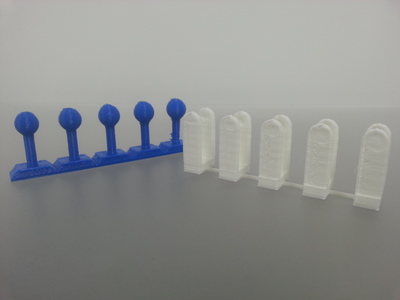

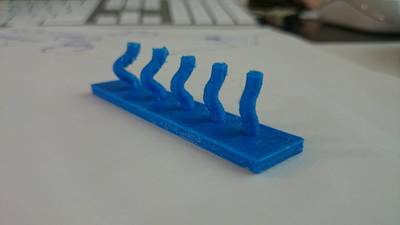

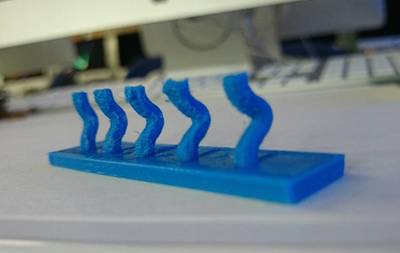

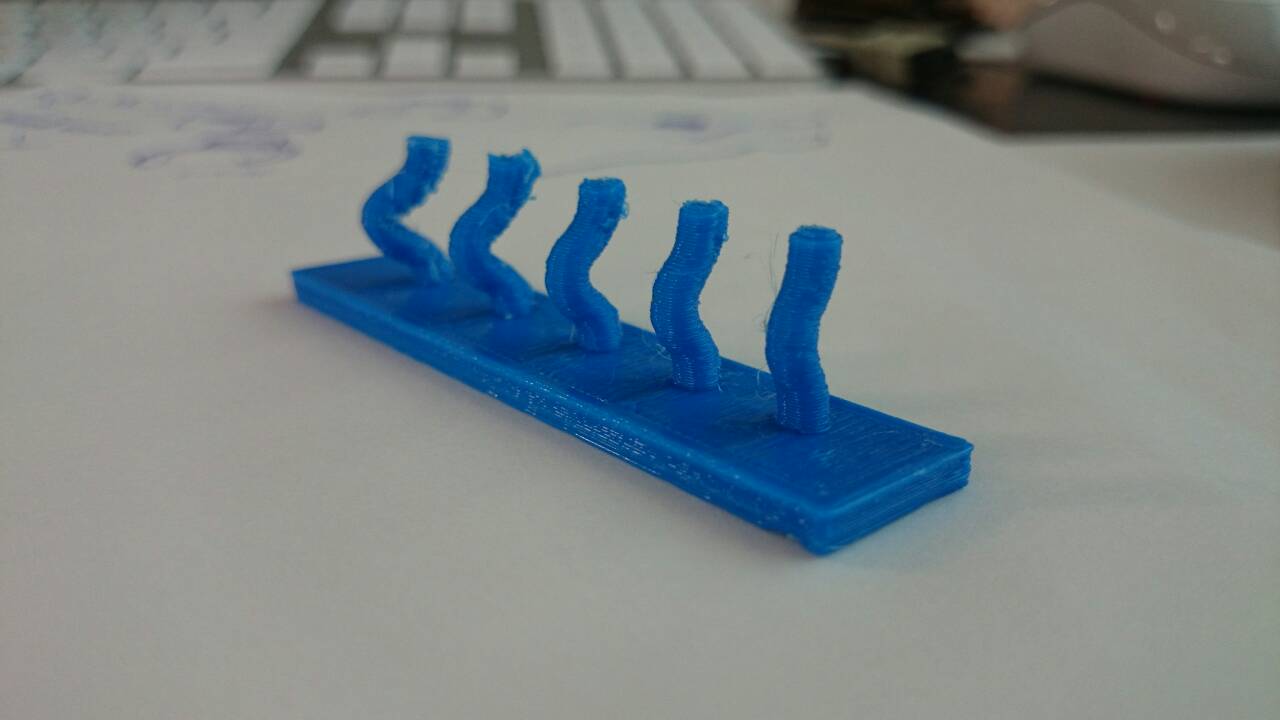

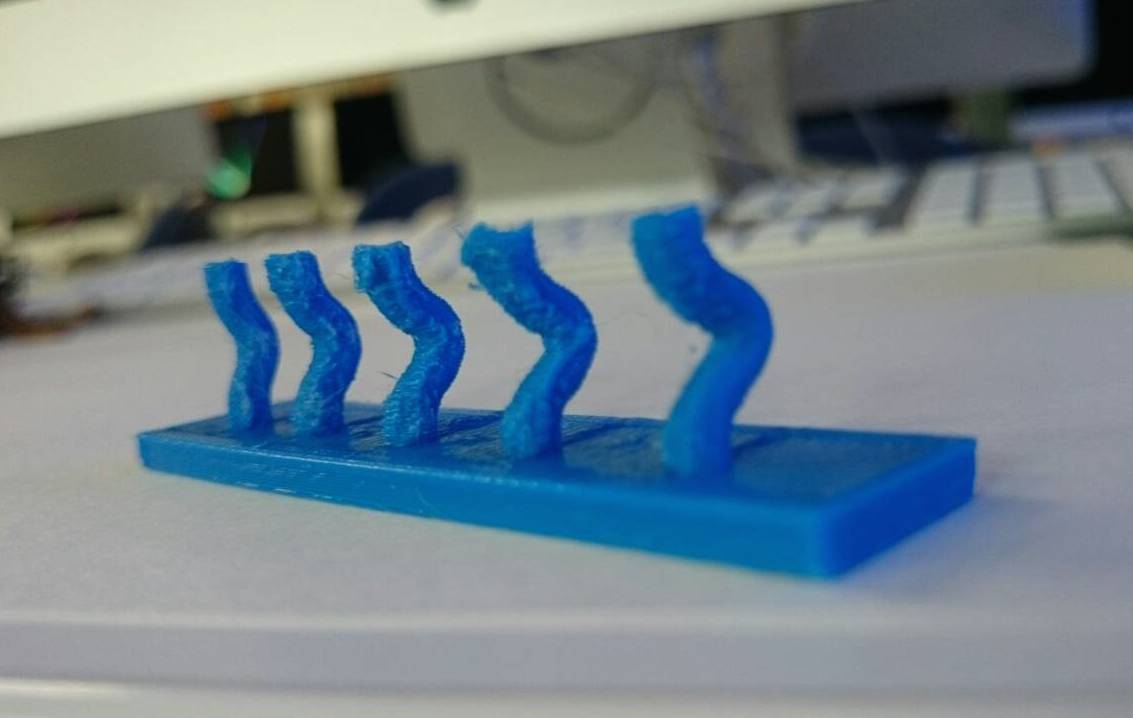

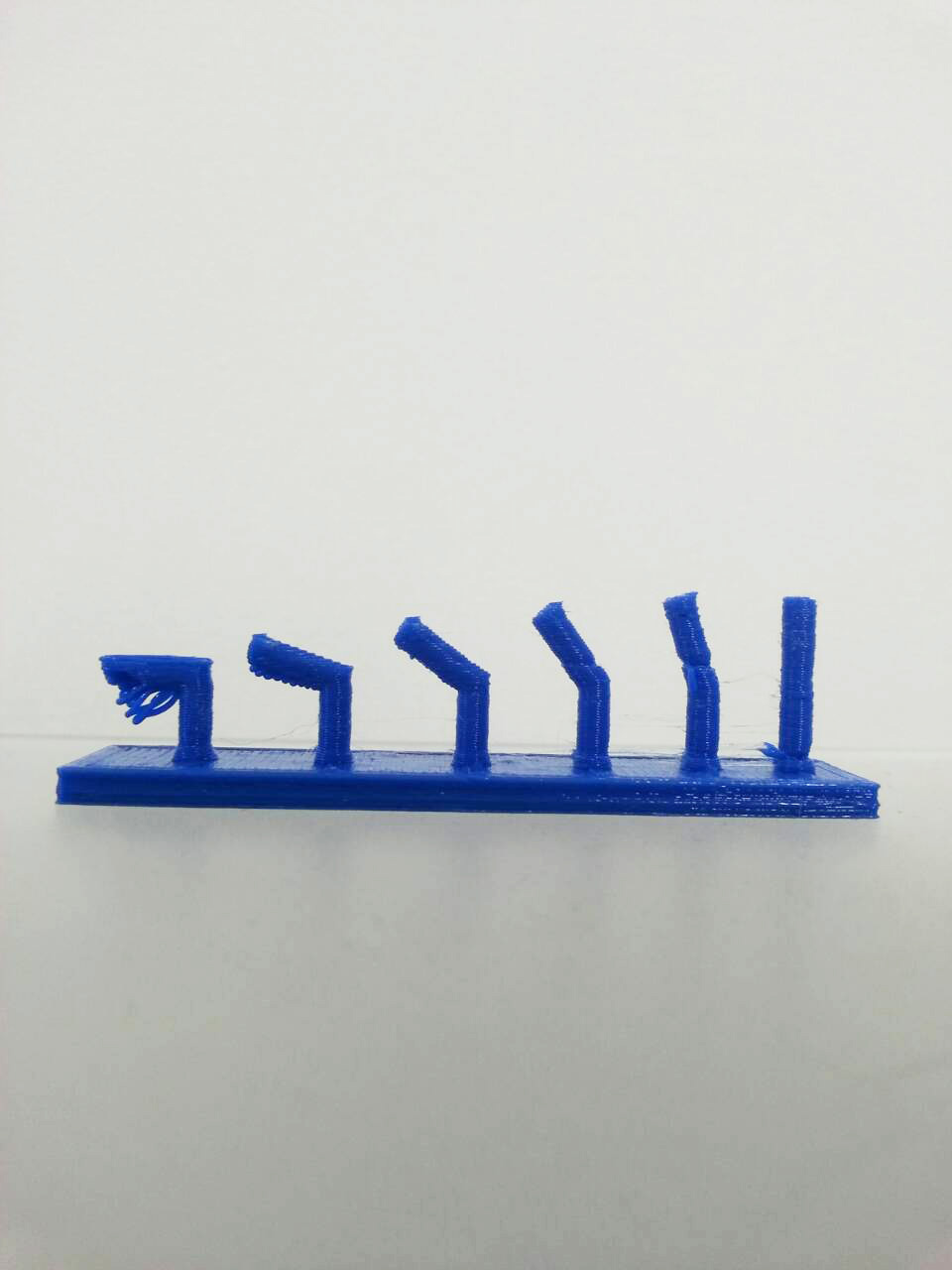

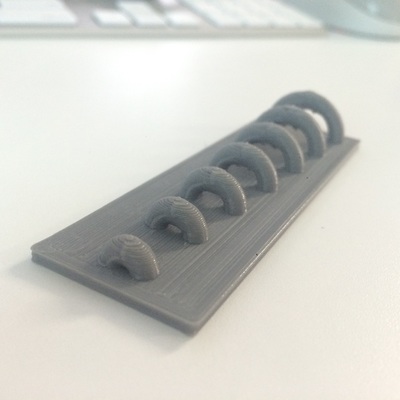

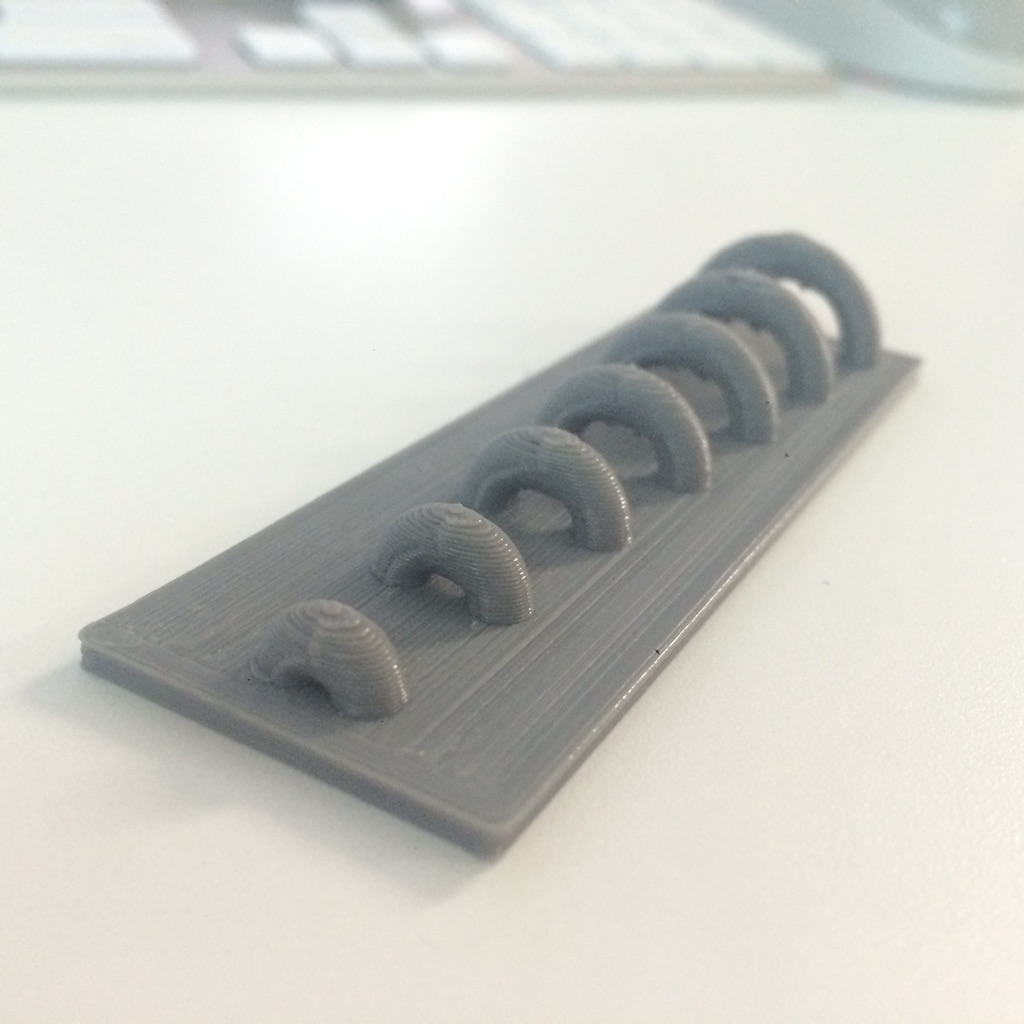

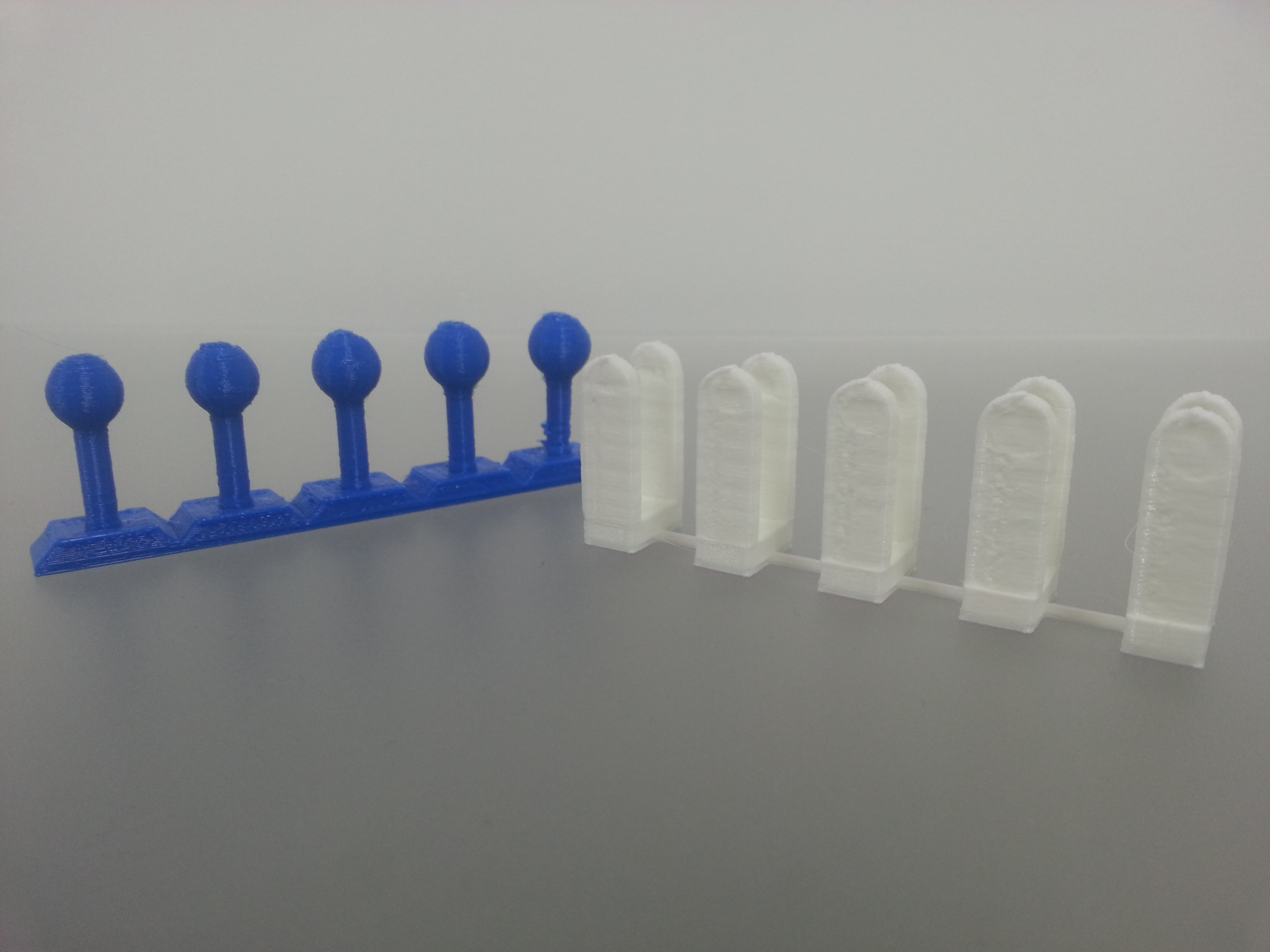

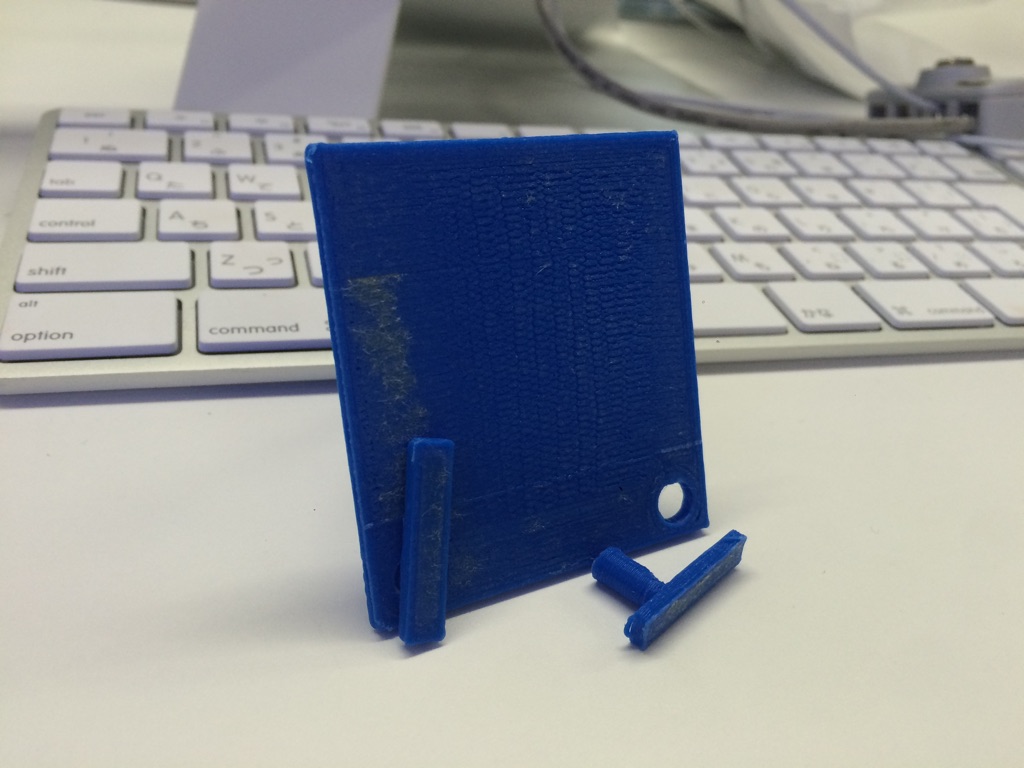

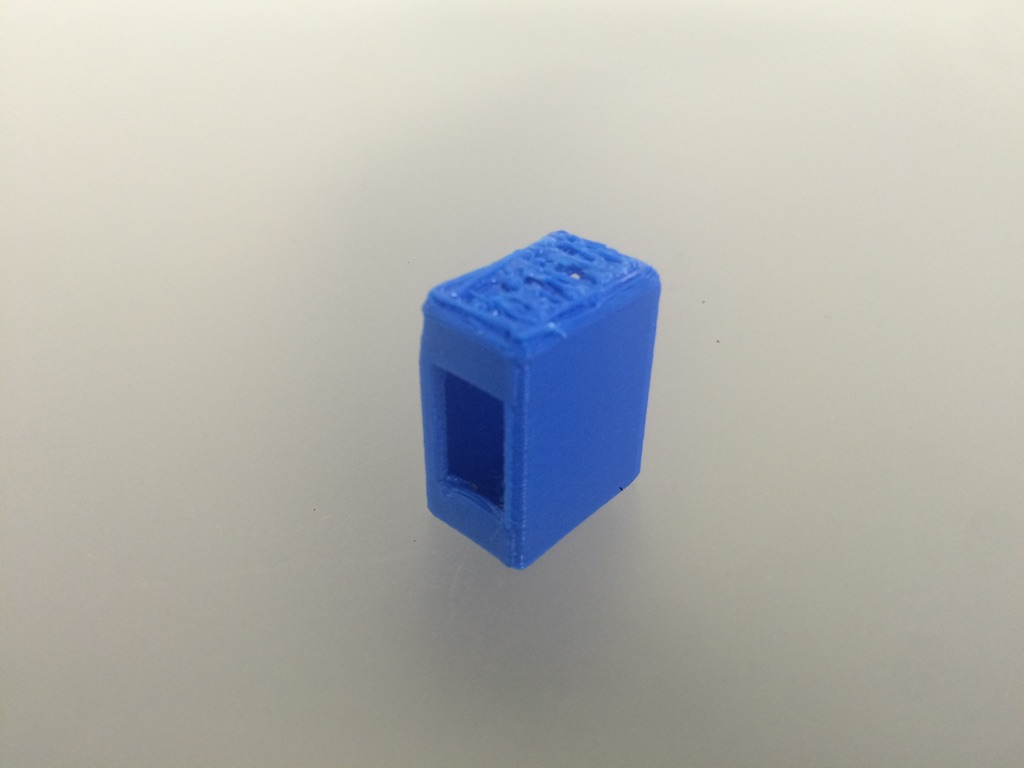

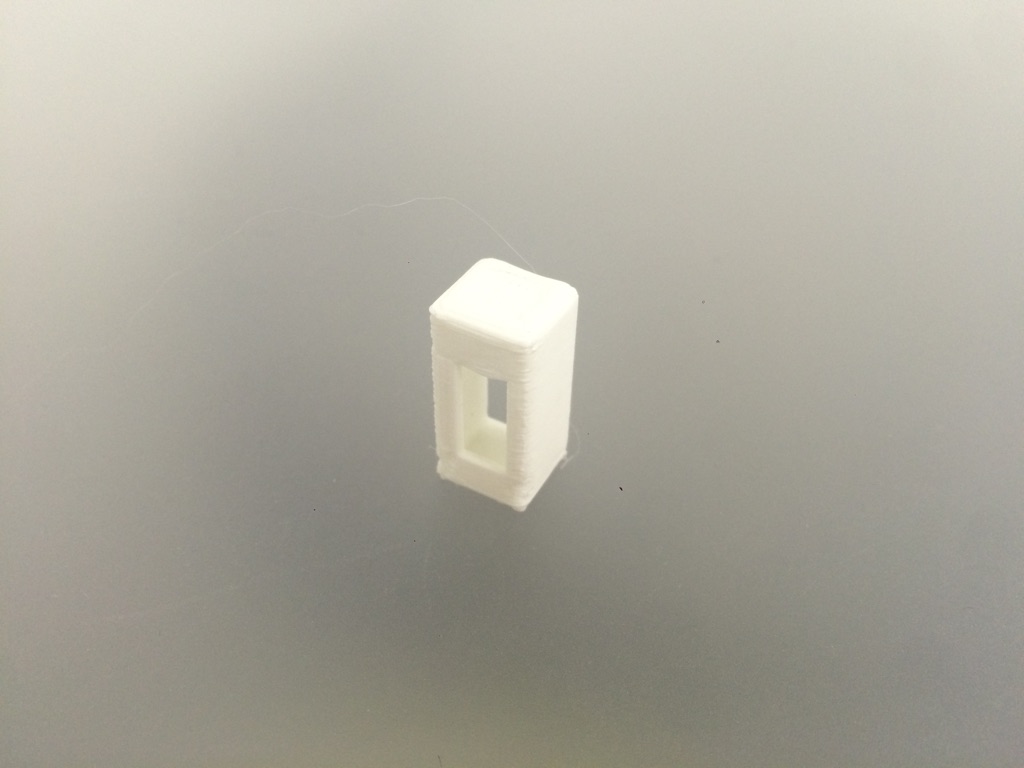

- 80度と45度の壁に長さを2mmずつ足していき、成功するか検証しました。

白いモデルは45度、青いモデルは80度で、 長さはどちらも左から、15mm、17mm、19mm、21mm、23mmです。

機械の調子が影響しましたが、どれも成功です。

ベンチマーク坂東45度

ベンチマーク坂東80度

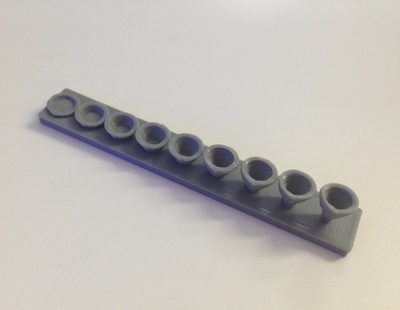

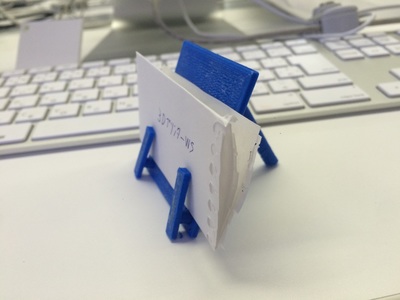

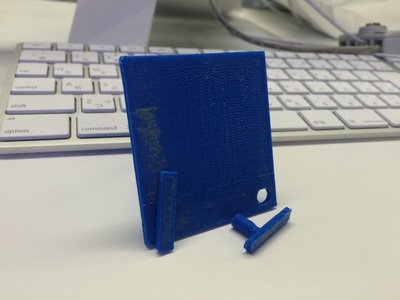

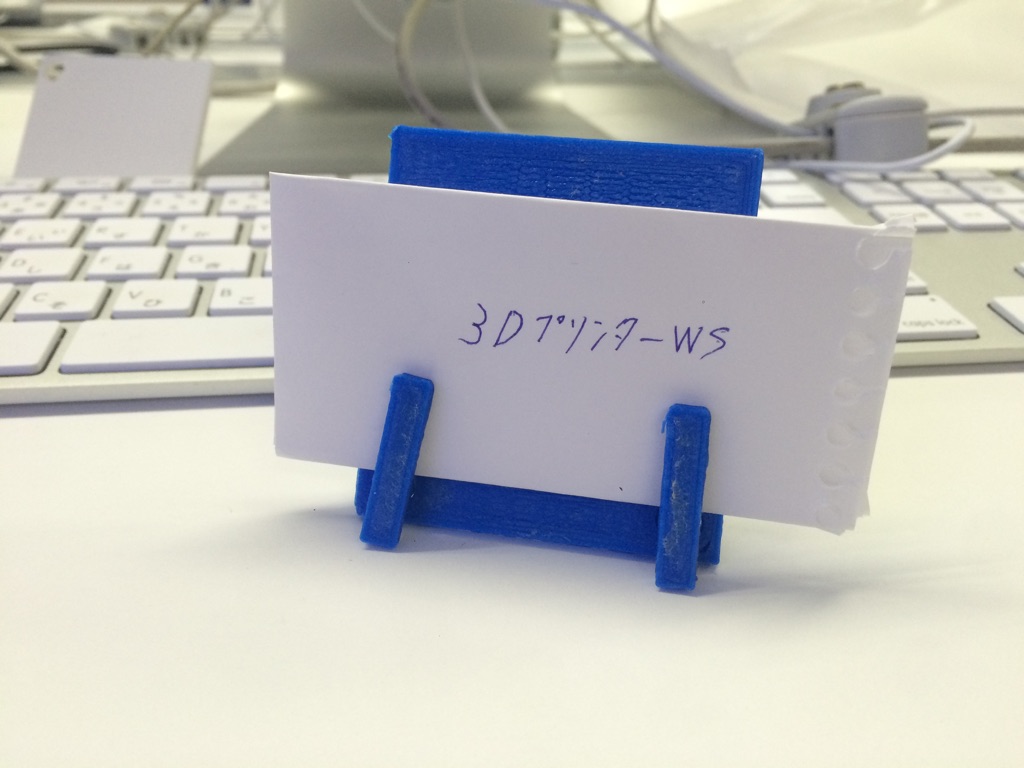

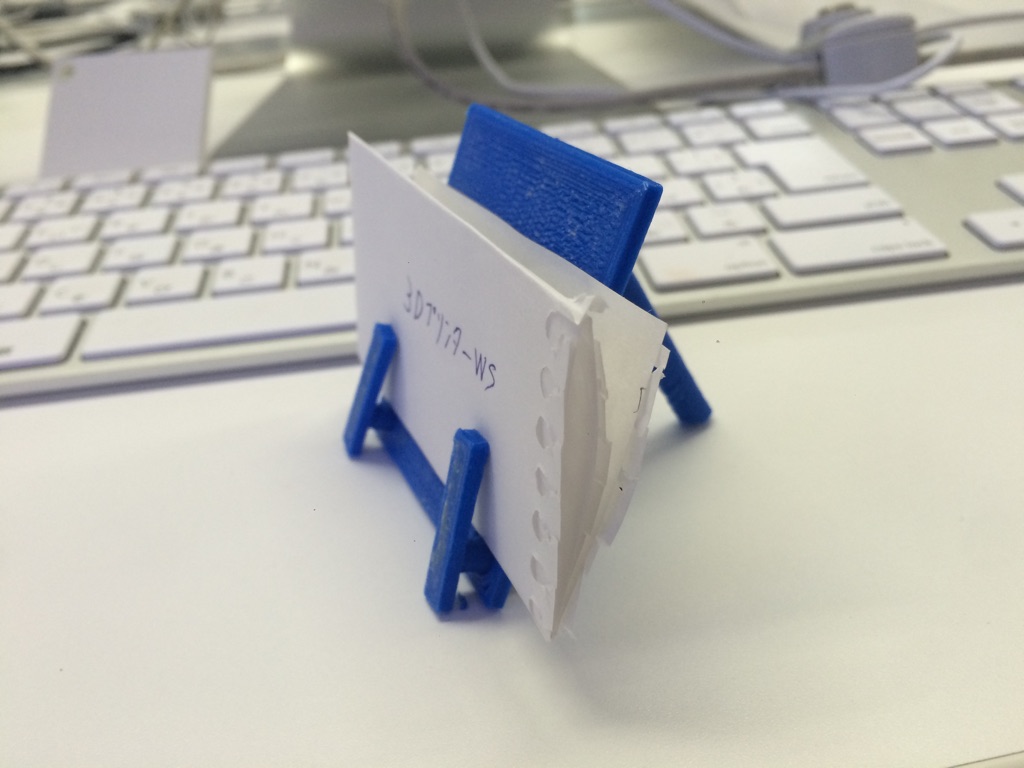

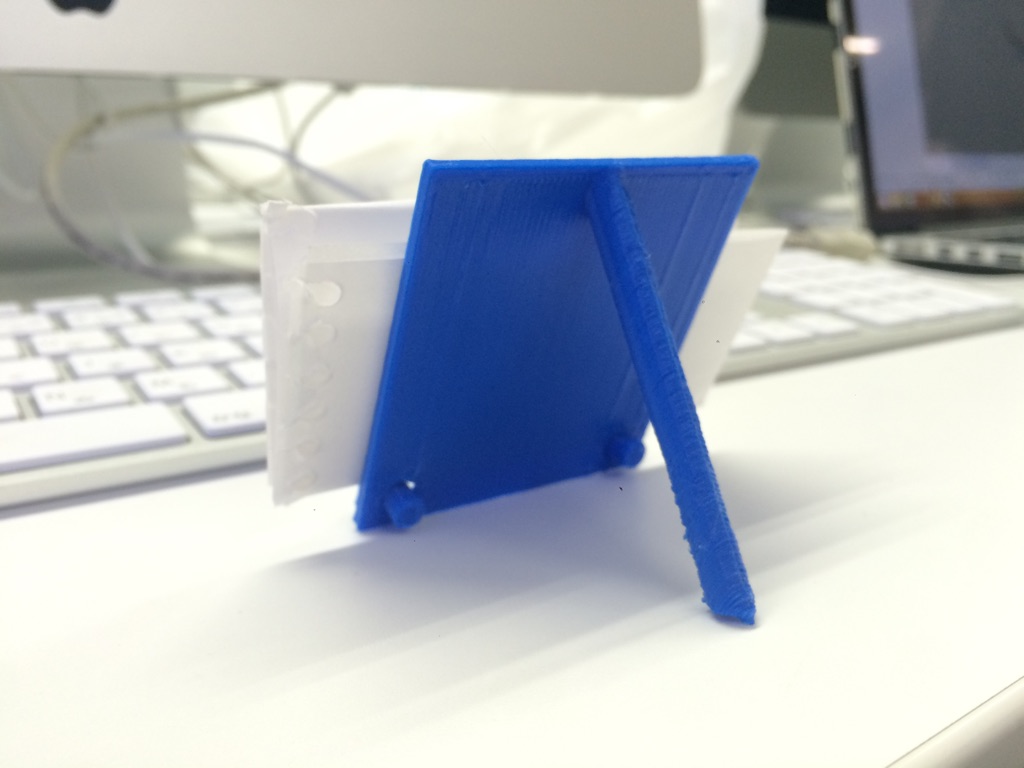

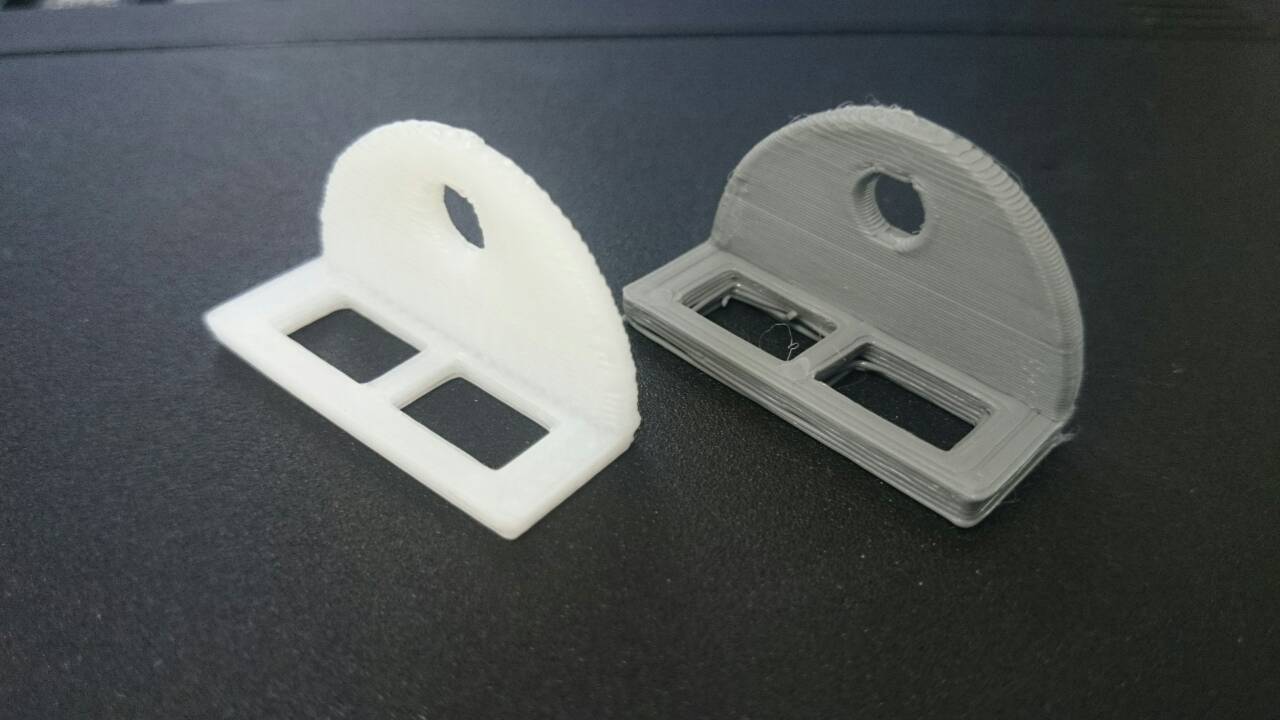

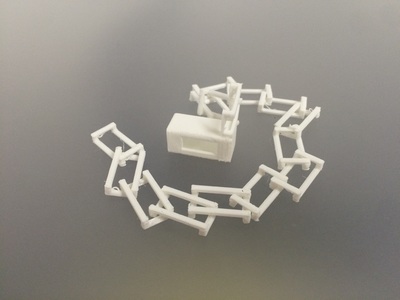

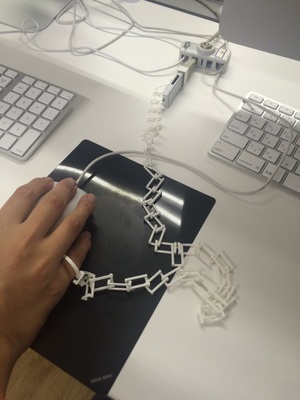

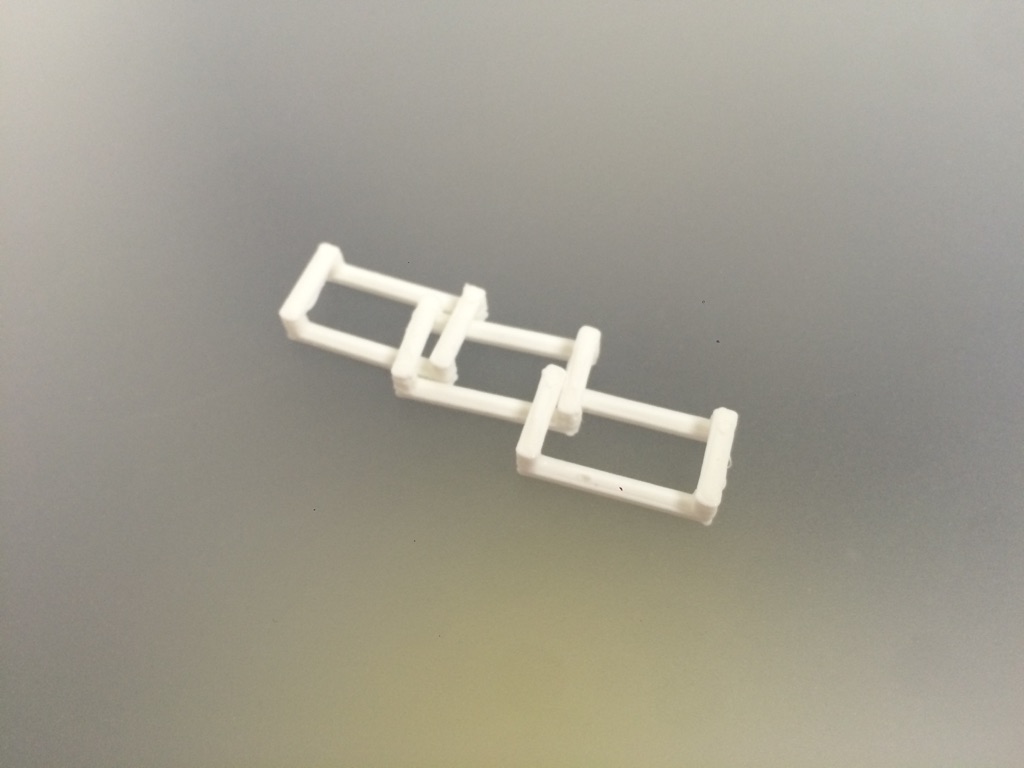

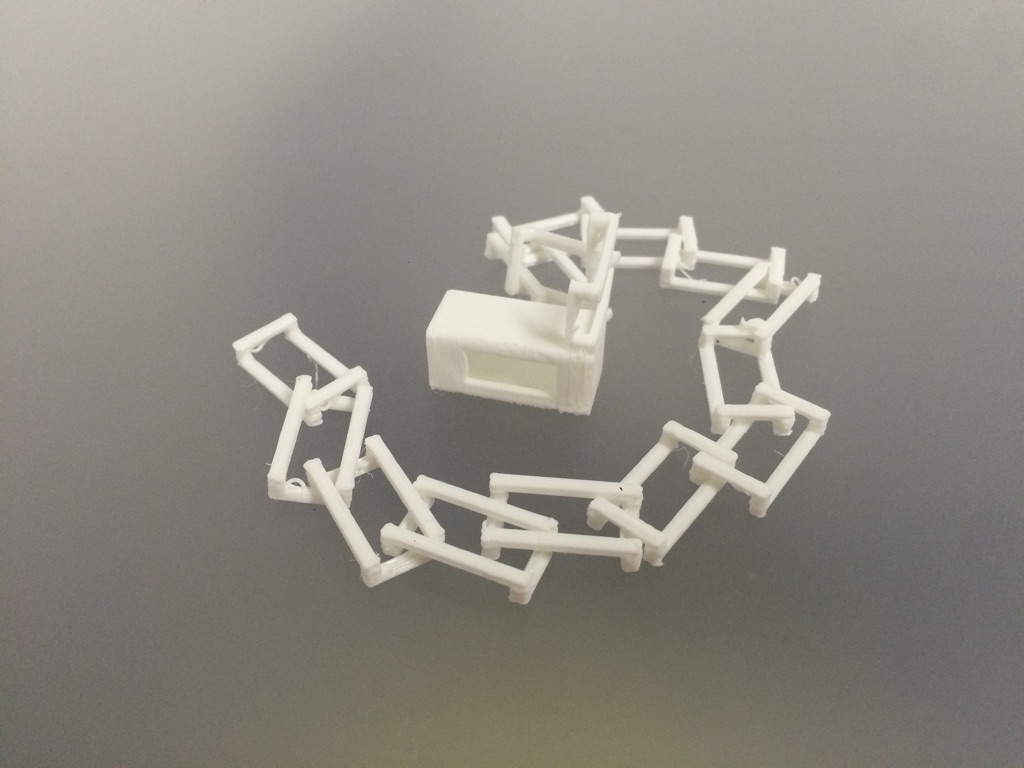

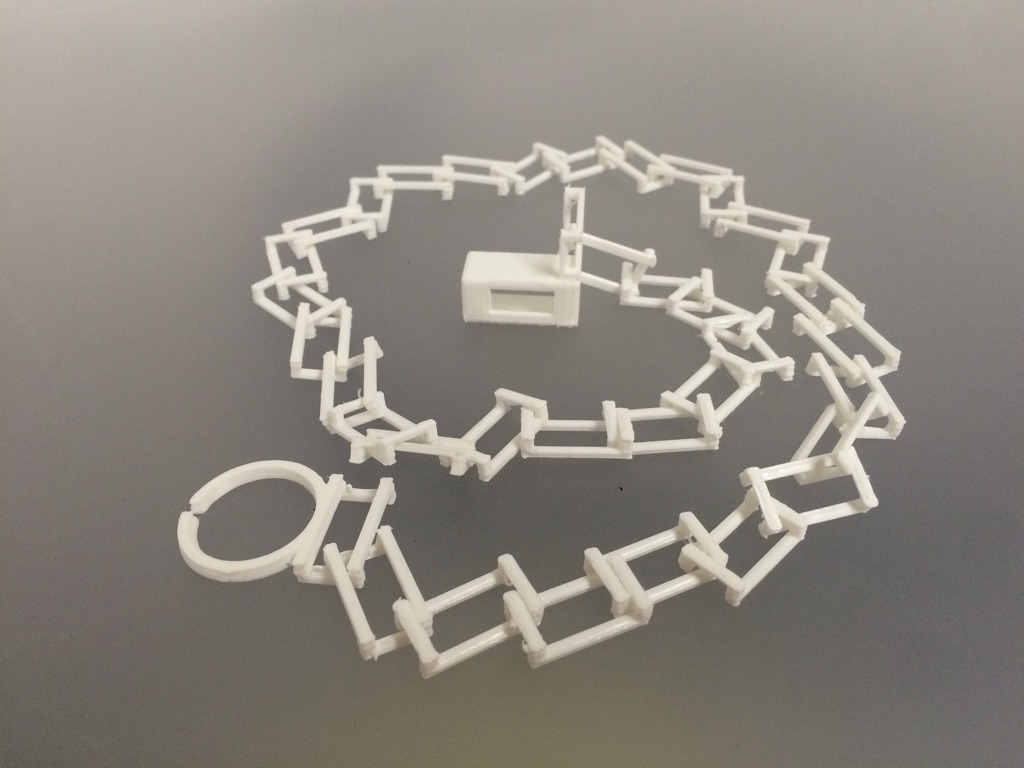

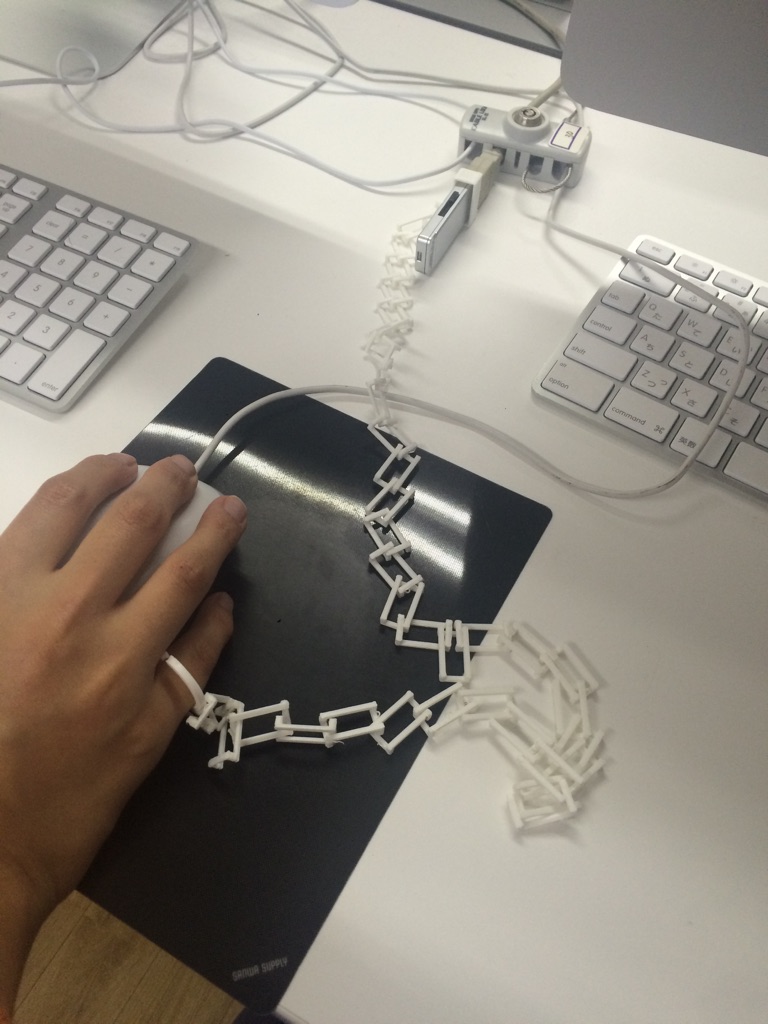

- 坂東さんの「角度」と川村さんの「アーチ」検証を掛け合わせて小物を制作しました。アーチと三角形、四角形をそれぞれをおりまげました。長方形のサイズは4cm×1cmで、3Dプリンターの出力時間は16分でした。

笹田奎太 小物

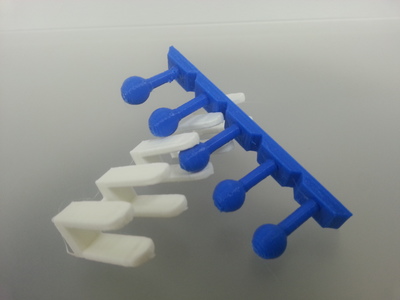

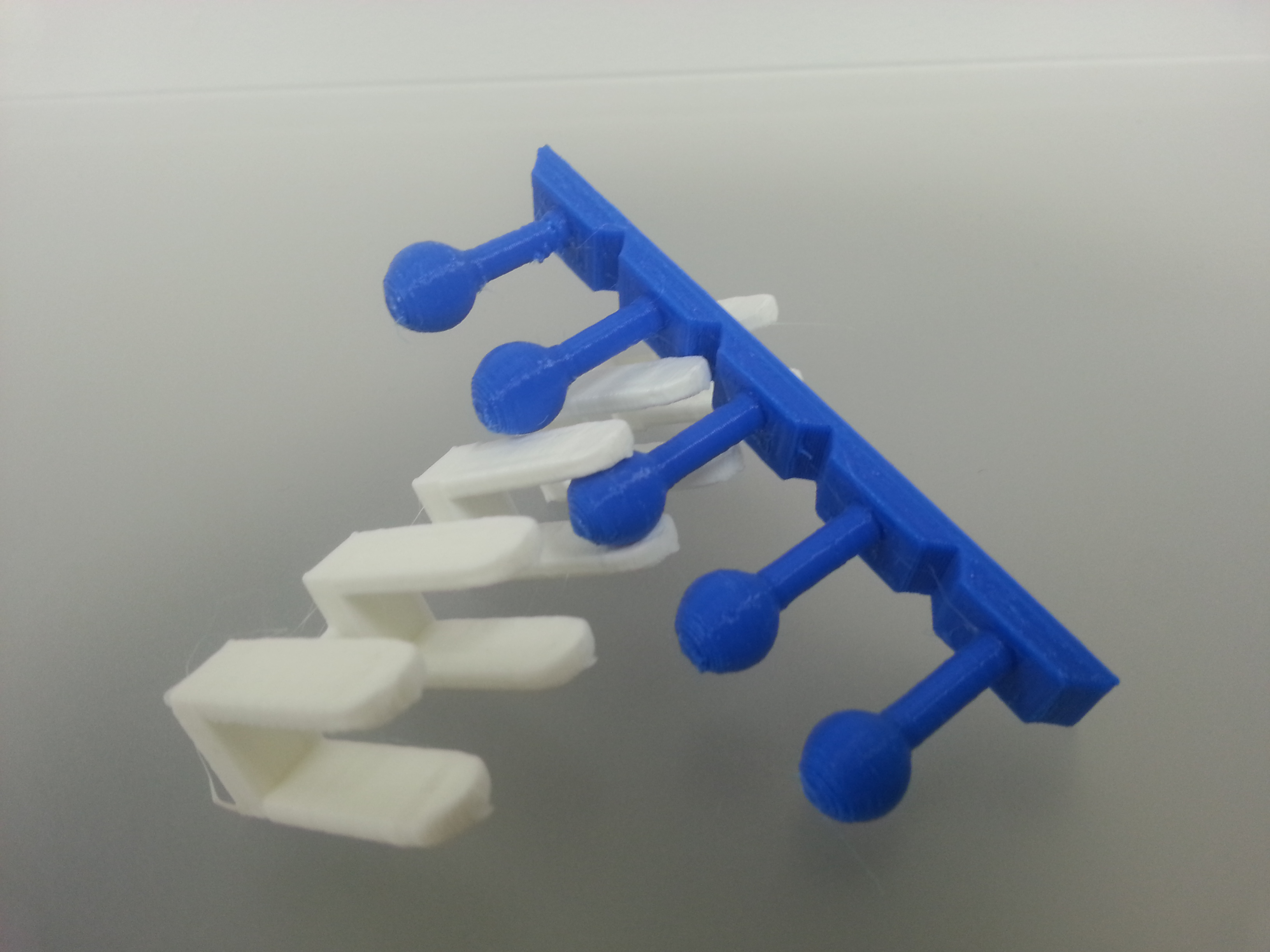

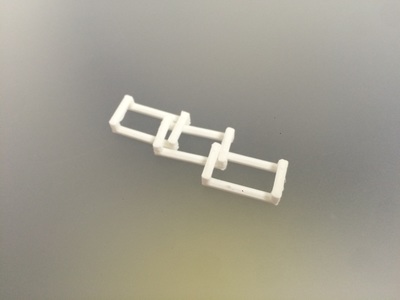

0- ボールジョイント凹凸 ボールジョイントの凸側は直径が10mm、9.8mm、9.6mm、9.4mm、9.2mmを用意、 凹側は双璧で挟むタイプとし、めり込ませる深さを0.2mm、0.4mm、0.6mm、0.8mm、 1mmを用意した。 すべての組み合わせで成功したが、保持力は皆無に等しい。 ベンチマークボールジョイント凸 ベンチマークボールジョイント凹

References

Usages

Project comments

Comments