Wave Wall / Clay 3D print workshop

Owner & Collaborators

License

Wave Wall / Clay 3D print workshop by asanoqm is licensed under the Creative Commons - Attribution license.

Summary

2016年度夏休みに田中浩也研究室で行われたDigital Material Experiment Labの記録です。(講師:益山詠夢)

Materials

Tools

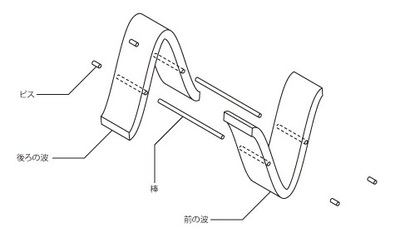

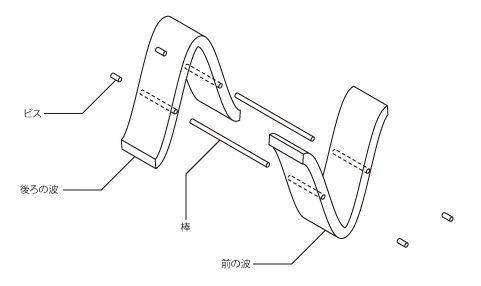

Blueprints

Making

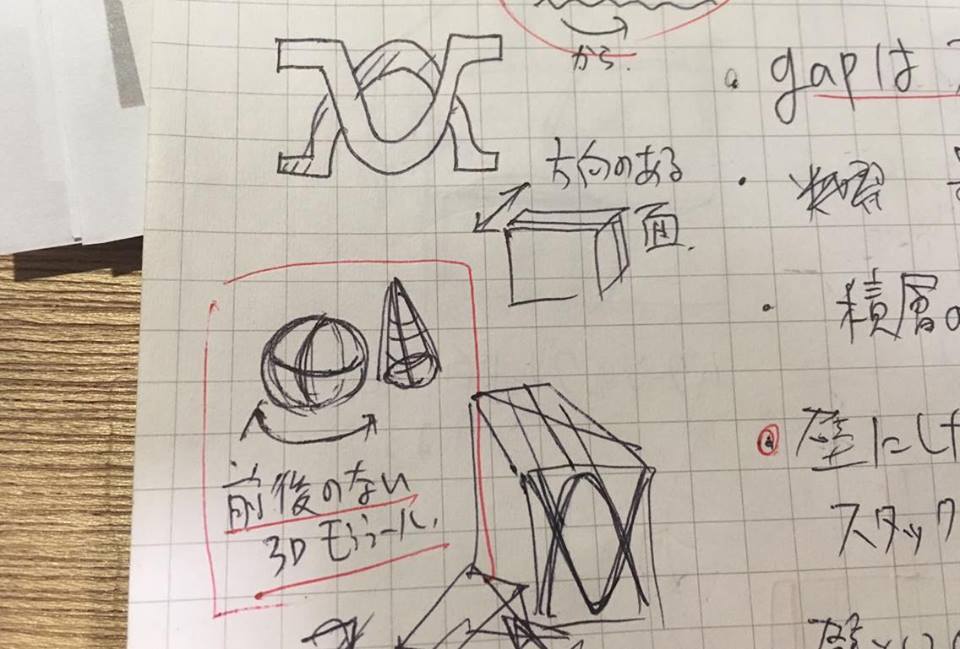

- 参加者には以下の事前課題が課された。・クレイを用いた3Dプリントの事例・モジュールデザインのためのインスピレーションになる、資料・素材・モジュールのスケッチ

- 「clay 3D print」で調べると最初に出てくるであろうOliver van herpt. 壺サイズのものであれば相当多彩な表情でプリントがなされていることがわかる。また、スピーカーの振動に応じて積層痕が変わるSolid Vibrationなど、クレイの質感をどう活かすかの探求が行われている。

- 大型の3Dプリンタを用いて巨大な構造物を作成しているD-shape.Shiro-Studioとの共同で設計されたRADIOLARIA pavilion は、ホウ酸虫を模した3m立方の構造体である。素材には砂と無機バインダから作られた人口砂岩が使われており、触ると冷たくて硬いようだ。

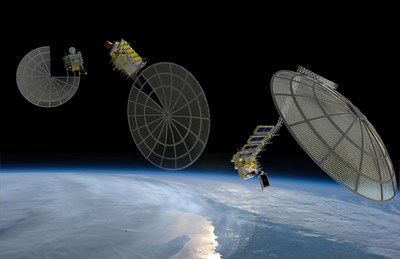

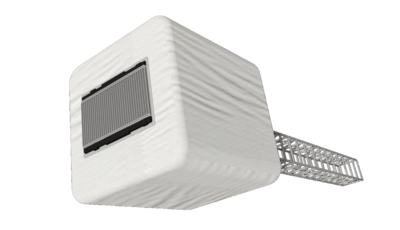

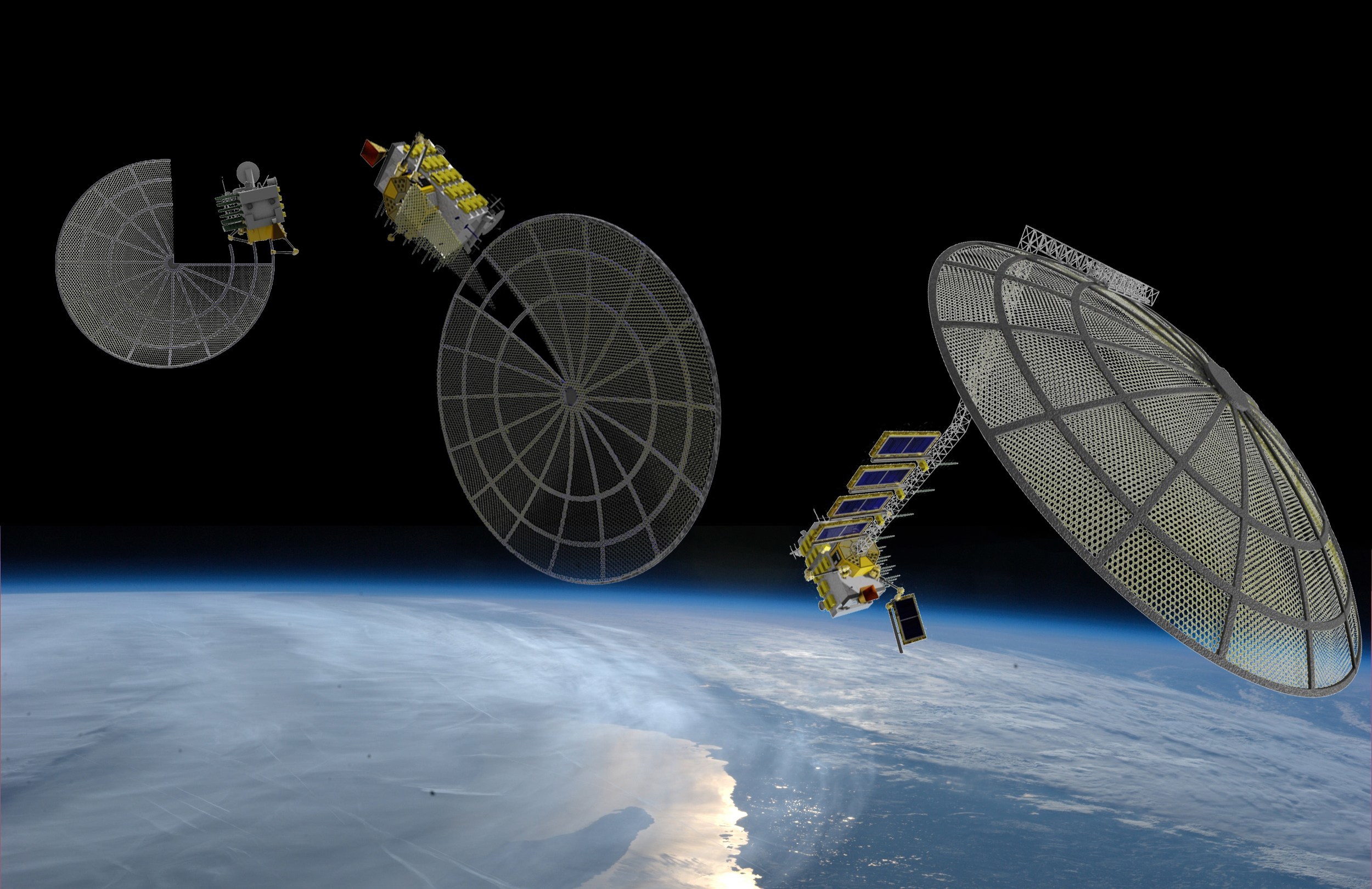

- 砂岩からの出力という観点から、宇宙空間での3Dプリント事例を調べてみた。Made in Spaceは宇宙空間でのマニュファクチャリングに特化したプロダクトを製造する企業。単独の機械が船外で出力を行うArchinautや、鉄骨を延長することで出力の限度を越えようとするExtended Structures AM Machinesなどのプロジェクトが進行中である。なお、既存3Dプリンタの底を抜いてZ軸の限度を突破した事例として、Joris can TubergenによるUltimaker Z-unlimitedが存在する。

- The Livingが設計したHy-Fiは、建材が100パーセント再分解可能な素材で構成され、展示後はそのまま畑の肥料になった。それぞれのブロックはトウモロコシの茎とキノコ菌を組み合わせたものであり、5日間ほどかけて固形化する。配合によって性質をコントロールすることもでき、有機素材だからこその形状が検討できる。

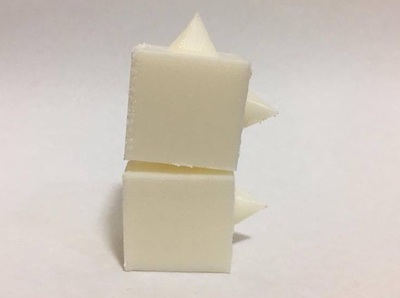

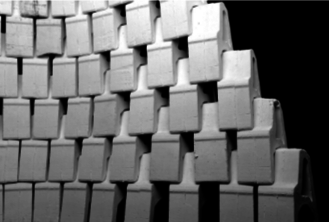

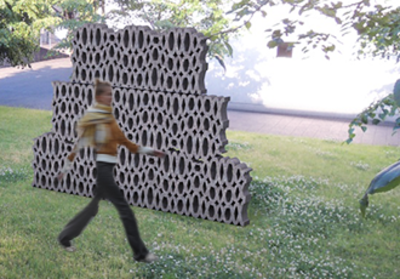

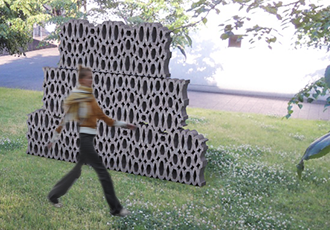

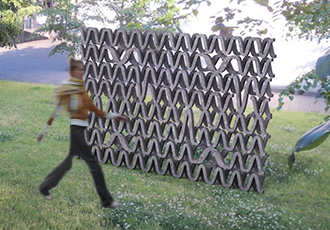

- ArchiFABによる既存作品として、FABrick Beehiveが挙げられる。Gyroidという軽量かつ堅牢な幾何学構造をベースに、30cm立方程度のモジュールを大量に作成。それを人々が協力して組み合わせるという、ソーシャル・ビルドを前提に設計されたパビリオンである。ブロックの建材としての優位は示されたものの、出力後の合体方法については最適化されておらず、仮に結束バンドや熱を与えて溶かすことなどによって固定されている状態であった。

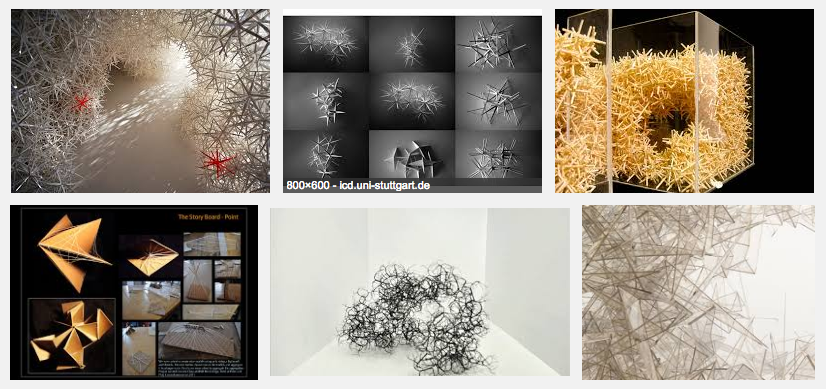

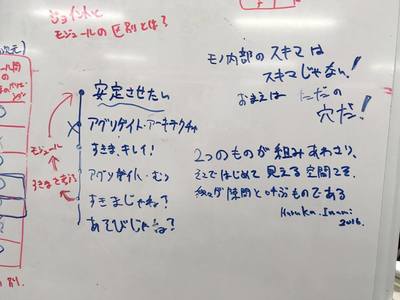

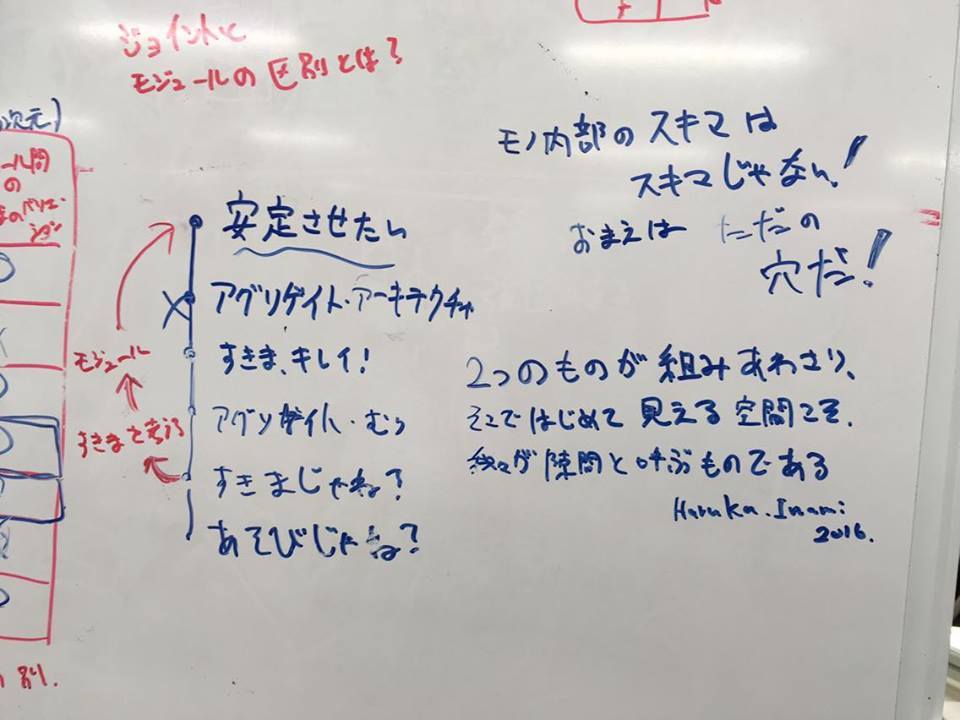

- そこで、モジュール同士の連結を行う新しい手段として、Aggregate Architectureと呼ばれる分野に着目した。集約・集積などを意味するAggregateという単語から連想される通り、いくつものモジュールが無数に集まり、互いが干渉し合うことによって初めて安定する構造体のことである。

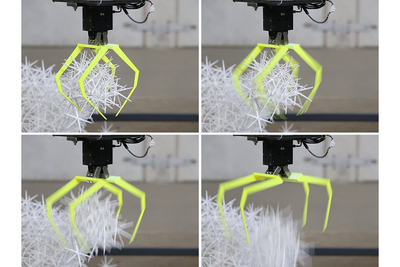

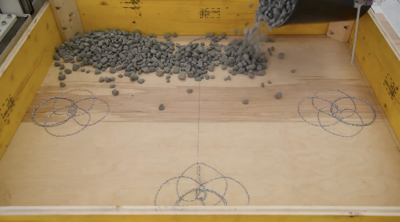

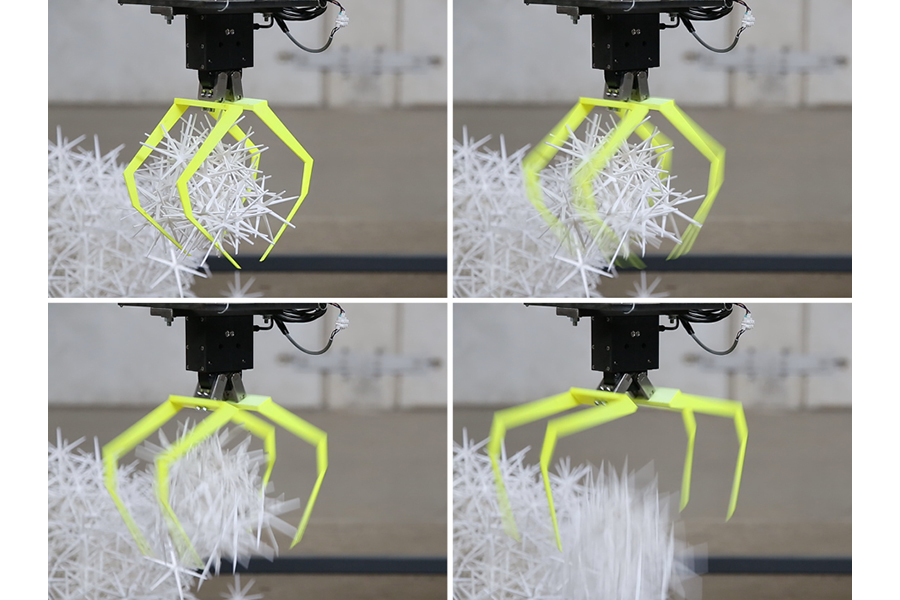

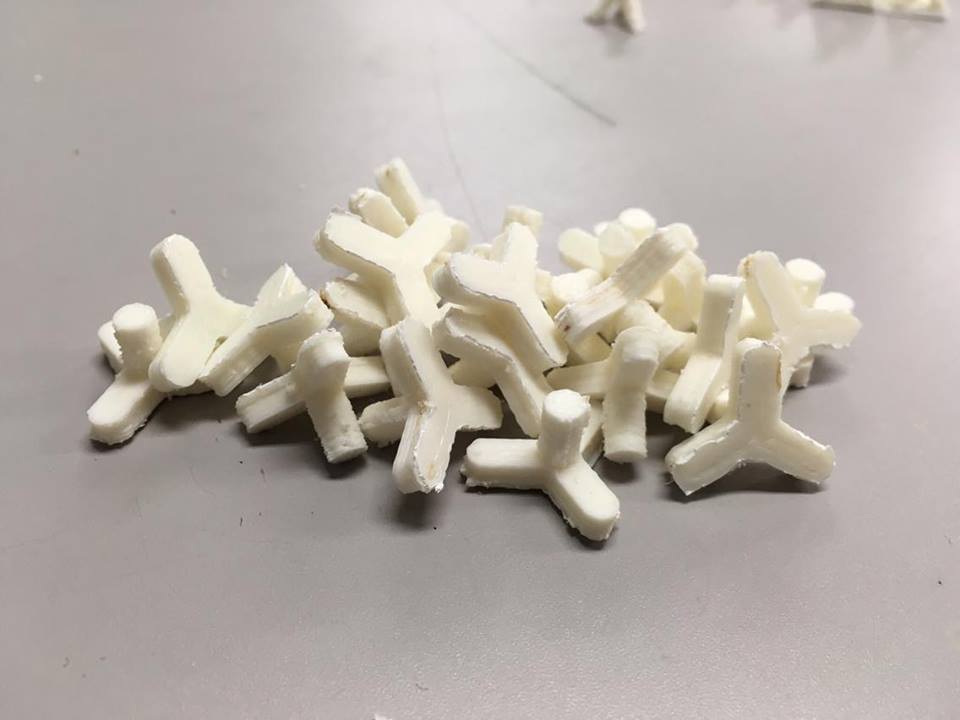

- シュトゥットガルト大学の ICD(institute for computational design) でKarolaとAchimが2015年に製作したAGGREGATE Pavilion。まきびし状のモジュールをUFOキャッチャーのようなアームから落としていくことで柱を形成する。使用されたモジュールはおよそ3万個にのぼる。

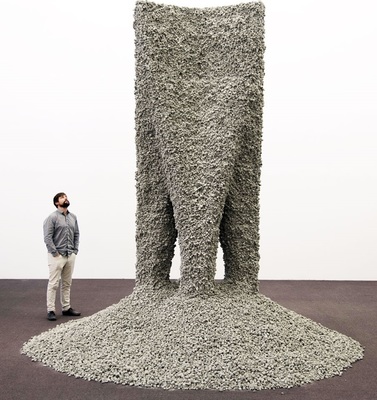

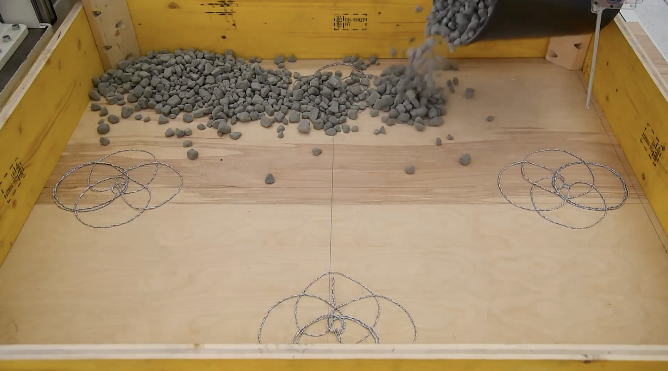

- スイス連邦工科大学チューリヒ校(ETHZ)の Gramazio Kohler Research が2015年に発表したRock Print.ロボットアームでロープを垂らしたフラットな空間に、石を敷き詰めていく。それを何十層と重ねたのち、外装を剥いで余分な石に力を加えると、ロープの中で石が固定されている。本当にすごいけど言葉で説明しづらいので、ぜひ動画を見て欲しい。

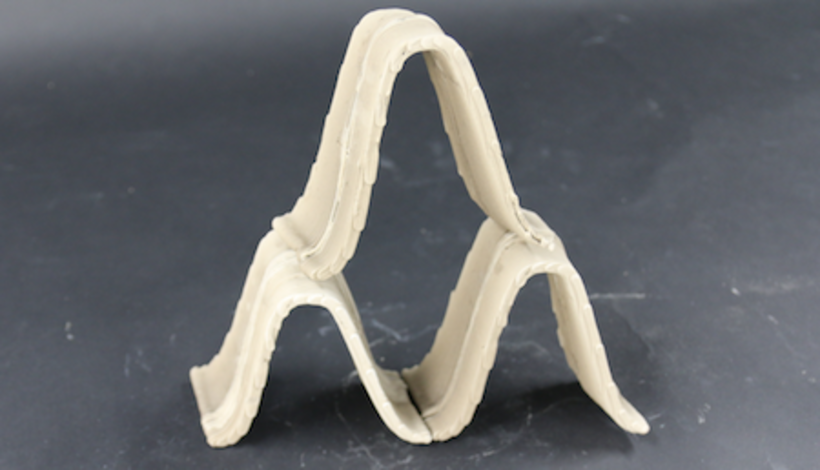

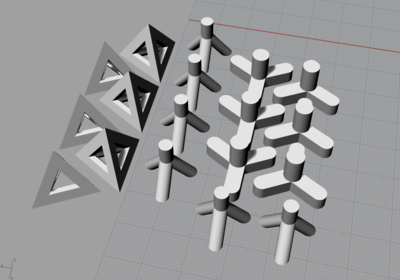

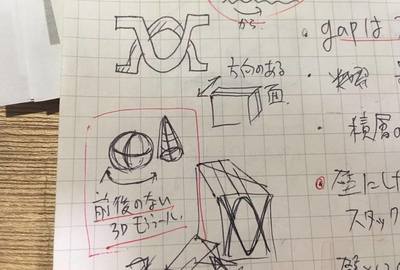

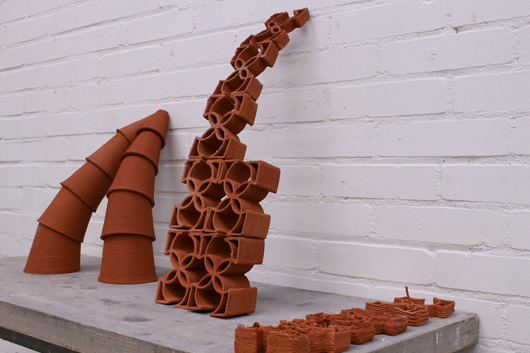

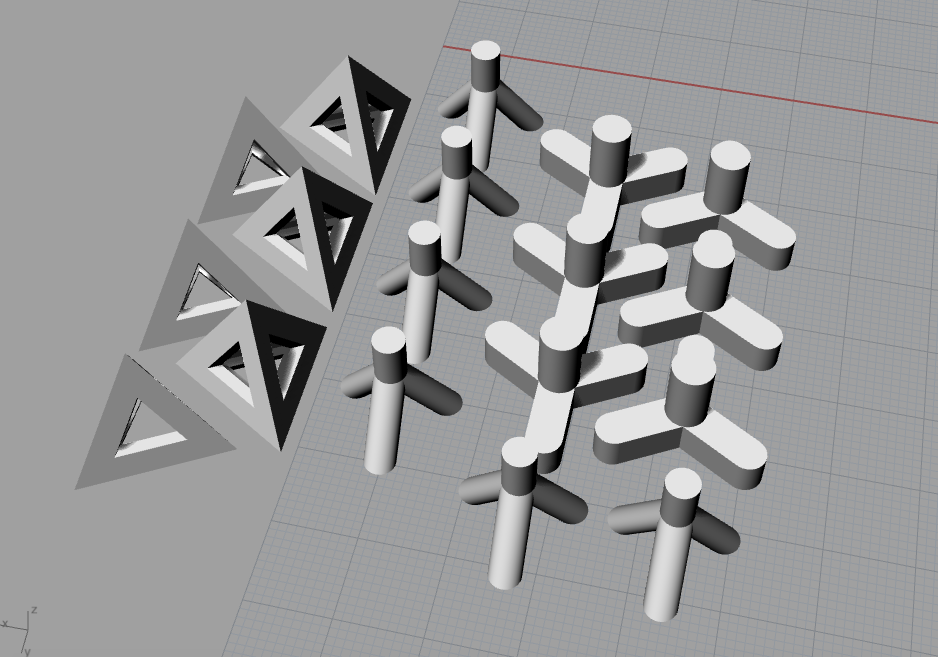

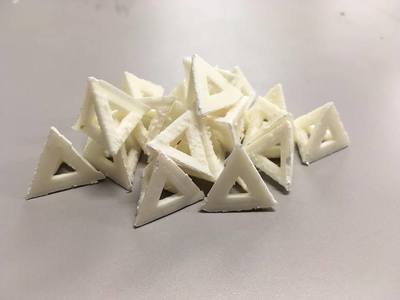

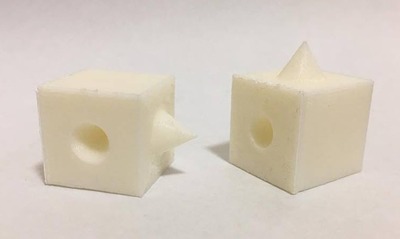

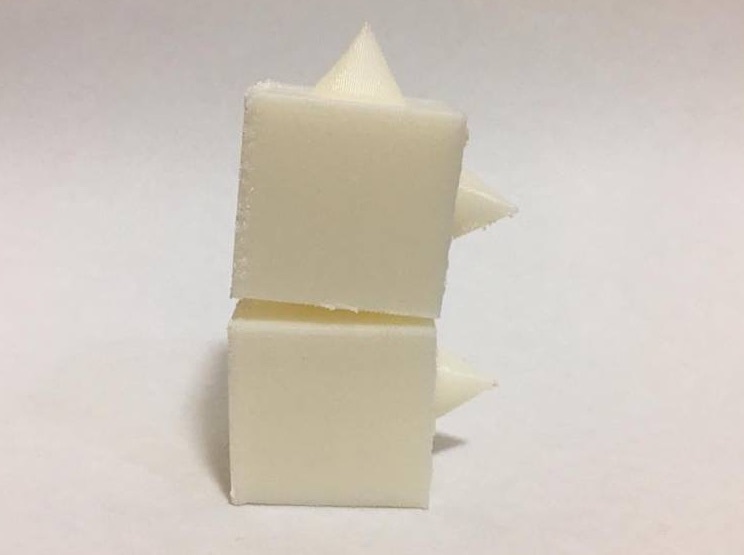

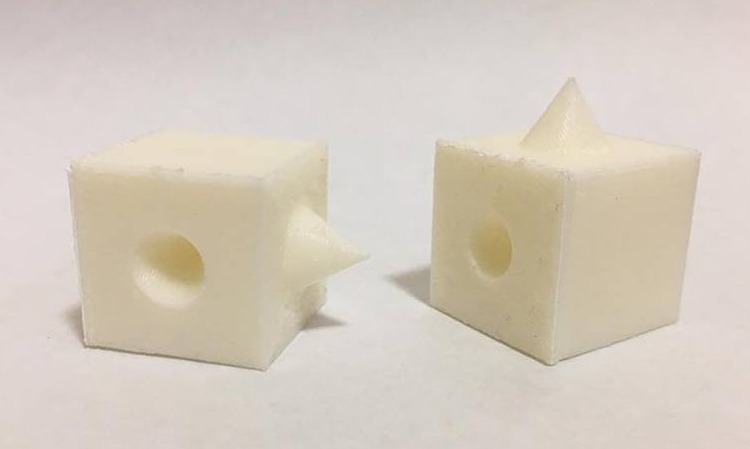

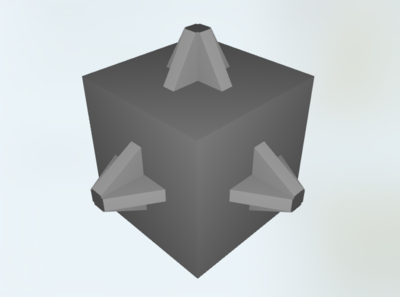

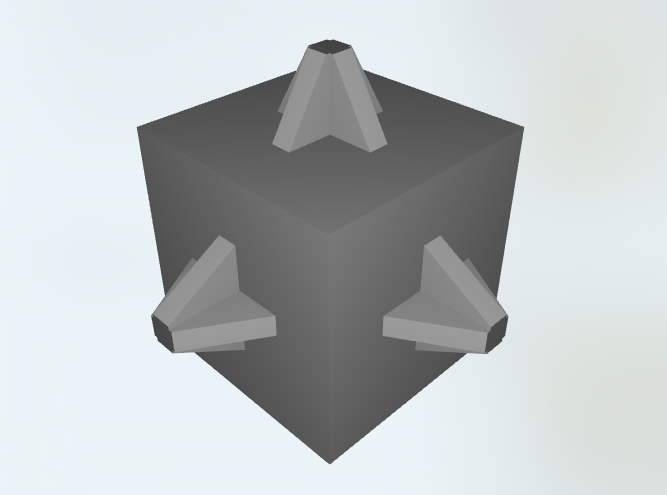

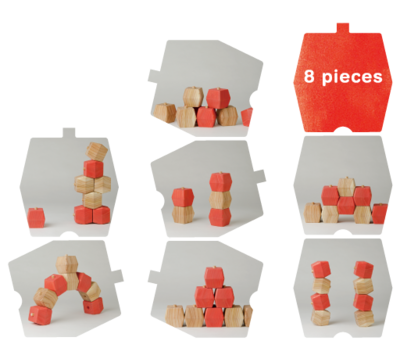

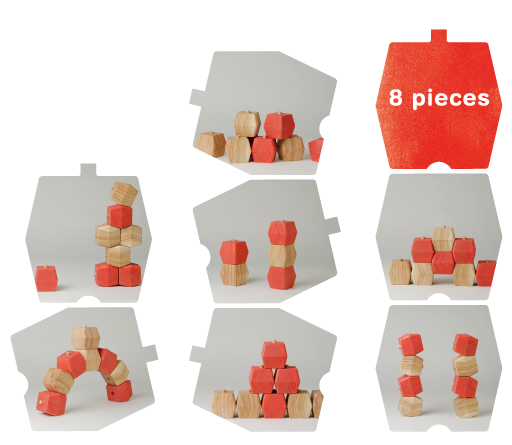

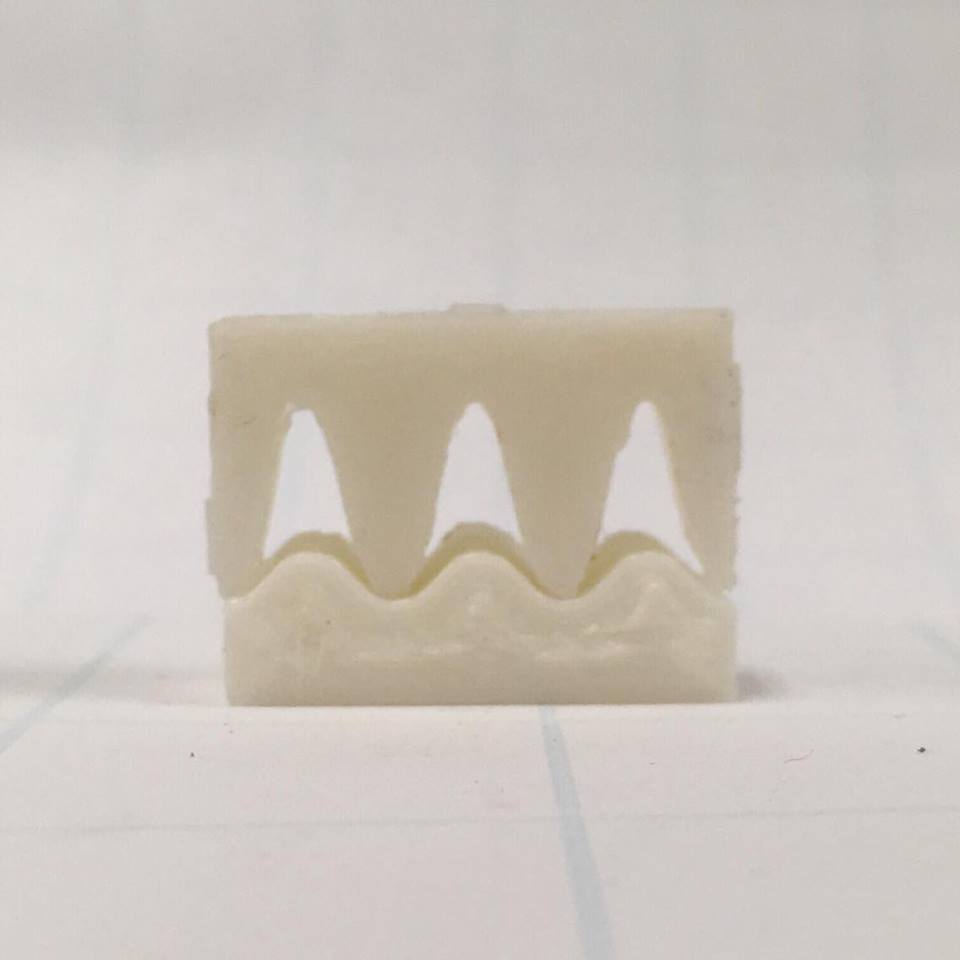

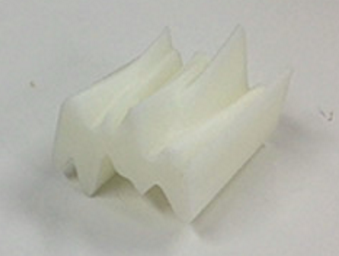

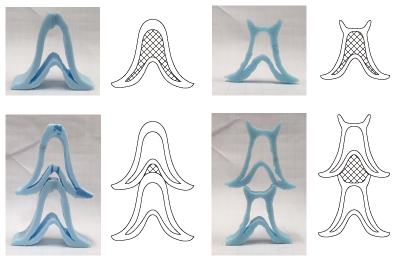

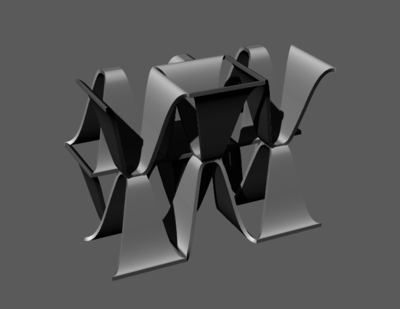

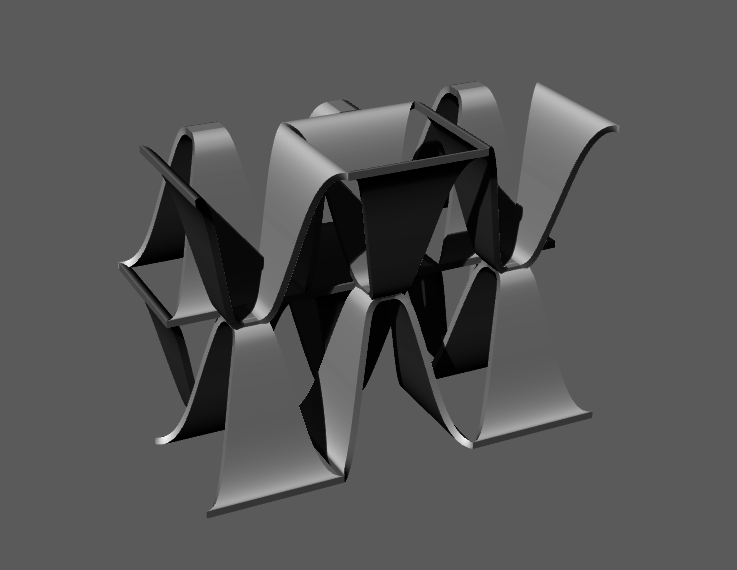

- テトラポットのように複数の集合体が噛み合う構造を検討するため、ArchiFABの制約(サポート材がつけられない)をクリアする3Dモデルを作成し、出力した。

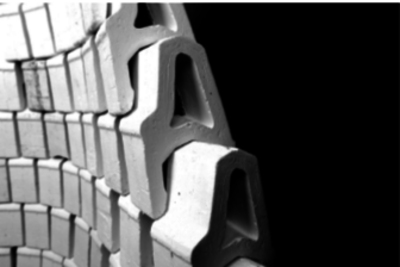

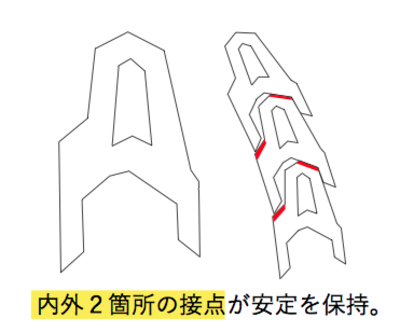

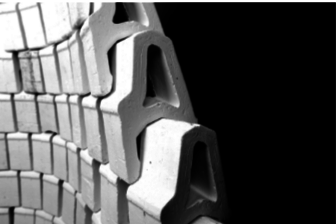

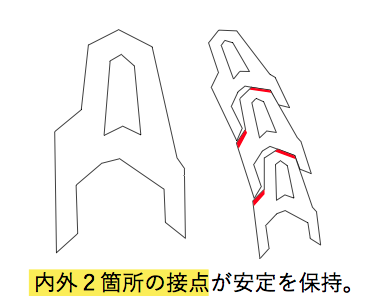

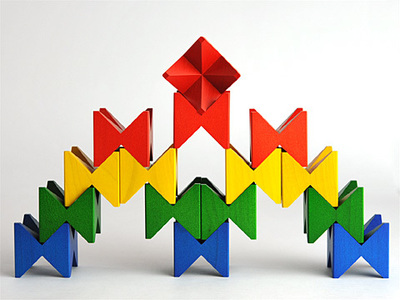

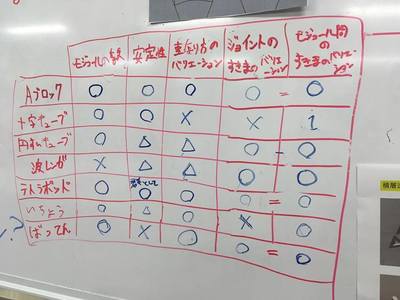

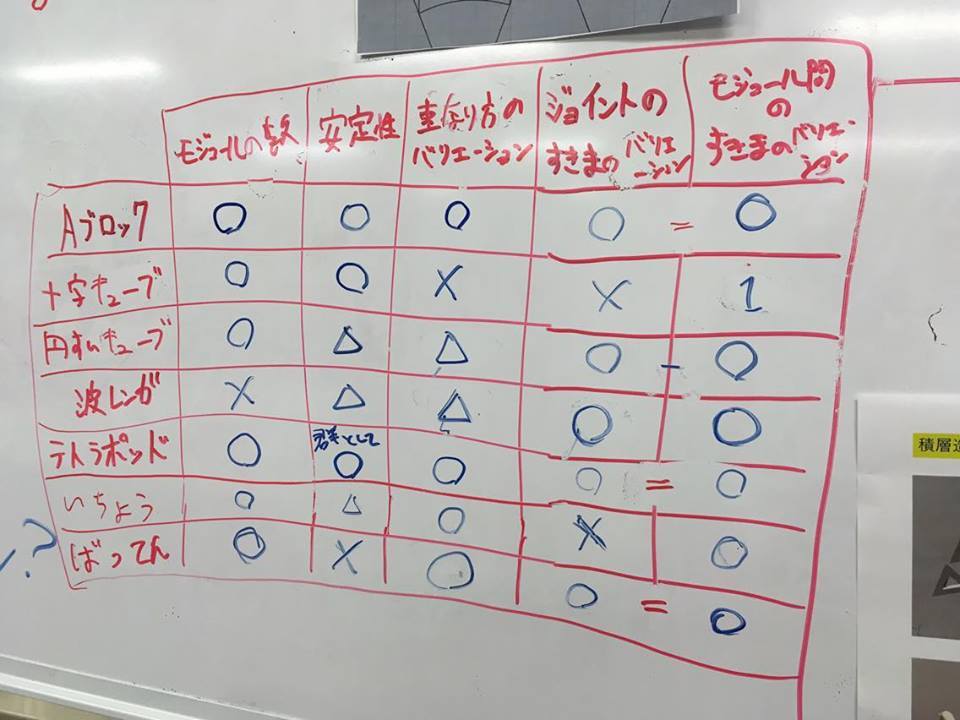

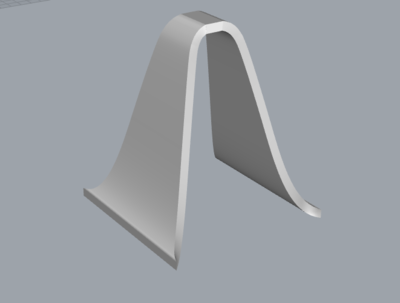

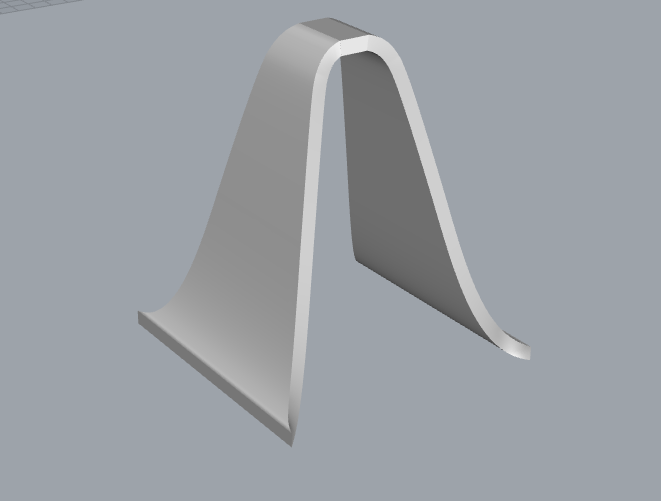

- 凹凸を持つモジュールの試行から、形状を豊かにするには「接合に 自由度="あそび" を持たせること」が重要そうなことが分かった。益山先生のエスキスで、Kraft Isonoが手がけたスタジオでの作例として、A型のモジュールを紹介された。オスメス型の空間に自由度を持ちながら、固定のための足場が接点として用意されていることなどが見て取れる。

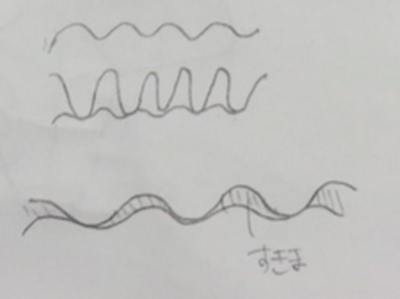

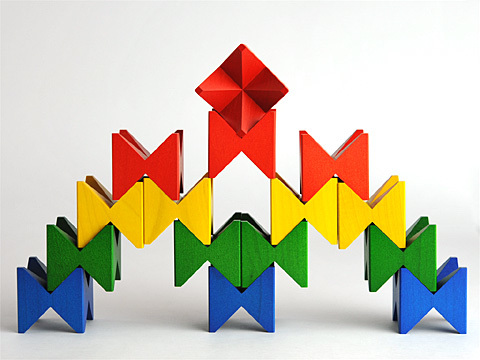

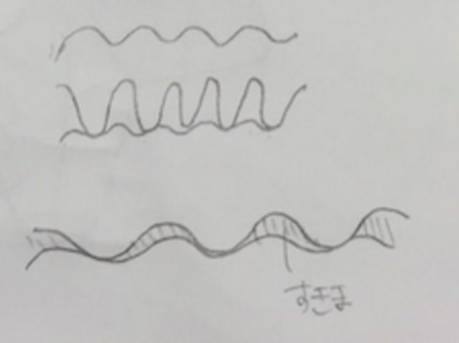

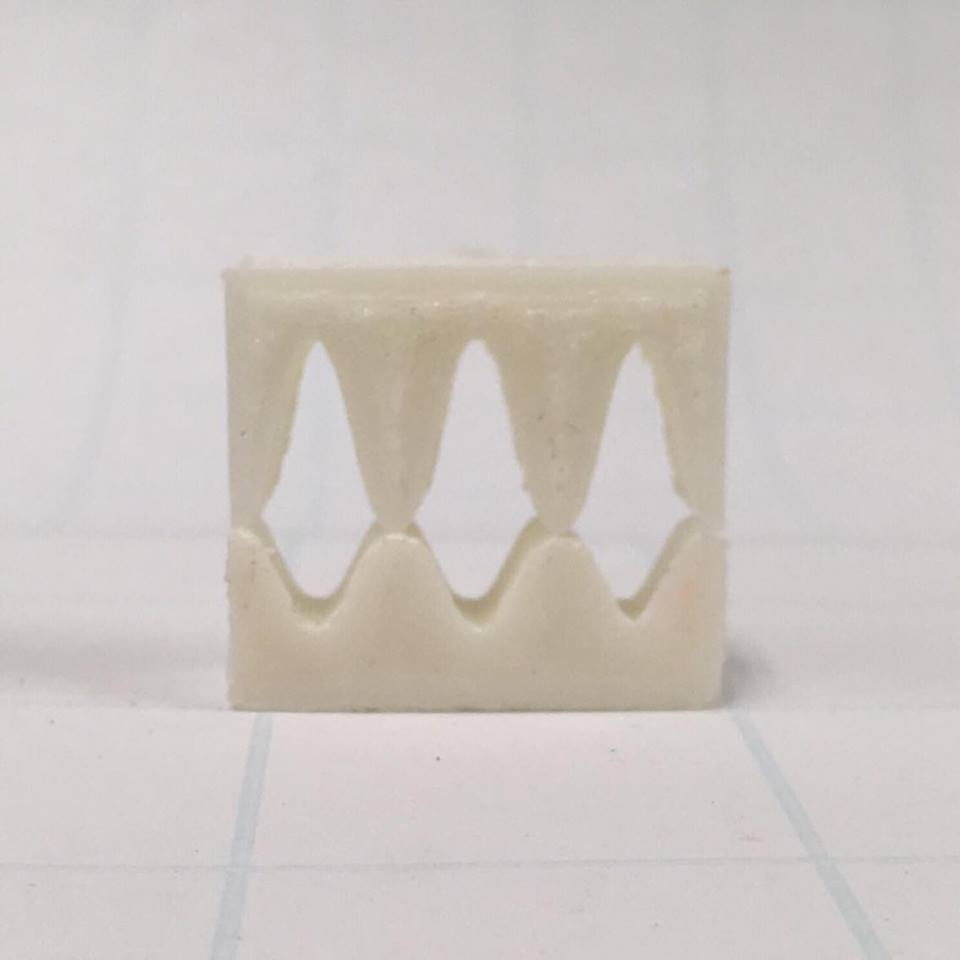

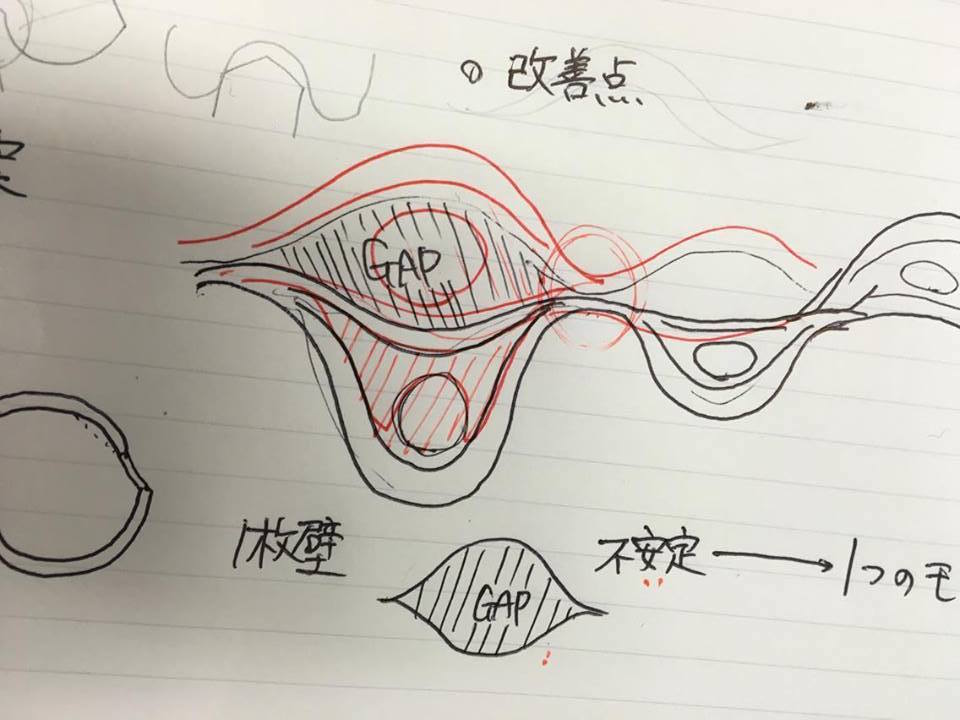

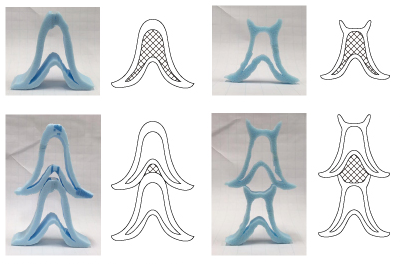

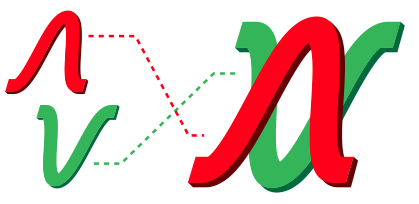

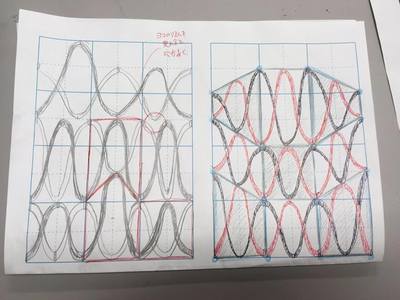

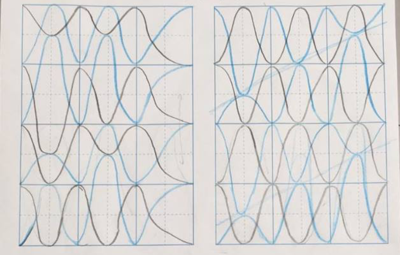

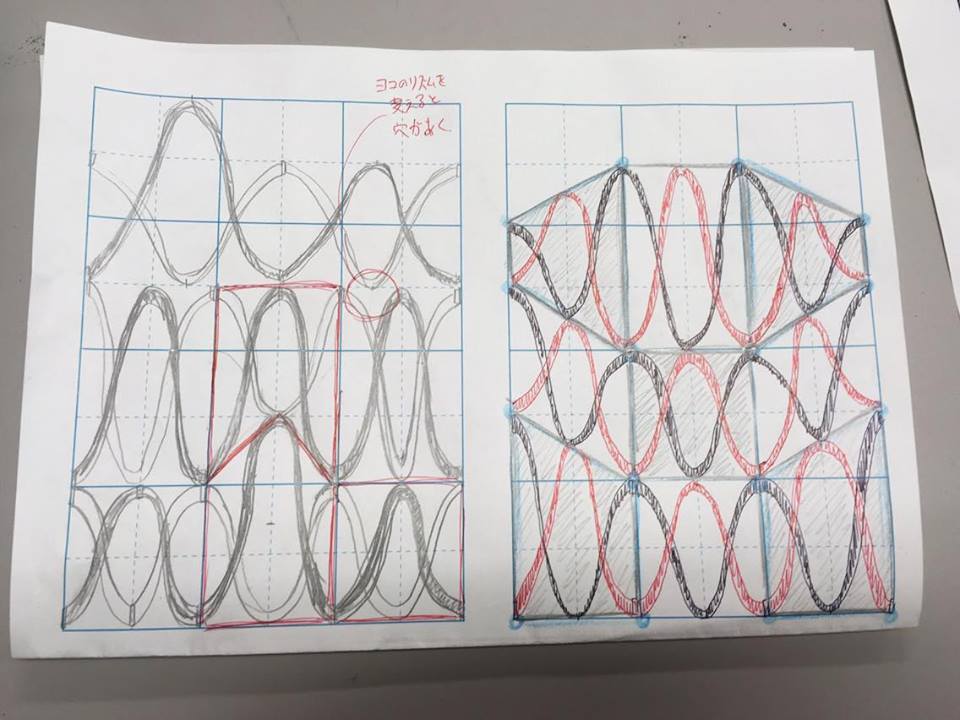

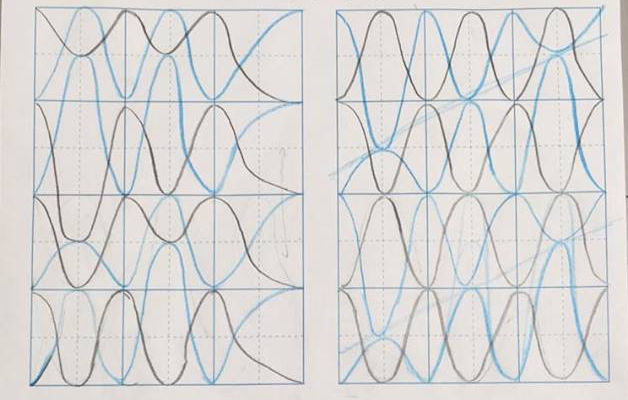

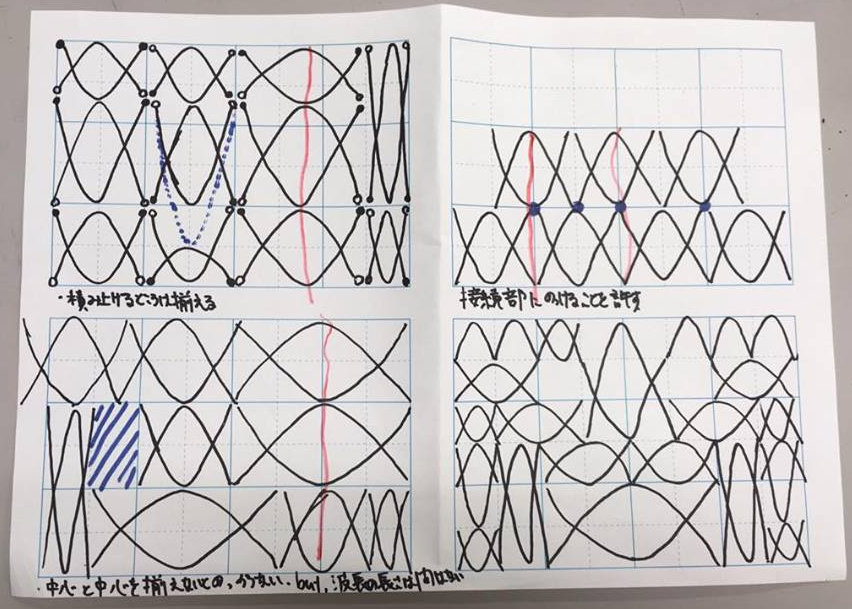

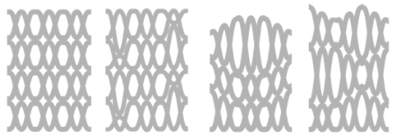

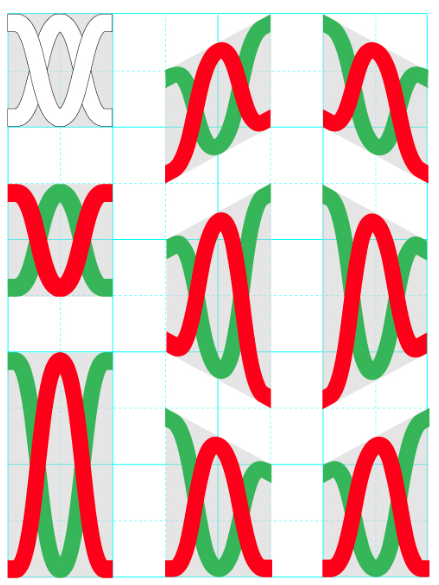

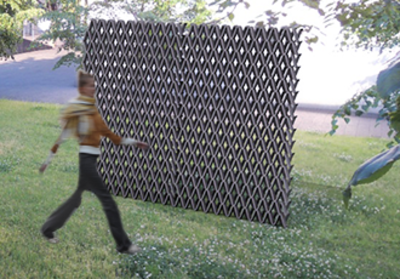

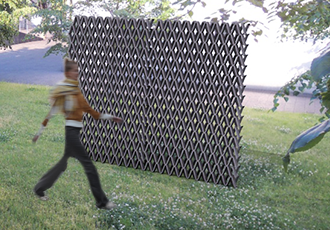

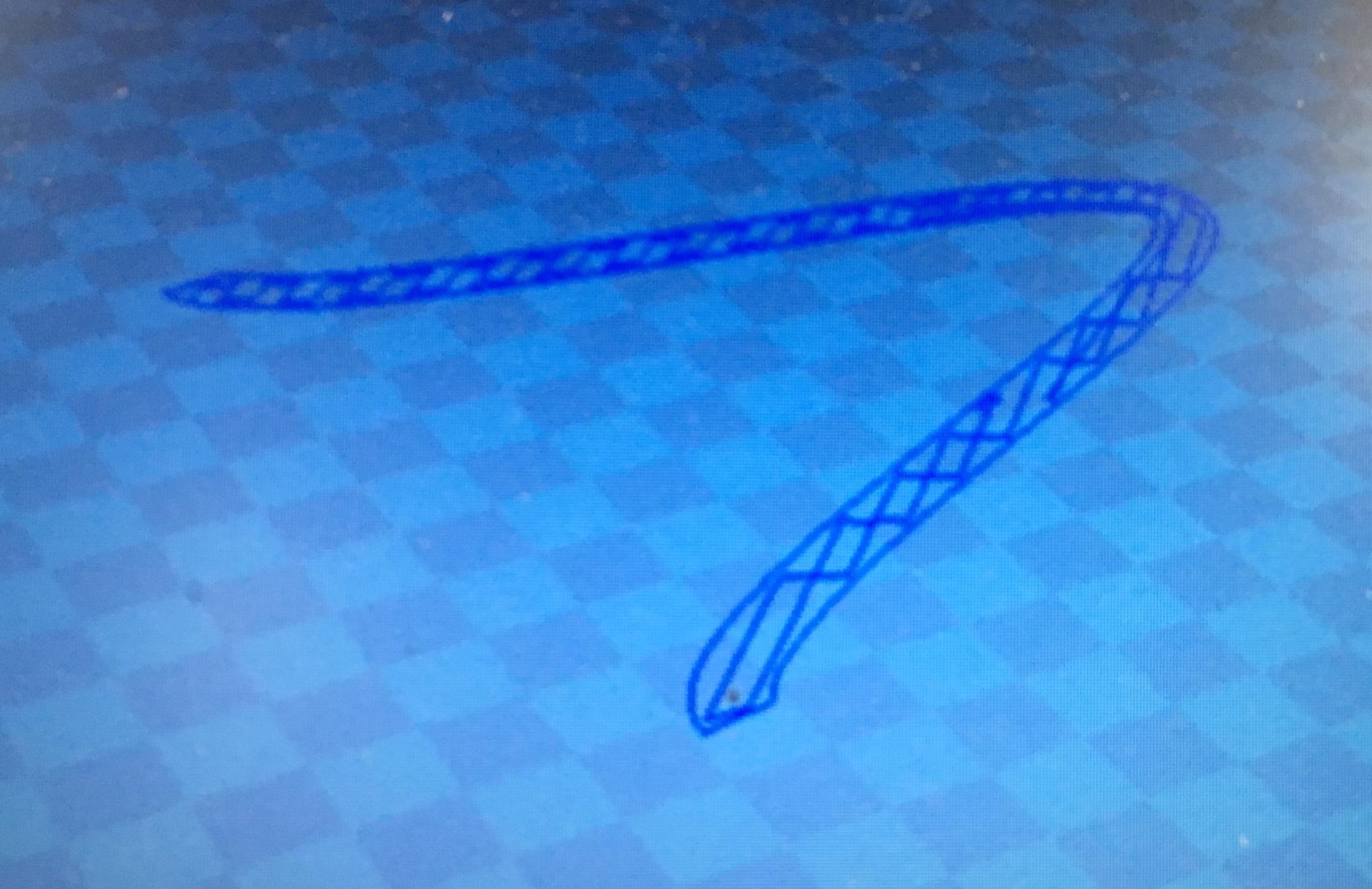

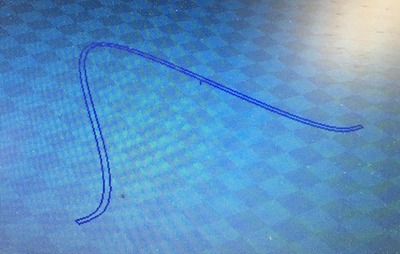

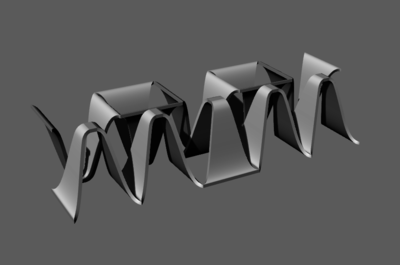

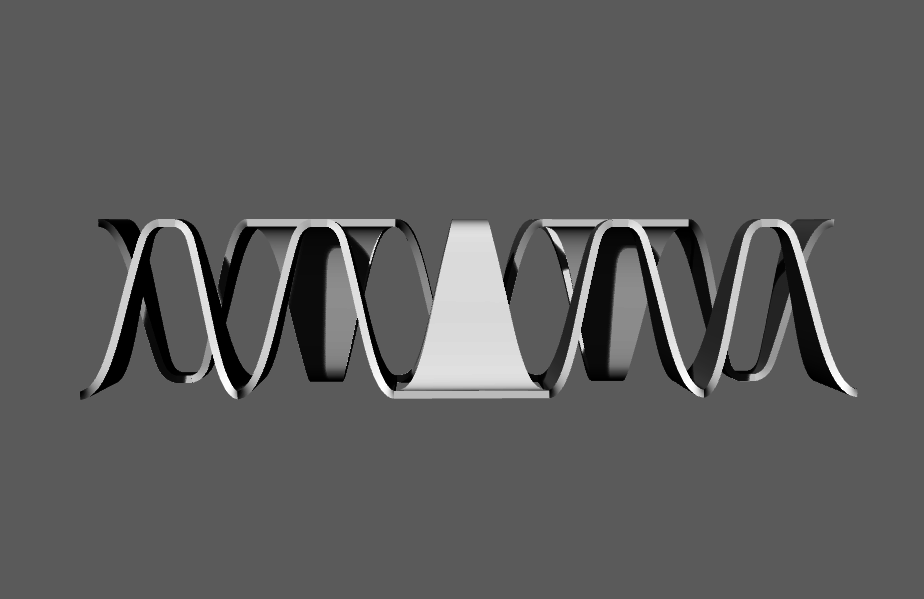

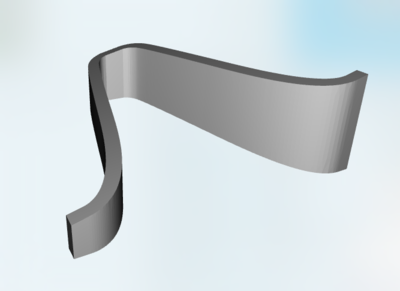

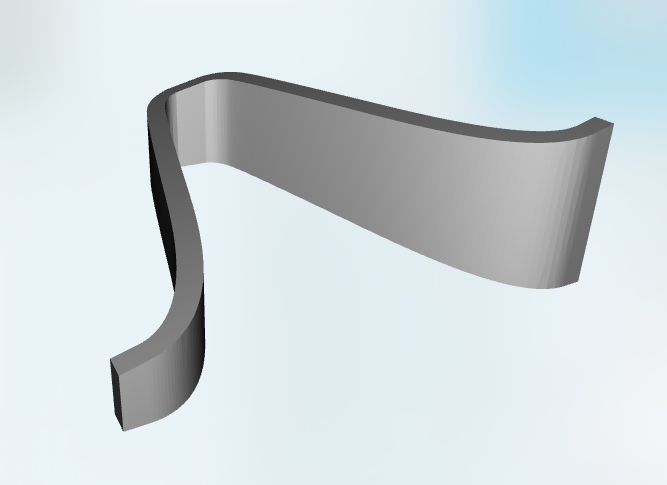

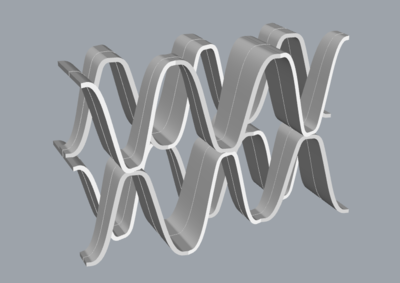

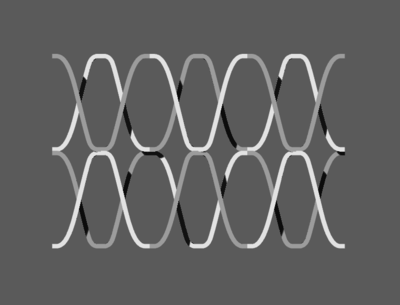

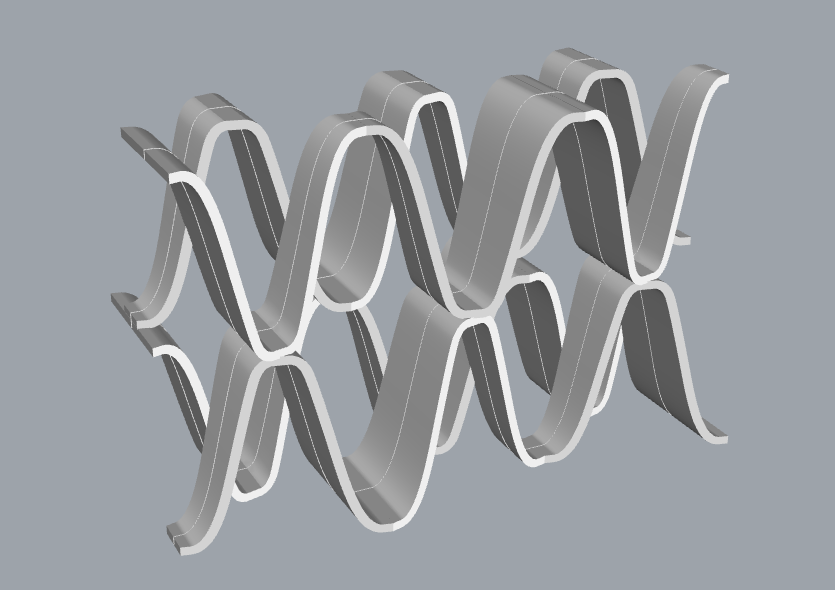

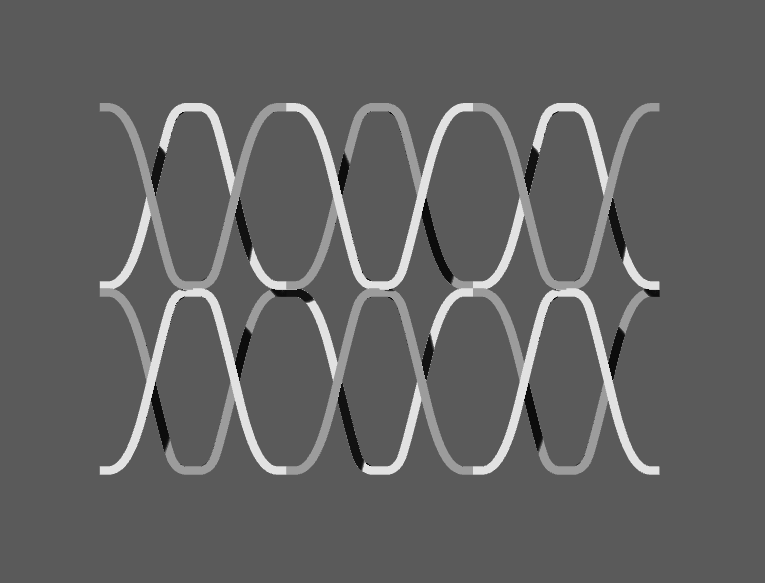

- 波長の異なる波同士を合わせることで、形の違う隙間が生まれるというアイディア。Workshop初期からあったものだが、隙間の形状の美しさ・多様さという面に着目し、改めて掘り下げていく。

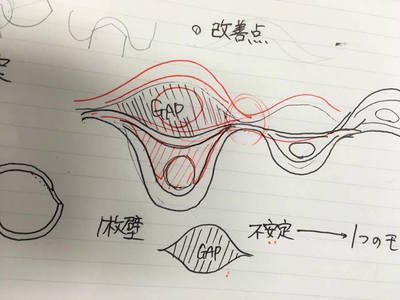

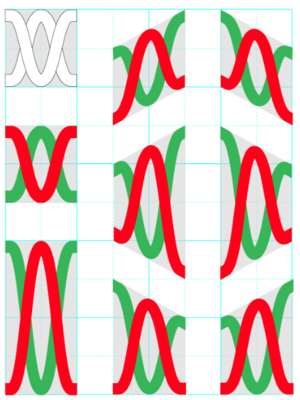

- モジュールの片面をフラットにするのではなく、両側に形の異なる波を持たせれば、単一のモジュールであっても複数の隙間を作ることができるというアイディア。さらに、モジュール自体が隙間を内包することで、より多くのバリエーションを生むことができると考えた。

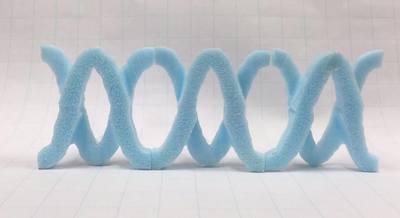

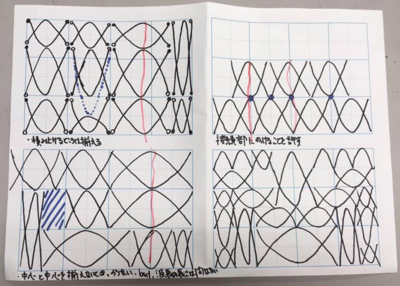

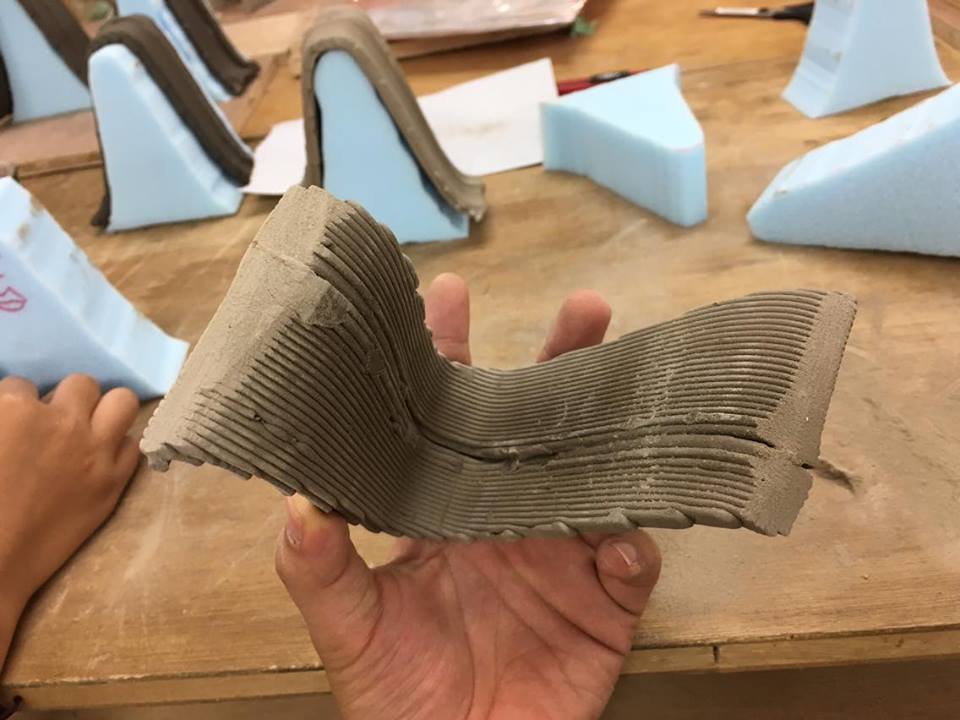

- さまざまなパターンの波を検証するタイミングで、益山先生からスタイロフォームの利用を勧められる。出力したい形状をプリントアウトし、スタイロの上に形状を写し取る。その後、卓上スタイロカッターで丁寧に切り抜いていく。必要に応じてハンディタイプのものを利用しても良い。3Dプリントによるプロトタイプは正確だが、時間やスケールの面で制約が大きい。その点、スタイロによる造形はとても手軽でスケール感もつかみやすい。とても良い。

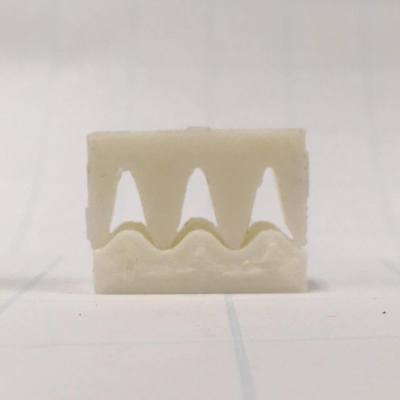

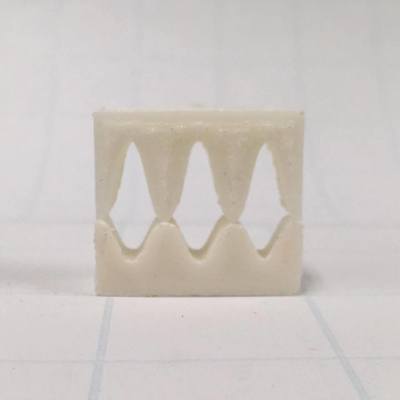

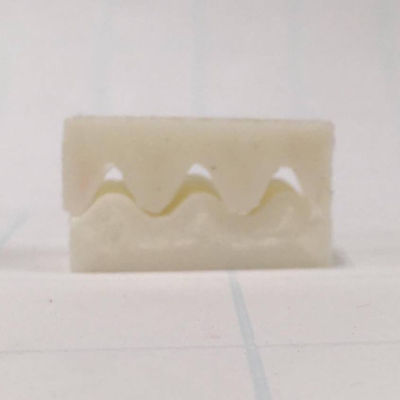

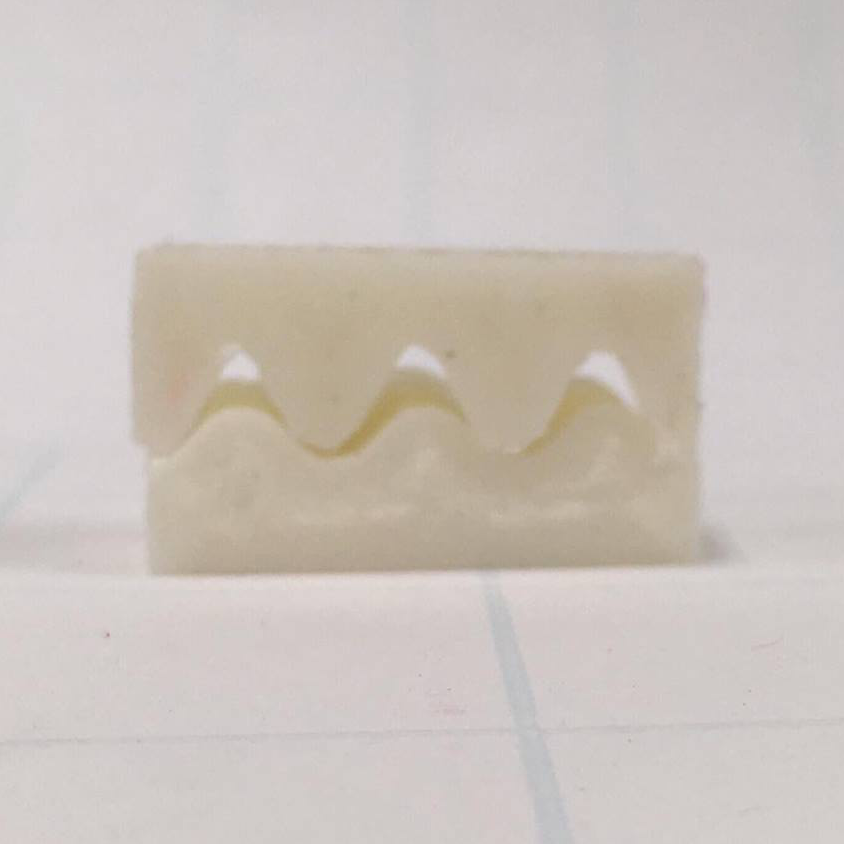

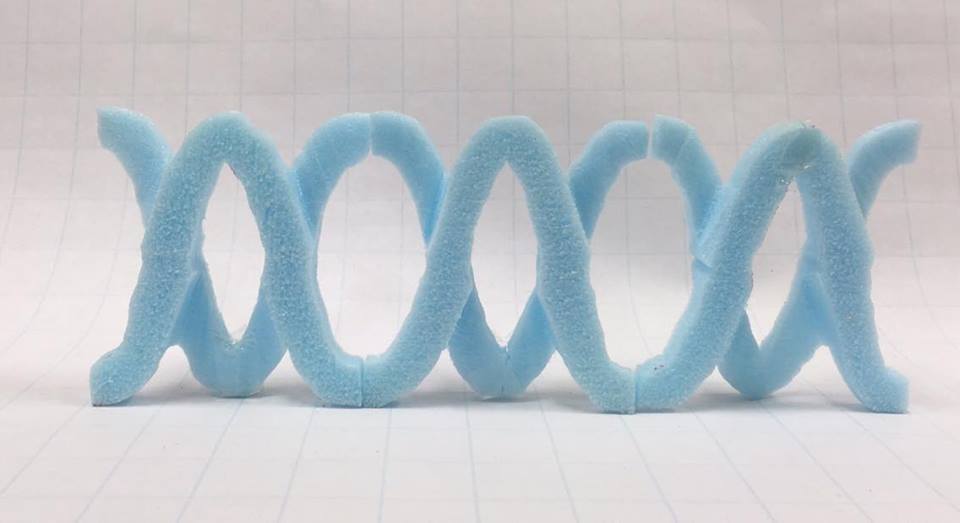

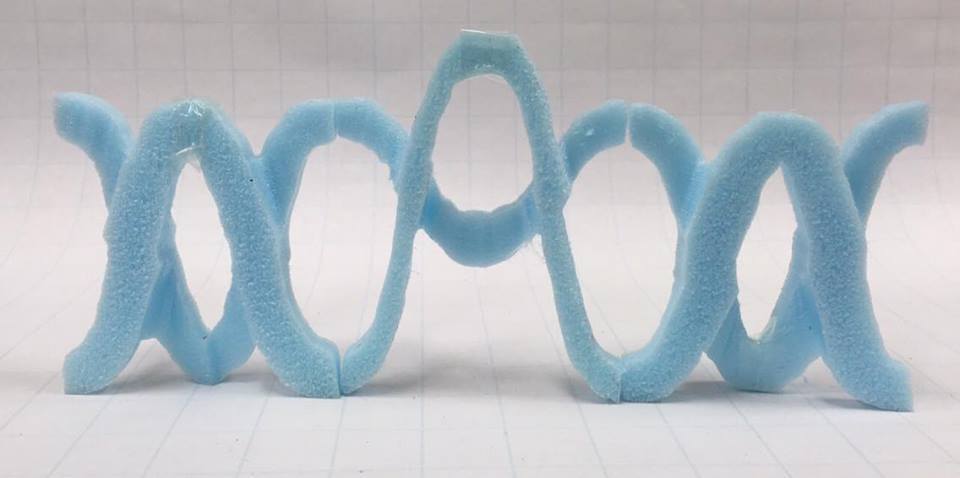

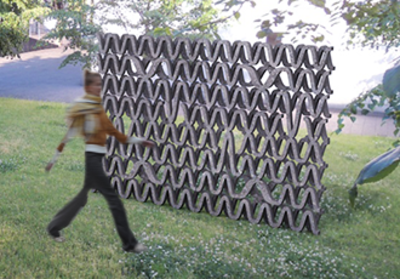

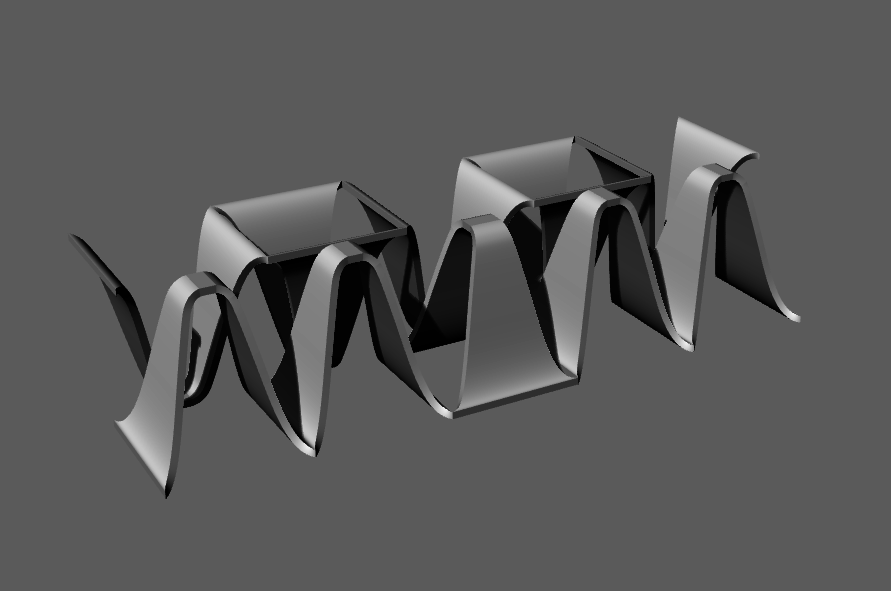

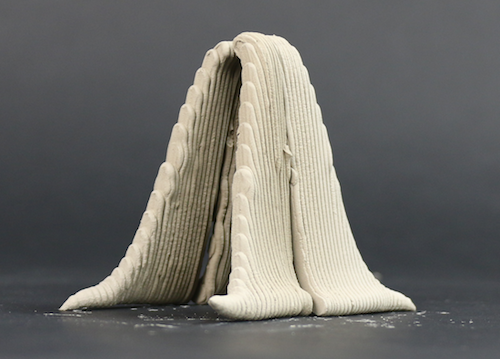

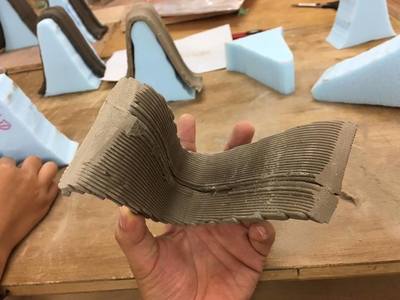

- ここで再度立体的な形状を検討する。上下逆転した波をレイヤー上に重ねて結合することで、構造的に安定しながら奥行き方向にも変化のある形状を作ることができると考え、試作を行うことにした。

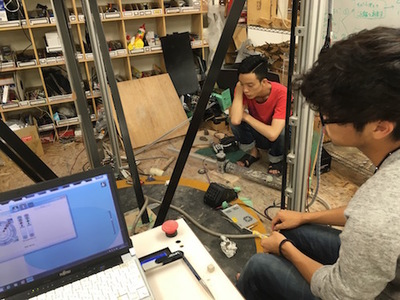

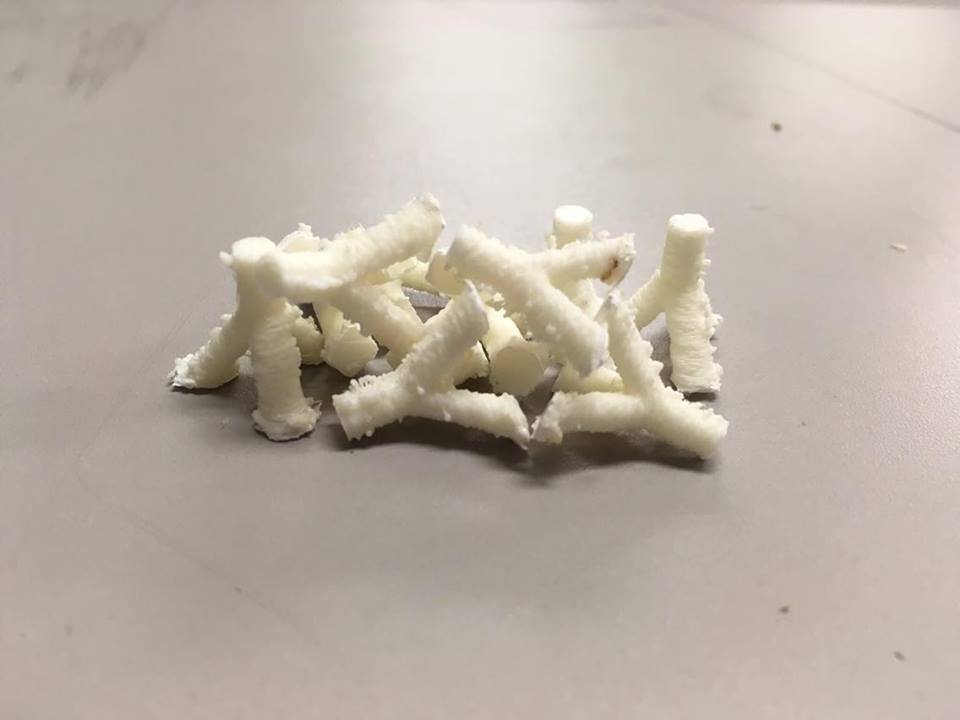

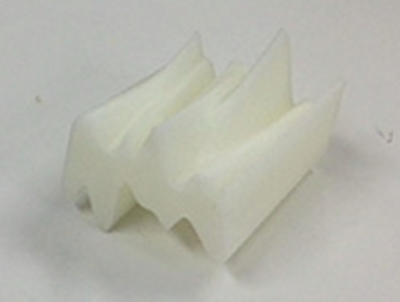

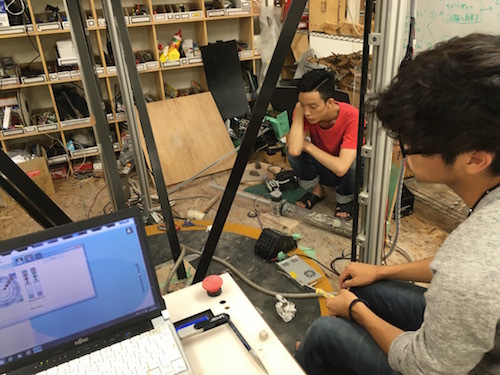

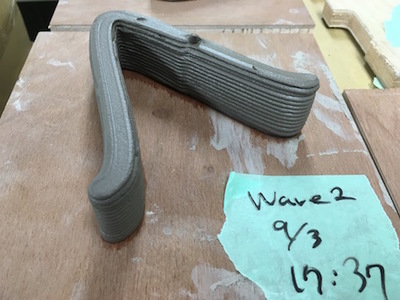

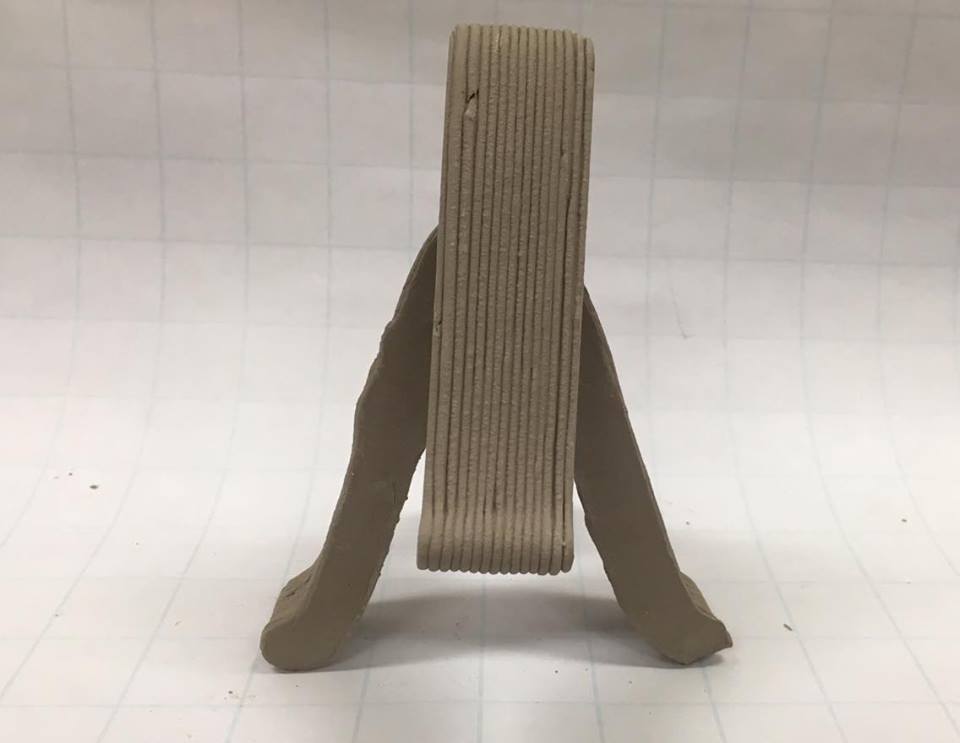

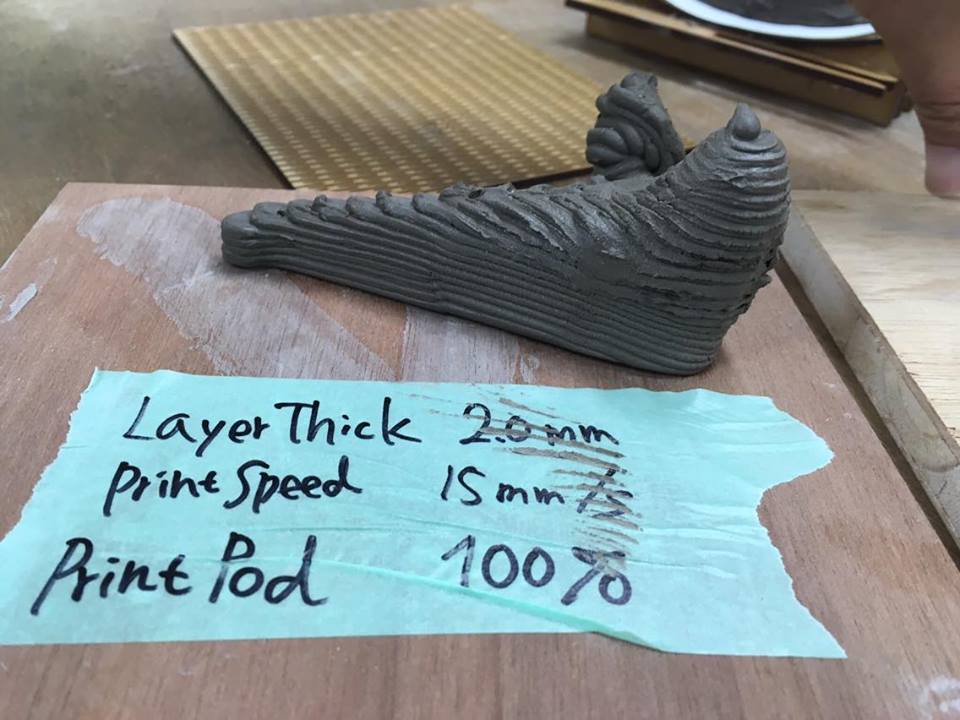

- モジュールのデザインが決まったところで、クレイによる造形にトライ。詳しい使い方は立川くんがまとめてくれます。きっと。

- 粘土と水を混ぜる

- 1を筒に詰め込む

- 筒を送りネジ式モーターに接続

- 筒とArchiFABのヘッドを接続

- ArchiFABと同時に3D Potterのジョブも走らせる

簡単にフローをまとめるとこのような感じ。セットアップ・片付けには最低1時間ずつ見積もっておく必要がある。

- 粘土と水を混ぜる

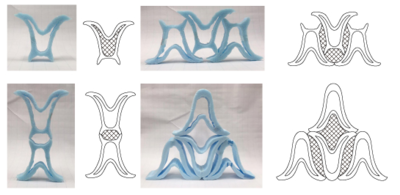

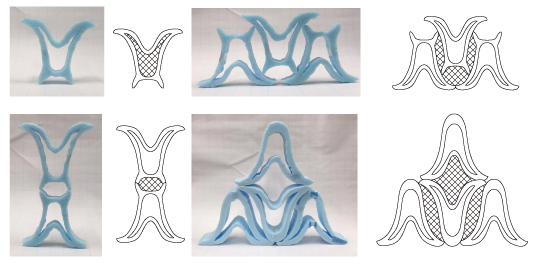

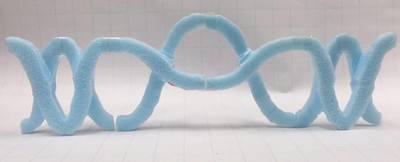

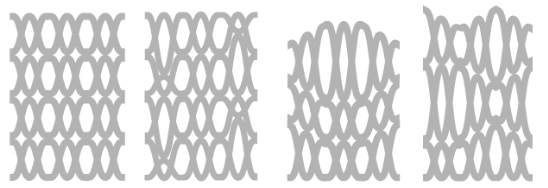

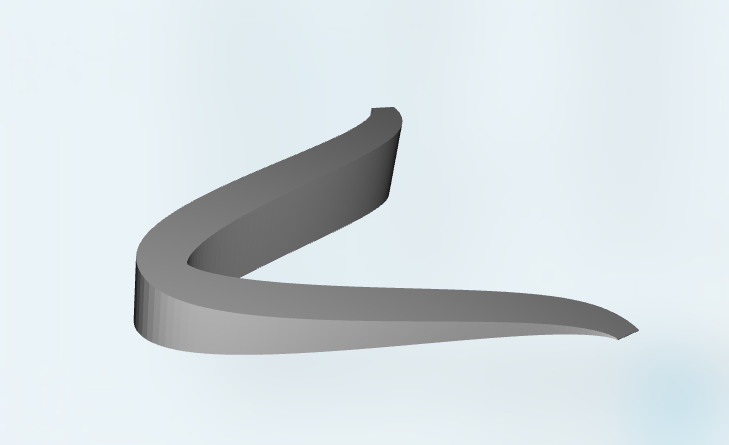

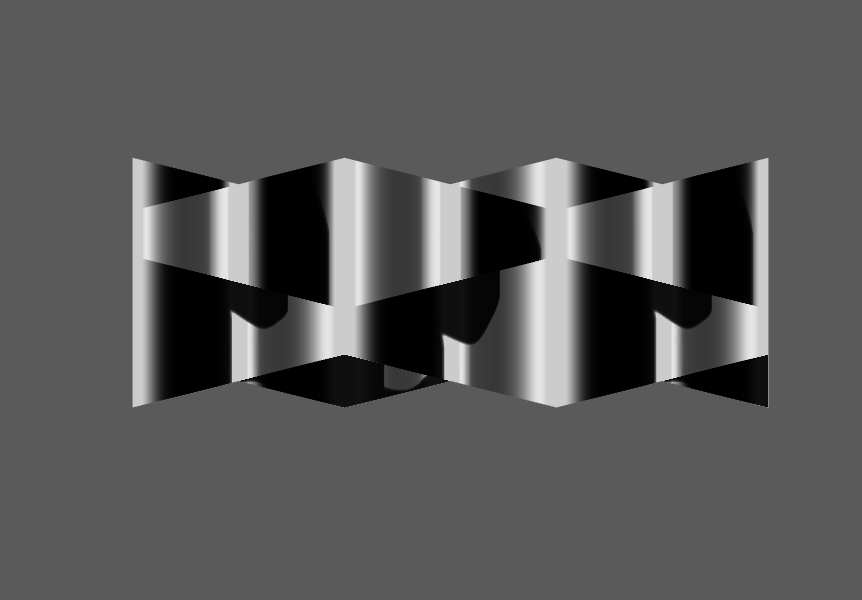

- 形状のバリエーションには好評を得られたものの、現段階での形状は平面の積み重ねであることを指摘される。壁として自立する能力も含め、面としてしか成立していない波のストラクチャを、いかに立体に転換していくかが大きな課題となった。

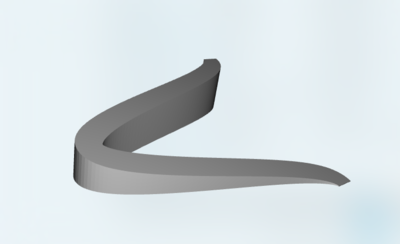

- 中間発表でのフィードバックを反映した最終形状を検討する。

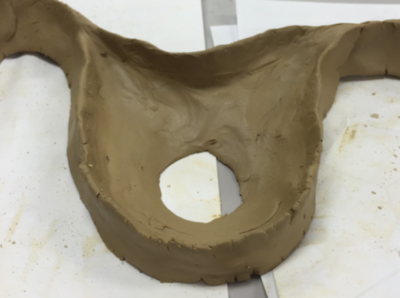

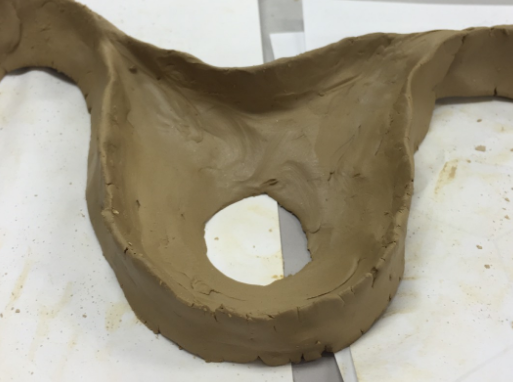

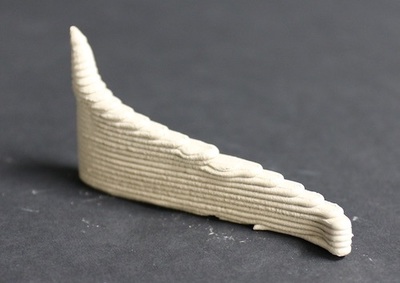

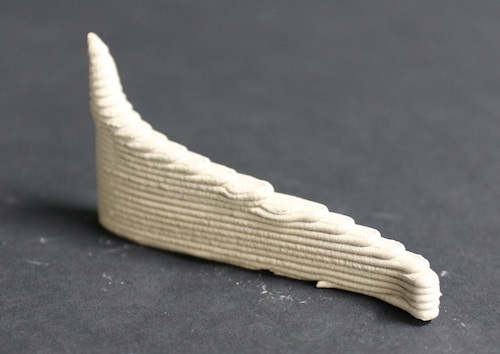

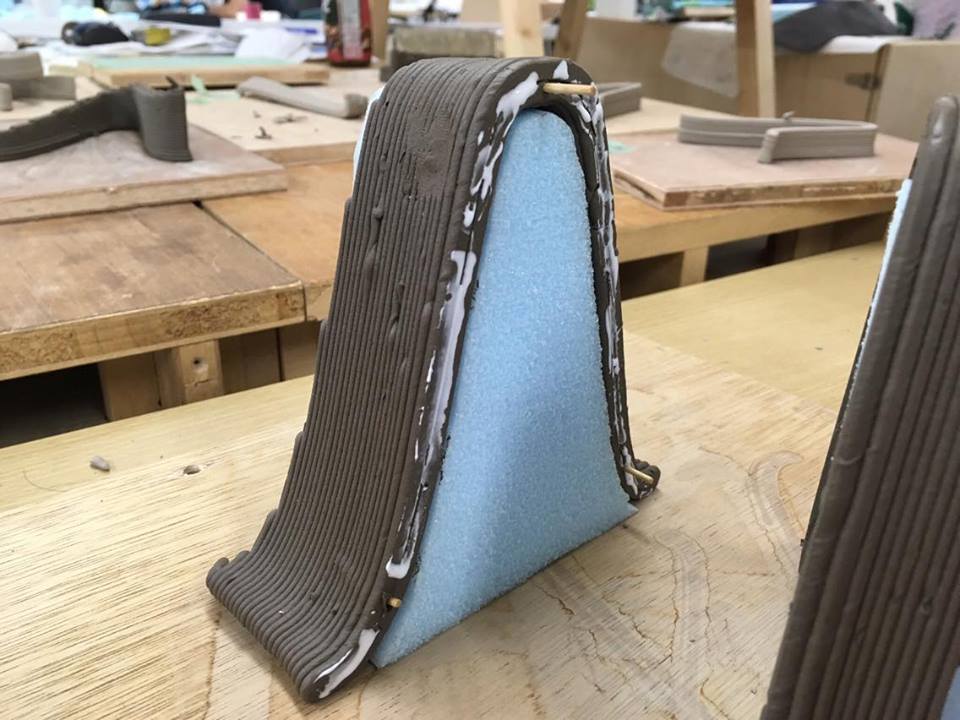

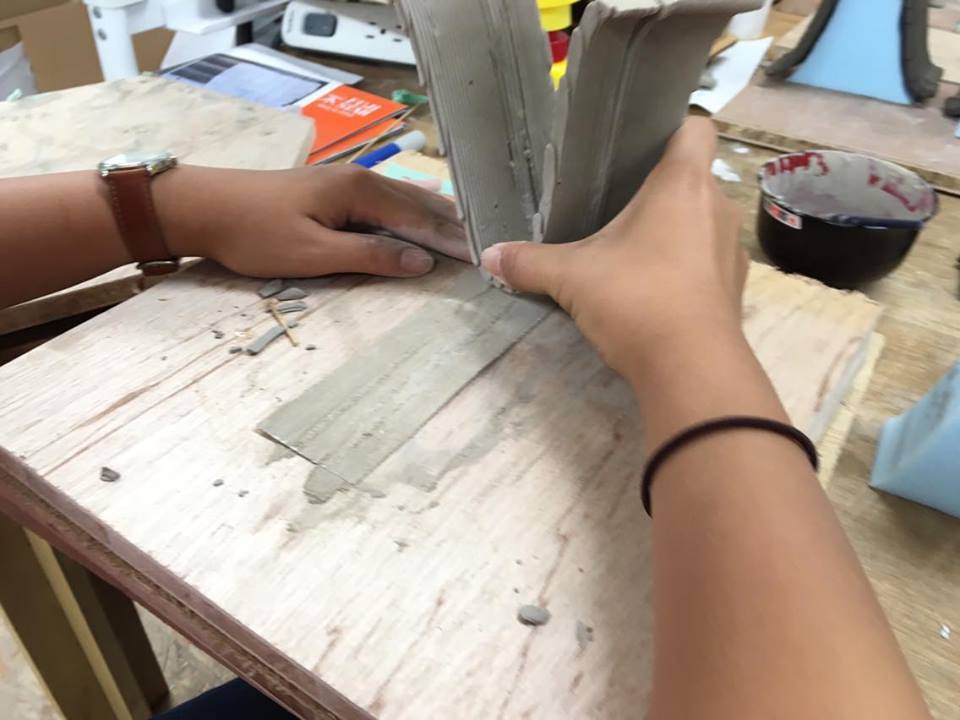

- 再びクレイによる造形を行う。ここでは、コンセプトを実現するためにいかに機械と素材の制約をクリアするかが大きなカギとなった。

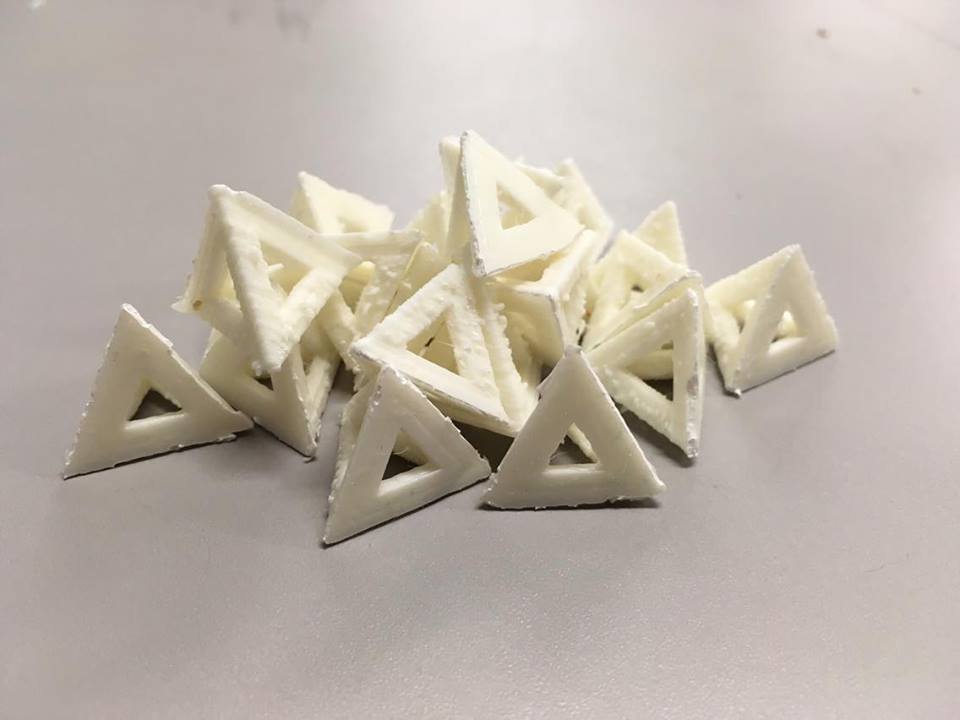

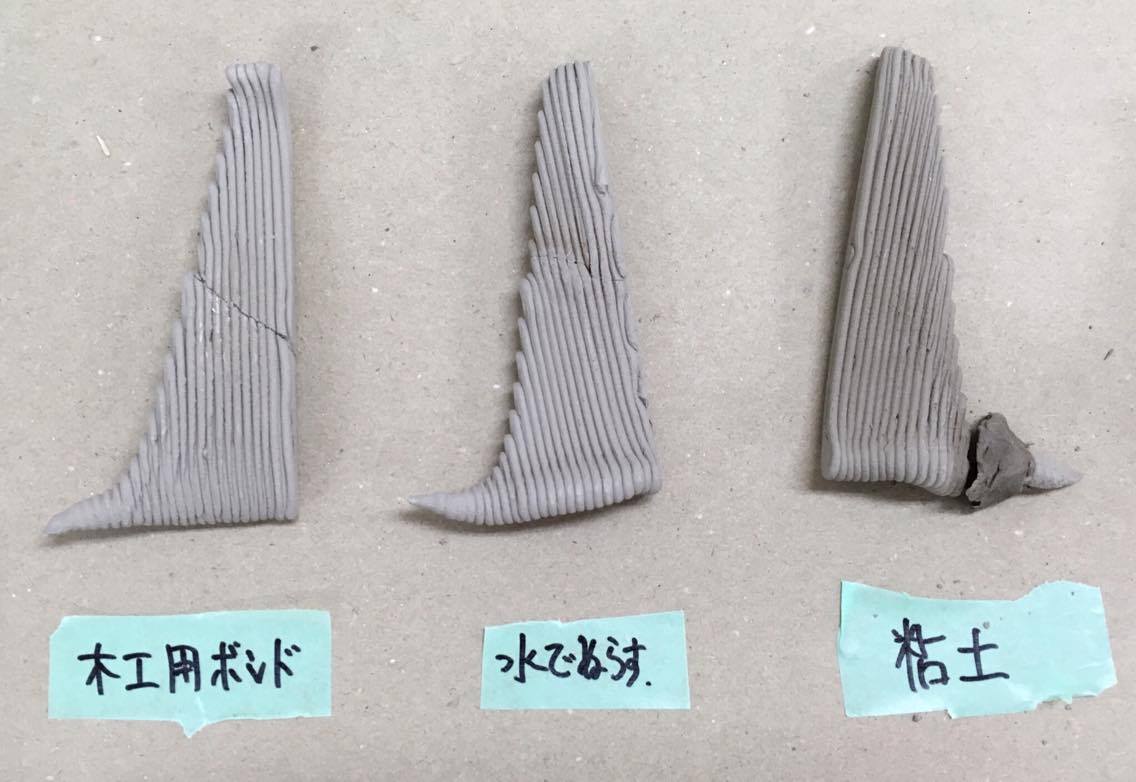

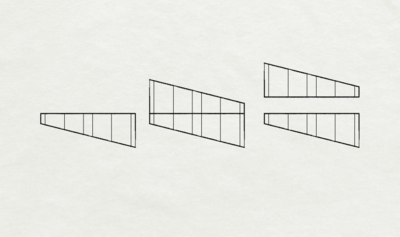

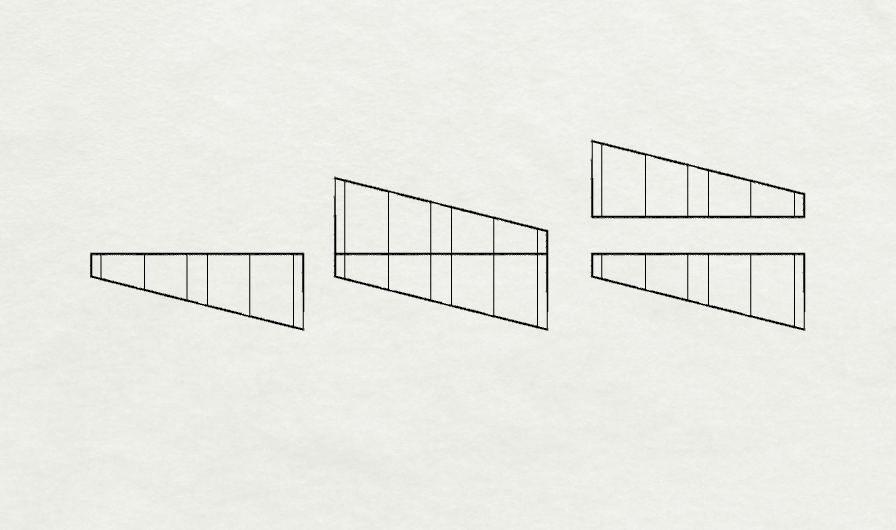

- 現在のArchiFABと3D Potterでは造形中にサポートがつけられない。そこで、フラットな底面を持ち、上に向かって広がる傾斜をもたない形にモジュールを分割した。

- プロトタイピングを経て、完成を前提にした形状の作成にうつる。

- To be Continued...

References

Usages

Project comments

Comments