プラスチック再素材化

Owner & Collaborators

License

Summary

自分にとって必要がなくなったプラスチックを再素材化する方法について提案しています。

Materials

Tools

Blueprints

Making

- ・プラスチック製品を採取する・作業スペースの確保

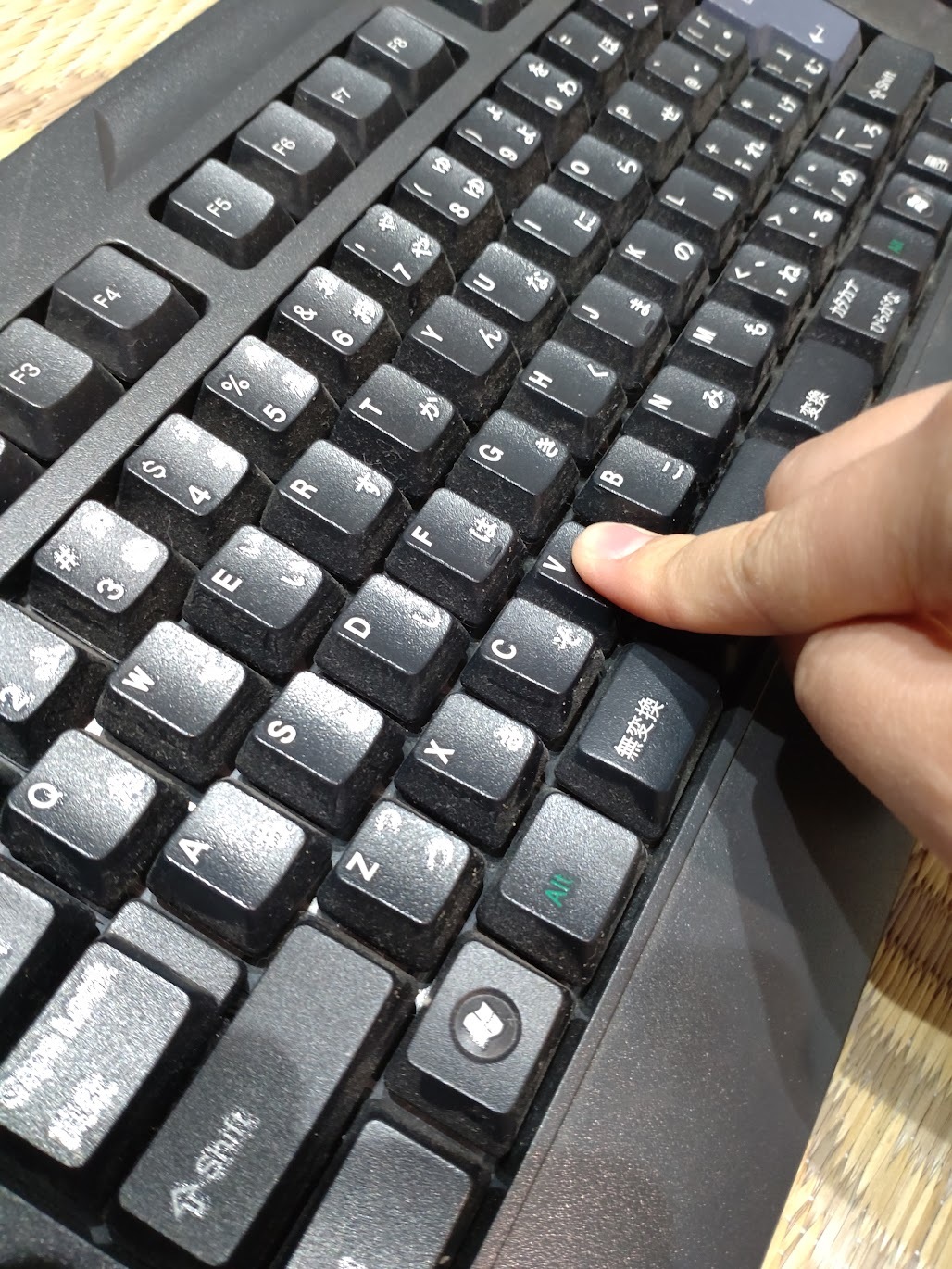

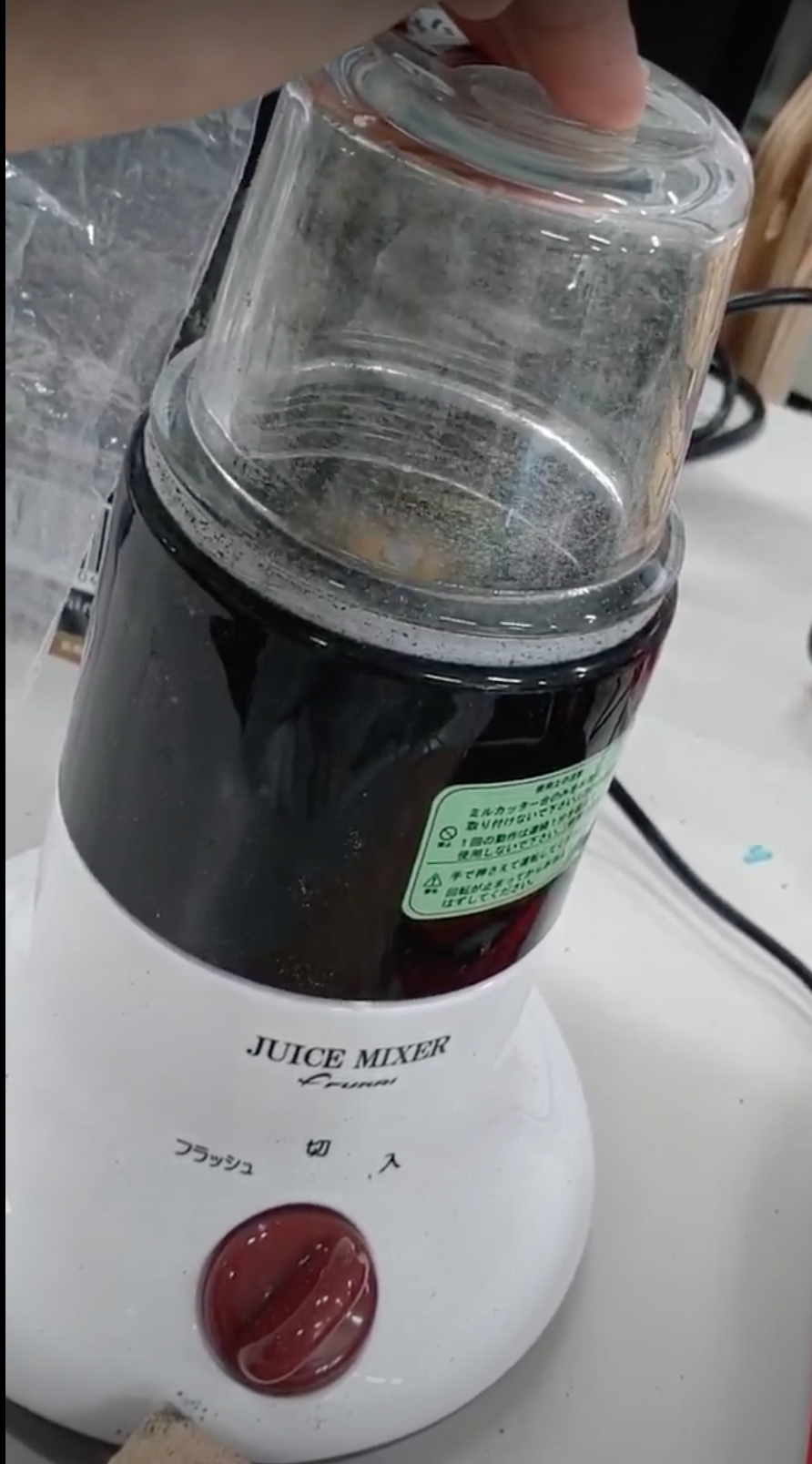

- プラスチック製品の材質が何かを覚えておくと、加工方法を決める際の参考要素になります。(ABS樹脂は耐衝撃性が高いのでミキサーで粉砕するなど)。全てのものに書いてあるわけでは無いですが、製品の端や外袋にある材質表示にプラスチックの種類が記載されていることも多いので、確認してください。

- 再素材化していく中で、ミキサーやオーブンを使うなどある程度広い場所を必要とする作業もあります。目的以外の素材を混ぜてしまい作業に影響を与えることがないよう、適度な作業スペースを確保することをお勧めします。

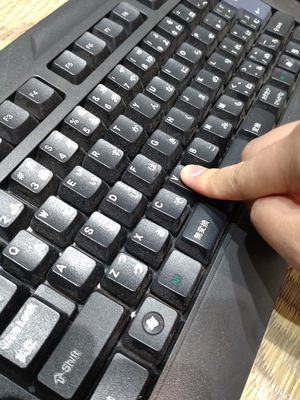

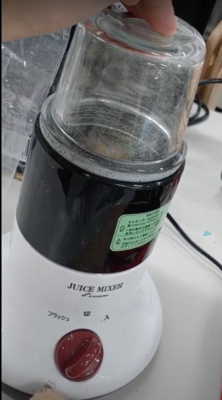

- 今回はミキサーにキーボードの指が当たる部分(キートップ)をそのまま入れましたが、素材が柔らかい場合や、ミキサーに入らない場合はハサミやペンチを使うことも一つの粉砕手段のです。その際は怪我の無いよう軍手や手袋の着用をお勧めします。

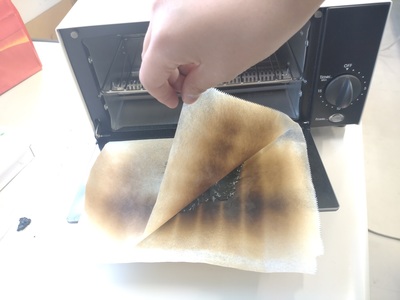

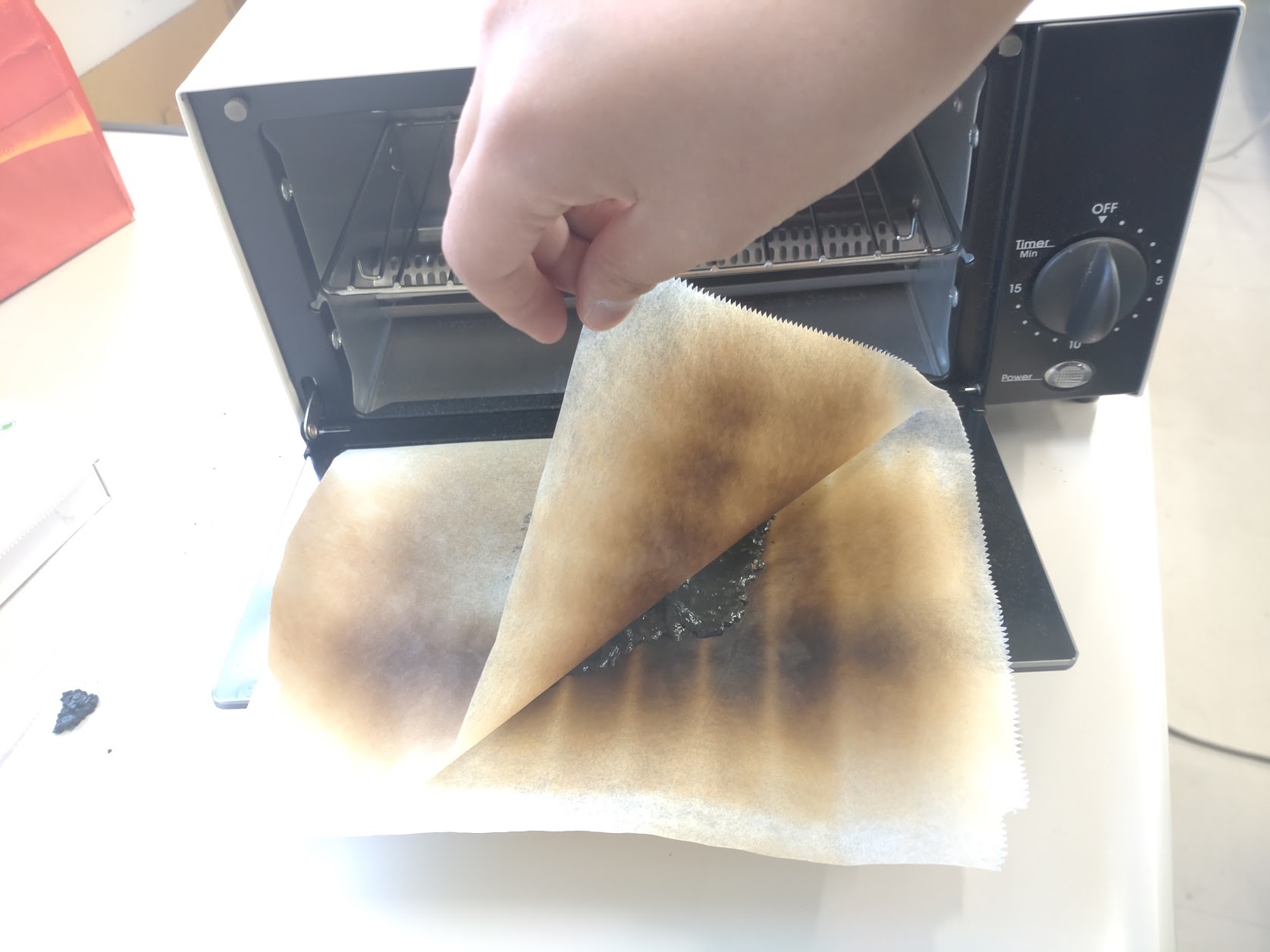

- 粉砕したプラスチックを加熱し再素材化を目指します。今回は厚さが5mm程度のプラスチックプレートを作るためにクッキングシートの上に砕いたプラスチックを撒きオーブンで加熱しました。粉砕片の量にもよりますが、平均250度で3分以上加熱することで変形を確認できました。オーブントースターはニトリのNMA-001を使用しました。

- 先ほどパワーと表現しましたが、ここでいうパワーはレーザー出力です。アクリル板では15%のレーザー出力で彫刻し、60%のレーザー出力でカット、という設定になっていましたが、今回は共に80%まで出力を上げて加工しました。また、カットの際にはレーザーヘッドが動く速度、すなわち露光時間をアクリル板のカットにかかる時間の2倍にしました。

- 丸に切り抜いたほか、様々な形に切り取ることができました。

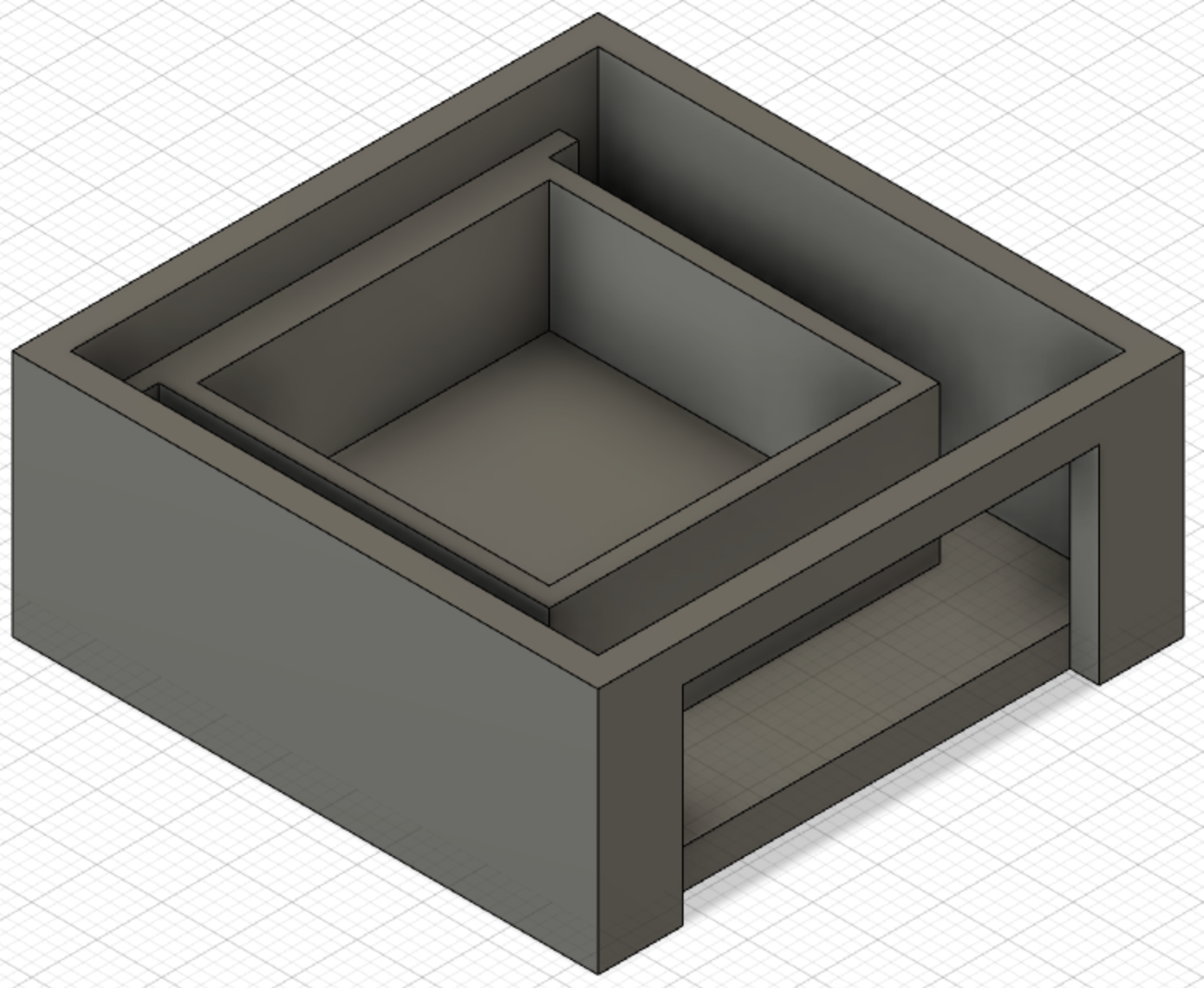

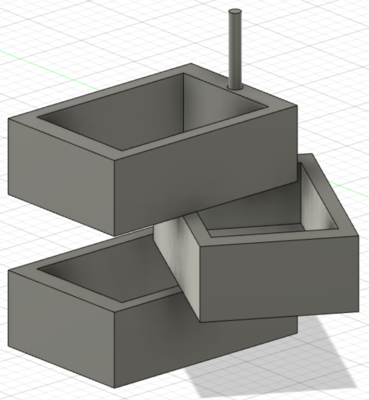

- 上のものは加熱によってプレート化した後加工によって形を作りましたが、以下の方法では加熱と成形加工を同時に行なっています。

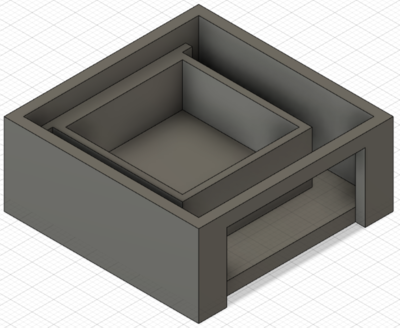

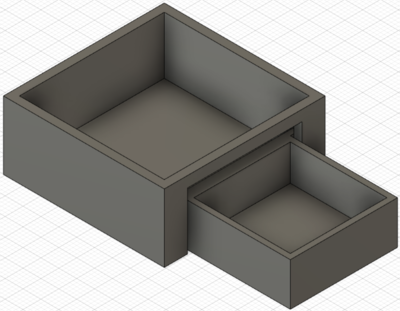

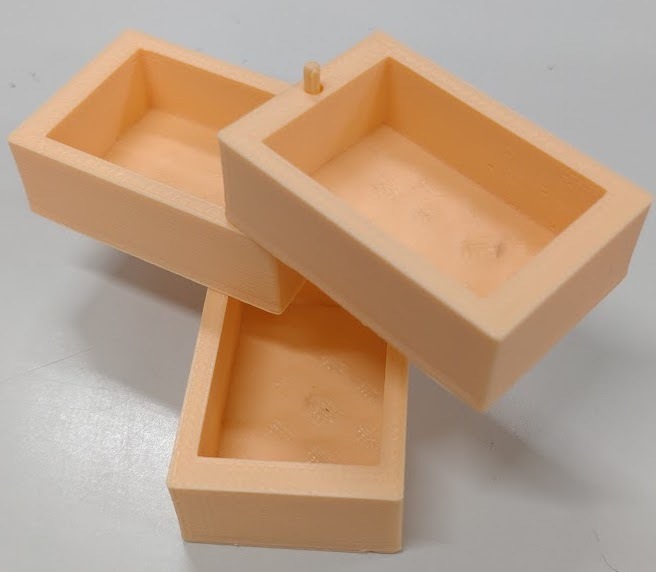

- プラスチック製品を採取するにあたり、製品を分解することもあると思います。分解作業の中で必要な部品にたどり着くまでに他の不要部品が出てくることも考えられます。そんな時に役に立つ(かもしれない)小皿について紹介します。

References

Usages

Project comments

Comments