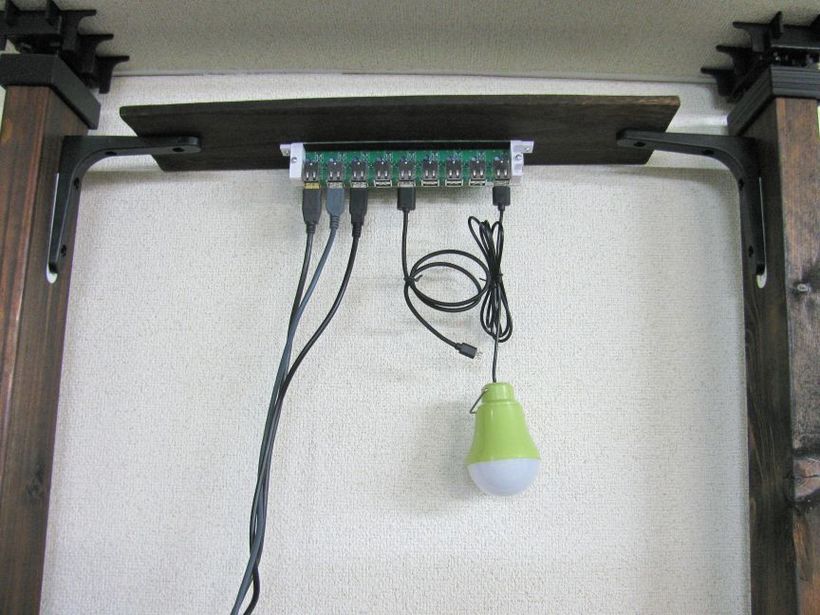

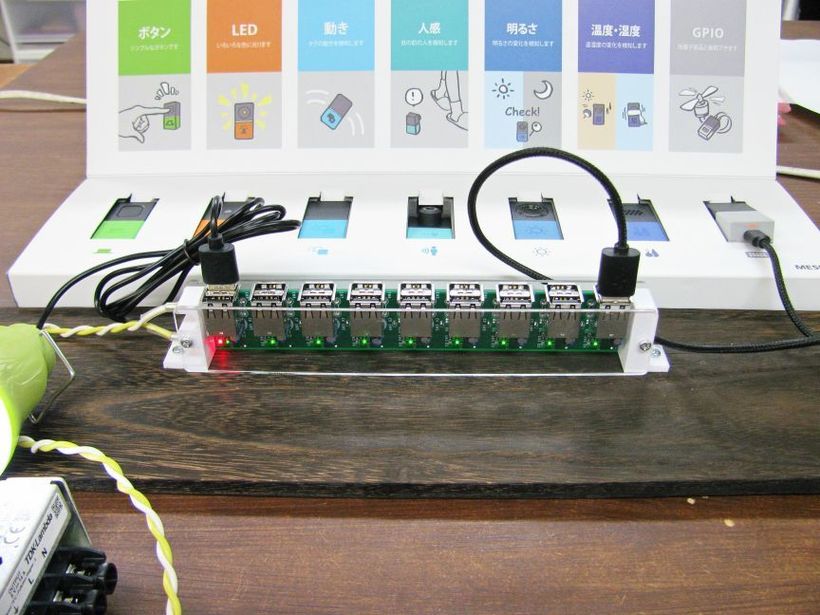

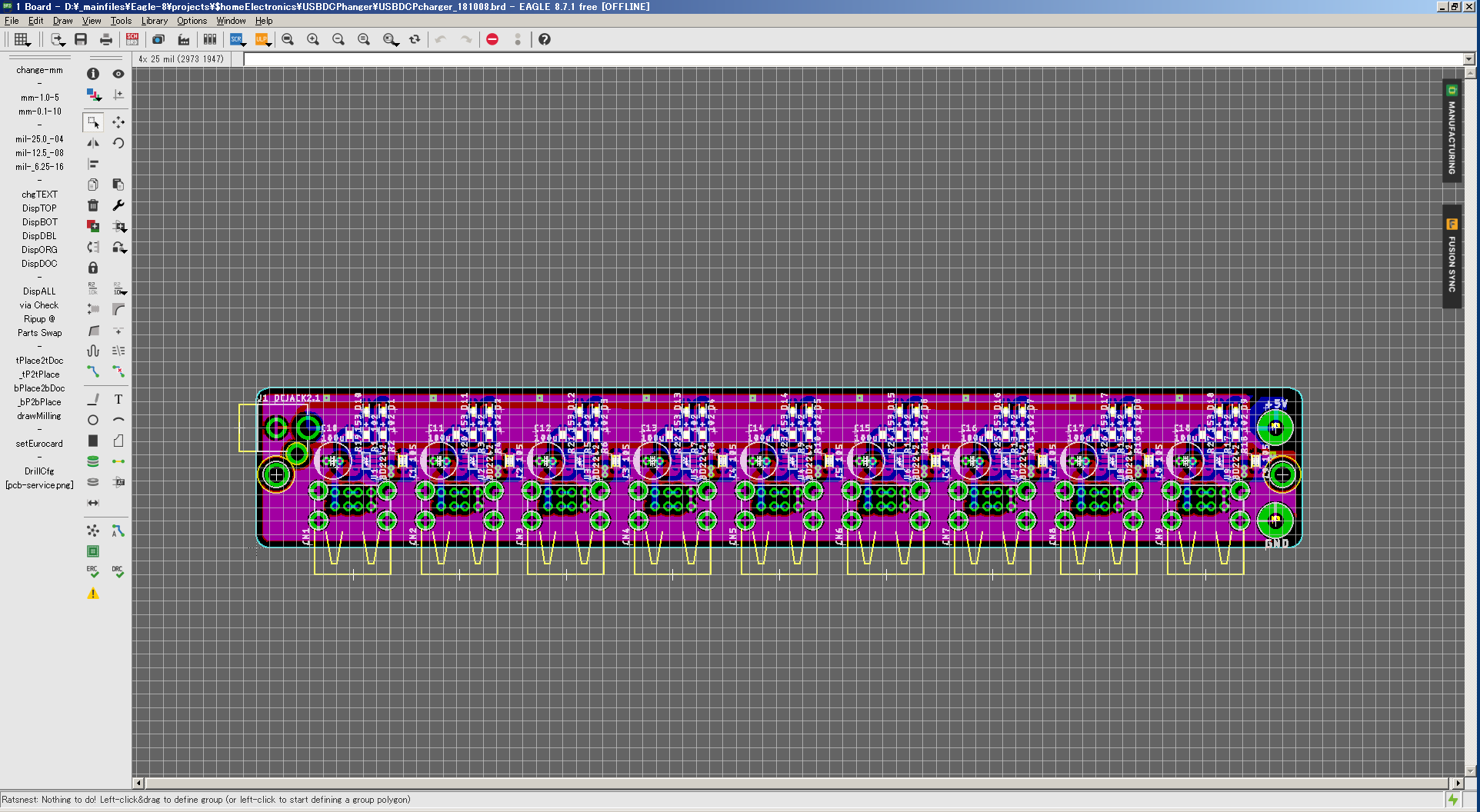

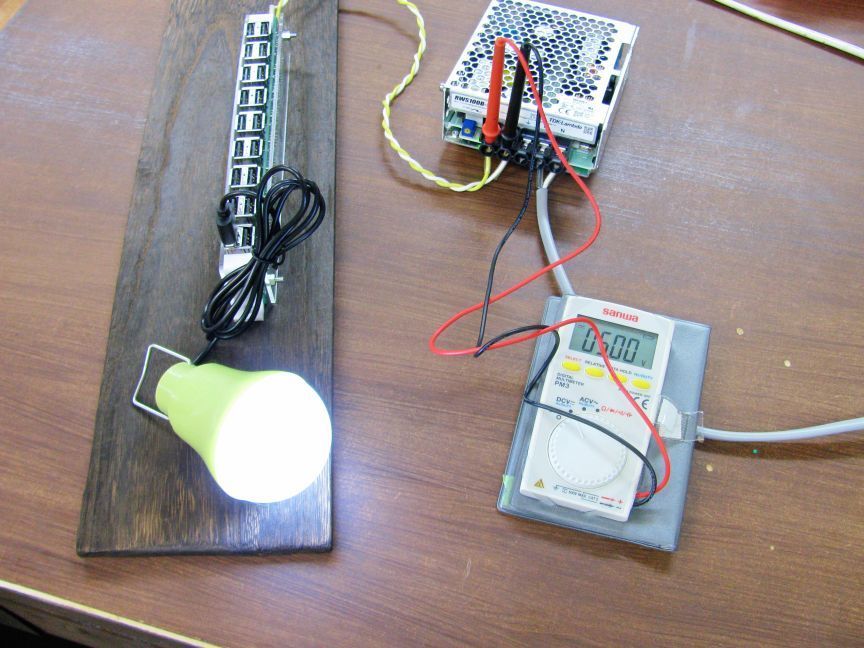

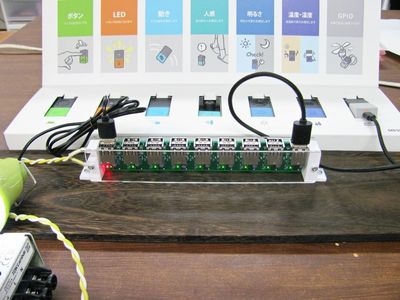

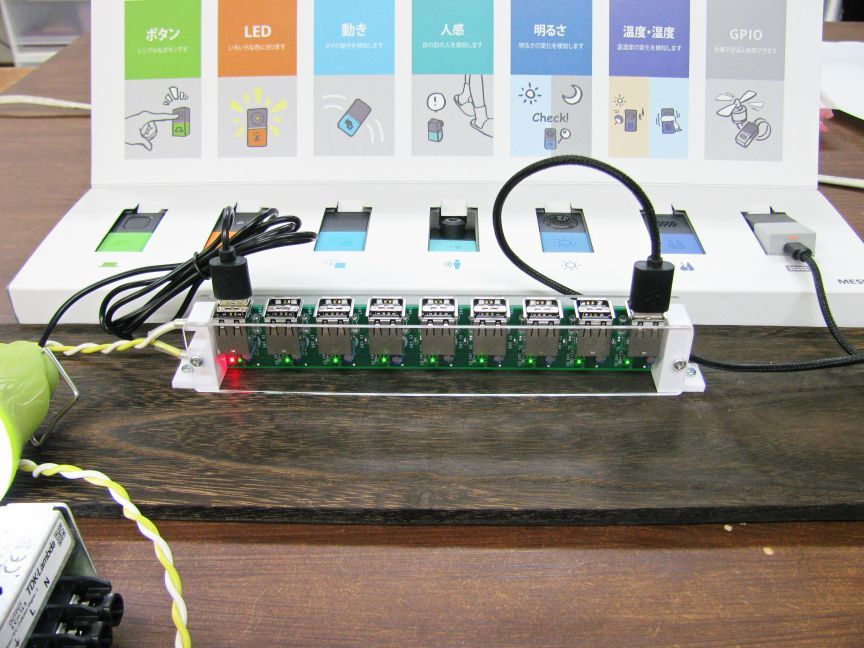

9月上旬の北海道震災。このケーブルがごちゃごちゃな状況。100Vが来ていても、コンセントが、USB充電器が、USBケーブルが足りずに待たされる人が大勢出てくるこの状況です。

北海道全域がブラックアウト スマホ充電求めて長蛇の列

https://www.asahi.com/articles/photo/AS20180906003897.html

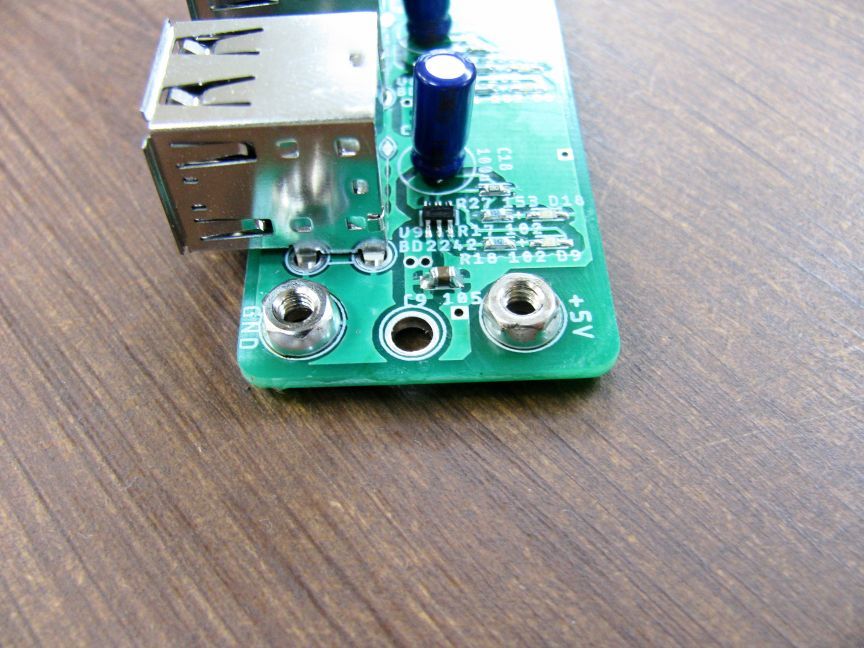

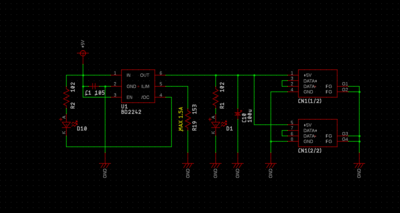

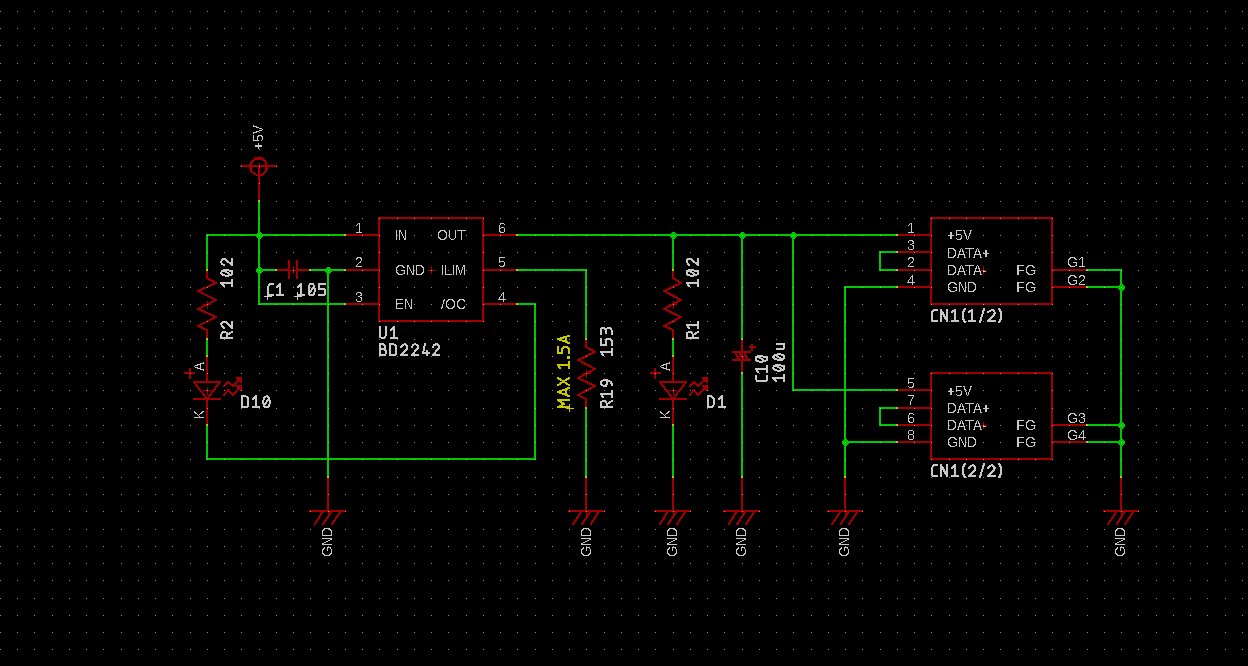

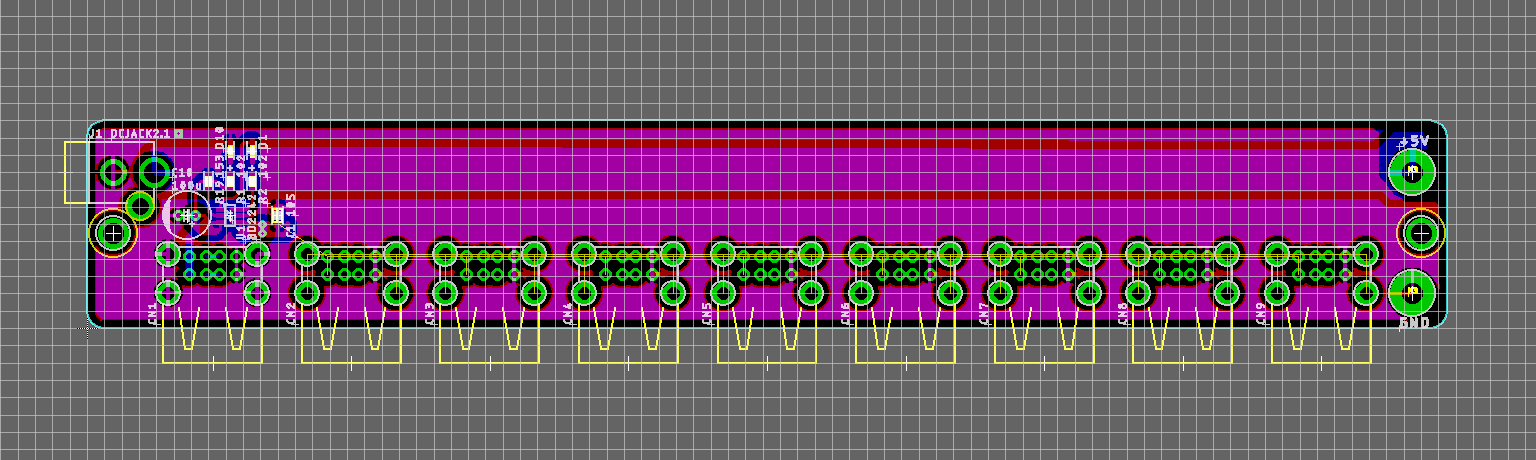

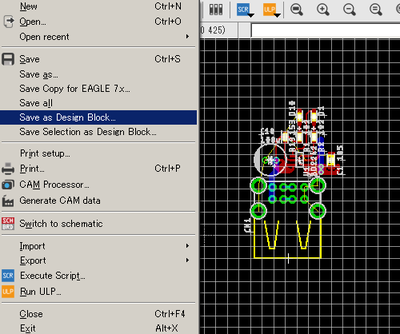

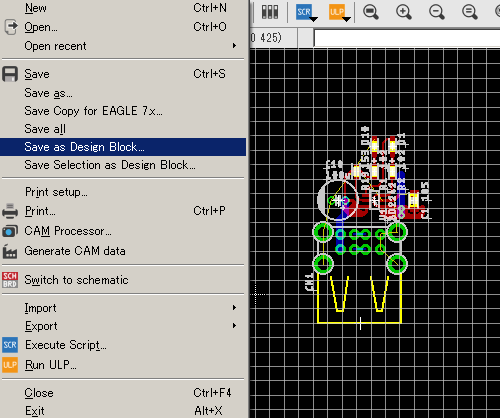

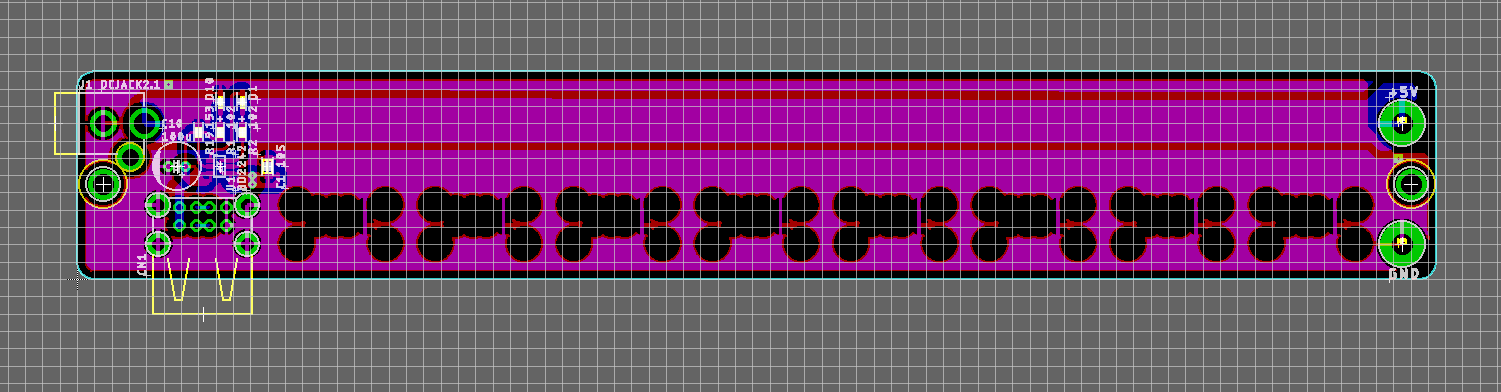

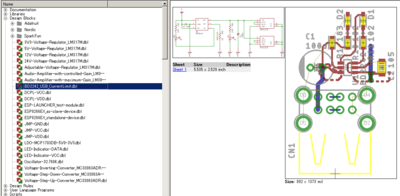

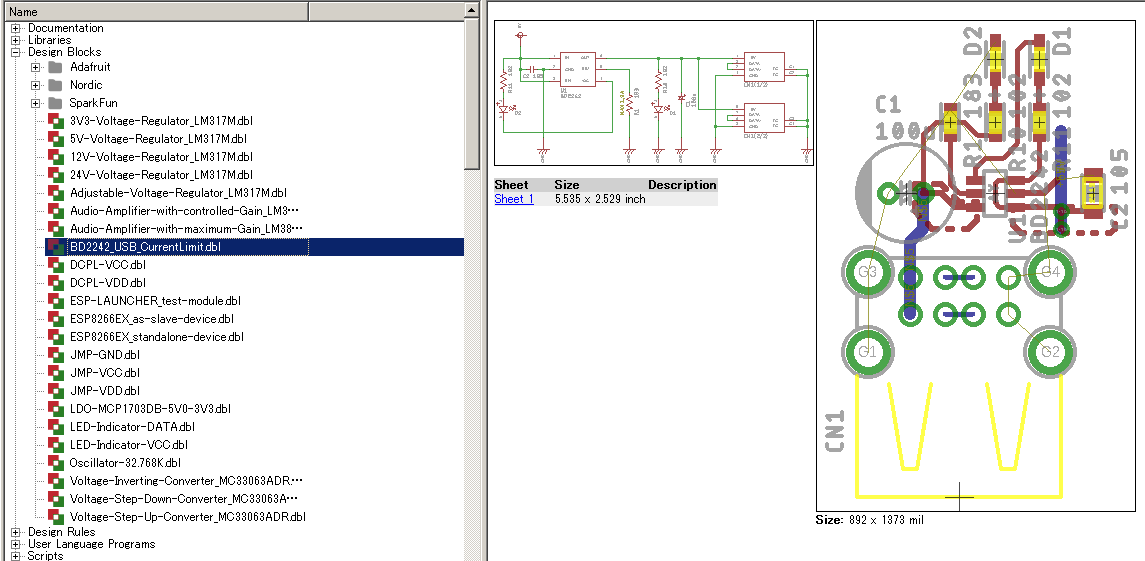

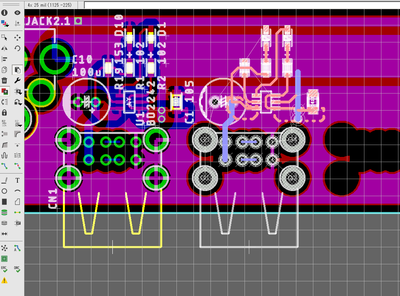

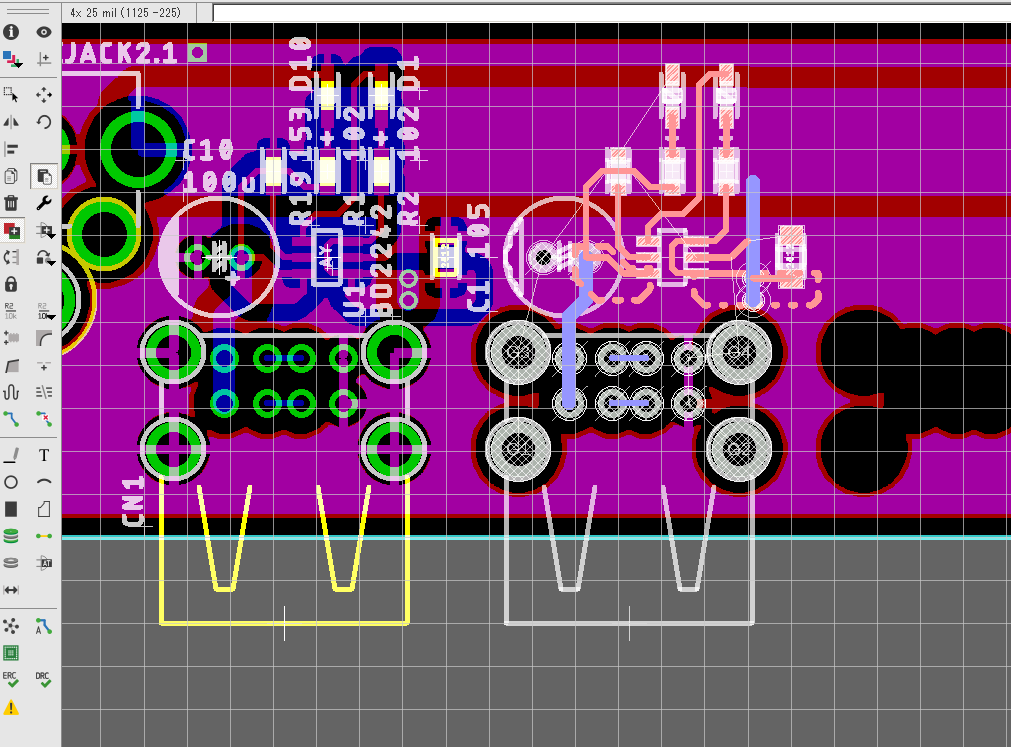

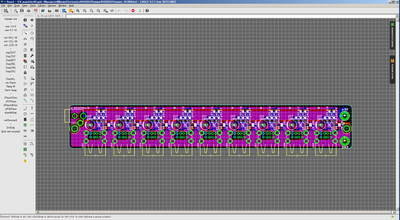

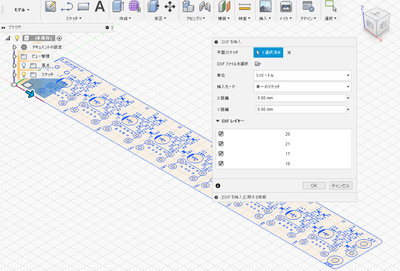

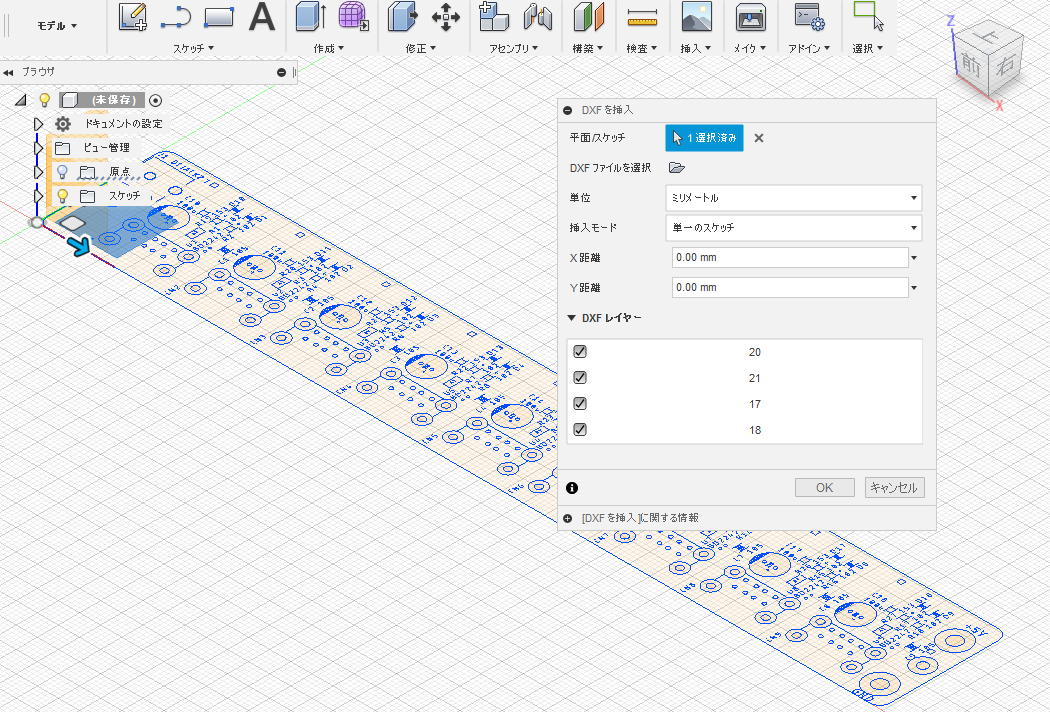

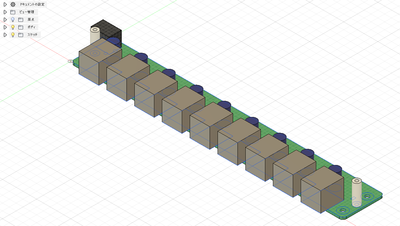

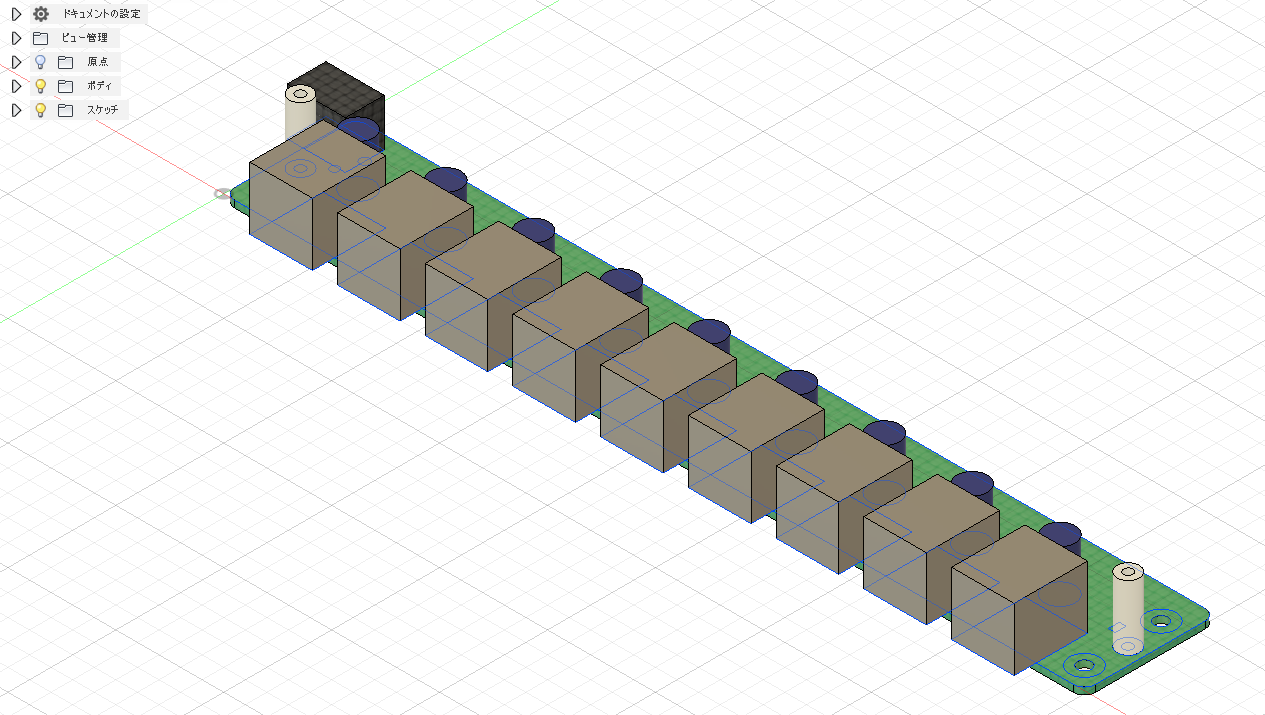

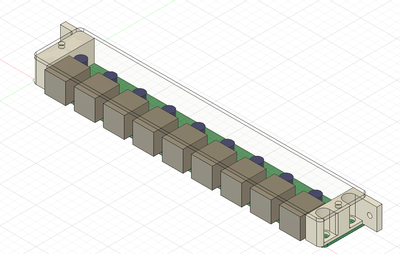

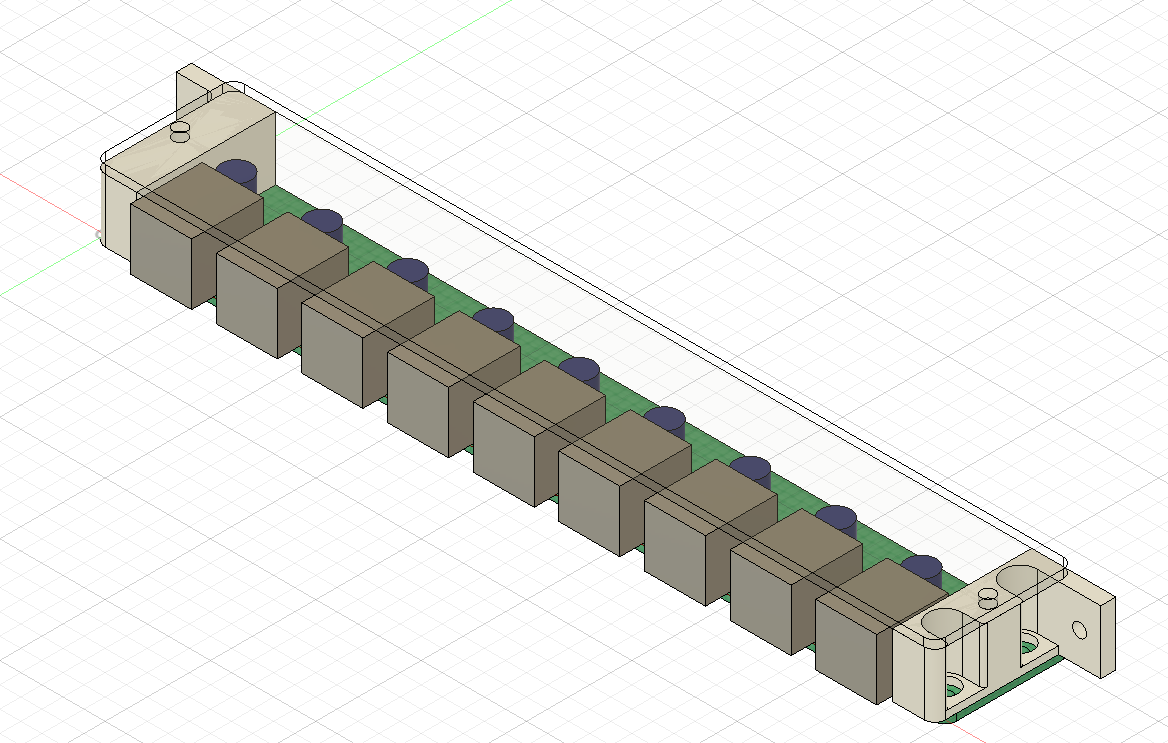

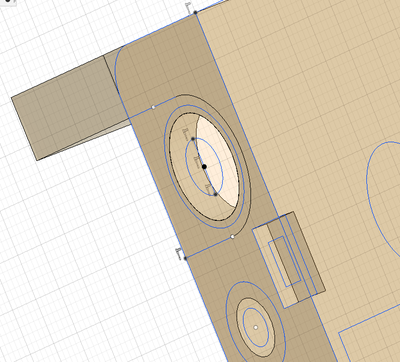

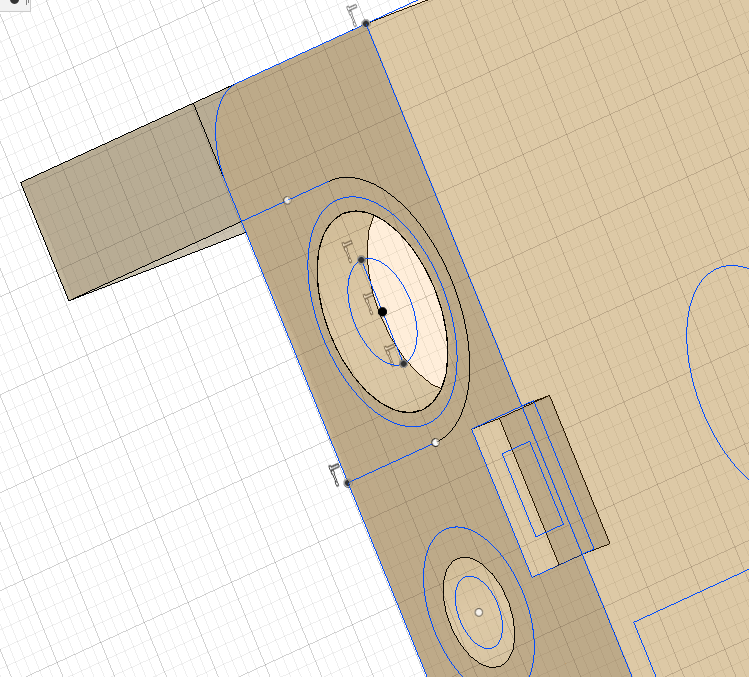

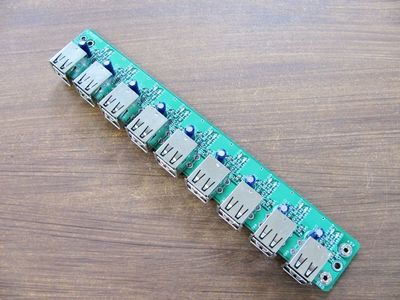

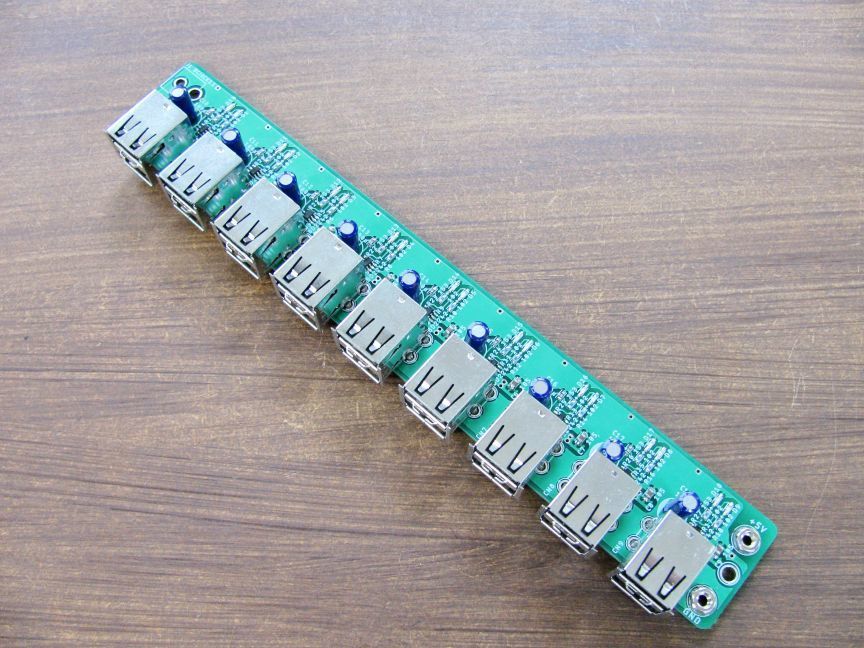

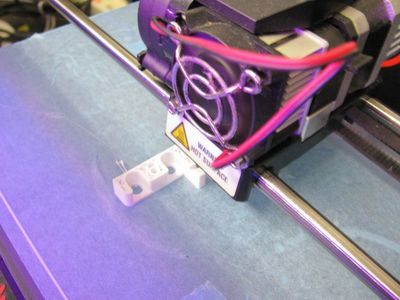

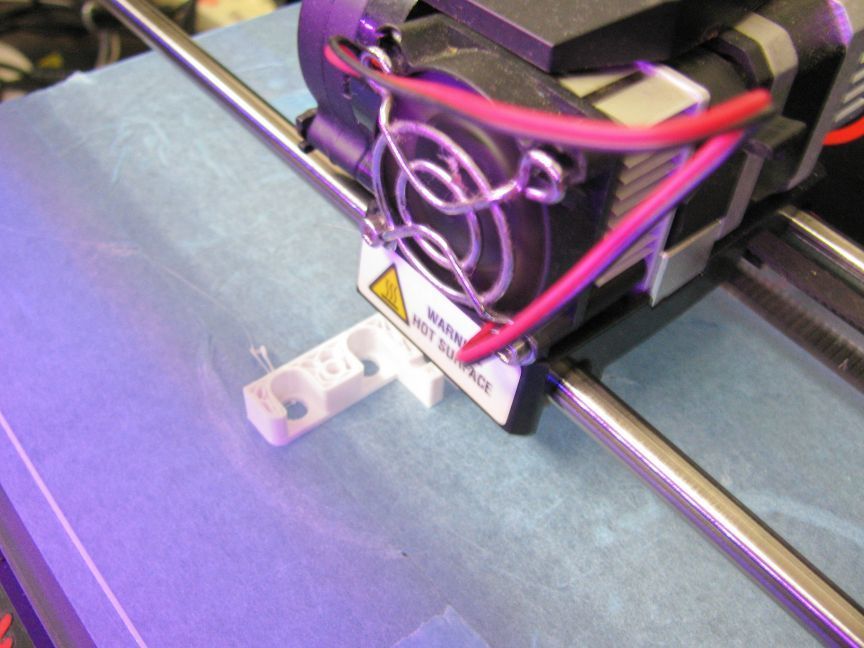

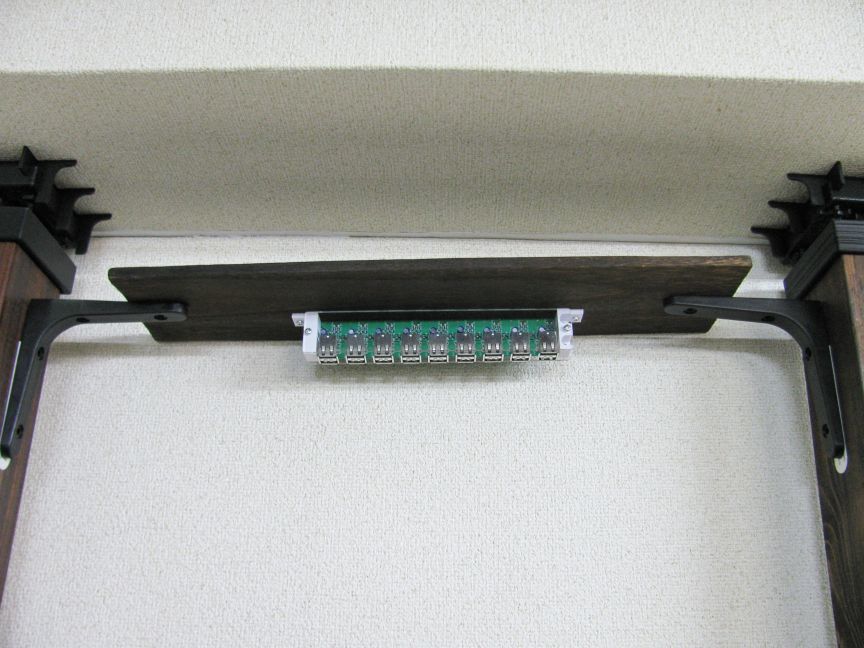

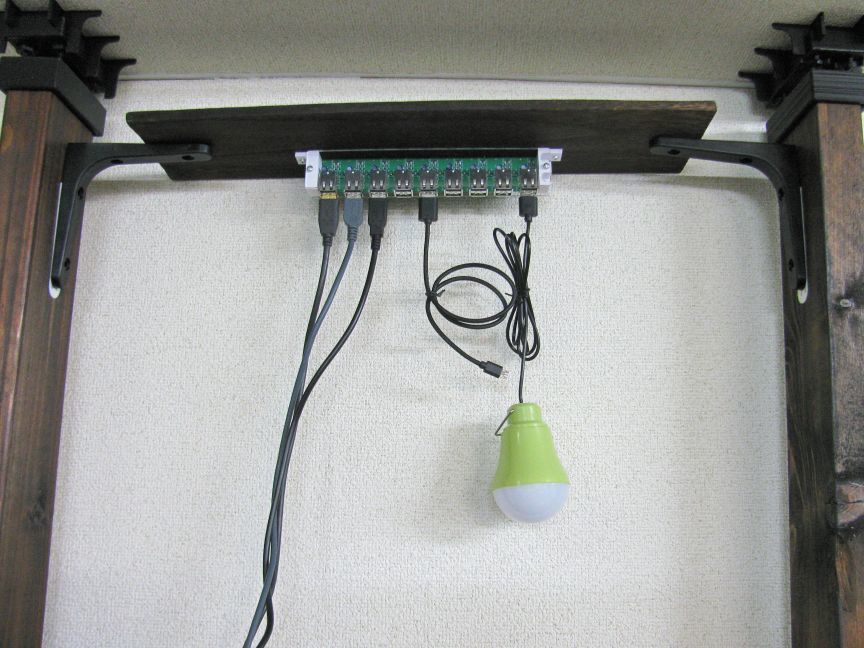

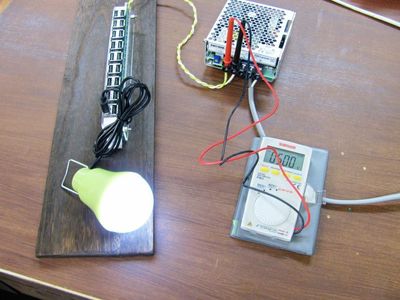

- このUSBケーブルの状況。このふたつ・・・なんとか出来ないものかな、と思い立ったのがこの試作。※撮影「協力」 FabLab Sendai さん

- 9月末というぎりぎりのタイミング。およそ2週間で満足な試作品が出来上がるでしょうか・・・ちょっと不安です。

Comments