- 僕と3Dプリンターの初めての出会いは10歳の時、歩いて5分の「ロボスクエア」という施設の中でした。機械の魅力に一目ではまり、機械自体は触らせてもらえませんでしたが、僕は毎日100円を握りしめてロボスクエアに通うことになりました。お目当てはクレーンゲームの中にあるミニロボットです。あまりに次々と取るため、一時僕の使用が禁止された程です。まもなくロボスクエアは遠くに移転し、3Dプリンターに触れる機会のないまま6年の月日が流れました。しかし、偶然訪れたエンジニアカフェでプリンターに再会し、長年の夢だったFab3Dコンテストの応募に協力いただけることになりました。

- 今年の春休み、福岡でもコロナがまた蔓延し始め、どこにも出かけられない日々が続いていました。家にいてばかりでも気が滅入るので歩いて3分の百道浜を散歩することにしたのですが、ショッキングな光景を目撃しました。ペットボトルや紙パックなどのゴミが辺り一面、散乱していたのです。生まれた時からいつも身近な存在で、夏休みには毎日のように泳いでいる海がこんなことになるなんて。。この日はとりわけごみの量が多く、肥料カプセルのような物(写真右)もたくさん流れ着いていました。この出来事は僕の心の中にひっかかり、ずっともやもやした気分が消え去りませんでした。

- 平日で6月のキックオフイベントにライブ参加はできませんでしたが、動画で初めて僕は*FORZEAS™ フィラメントの存在を知りました。「生分解性」という言葉は知っていたものの、慶應SFCの田中先生や三菱ケミカルの中野さんの説明をお聞きして、これだ!と思いました。春から続いていたもやもやが解消できると思ったのです。プラスチック素材を「生分解性」を持った素材に置き換えれば良いのでは?と単純に考え、ここから僕の試行錯誤が始まりました。

*FORZEAS™:生分解性かつ植物原料ベースのBioPBS™を使用したコンパウンド樹脂 (https://www.fab3d.org/)

"はじめてのマイ・コンポスト" Fab3Dコンテスト2021

Owner & Collaborators

License

"はじめてのマイ・コンポスト" Fab3Dコンテスト2021 by Isse-Teruhi is licensed under the Creative Commons - Attribution-NonCommercial license.

Summary

10歳の頃初めて3Dプリンターに出会って以来、3Dプリンターで何かを作り上げることは僕の長年の夢でした。6年の歳月を経て、ついに福岡市にあるEngineer Cafeで3Dプリンターを使わせてもらえることとなり、思わずその場でガッツポーズをしてしまいました!長年応募してみたかったFab3Dコンテストにもこうして参加できるとは想像もしていませんでした。 今回の「循環型社会を促進するこれからの暮らし方」というテーマのもと、FORZEAS™ フィラメントをいったいどのように活用するか、という点に一番頭を悩ませました。調べを進めるうちに、生分解性のプラスチックの特性は多様で、かつ複雑であることが分かり、「循環型社会」のサイクルの中のいったいどの部分で、このFORZEAS™ が、より最適な役割を果たせるのか、考えれば考えるほど分からなくなりました。思考のループにはまり、頭を抱えていた10月初旬のある日、1つのアイディアがひらめきました!それはいっそのことコンポスト自体を作ってしまうのはどうか?というアイディアでした。そしてついに小学生のためにはじめての「マイ・コンポスト」作りの試行錯誤が始まりました。

Materials

Tools

Blueprints

Making

- まずは「生分解性」について、色々と調べてみることにしました。◆「生分解性」とは(定義)

単にプラスチックがバラバラになることではなく、微生物の働きにより、分子レベルまで分解し、最終的には二酸化炭素と水となって自然界へと循環していく性質をいう。

(日本バイオプラスチック協会HP:http://www.jbpaweb.net/gp/)- 捨てられたプラスチックが海に流れ込み大量の海洋ごみとして深刻な問題となっているから。

事例1 水田で使われたポリエチレン製の肥料カプセルなどが大量に海に流出している現実 (http://www.archipelago.or.jp/scf/news/entry-1736.html)

事例2 海洋に流れ出したプラスチックごみが海の生物にも悪影響をもたらしている。

(https://ideacon.jp/technology/inet/vol54/vol54_new02s.pdf) - 事例3:ハンバーガー屋でストローをよく見るとPLA(分解して二酸化炭素になります)と書かれていた。

事例4:スーパーで買ったビニール袋にバイオマスと書かれていた。

生分解プラスチックとは「微生物によって分解されるらしい」といった概略しかまだ、つかめていない段階で、とりあえずブレストを始めてみることにしました。 - まずは周囲の人にヒアリングしてみました。

自分:肥料用カプセルの海洋流出の問題を知って、肥料用カプセルが作れないかと考えてみたのですが。

Aさん:面白いね、海に漂っているもので多いのはルアーなどの釣りの道具もそうだけど。

Bさん:生分解性ということを考える際に「遅効性」というキーワードで考えてみたら?

Cさん:土中で解けて好都合な製品としては苗ポッドもあるよ。学校の理科で使うのは?

Bさん:アメリカでは生分解性のカプセルに包まれた種をドローンではげ山に打ち込んでいくそうだよ。

Dさん:海中よりも干潟には微生物も多いので分解の速度も早まるかも。分解評価に関する論文もあるよ。 - 僕はまず苗ポットを作ってみることにしました。理由はある程度苗が育った段階で必要なくなるのが生分解性とマッチすると考えたからです。しかし、生分解プラスチックというものが本当に解けるのか、実際に目で確かめてみたかったのでハンバーガー屋でもらったストローを地中に埋めてどの位で分解するのか調べてみることにしました。

◆実験開始(7月22日)

◆観察1回目(8月20日):変化なし◆観察2回目(9月19日):変化なし◆観察3回目(10月19日):変化なし

全く変化がないのでおかしく思い、さらに調べてみると、そこで様々な盲点が判明しました。

- 「生分解プラスチック」と一口に言っても、様々な種類が存在し、その特性は異なるということ!

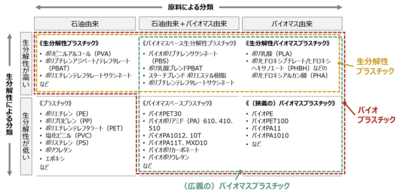

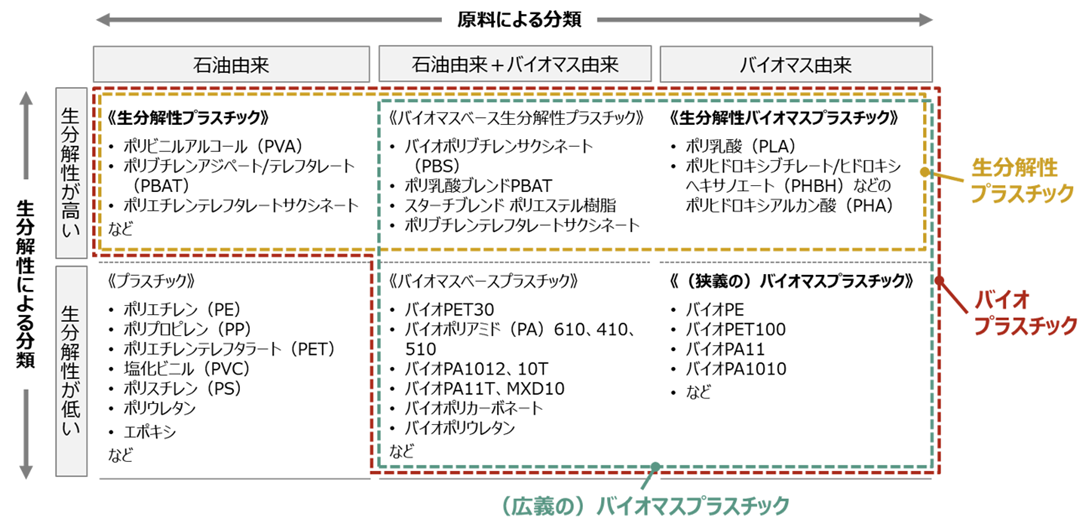

表を目にして、初めて生分解性が高い素材も石油由来、バイオマス由来、両方に由来と原料の違いで分類されることが分かりました。

(表の出所: 三菱総合研究所) https://www.mri.co.jp/knowledge/column/20190408.html

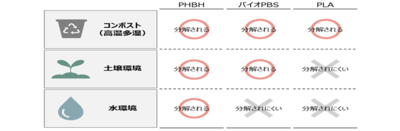

- 「土中で分解する」と単純に考えていましたが、この表を見て、はっとさせられました。 そう言えば、Fab3Dコンテストの動画の中でさかんに「コンポスト」というワードが出てきていたのに、あまり馴染みのない言葉で聞き流してしまっていたのを思い出しました。そこで今度は「コンポスト」について調べてみることにしました。

(表の出所: 三菱総合研究所) https://www.mri.co.jp/knowledge/column/20190408.html

- コンポスト(compost)とは元々英語で「堆肥(たいひ)」を意味しますが、日本語ではこの堆肥をつくる装置も「コンポスト」と呼ぶのが一般的です。コンポストには様々な種類があり、土に埋めて使う「土中式」や土に埋めずに使う「回転式」、家庭用の「密閉式」や「段ボール式」など多様です。マンションのベランダで使用する人達も少しずつ増えており、方法は主に「好気型」、「嫌気型」に分かれます。「好気型」は好気性微生物の力を借りて分解を行うタイプで、定期的にかき混ぜる必要がある代わりにほとんど臭いません。「嫌気型」は嫌気性微生物に分解を頼るタイプで、定期的にかき混ぜる必要がない代わりに生ごみ臭が出やすいです。

- 事例5: 渋谷区立加計塚小学校「給食の残渣をコンポストで堆肥化するプロジェクト」(https://ebisufan.com/news/compost1177.html/)

事例6: 八王子市立弐分方小学校「つなげよう段ボールコンポストの輪」小学生が生ごみを持ち寄って堆肥を作り、大根等を育てるプロジェクト (https://www.env.go.jp/policy/kihon_keikaku/goodlifeaward/report/201703-nibukata.html)

事例7:「LFCコンポスト」福岡発バッグ型コンポスト (https://lfc-compost.jp/) - 事例8:コンポストを置いてそうな店(ホームセンター他)を探してみた。(電話による聞き取り調査の結果、 置いていた店:7件中3件、それも1種類のみ)

事例9:周りの人々への聞き取り調査(10名中7名がコンポストという名前自体聞いたことがなかった)

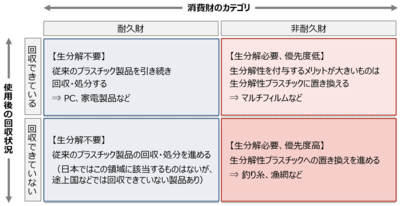

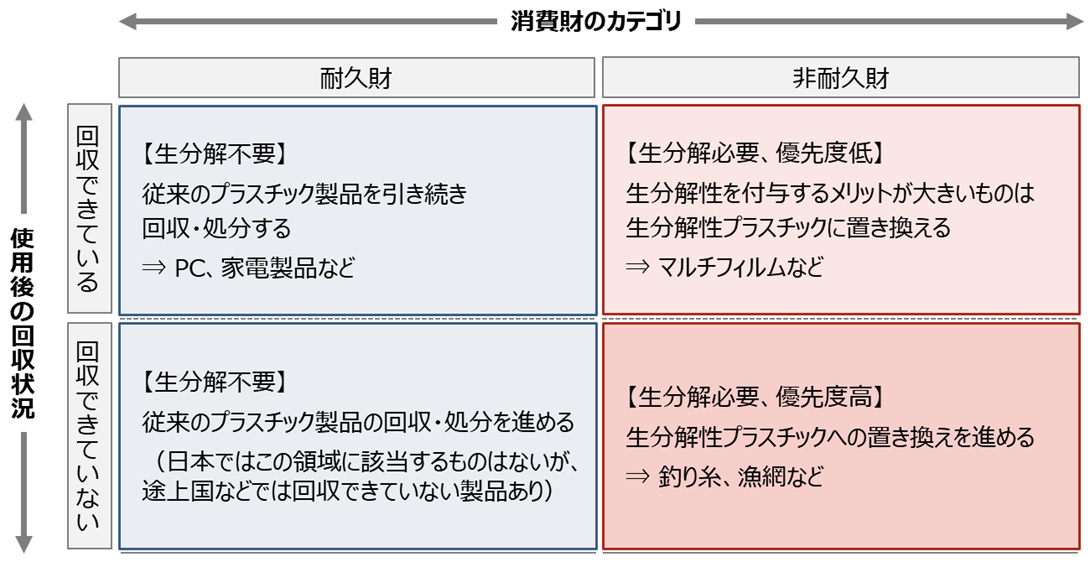

事例10:近隣の小学校及び従兄弟の居住地域の小学校、コンポストの設置無し。 - 考える際、4象限の表が参考になりました。田中先生のご説明にあった、「非エッセンシャル・プラスチック」であり、回収できていないものを置き換えればよいのだな、というところまでは何とか辿り着きました。しかし、新たな問題として、「コンポスト」のような特殊な環境でなければ分解されないので、それでは素材の特性が活かされないという点が解決できず、もやもやし続けていました。

(出所:三菱総合研究所) https://www.mri.co.jp/knowledge/column/20190408.html

- その名も 「はじめてのマイ・コンポスト」!?

近い将来、妹の通う小学校にもコンポストが取り入れられると仮定し、家からの生ごみを持ち寄る際に入れ物として使い、卒業時には校庭の隅に埋め、成人式に全員で観察するというプロジェクトが頭に浮かびました。 - 各家庭からほんの少量ずつの生ごみを持ち寄り、コンポストに入れ、観察するという一連の流れを通して、循環型社会への意識や理解を深めることができるようになること。1週間毎のサイクルになるため、家庭でも持ち寄りに向けていかに分解しやすい形状で匂いを発生させないように生ごみを保管するか、創意工夫が必要となる。また、使用後、土中に埋め年月を経た後に再度集まって観察することで、長いスパンで循環型社会を考える貴重な学びの場となります。

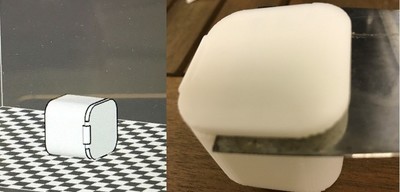

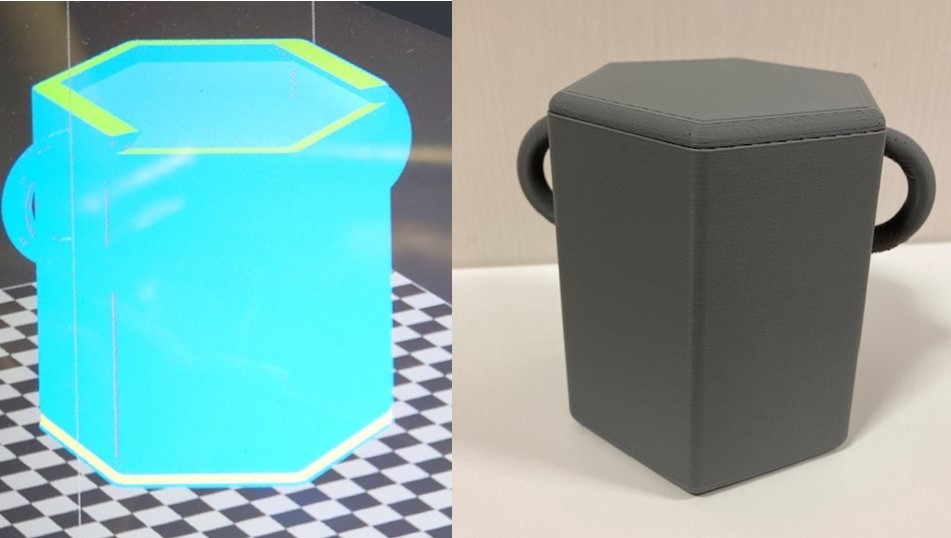

- Fusion 360 で設計し、Afinia H+1を使って、まずはシンプルな形状なコンポストを作ってみました。工夫した点は、蓋の空間幅や形状、持ち手の持ちやすさ、小学生が落としても壊れない丈夫な構造を目指した点です。特に蓋の部分が成功するかどうか、分からなかったので3分の1の形状でabs樹脂で試しに作成してみました。

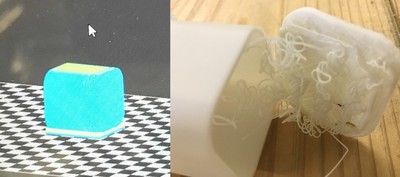

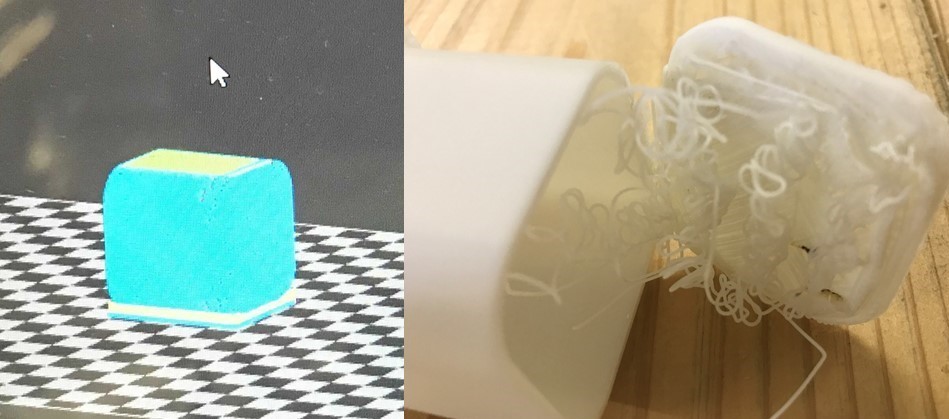

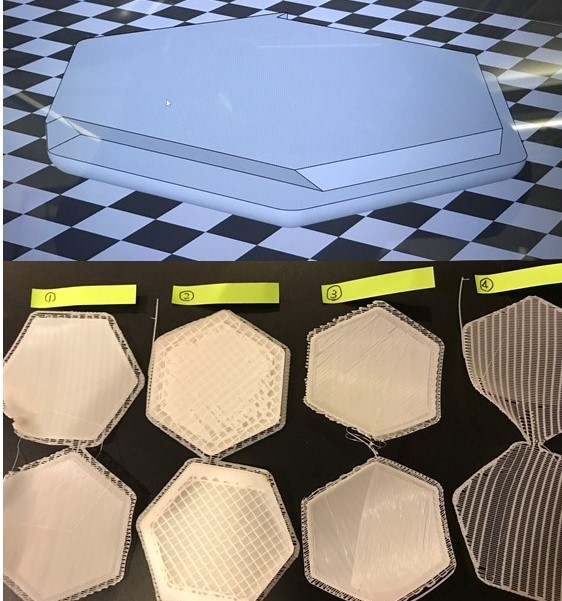

- どちら向きで印刷するべきか、という点で随分迷いました。蓋を上にして印刷してみたらどうなるかと思い、試してみると、写真のようになってしまいました。

- 今度は横向きで印刷してみると、うまくできたのですが、蝶番が弱く、今にも外れそうな感じでした。

- 蓋が無ければ全く問題なく印刷できたのですが、蝶番のある蓋の場合はどうしても3Dプリンターが苦手とする空間での印刷になってしまうため、なかなかうまくいきませんでした。主な問題は樹脂が写真Yのように垂れてしまうことでした。向きを変えて、蓋を垂直にしてみると、この問題はクリアできるのですが、今度は蝶番部分の弱さと言う新たな問題が出てきてしまいました。そもそも蝶番にしようと思った理由が、小学生が落としたり、無くしたりしないようにという配慮からでしたが、蝶番が弱く外れてしまっては元も子もないので、プロトタイプ2を試作することになりました。

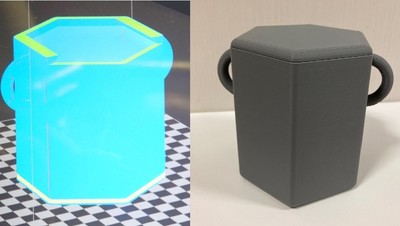

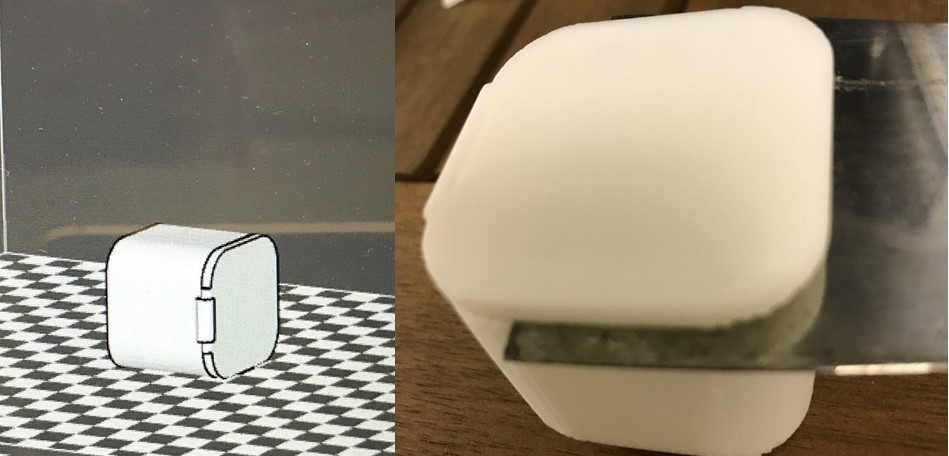

- プロトタイプ1での反省点や気づきを元に、プロトタイプ2を作成してみました。特に蓋に関しては、本体と別に作成すると同時に、スライド式にはめられて小学生でも簡単に取り付けられる構造にしてみました。また、小学生の手の小ささを考慮した結果、持ち手を付けることで、登下校時に持ち運びしやすい形状に改良することにしました。

→abs樹脂では無事に成功!(写真右)

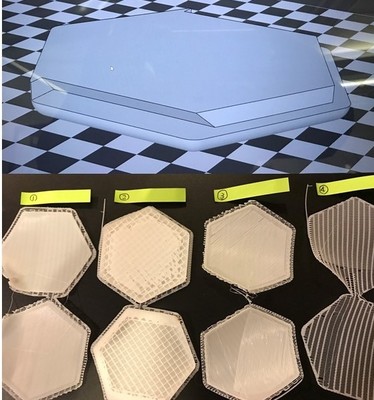

- ついにFORZEAS™での出力に移行しましたが、その道のりは極めて厳しいものでした。

写真の①から④は蓋の試作品の順番を表しています。

①ノズル200℃,ベッド0℃加温なし,印刷スピード20㎜/s,垂直ピッチ0.2㎜,ラフトあり:反りが強くヘッドと干渉

②①と同条件でキャリブレーションを再度行い再印刷:まだ樹脂が流れ反りも強い

③ノズル180℃,ベッド0℃加温なし,印刷スピード10㎜/s,垂直ピッチ0.2㎜,ラフトあり:反り改善

④ノズル180℃,ベッド0℃加温なし,印刷スピード5㎜/s,垂直ピッチ0.2㎜,ラフトなしでガラスベッド両面テープ:

→蓋の印刷成功!

- 3Dプリンター内部の冷却ファンだけでは十分に樹脂が冷え切らず、流れて形が崩れがちなので、ある工夫をしました。それは上蓋、前とびを開けてエアコンを効かせた状態で印刷するというものです。これによってすぐに冷却させて固まるスピードを上げることができました。

- 本体印刷時の条件は、 ノズル170℃,ベッド0℃加温なし,印刷スピード5㎜/s,垂直ピッチ0.1㎜,ラフトなしでガラスベッド両面テープ、エアコンの冷風を上蓋、前扉を開けて導入し印刷しました。

- 紆余曲折の末、ようやく本体も完成しました!!

- 今回は設計通りの製品はできたが、FORZEAS™での印刷にとても苦戦しました。今後はFORZEAS™で出力する際のノズル温度や床温度、印刷の詳細な設定値を最適化させたいです。また今の設計を修正し、より使いやすいデザインに改善していきたいと考えています。

- 今回3Dプリンターでのプロダクトの作成、FORZEAS™での出力、3DFabコンテストへの参加と、すべてが初めて尽くしでしたが、長年の夢がついに叶い、とても嬉しいです!同時に、今回新素材を使うということが、いかに一筋縄ではいかないことかを身をもって実感しました。PDCAサイクルをここまで高速で回した経験はこれまでなかったような気がします。学校でもSDGsに関して学ぶ機会はほとんど無かったので、今回は3Dプリンター制作を通して色々と深堀できたことは大変貴重でした。これで終わりにせずに、これからも海洋プラスチックの問題や循環型社会について考え続けていきたいと思います。

- このような貴重な経験の機会をいただいたFAB3Dコンテストの皆さんに感謝すると同時に、最後の最後まで粘り強くサポート、ご助言いただいた福岡市のEngineer Caféの鈴谷さん、前田さん、田中さん、上久保さん、協力施設登録を迅速に手続きくださった寺元さん、デザインに関してアドバイスいただいた山本さん、engineer Café Laboメンバーの皆さんにこの場をお借りして心よりお礼申し上げます。どうもありがとうございました。

- 1) 三菱総合研究所 “生分解性プラスチックの課題と将来展望”

(https://www.mri.co.jp/knowledge/column/20190408.html)

2)日本バイオプラスチック協会HPより(http://www.jbpaweb.net/gp/)

3)日本バイオプラスチック協会 “バイオプラスチック概況”

http://www.env.go.jp/council/03recycle/y0312-02/y031202-5r.pdf

References

Project comments

Comments