- 温度の調整が難しい

- 失敗が多い

- 温度が高すぎてテフロンチューブまで溶かしてしまう

- 両手がふさがるので操作が面倒(固まるまで火が消せない)

- 温度の調整が難しい

- 熱源

(ガス・電気) - 型

(金属・キッチンペーパー・既製パイプなど)

は絶対に必要- 熱源

- 完成させた後に内径1.8㎜のPTFEチューブも売っている事を知ってしまった。この記録と努力は・・・・(泣

フィラメントをつなぎたい(3Dプリンターフィラメント接合ヒーター)

Owner & Collaborators

License

フィラメントをつなぎたい(3Dプリンターフィラメント接合ヒーター) by 3-d-a-l is licensed under the Creative Commons - Attribution license.

Summary

カテゴリー2:暮らしの自由研究(改善)3Dプリンターで使用するフィラメントを繋ぐ方法を探します

もう少しで造形が終わるのに、フィラメントが中途半端に足りなくなりそう フィラメント交換のために造形中に停止させたくない

色々な色が入ったカラフルなプリントをしたい

あと少しで終わるのにフィラメントの残量が心配で、トイレにも食事にも行けない フィラメントをジョイントできたらいいのに

そんな怯える3Dプリンター生活を解消し恐怖から解放されたい!

とりあえず思い立ったら実験と試作をはじめる失敗の記録

もう少しで造形が終わるのに、フィラメントが中途半端に足りなくなりそう フィラメント交換のために造形中に停止させたくない

色々な色が入ったカラフルなプリントをしたい

あと少しで終わるのにフィラメントの残量が心配で、トイレにも食事にも行けない フィラメントをジョイントできたらいいのに

そんな怯える3Dプリンター生活を解消し恐怖から解放されたい!

とりあえず思い立ったら実験と試作をはじめる失敗の記録

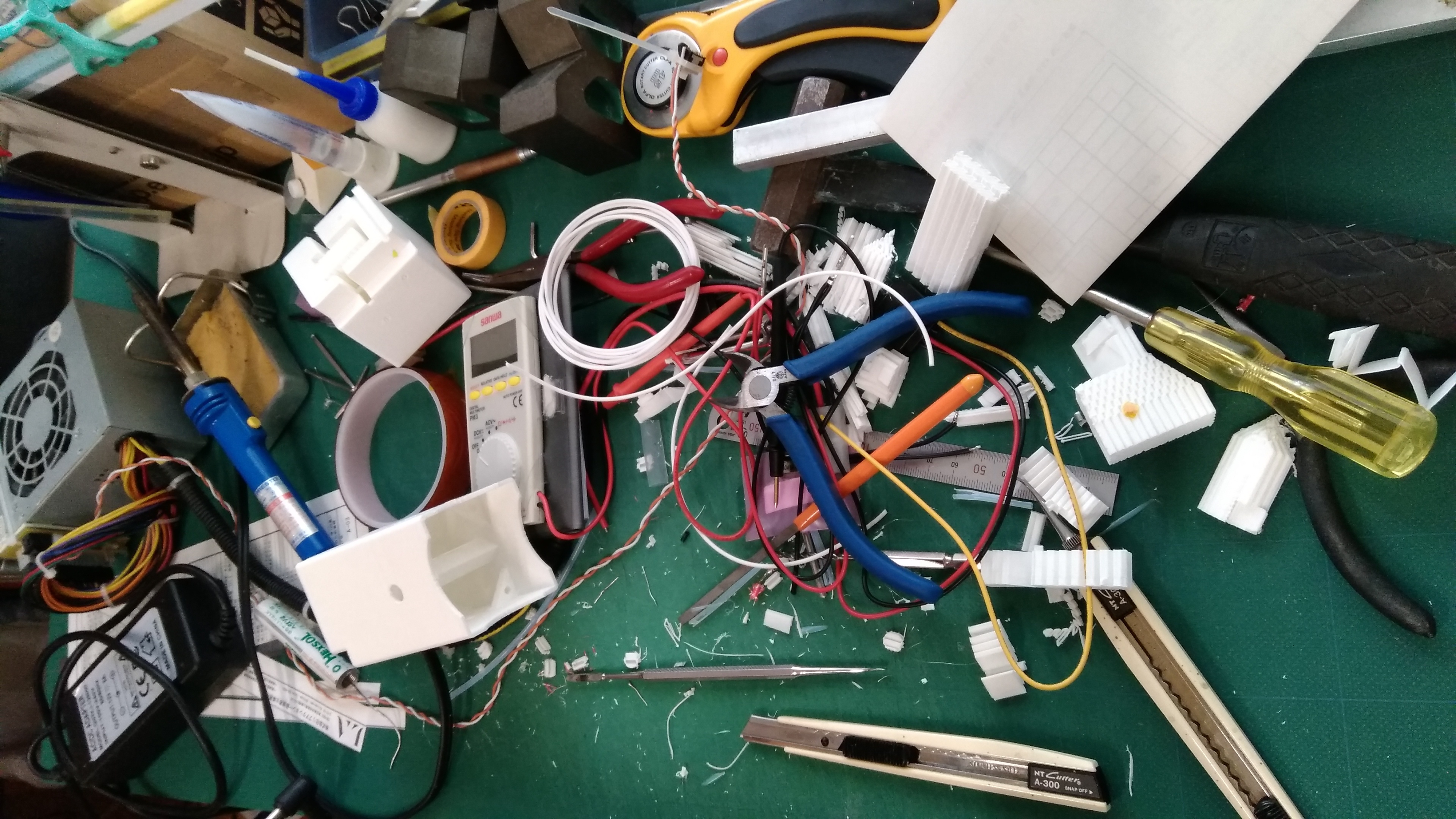

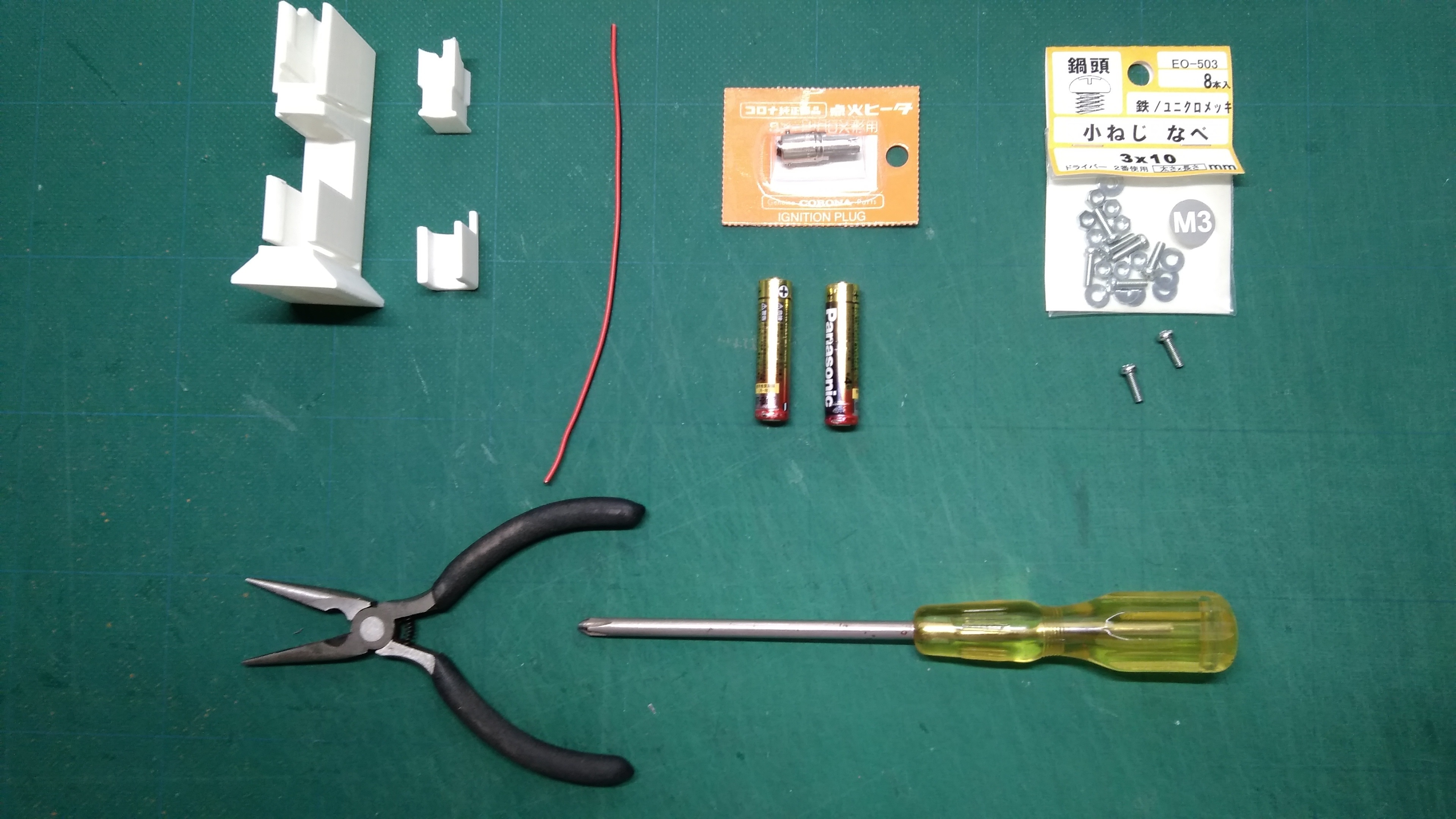

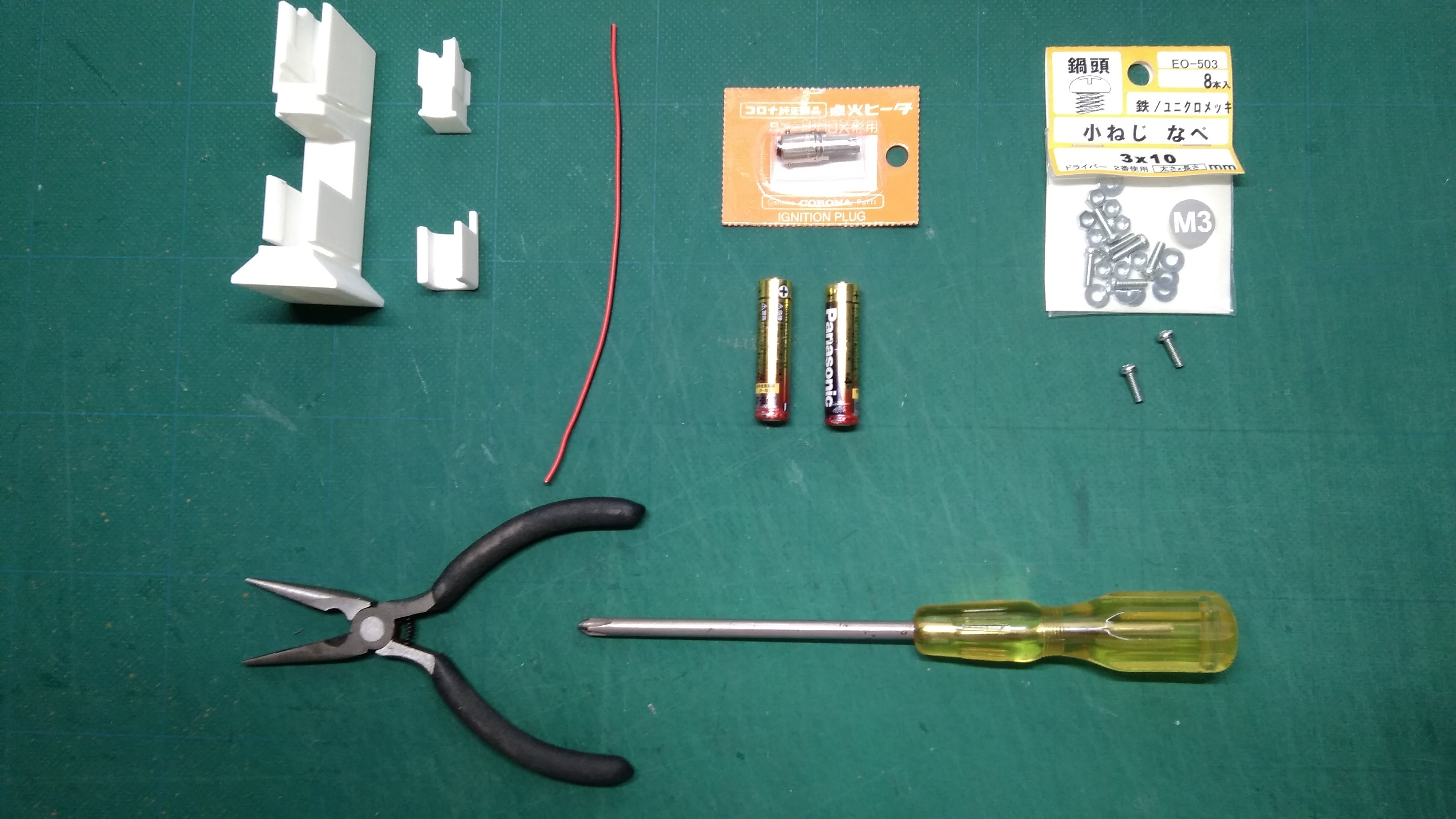

Materials

Tools

Blueprints

Making

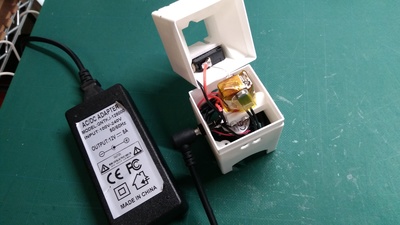

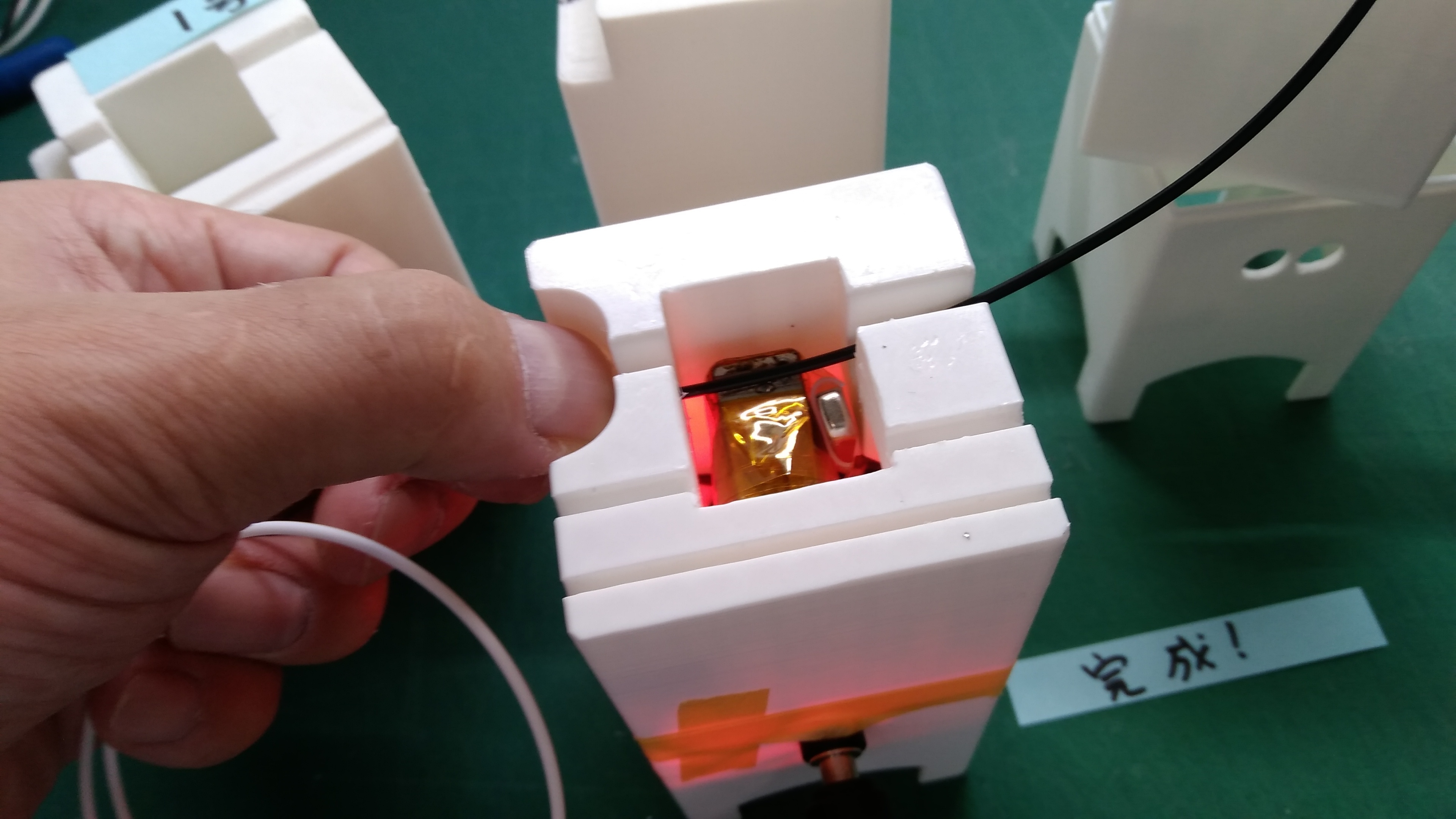

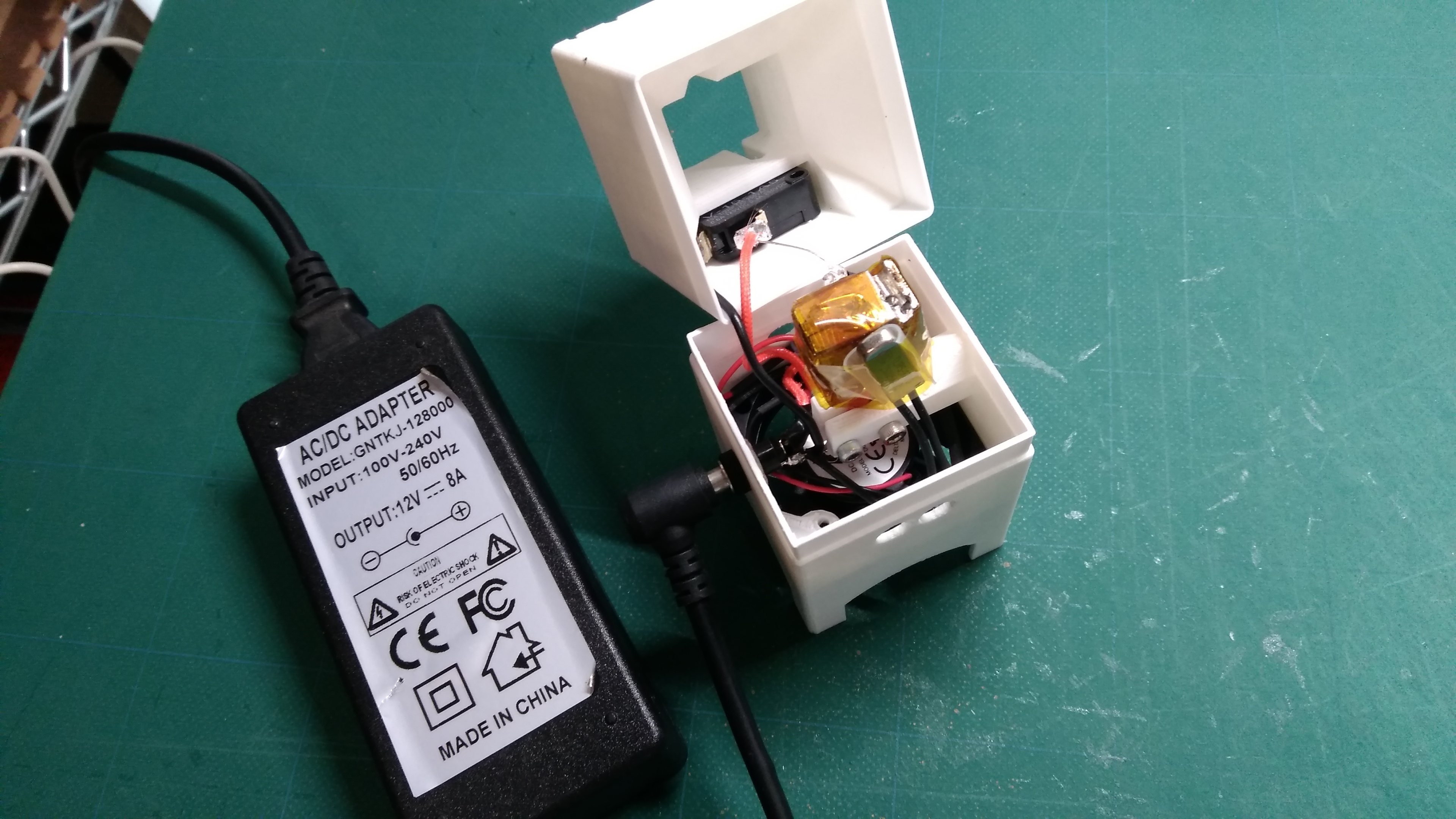

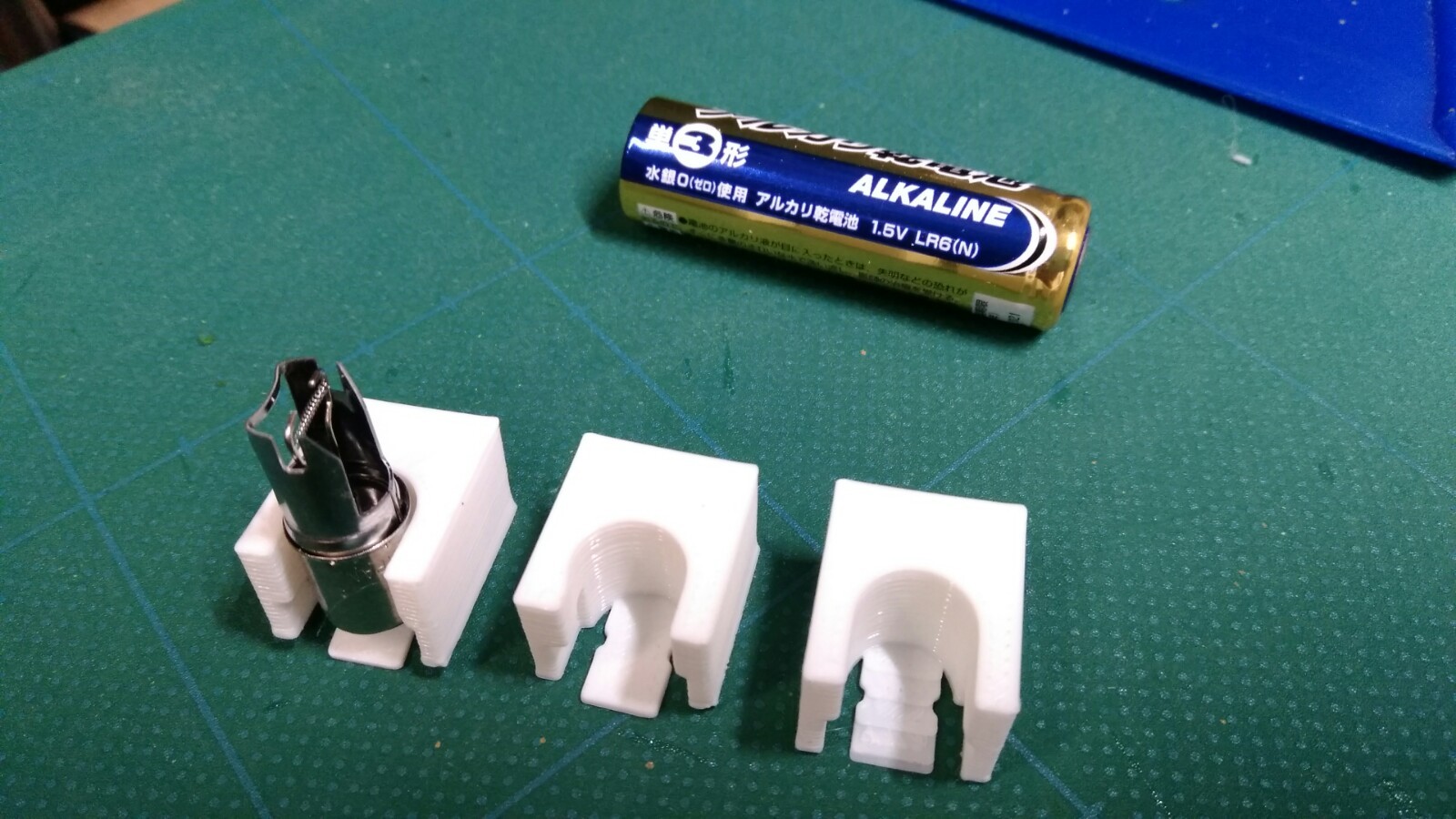

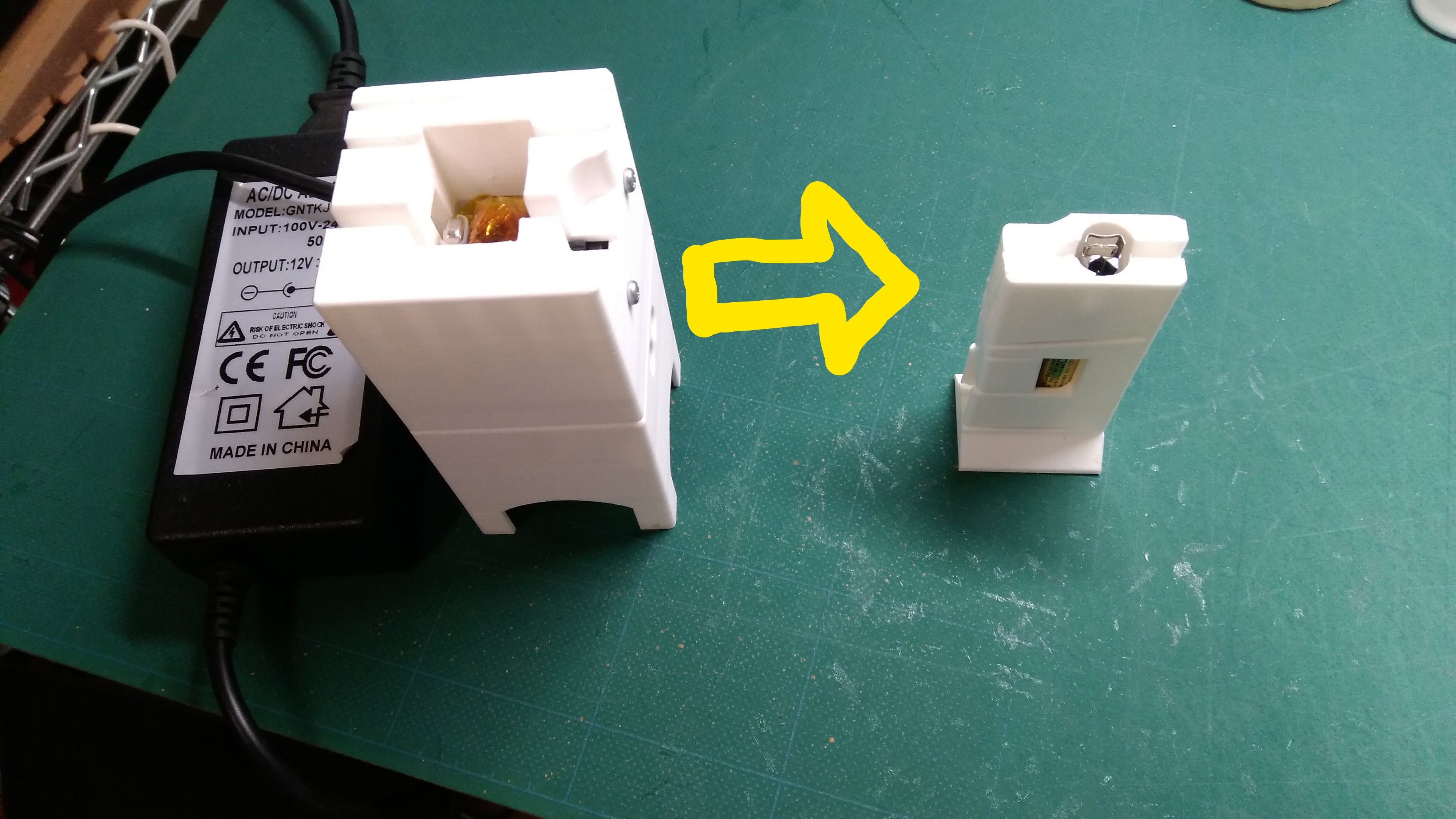

- ガスバーナーでは経験と勘が必要なので、安定した温度を得るために3Dプリンターに使われているノズルヒーターを流用してみる。ヒーターだけの場合フィラメントの片面しか融かせなかったので溶着が不完全で折れてしまうなど不都合が発生。解決方法としてフィラメントを囲い込むように熱が伝わるようヒートブロックも使う事にする。

アルミのヒートブロックにU字型に溝をつけ、そこにフィラメントをはめ込み融かしてみる。- 問題解決

- 温度の調整が難しい → 電気を使う事で扱いやすくなった

- 失敗が多い → 失敗は減った

- 温度が高すぎてテフロンチューブまで溶かしてしまう → バーナーより最高温度が低いので溶けなくなった

残っている問題- 両手がふさがるので操作が面倒

新しい問題- 作業中不安定

- 通電しているかどうか不明

- スイッチのON・OFFが面倒

- 冷却に時間がかかる

- 熱源に直接モノや皮膚が触れるので危険

- 温度の調整が難しい → 電気を使う事で扱いやすくなった

- 安心して使えるという目標を掲げる。温度管理には3Dプリンター同様arduinoを考えるがプログラミングなど面倒そうなので挫折

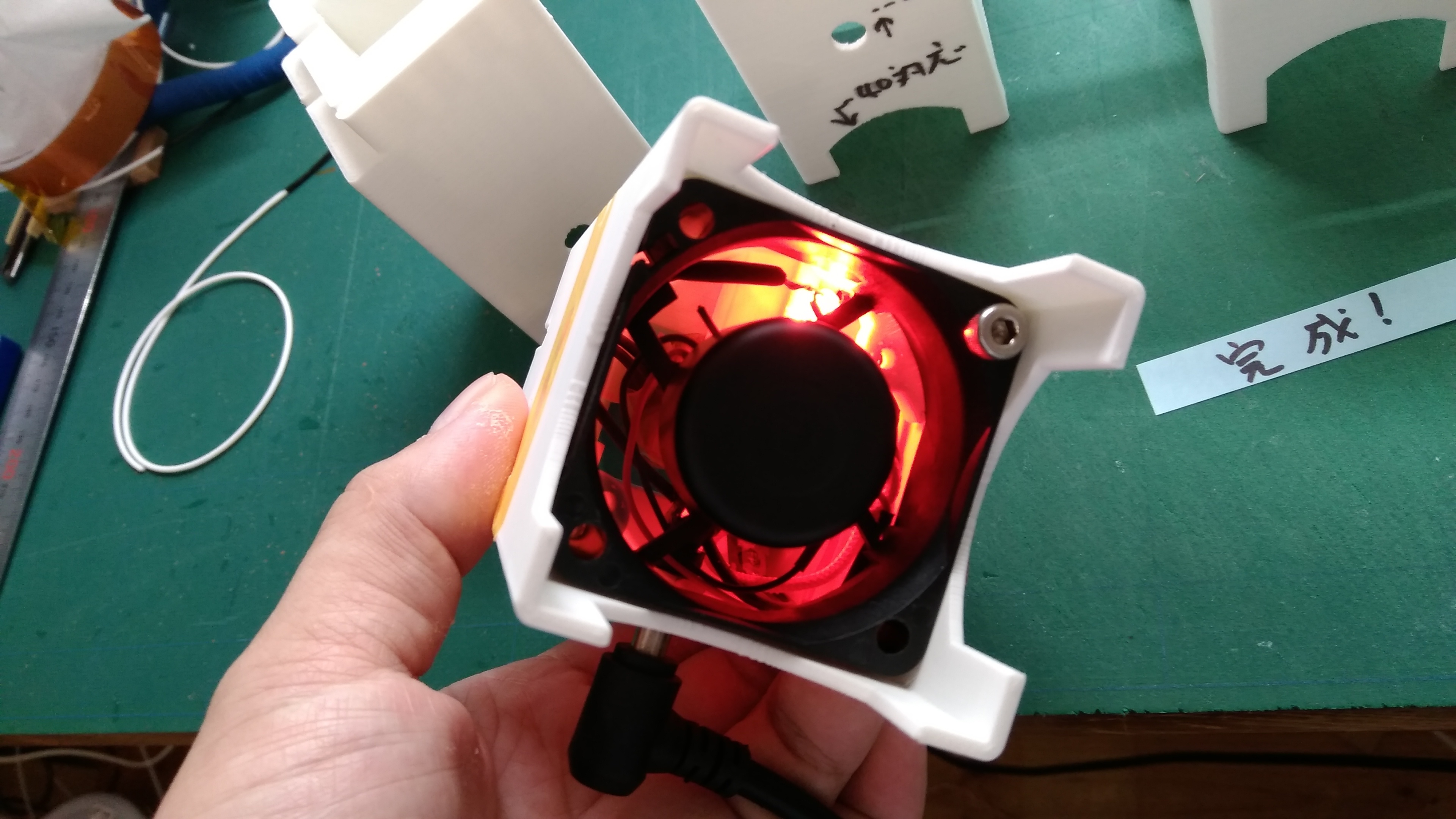

とりあえずの目標(問題点は置いておいてまず作ってみる)発熱するものなので色々注意して火事にならないようにする- ヒーターの熱でケースが溶けないようにFanを装備する、溶着後の冷却を兼ねる

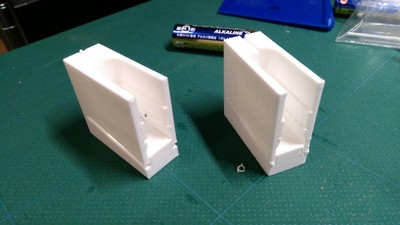

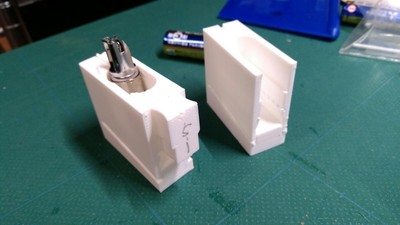

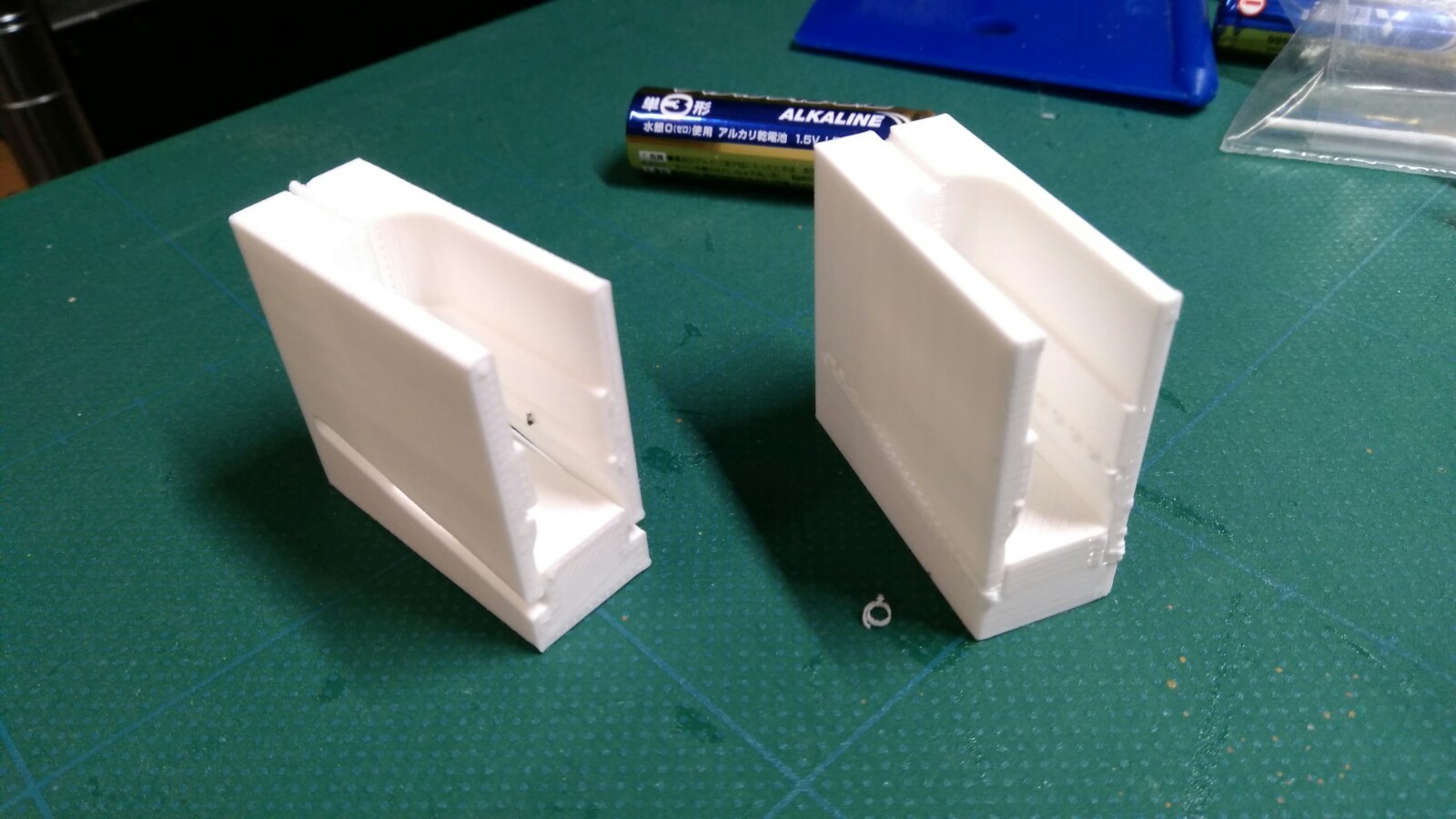

- ケースを作り作業を安定させる

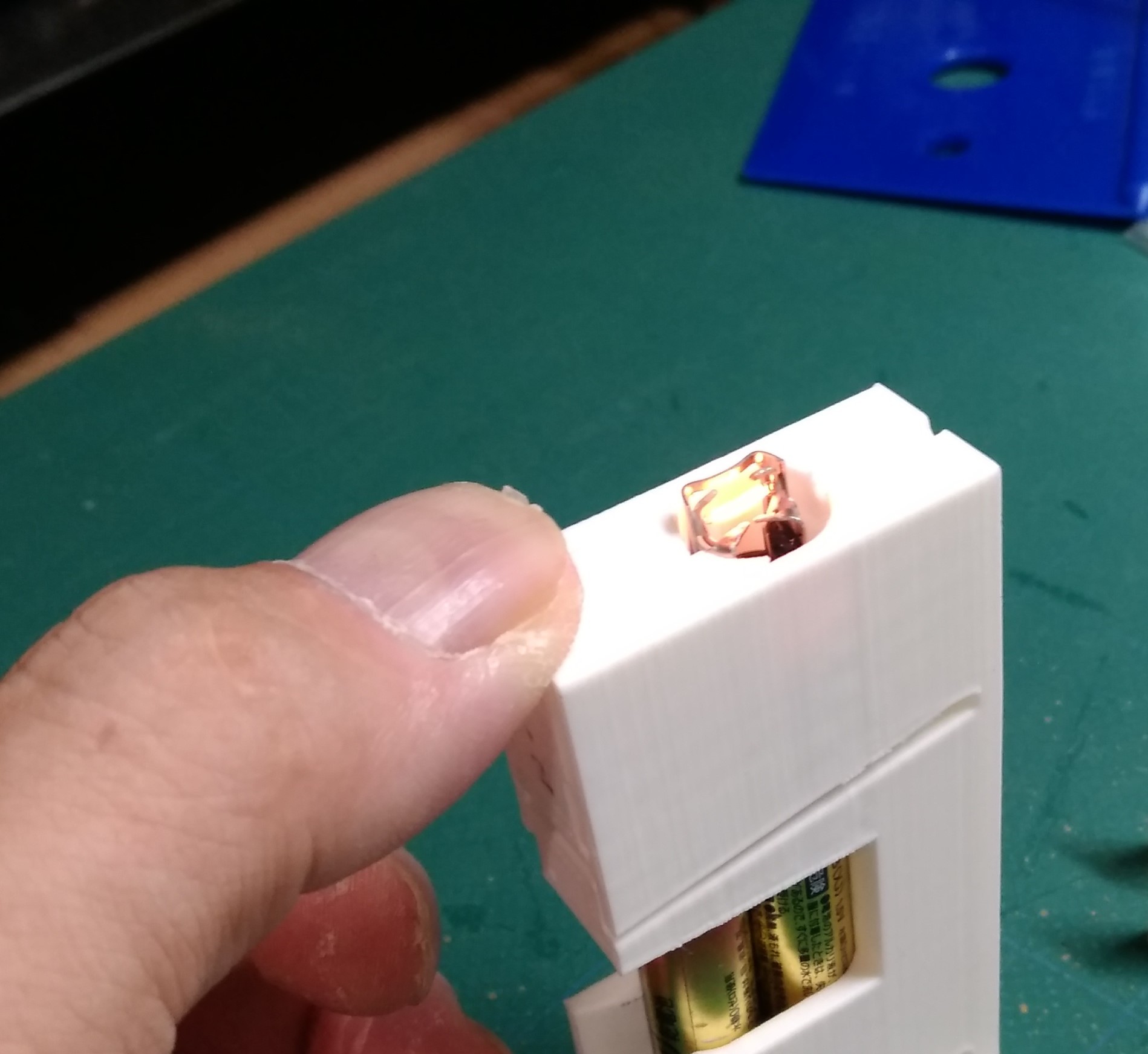

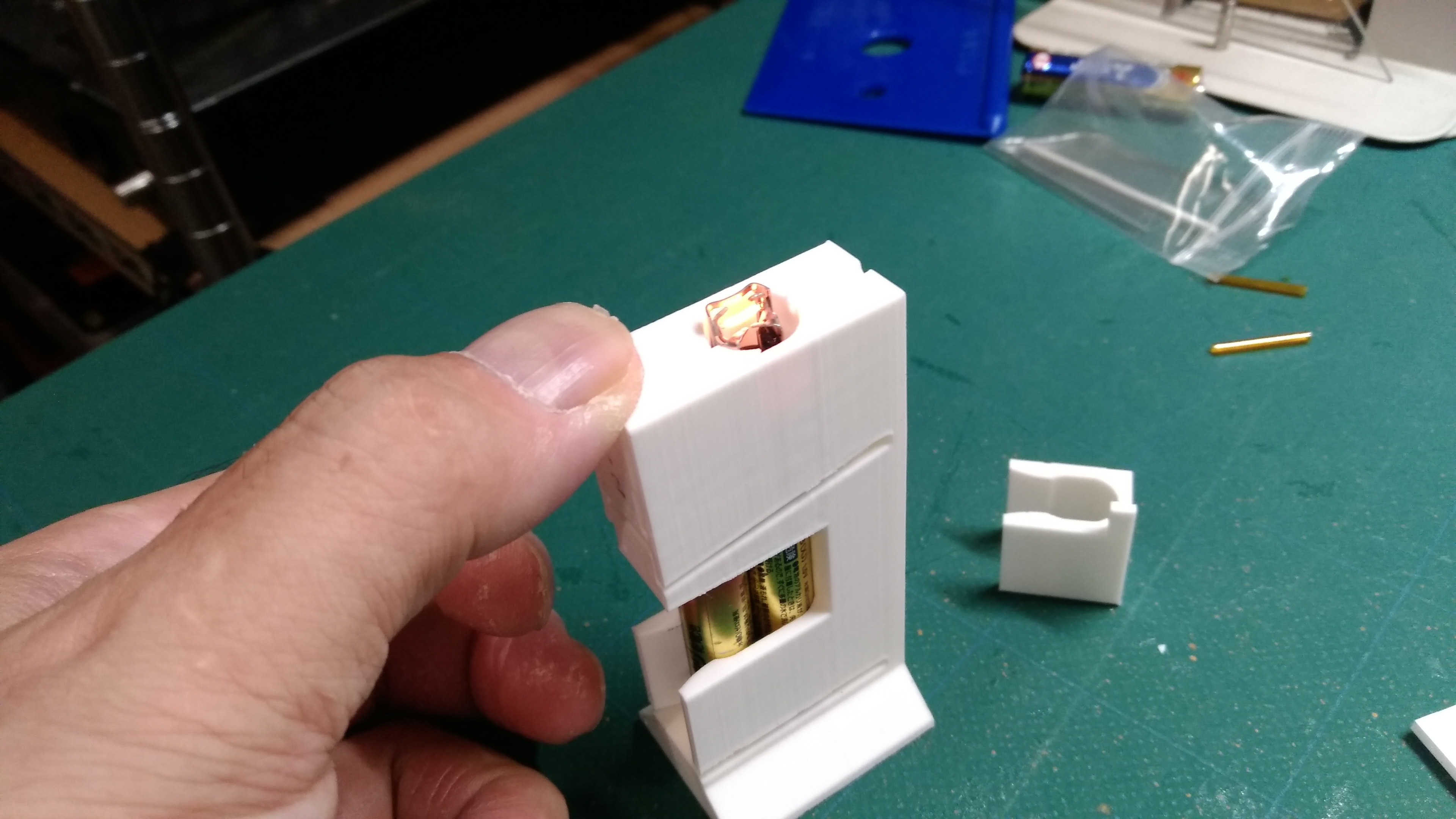

- スイッチが入っているかどうかわかるようLEDをつける

- フィラメント溶着以外は転倒やひっかかりなどで不用意にスイッチが入らないようにする

- 火傷しない温度に下がってから電源オフになるようにする

- 特殊で複雑な部品は避け、ネットで購入できるパーツで構成する(できるだけ簡単にする)

- ヒーターの熱でケースが溶けないようにFanを装備する、溶着後の冷却を兼ねる

- 材料 13種

- 小型バイメタルスイッチ

- マイクロスイッチ

- 抵抗(LED用)

- LED

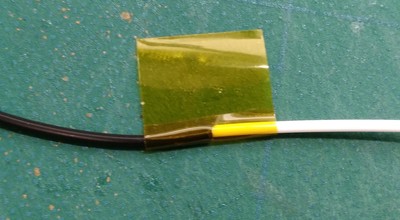

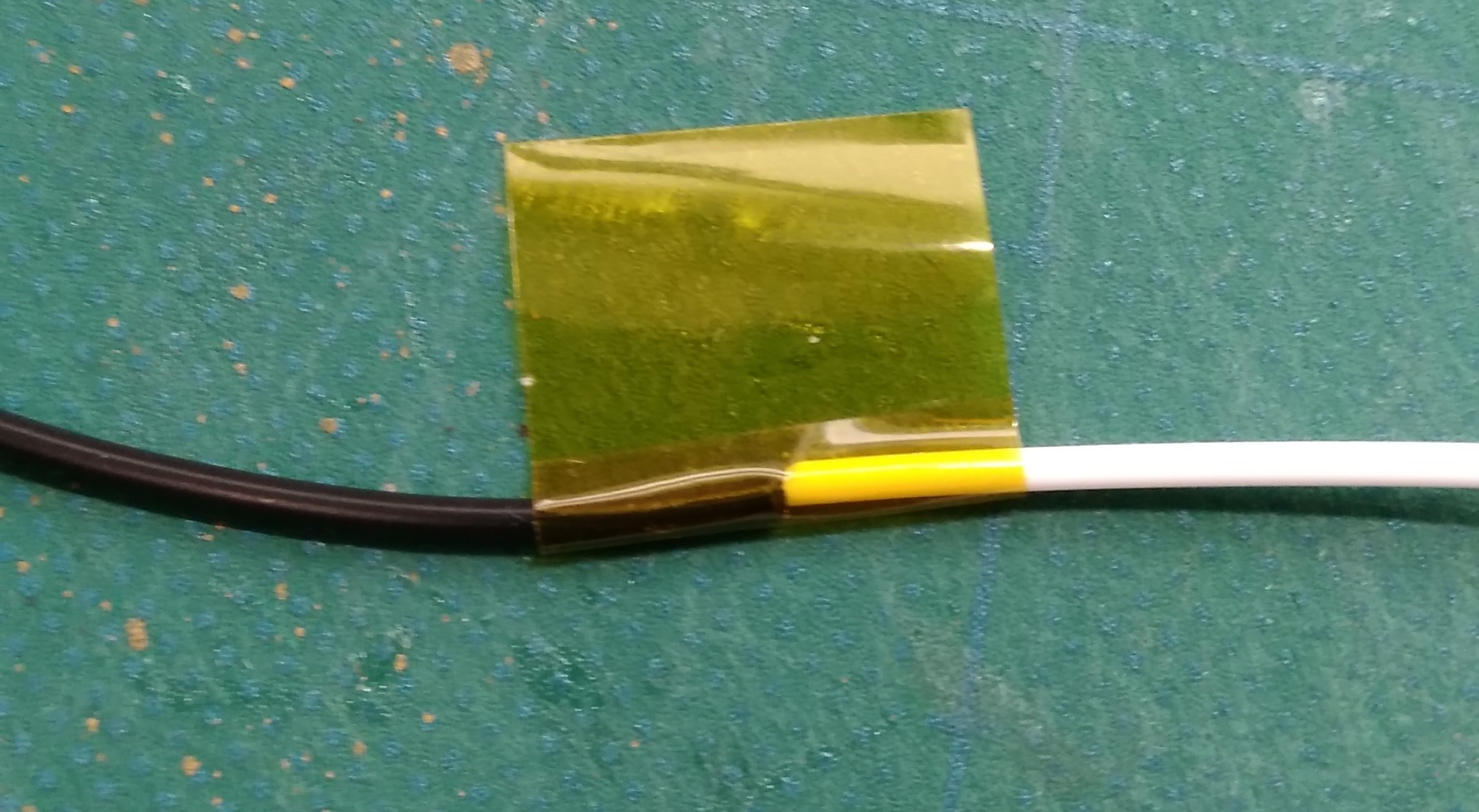

- ヒシチューブ

- 3Dプリンター用ヒートブロック

- 3Dプリンター用12v40wヒーター

- 電源12v:PC用電源、またはACアダプター5A以上など

- M3 ビス

- ハンダ

- 電線

- コネクター(本体-ACアダプター用)

- 50mmFan

- ポリイミドテープ

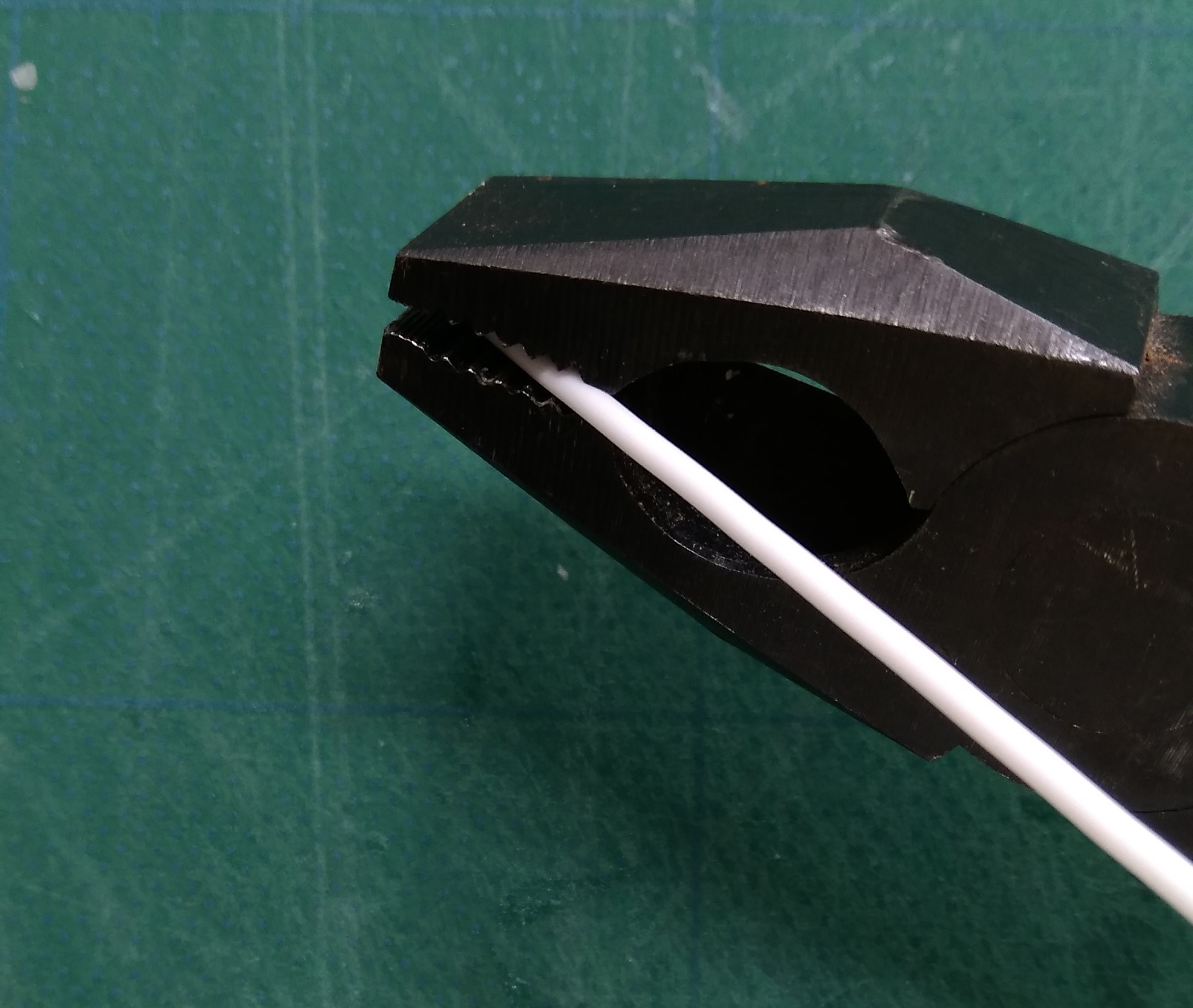

道具 9種- ラジオペンチ

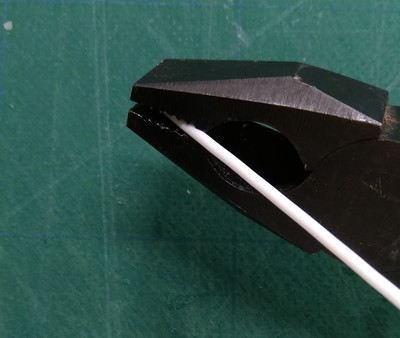

- ニッパー

- はんだごて

- ドライバー

- カッター

- テスター

- ドリル刃

- ドリル

- 金属ヤスリ

- 小型バイメタルスイッチ

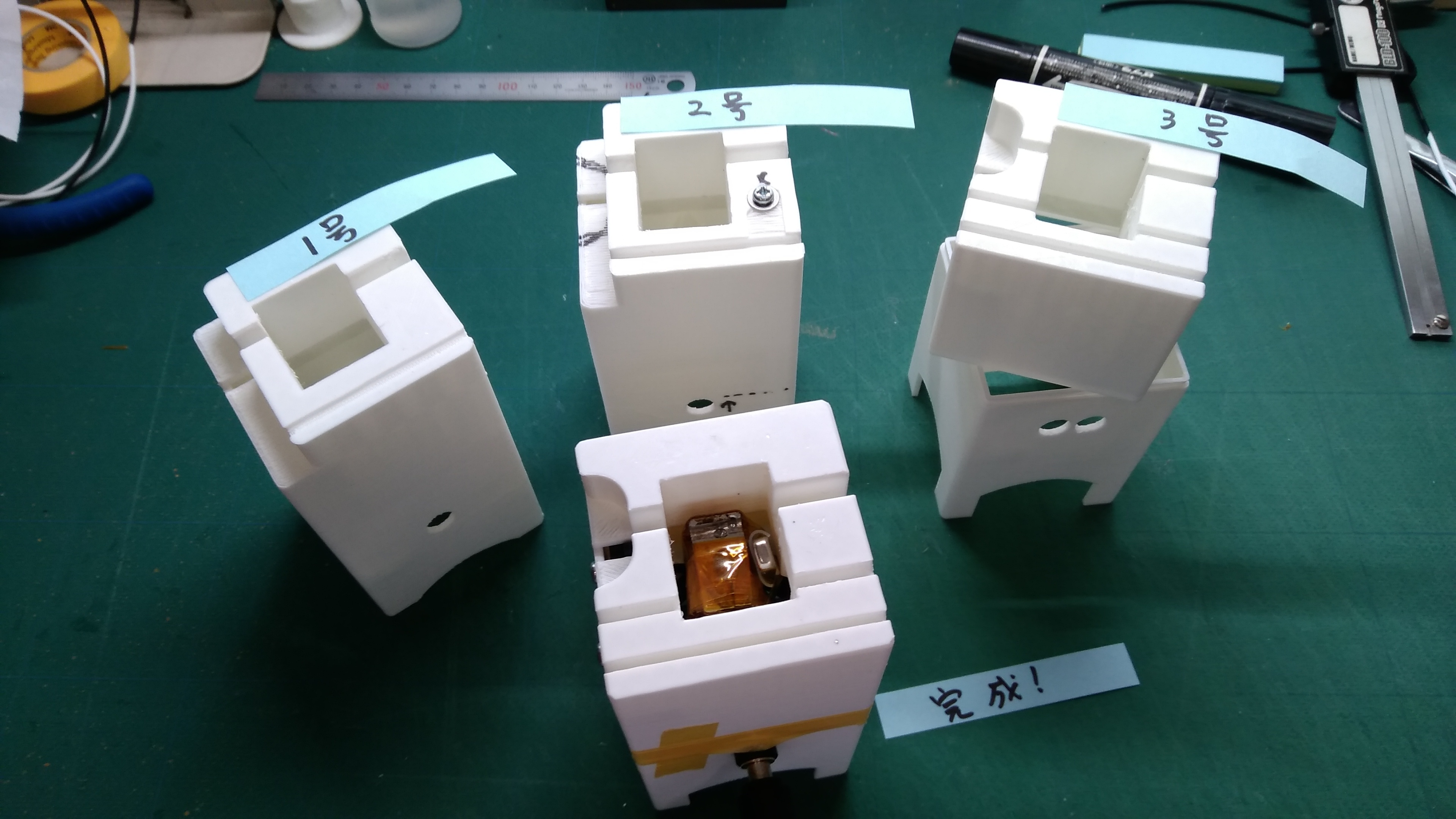

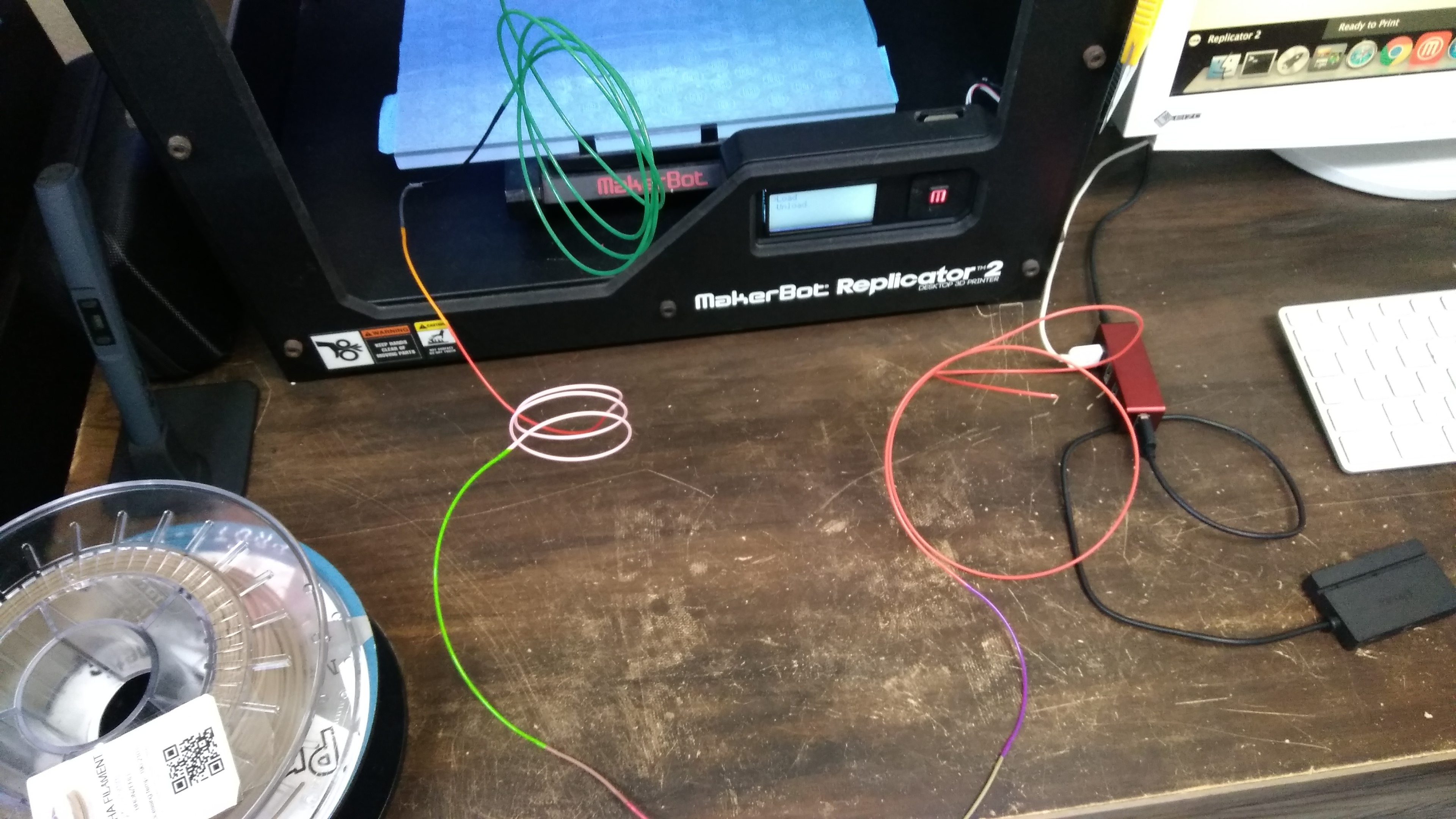

- ファブラボFLAT仙台さんにて他の3Dプリンターでも使えるかテスト協力をお願いする

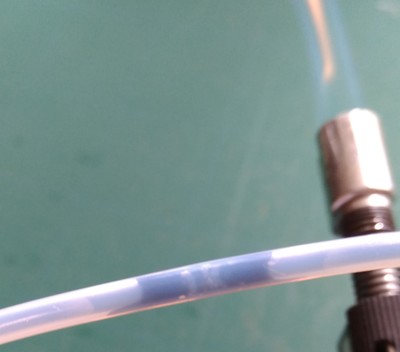

Replicator2で接合済みフィラメントを使用してみるがエクストルーダー入り口でひっかかり押し出しされない。おそらくフィラメント入り口が1.75㎜に近く溶着部の直径が2㎜では太すぎるのだと思われる。

耐熱性があり、直径が1.8㎜程度で、カッターで切れる筒状のものを探すか作る必要がある。それが無ければヒーターが出来ても意味がなくなる

- 問題解決

- 両手がふさがるので操作が面倒 → スイッチと押さえ作業を1つにした

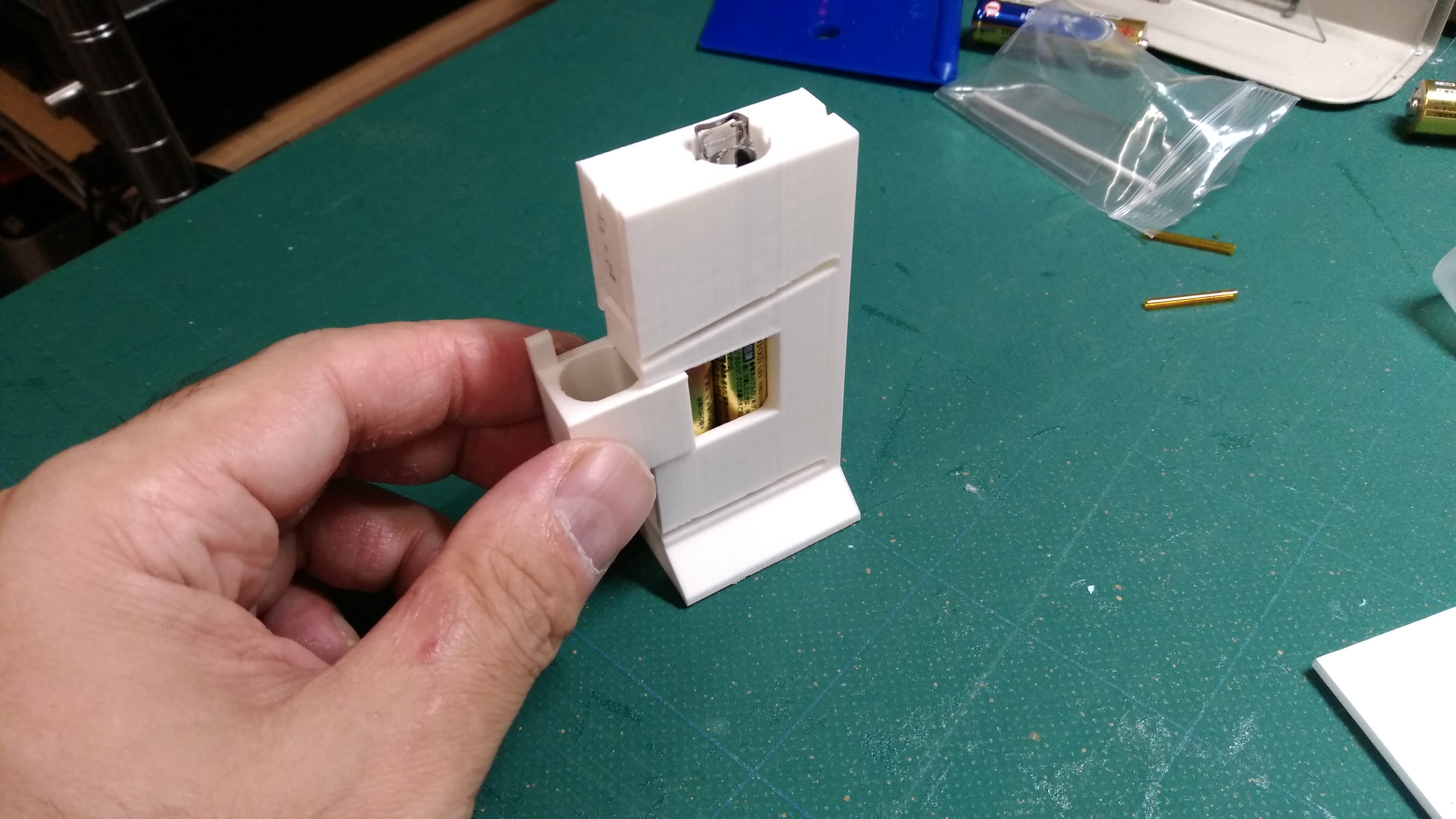

- 作業中不安定 → ケースに入れた事で安定した

- 通電しているかどうか不明 → LED点灯

- スイッチのON・OFFが面倒 → スイッチと押さえ作業を1つにした

- 冷却に時間がかかる → Fanを装備

- 熱源に直接モノや皮膚が触れるので危険 → 熱源をケースで囲う、ポリイミドテープで断熱、バイメタルで冷えるまでFanをまわしつづける

残っている問題- 無くなったと思う

新しい問題- 部品が多い(入手が面倒なものもある)

- 道具も必要

- 費用と手間がかかる

- フィラメントの接合部の直径を1.75㎜に近づける(優先課題)

- フィラメント成型のための素材を探す(優先課題)

- 両手がふさがるので操作が面倒 → スイッチと押さえ作業を1つにした

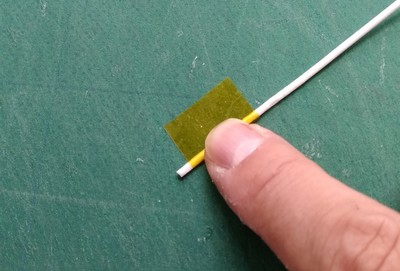

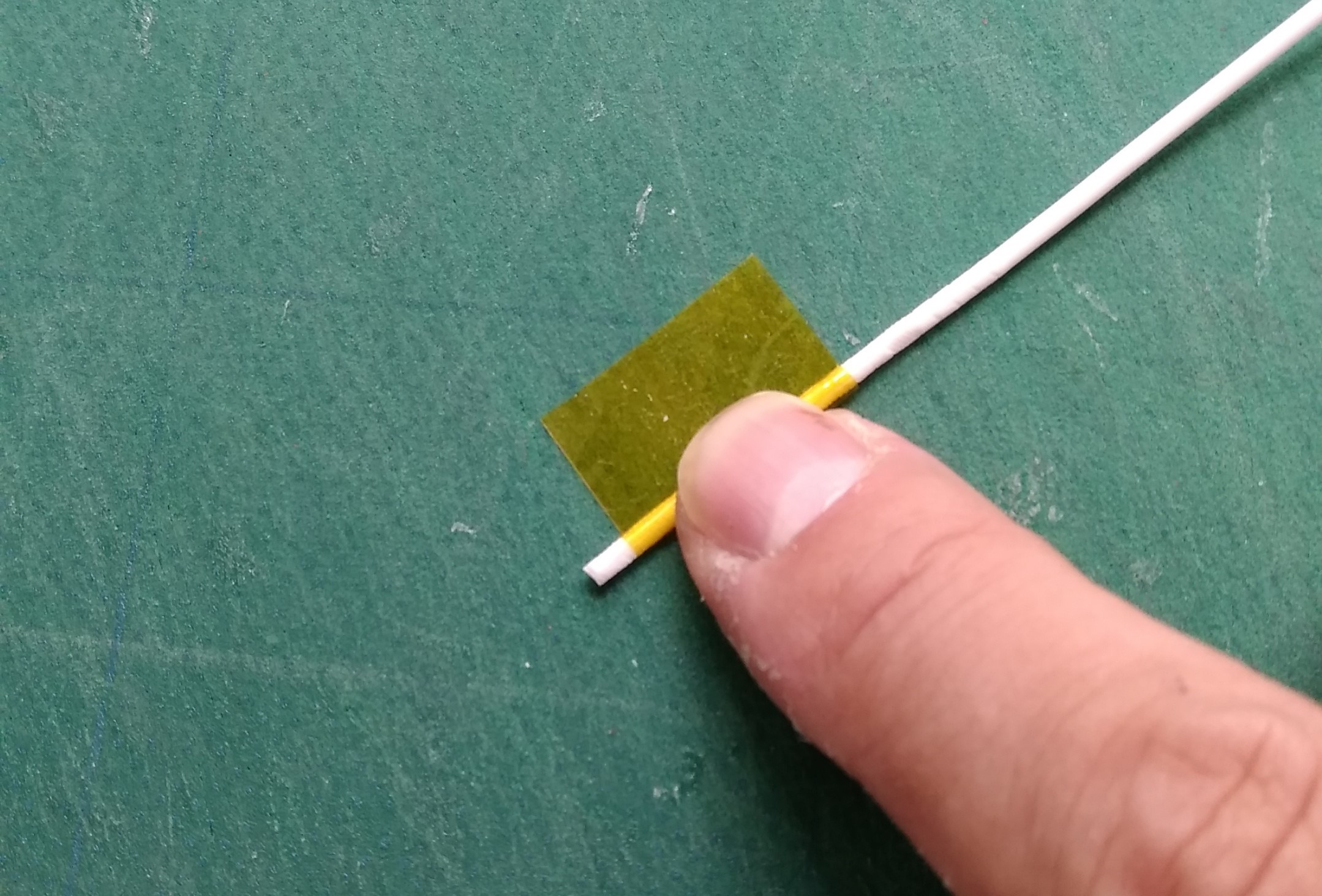

- フィラメントの接合部を成型するための新たな型がなければ話にならないので色々探しまくる。

- テフロンチューブ案 内径1.75㎜~1.8㎜はなかなか見つからない

- 放電加工で金属ブロックの加工案 相談したが、結構高価で、またペンチのように挟む機構も考えなければならない、加熱との連携も結構面倒くさいし特殊加工になる

- 金属パイプ案 内径のちょうど良いパイプが無い、接合した後片方は3Dプリンターもう片方はフィラメントリールなので残ったパイプを除去できない

しかたないので下記の条件で素材から探す- 200℃くらいの熱に耐えられる事

- カッターで切れる事

- 安い事

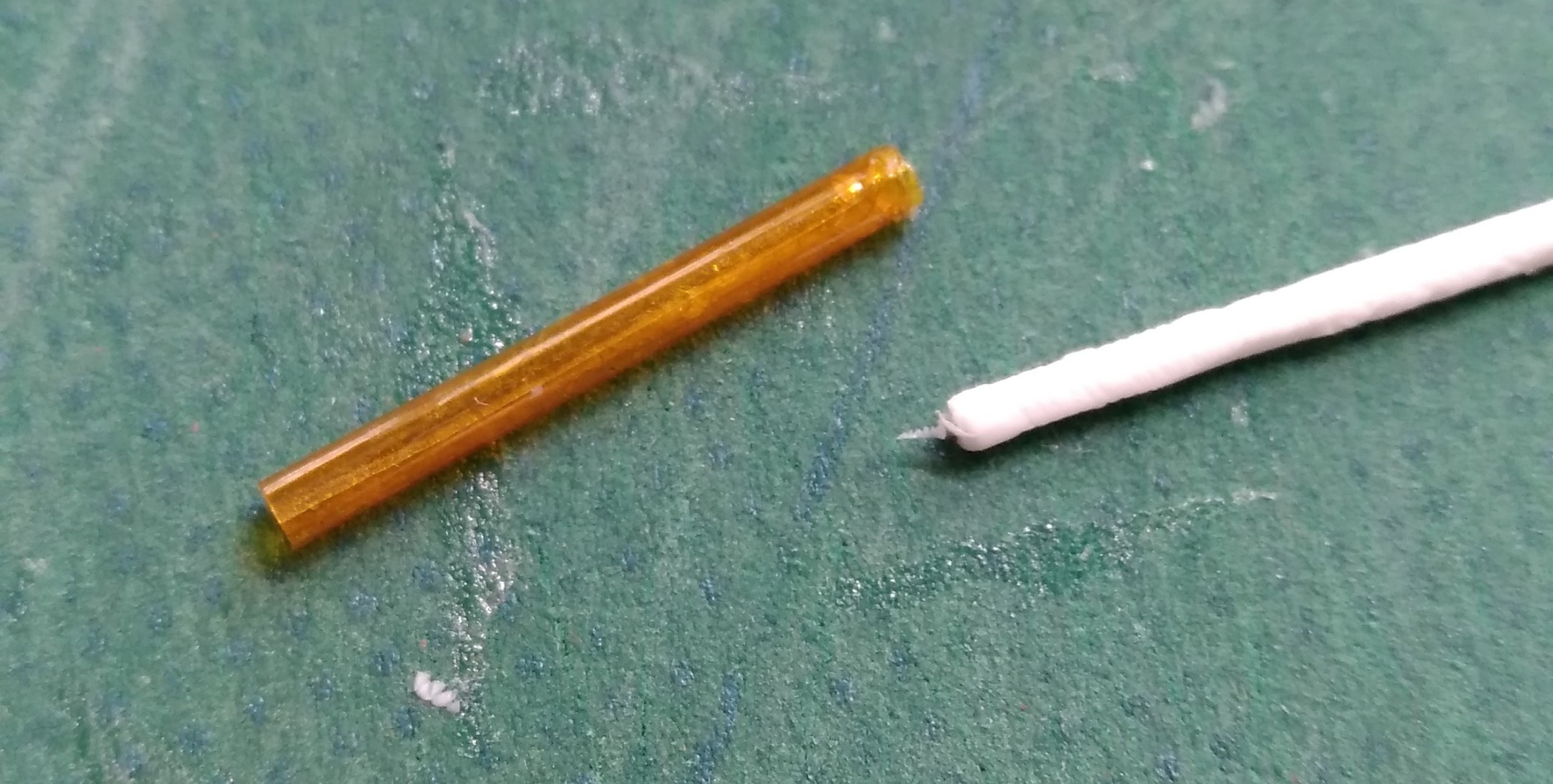

見つけた!

ポリイミド!だが、筒になったものが無い

- テフロンチューブ案 内径1.75㎜~1.8㎜はなかなか見つからない

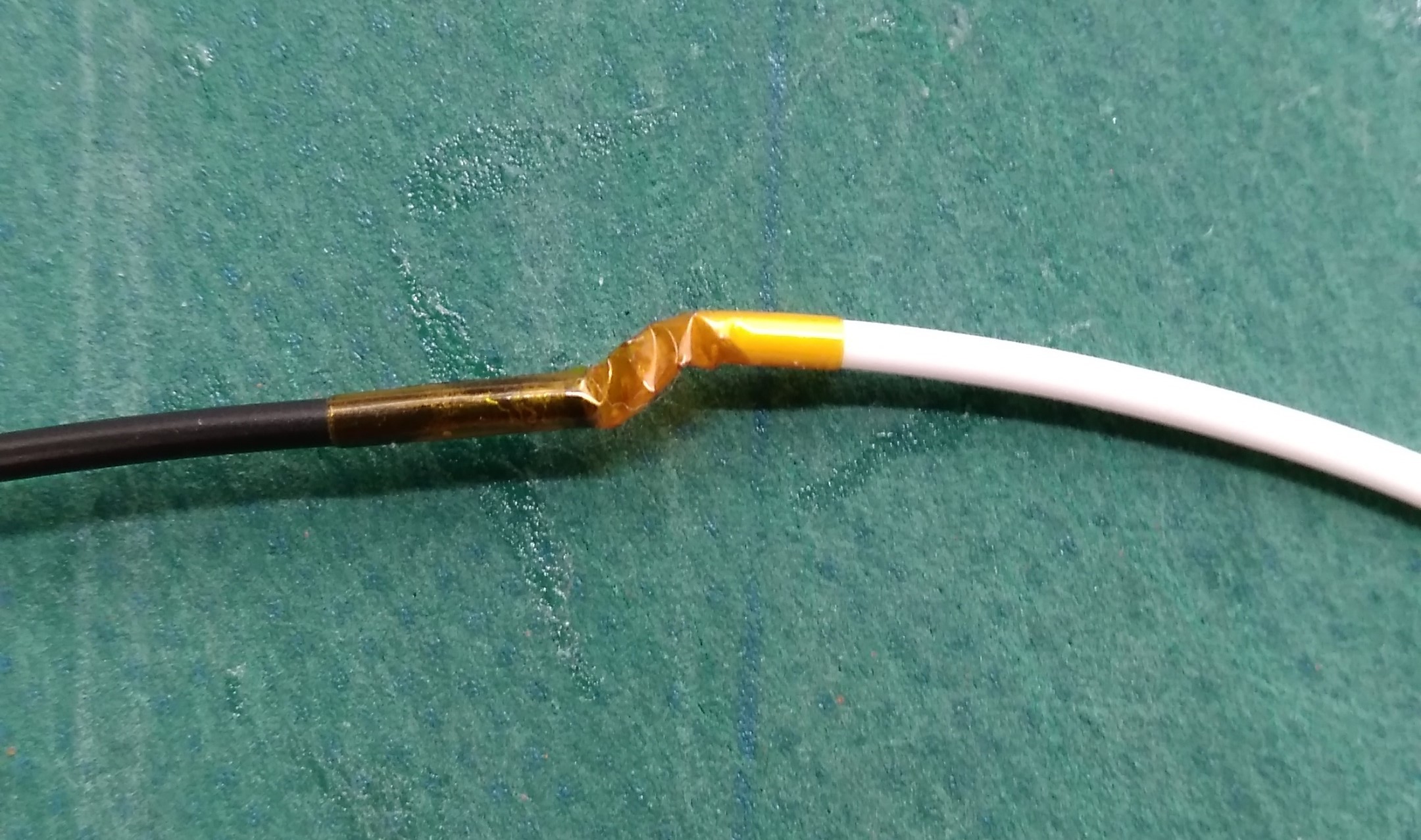

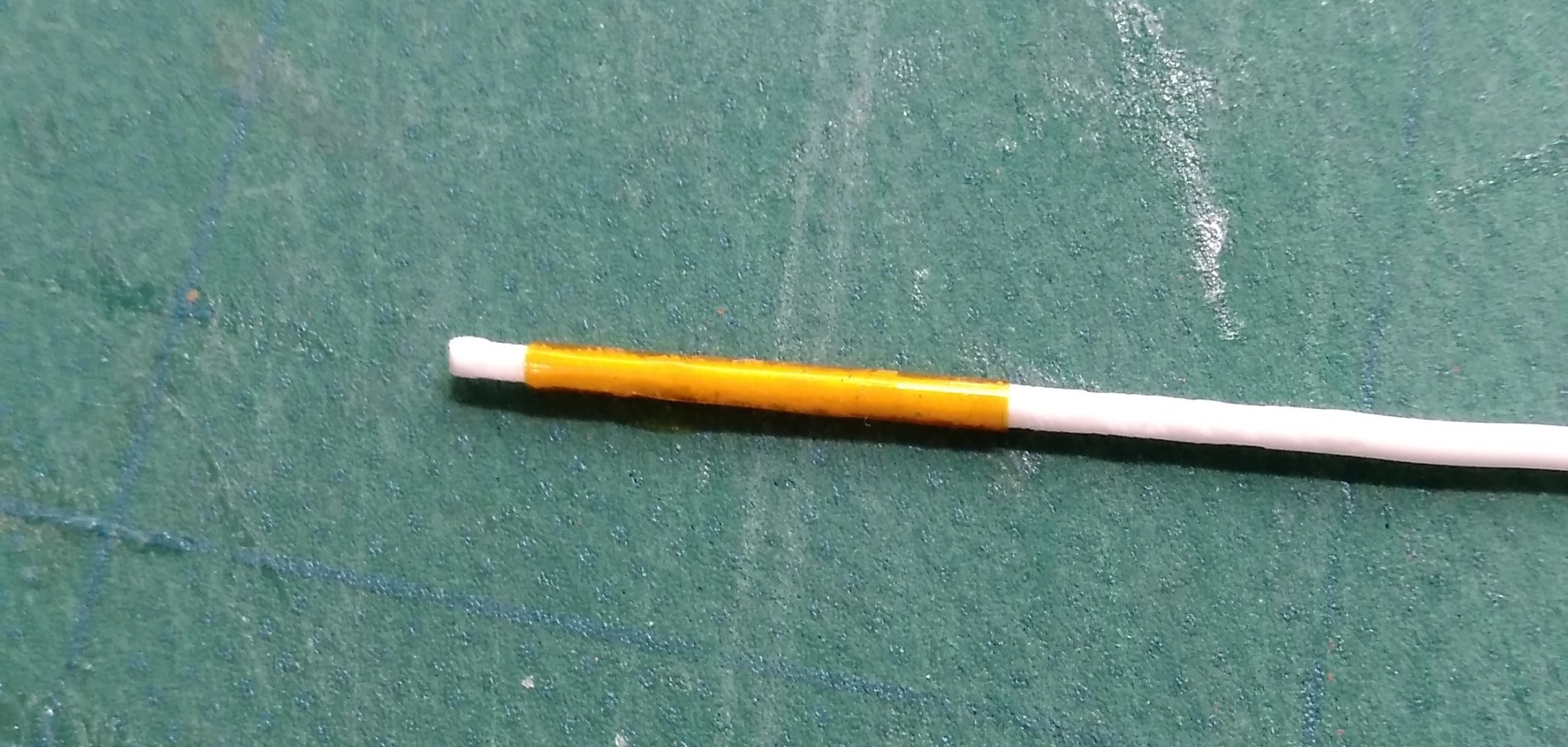

- フィラメント接合部の誤差を0.1㎜程度におさえつつ繋げる方法が確立した

多分これが最も安くできる方法

新たな大問題

接合のためのに考えた大袈裟なヒーターも不要になってしまった

良かった事

テフロンチューブは厚いので熱量が必要だったが、ポリイミドテープは薄いので少ない熱で溶着できる事がわかった

結果としてヒーターが無くても、ライターでもハンダごてでも溶着できるようになった- 問題解決

- 部品が多い(入手が面倒なものもある) → 解決(大袈裟なヒーター不要)

- 道具も必要 → 解決 カッターとハンダごて

- 費用と手間がかかる → 解決 簡単にできる

- フィラメントの接合部の直径を1.75㎜に近づける → 解決(動画)

未解決の問題- 無し

新たな問題(大問題!!!)- 良い事なのだがヒーターを作らなくても良くなってしまった!!!!

- 部品が多い(入手が面倒なものもある) → 解決(大袈裟なヒーター不要)

- 最大の目標が不要になり悔しいので意地でヒーターを作る事にした

こじつけると、ライターやハンダごてでは安全性や使い勝手に不満が残る!

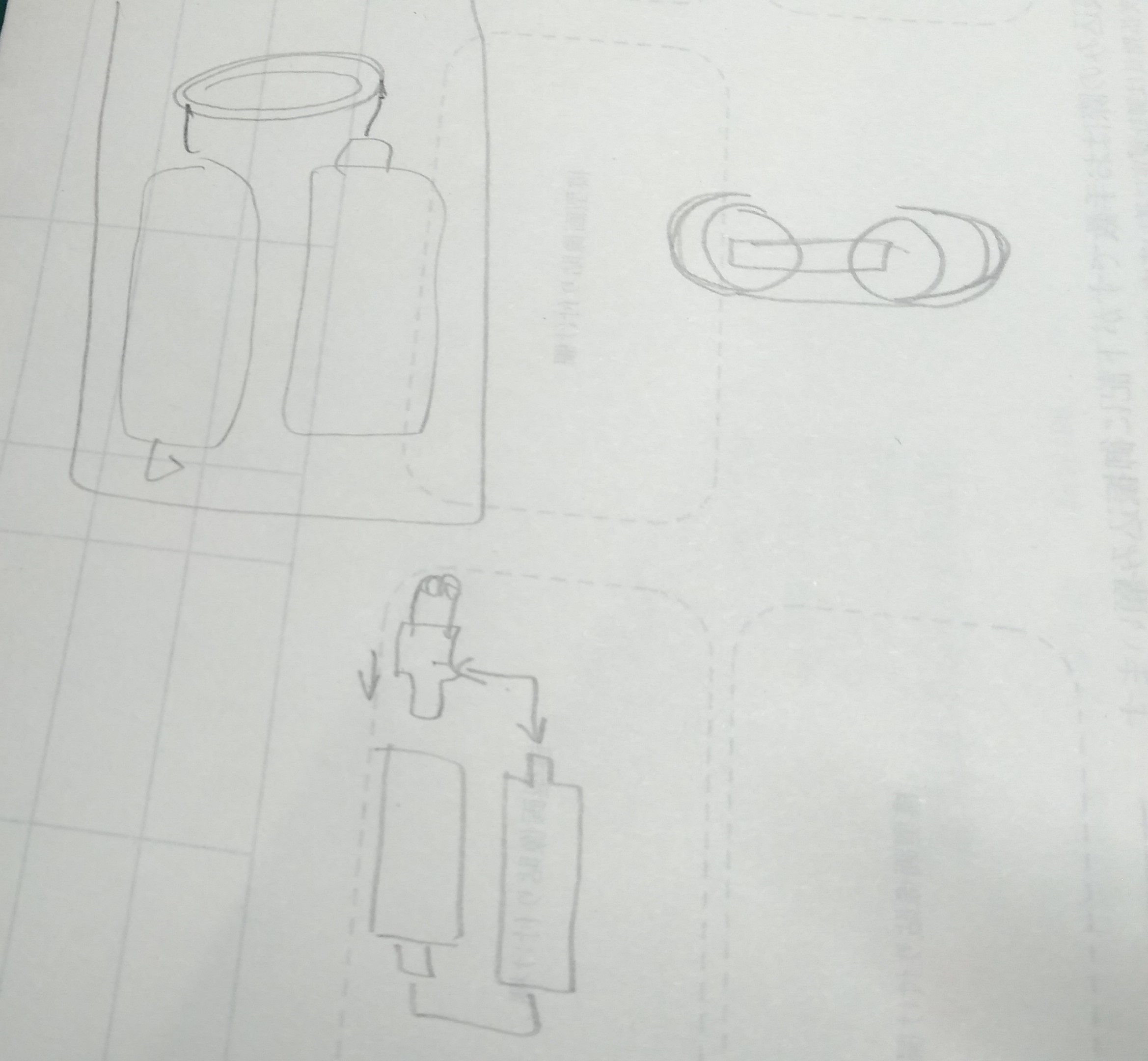

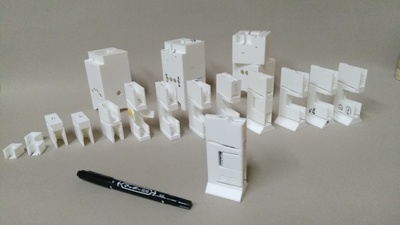

意地なので以前の考えを捨てゼロから考える事にしたポリイミドパイプの作り方が確立した事で熱源が小さくて済むのが大きな違いとなる

思い切って新たに考えてスケッチする- 安全である事

- できるだけ小さい事

- 材料・道具の種類・数量が少ない事

- できるだけ入手しやすい部品を使う

- 製作が簡単な事

- 操作が簡単な事

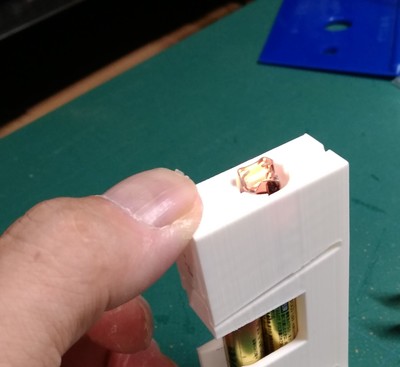

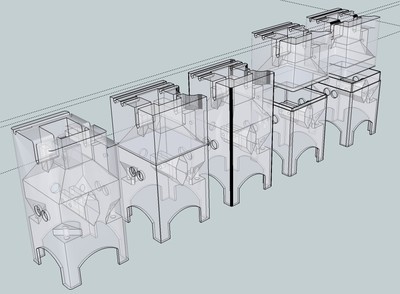

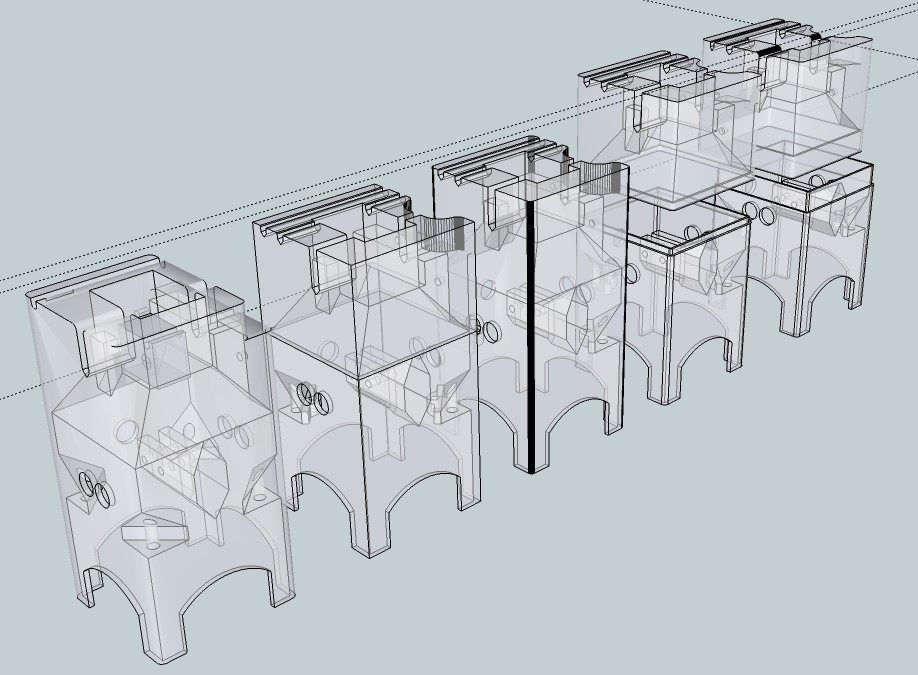

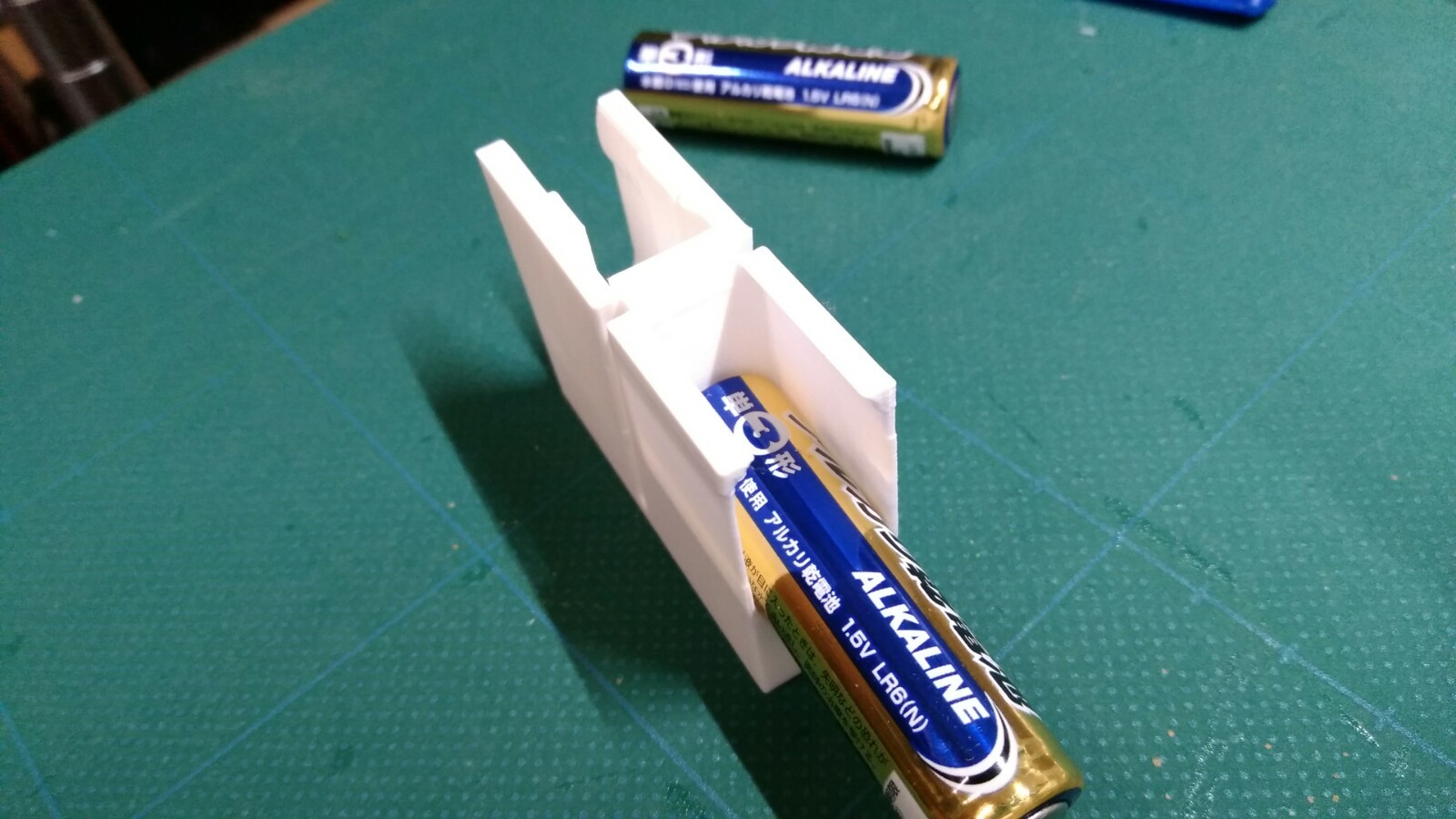

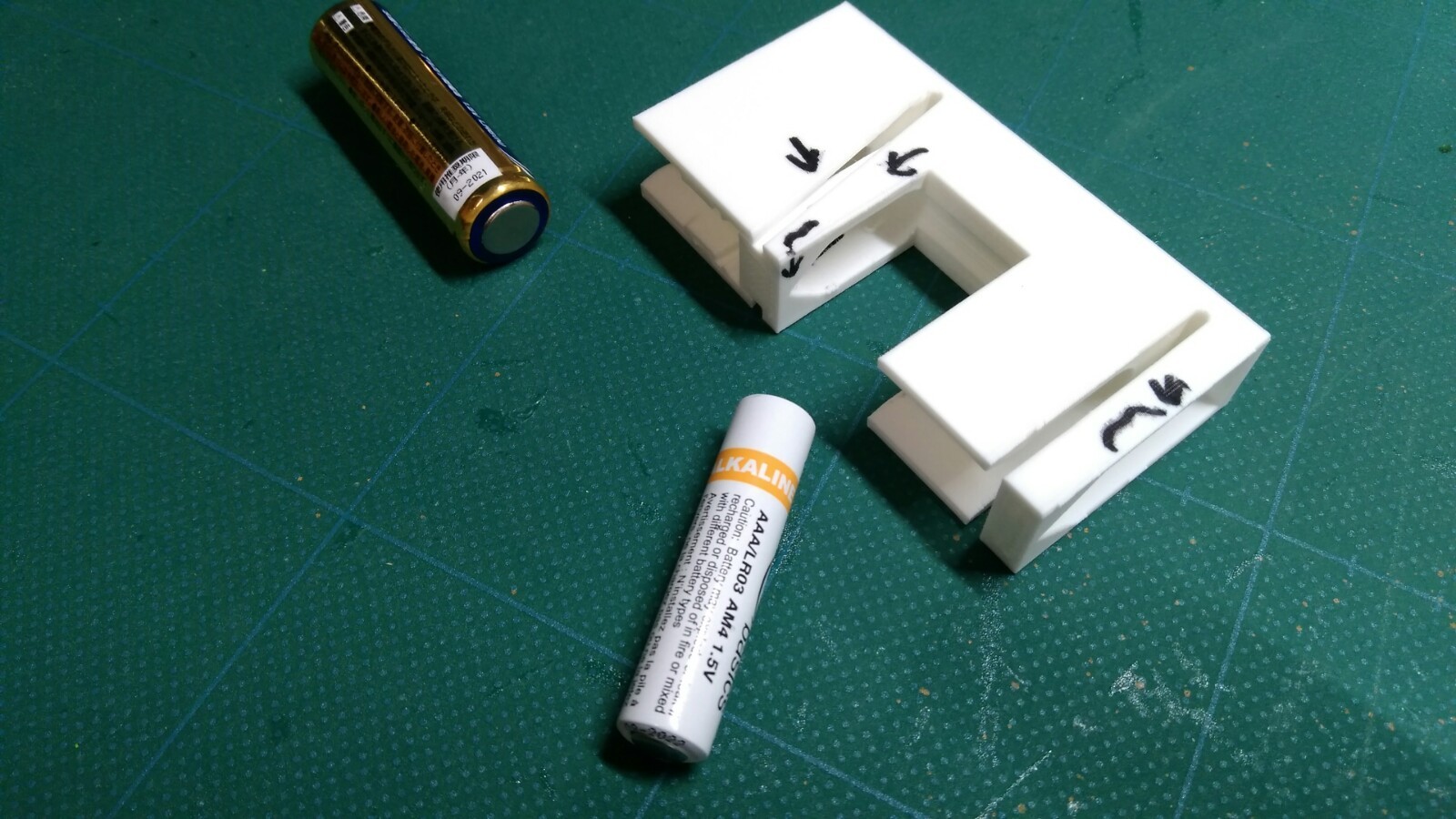

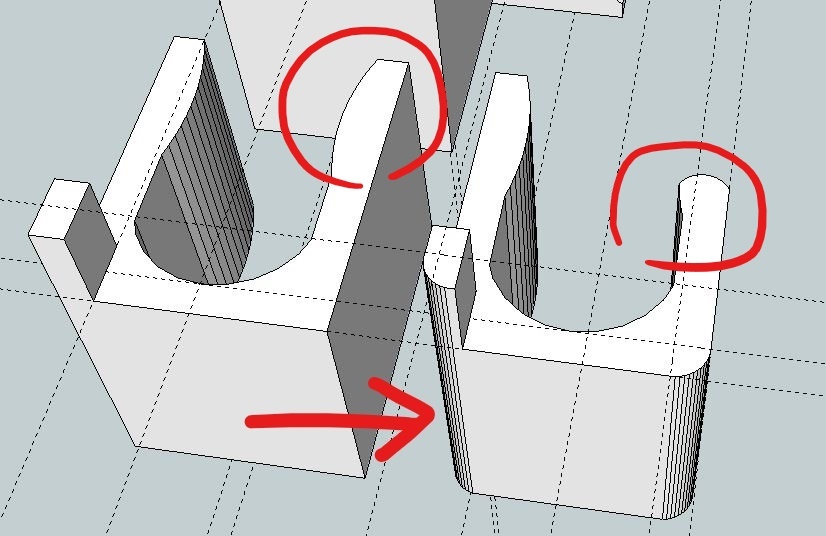

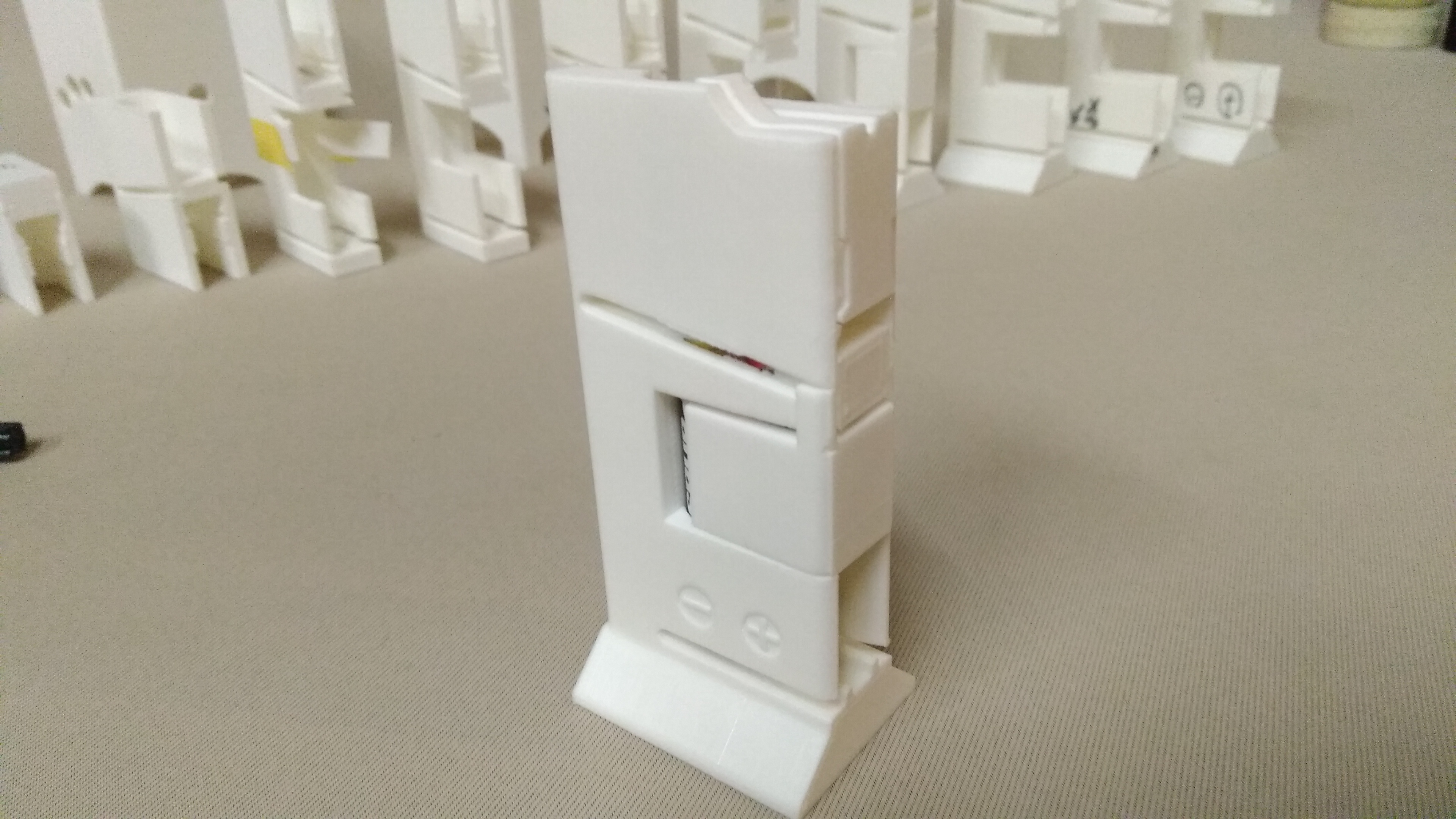

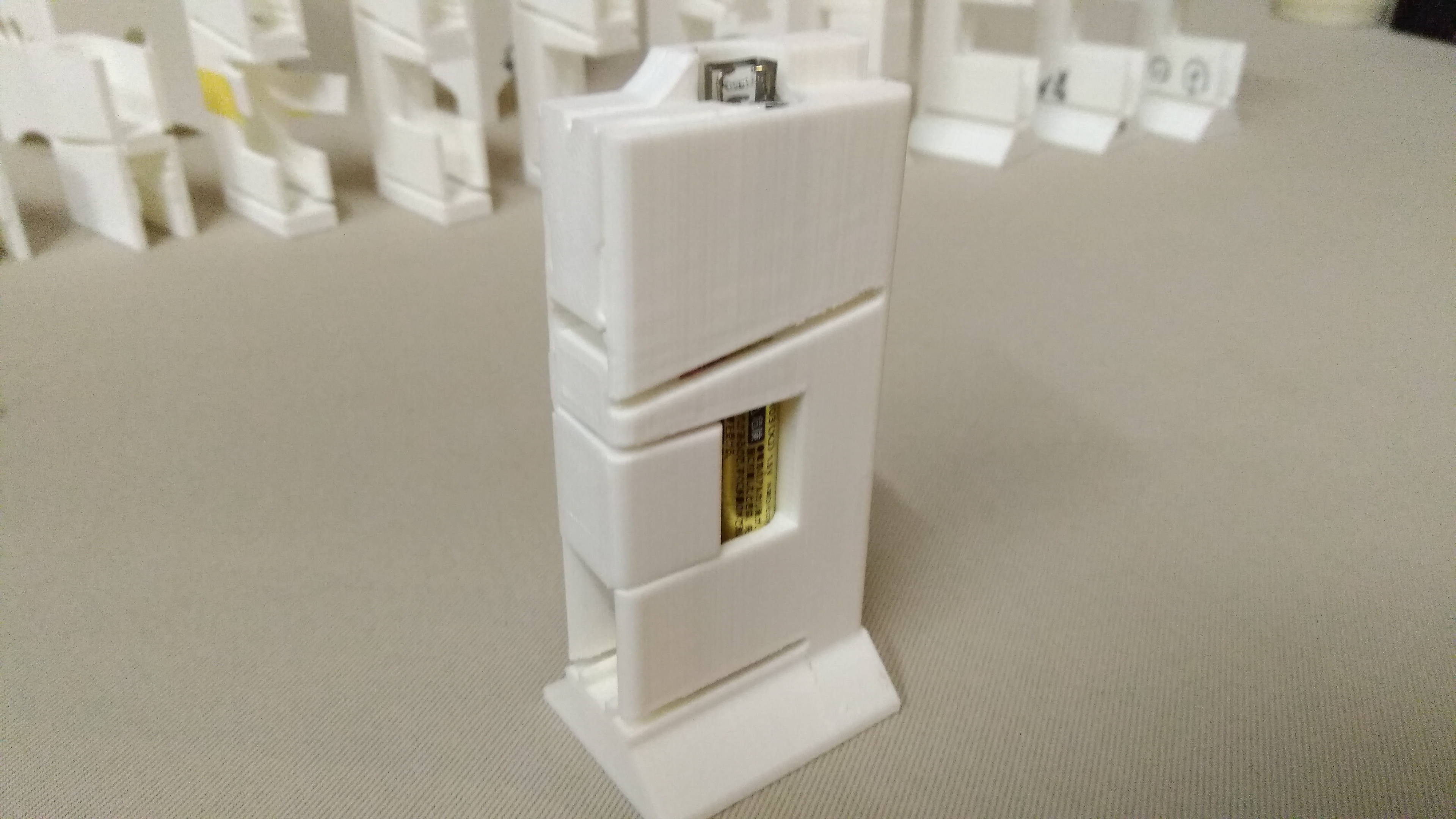

スケッチで考えたもの

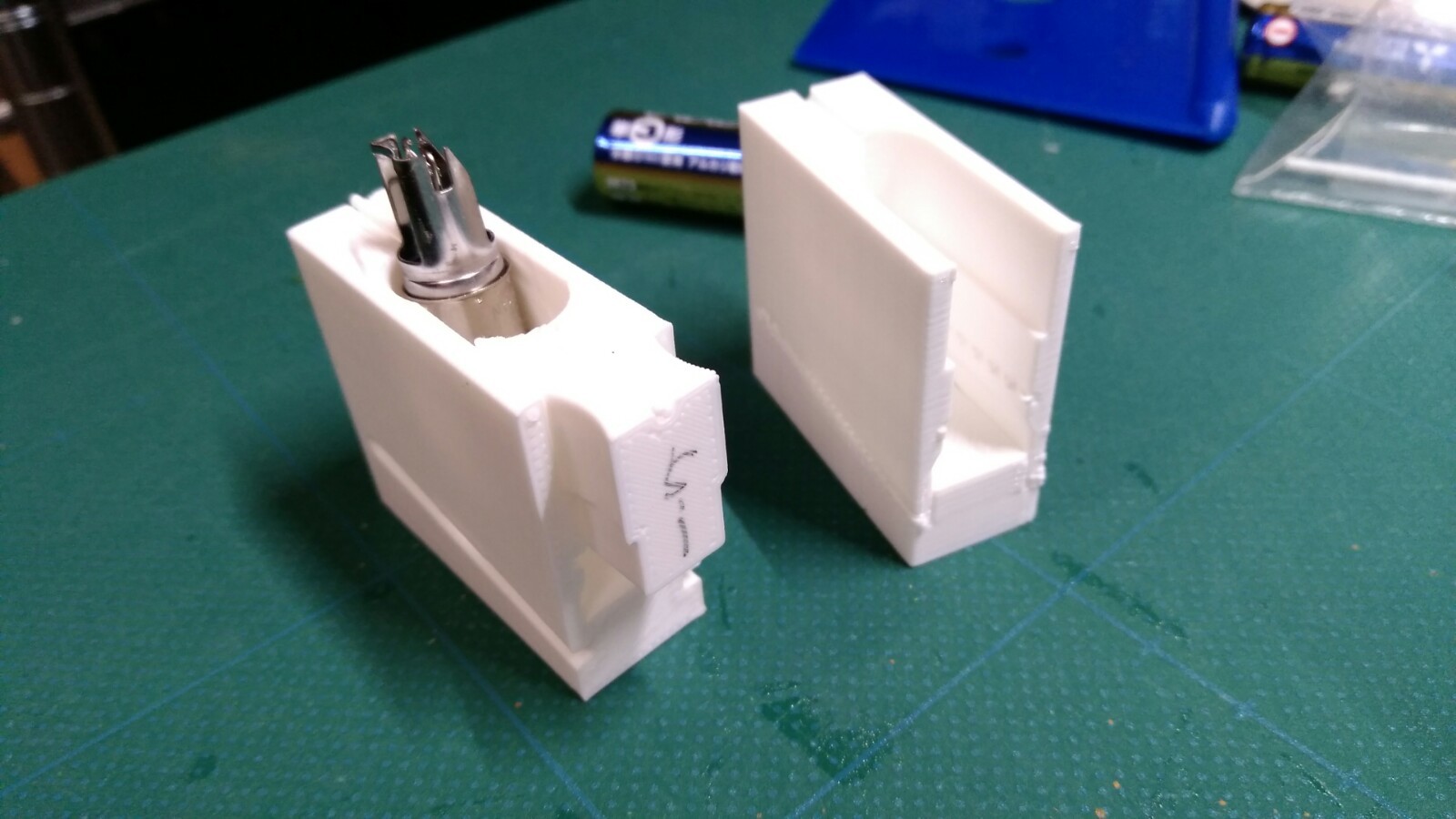

ストーブ用ヒーター・乾電池・電線・(電池の接点に何を使うかは未定で作りながら考える)・スイッチはヒーターと電池を直接接触させるようケースにバネの働きをもたせてスイッチとする

- 乾電池電池2本3v(点火ヒーターに合わせる)ヒーター製作1からの変化

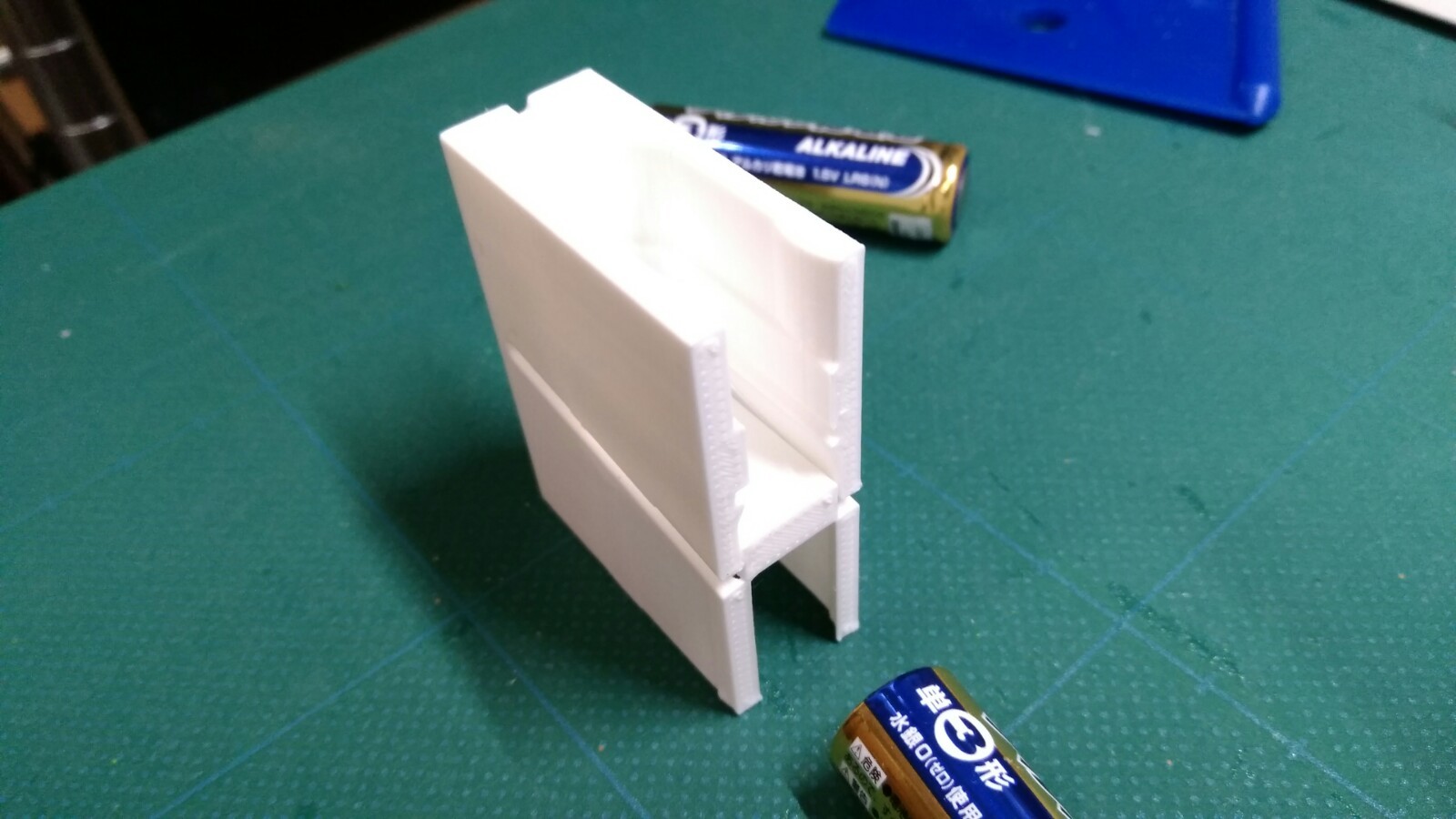

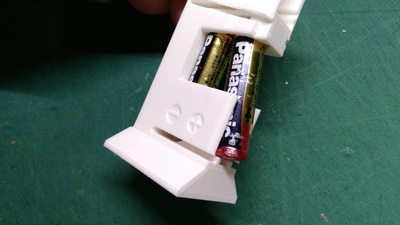

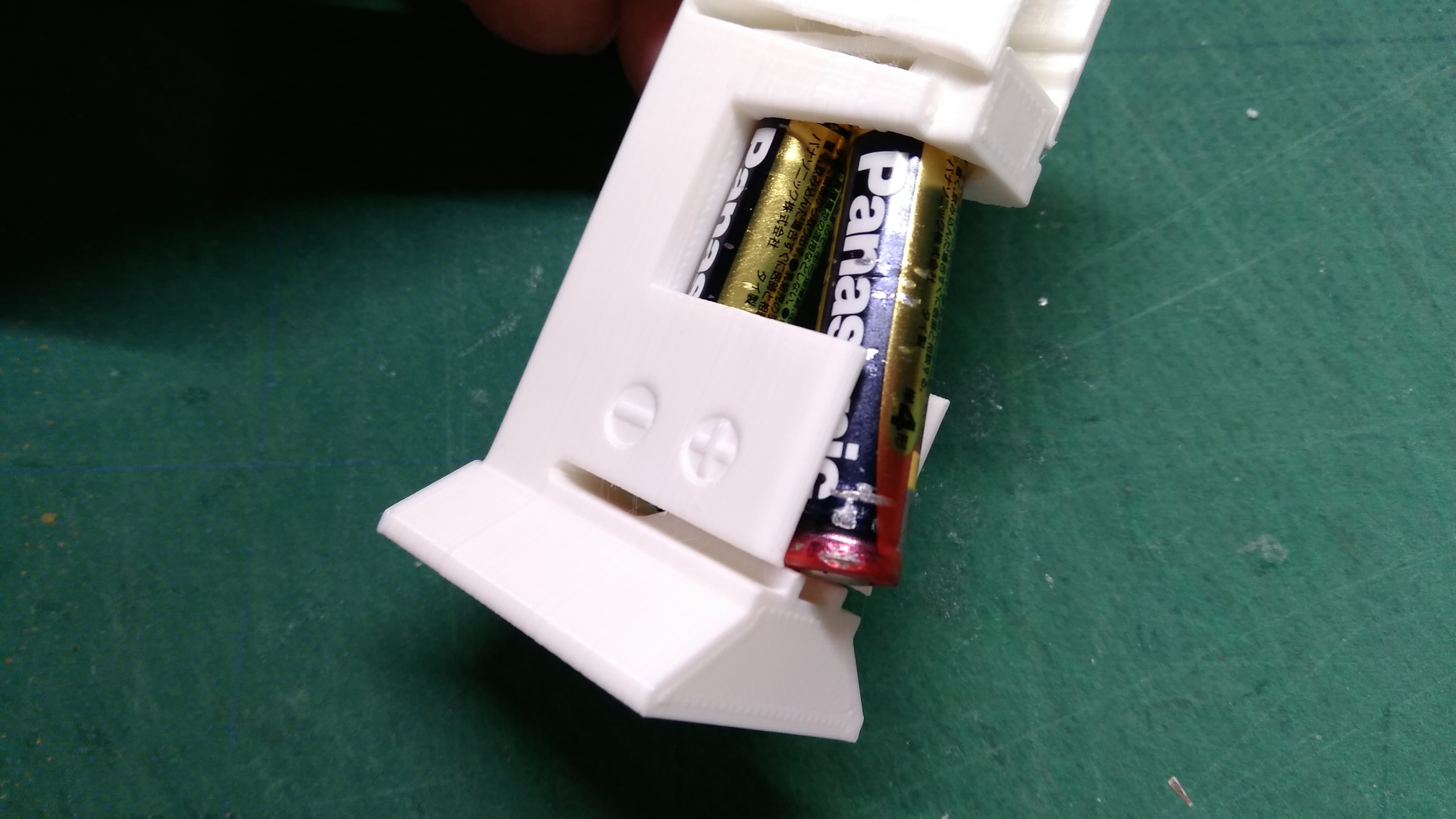

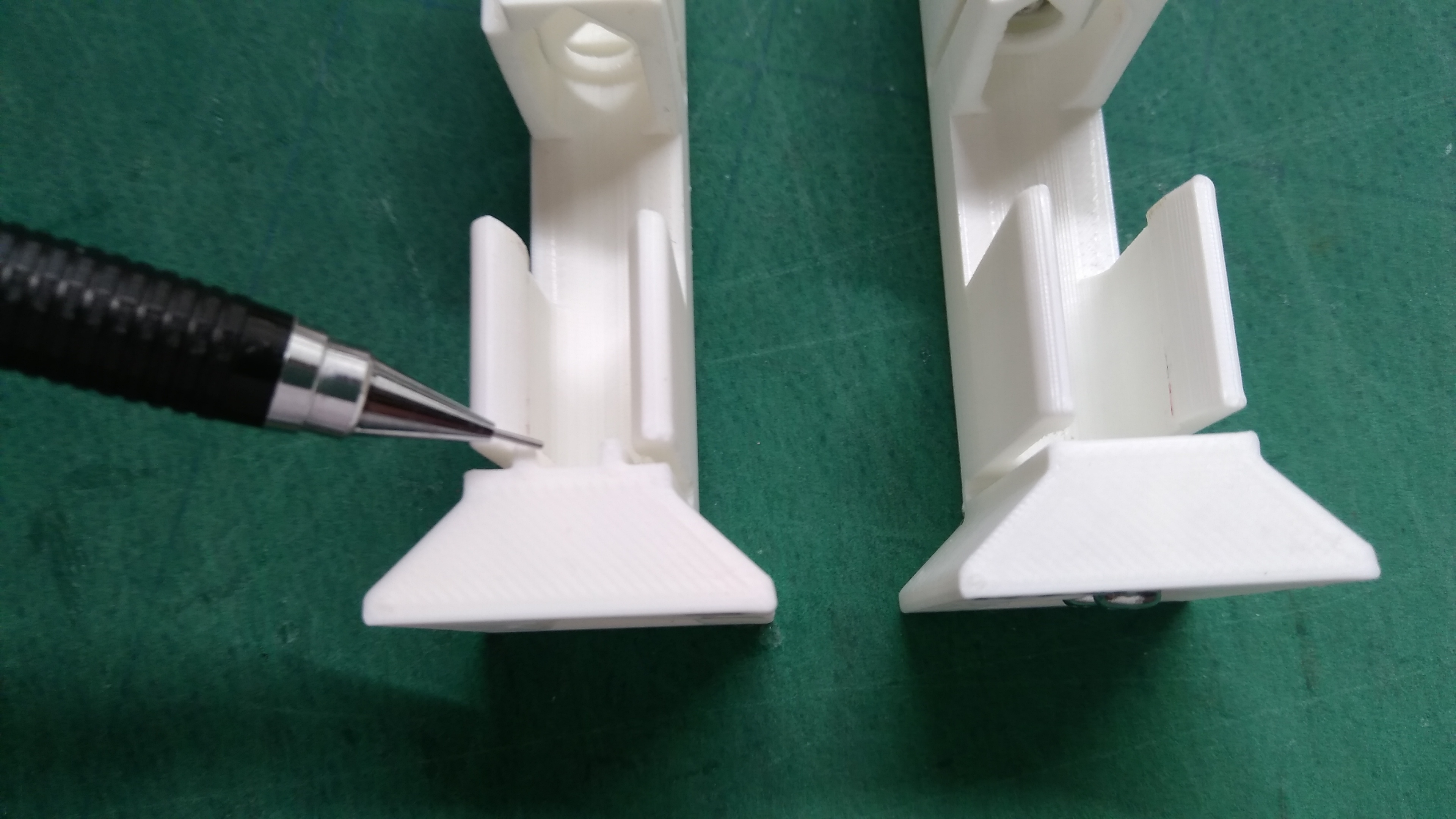

12V-ACアダプター → 乾電池 - 3Dプリントで製作するできるだけパーツ数を少なくできるだけサポートが出ないように

ライターでは作業づらい、点火しながらフィラメントを固定し接合するのが難しい

火力も調整しにくい

- 安全である事

- 部品は

反射式石油ストーブ用点火ヒーター

乾電池

電線

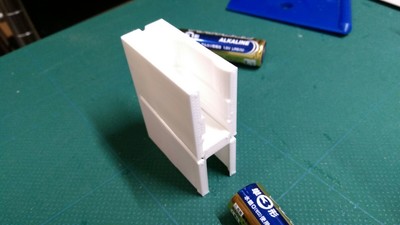

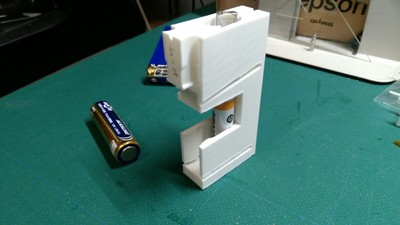

などほぼ決まってしまったので、それらをうまく納める3Dプリンターでのケース製作がメインとなる。

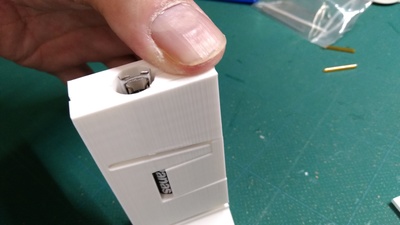

使用したモデリングソフトはヒーター1共にsketchup(スケッチアップ)を使用- 完成したが、安全性に問題あり

安全に使いたいのだが、押しただけで発熱してしまう。

収納時、何かの拍子に上にモノが乗った時何かに引火してしまう可能性がある

使用しない時に発熱しないようストッパーを工夫する事にした

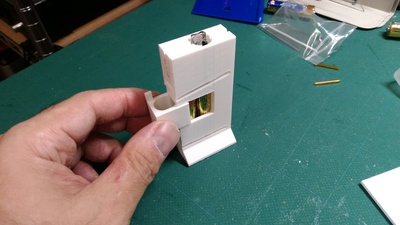

また、本体を薄くしたため台に置いて作業するとた時に不安定さを感じたので足をつける事にした。

単三電池案に戻す事も考えたがモデリングが面倒なのでやめた orz

火傷の可能性についてはヒーター1に比べヒーター面積が小さい、ヒーターブロックが無いので蓄熱が無く瞬時に冷える。そのため接触しても大きな火傷になる可能性は低いと判断した

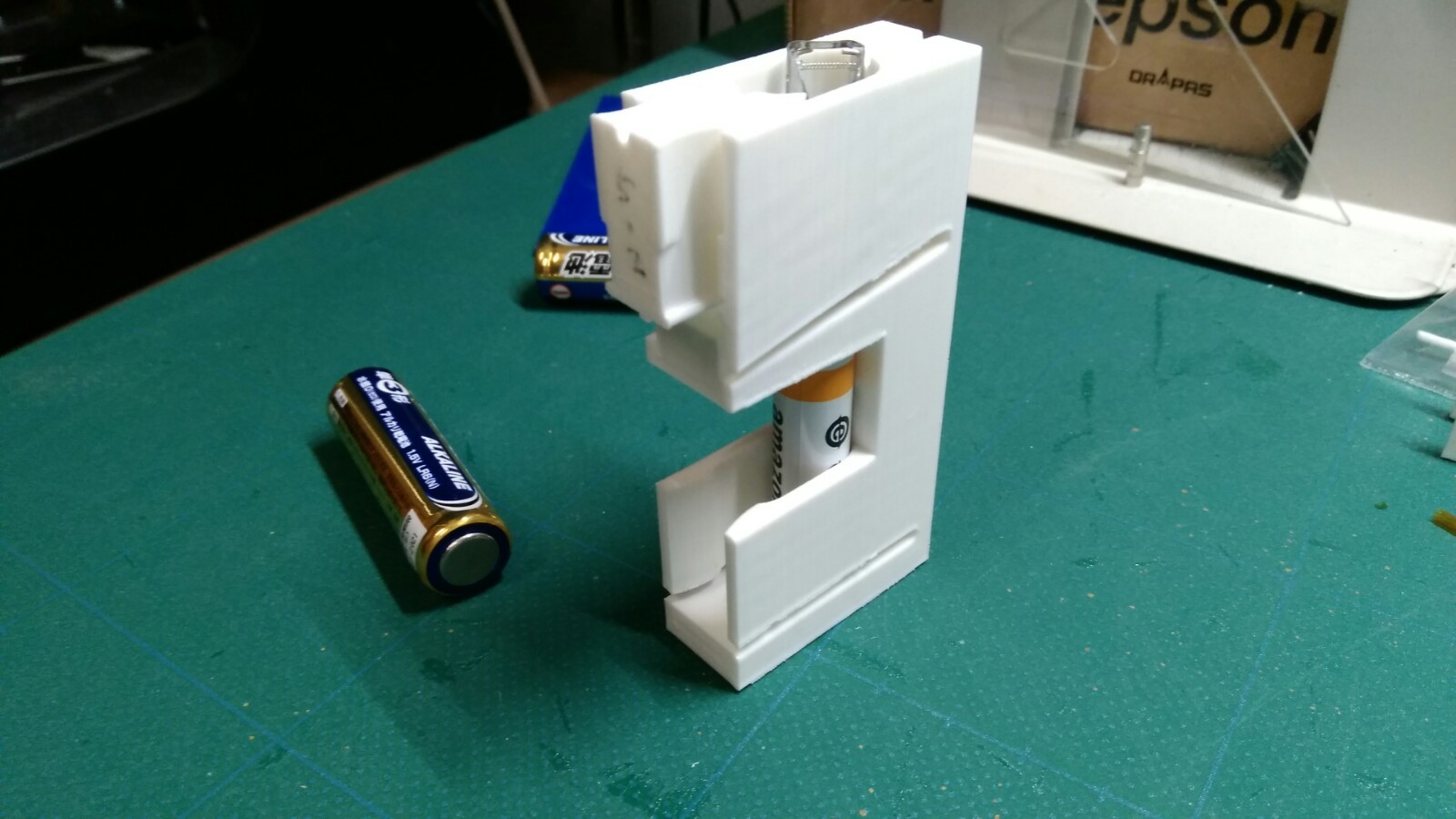

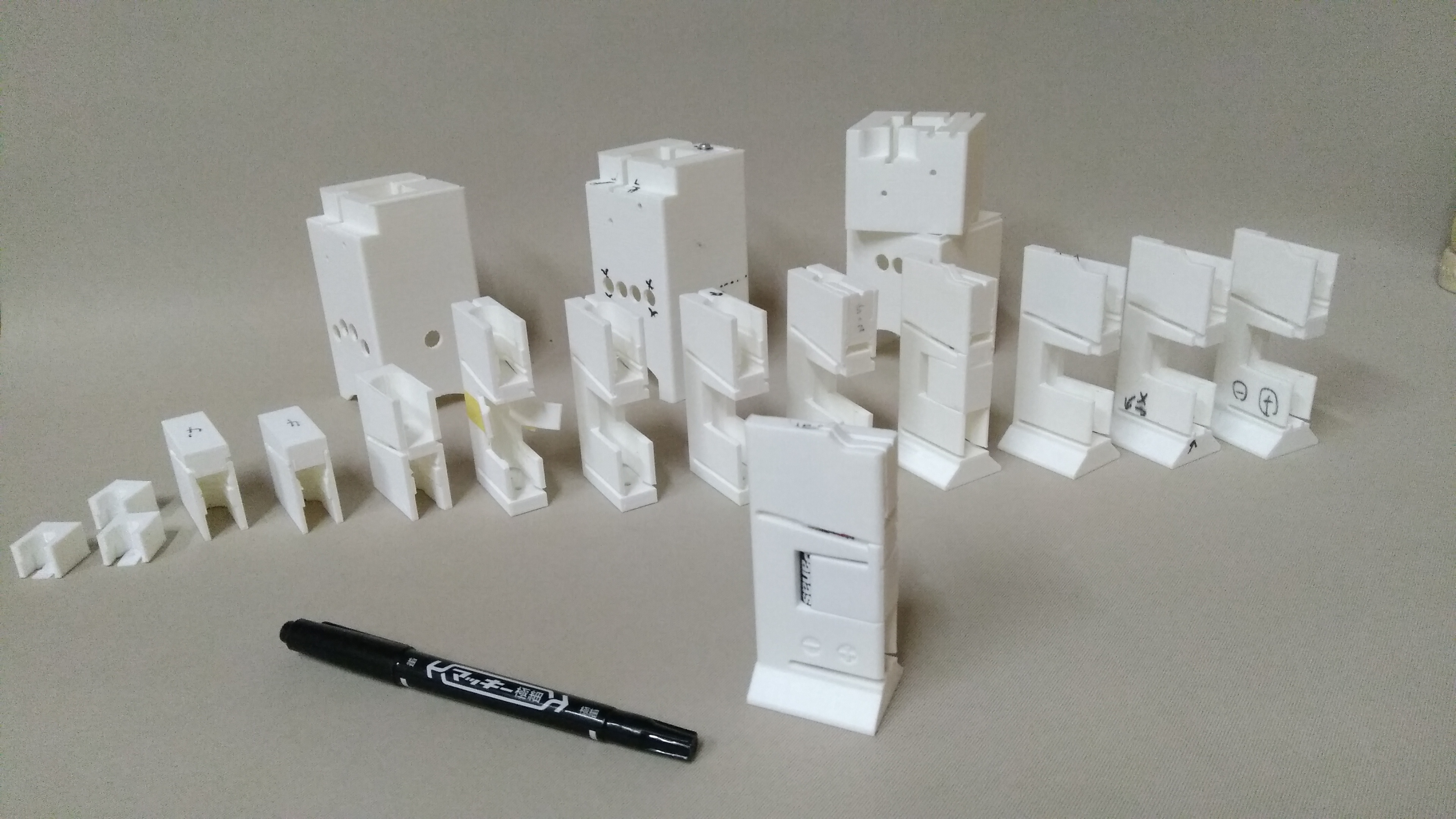

- 安全である事

→ 安全装置を設けた、フラメントを抑え込まないと発熱しない、手を離すとOFFになる - できるだけ小さい事

→手のひらに収まるサイズにしたh80㎜ w40㎜ d15㎜(足部30㎜) - 材料・道具の種類が少ない事(入手しやすい事)

→材料13種から4種へ:ビス2本 錫メッキ銅線または電線50㎜程度 ヒーター×1 単4電池2本

→道具9種から2種へ:ラジオペンチ・プラスドライバー - 製作が簡単な事

→ほぼ組み立てるだけのはめ込みとビスのねじ込みのみ - 使いやすい事

→スイッチのONとフィラメントの固定を指1本でできるようにした

→作業台の上に置いて使えるように足をつけた

- 完成形を放置していたら不満が出てきてしまった

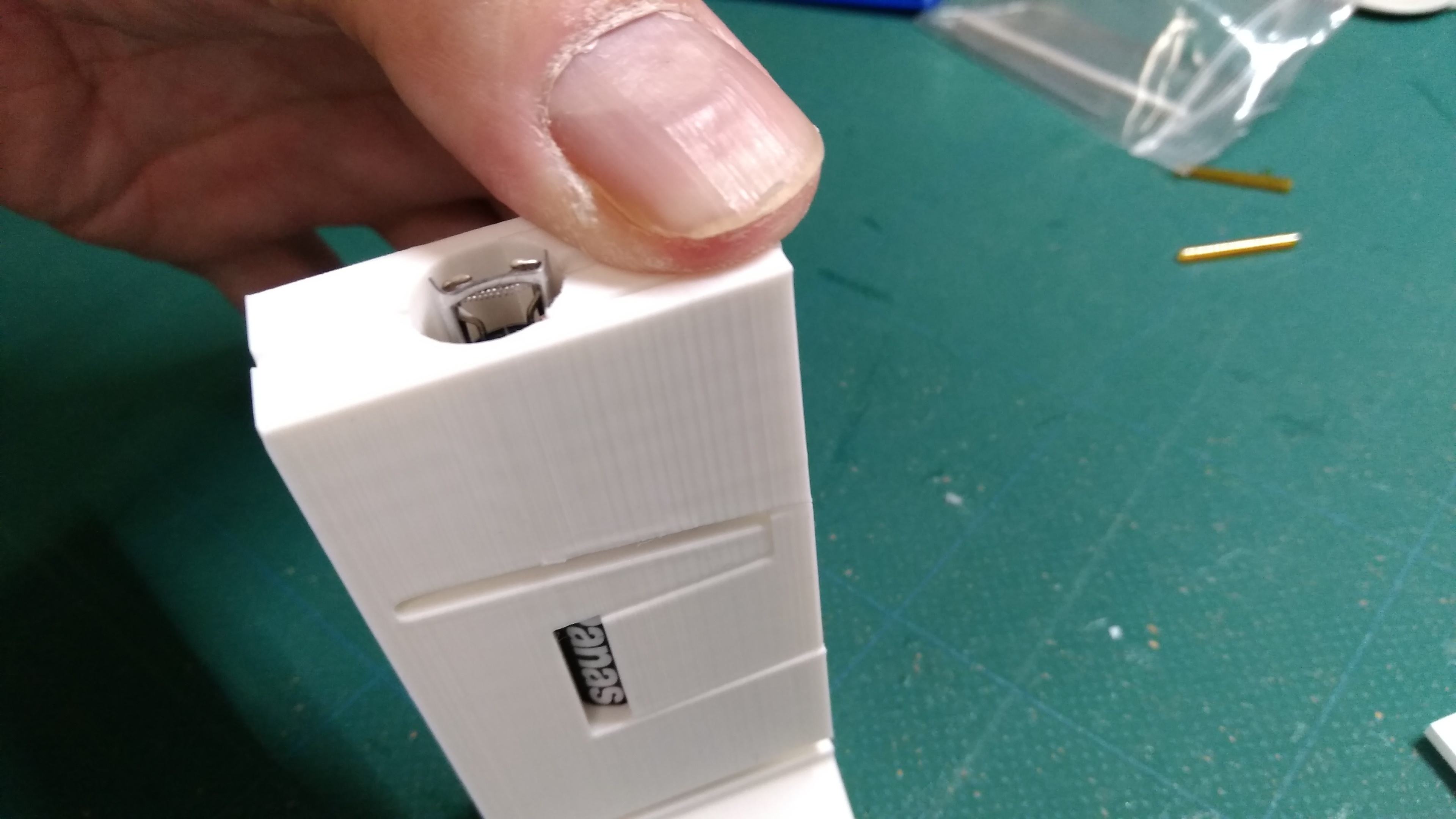

- 不満1 ヒーターのプラグ部分がでっぱっているのが気に入らない(安全じゃない、ひっかかる)

- 不満2 安全ストッパーの着脱が硬くてすんなりいかない(片手ではずしたい)

- 不満3 角が立っているので握ると不快(面取りしたい)

- 不満4 3Dプリントでまだ少しサポートが出る

- 不満1 ヒーターのプラグ部分がでっぱっているのが気に入らない(安全じゃない、ひっかかる)

- 安全である事

- 沢山の失敗や不満や問題点を経て、やっと満足できそうなものができたので、Ver1.0とします。

まだまだ至らない点はありますが、安全性・材料の少なさ・道具の少なさ(作りやすさ)を重視して改良を続けた結果となっています。

3Dプリント造形時のサポートもまったく出ないよう形状を改良しました。

- 電池を入れるプラスマイナスの向きは間違えないようにしてください

安全性を考慮しましたが、電池の入れ間違えに対しての考慮までは及びませんでした。Ver1.1にて電池の極が逆の場合は入らない、または通電しないよう改良しました

接点にネジを使う事にしたため、極性を間違えた場合は電池との接面に凹凸をつけてもネジを深くねじ込む事でショートしてしまいます。ゼムクリップでスプリングを作る方法なども考えてみましたが造形や仕組みが複雑になり断念してしました。何か良い案が浮かんだら再度改良に挑戦してみようと思います。

Ver1.1にて電池の極が逆の場合は入らない、または通電しないよう改良

STLデーターも最新版に変更済み - 動画をご覧ください(標準速度で約10分)アップロードしてあるSLTを3Dプリンターで出力し組み立てます。今回使用した3Dプリンターはマグナレクタ(旧Genkei)のLepton2でPLAフィラメントを使用

PLA(PolyLite)・インフィル15%・外殻(外周)3

- 3Dプリンター用のフィラメントを

安全に

あまりお金をかけず

誤差少なく

綺麗につなぐ- 道具

- 今回製作したヒーター

- カッターまたは、はさみ(テープをカットする(毎回使う)

- 1.75㎜のフィラメントの切れ端(最初のみ)一度作ったら道具として何回も使える

- ラジオペンチ(最初のみ)

材料- 繋ぎたいフィラメント

- ポリミイドテープ(幅20㎜程度使用長さ20㎜程度のものが良い)毎回使う使い捨て

- 1.75㎜のフィラメント(最初のみ)あとは保管しておいて使いまわす

- 今回製作したヒーター

- 作り方を短めの動画にしました

- 左手のフィラメントの固定と発熱スイッチを兼ねているので、フィラメントを本体に押し付けて固定すると同時に発熱します。

- ニッパーがあると良い

- 目的を達成できた

フィラメントをつなぐという目的の他、仕組み・技術的にシンプルに、そして安全にというサブの目標も達成できた

安全対策- 火傷防止

- 意図しないスイッチON防止

- スイッチの切り忘れ防止

- 電池の入れ間違い防止

材料 5種 - 3Dプリントしたケース

- 電線50㎜程度2本

- 反射式石油ストーブ用点火ヒーター

- M3 10㎜ビス2本

- 単四電池2本

使用する道具 5種 - 3Dプリンター

- プラスドライバー サイズ2番

- ラジオペンチ

- カッター(はさみ)

- フィラメントの切れ端

- 持ち運びが簡単

気軽に3Dプリンターの傍らで接合できるようになった。1作目はACコンセントが必要でとりまわしが不便だった。 - 多くの人が作れて多くの人が使える

ハンダづけや電子部品な知識や技術も不要になり、ポリイミドテープを除けば1,000円以下なので知識、金銭面でより多くの人の利用が可能になった - 待ち時間が少ない

3Dプリンター用ヒーターを使うと温度の立ち上がりまで時間を要するが、ストーブ用ヒーターを使う事で熱の立ち上がりがはやく数秒で接合開始できるようになった。フィラメントの最後ががリールからはずれ音に気が付いてからでも余裕をもって接合できる。実際使ってみるとこの時間的メリットはとても大きかった。

- 持ち運びが簡単

- 火傷防止

References

Usages

フィラメントをつなごう

これでもう3Dプリンターが

いつ止まる?!

いつフィラメント交換しなきゃならない?!

なんて考えながら、慌てて食事したり、外出したり、ドキドキしながらトイレに行くような生活とはおさらばだ!

優雅な3Dプリント生活到来!(笑)実践で使ってみる

FLAT仙台の3Dプリンターをお借りして大網さんの協力とアドバイスのもと実験させていただいた。

小型し乾電池で使えるようにした事でフィラメントの残りが少なくてもプリンターの側で接合作業が可能になった3Dプリンターのひっかかりも8割程度の成功率となった。レプリケーター2で実験したのでかなりシビアなテストとなったが、RepRap系だとほぼ問題なく使えると思われます。

Flat仙台のみなさん実験に協力して頂きありがとうございました。- まるで、あの時に自分でとんでもなく複雑な Geometry Dash のレベルを作ろうとしたときみたい。ブロックを丁寧に配置して、ジャンプを設計して、何時間もかけたのに、詰め込みすぎた物理演算をゲームエンジンが処理できなかったんだ。まさにデジタルな挫折だよ。

Project comments

- 金属パイプ案 内径のちょうど良いパイプが無い dordle、接合した後片方は3Dプリンターもう片方はフィラメントリールなので残ったパイプを除去できない

- 2 本のワイヤを接続する方法は、wordle nyt などの特殊な接着剤を使用するなど、さまざまな方法がありますが、あなたが共有した方法も非常に優れていて魅力的です。共有していただき、大変感謝します。これも非常に素晴らしい方法です。

Comments