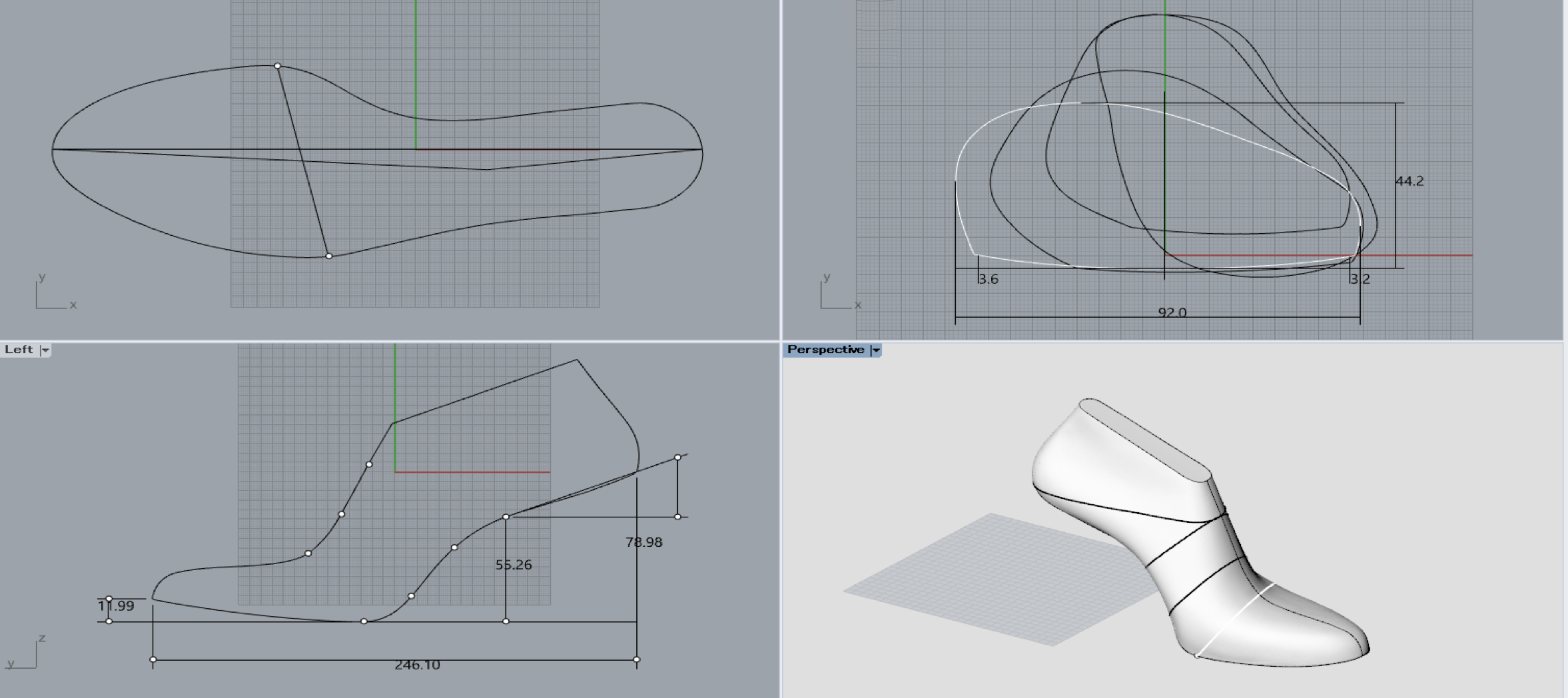

- 靴を3Dモデリングする

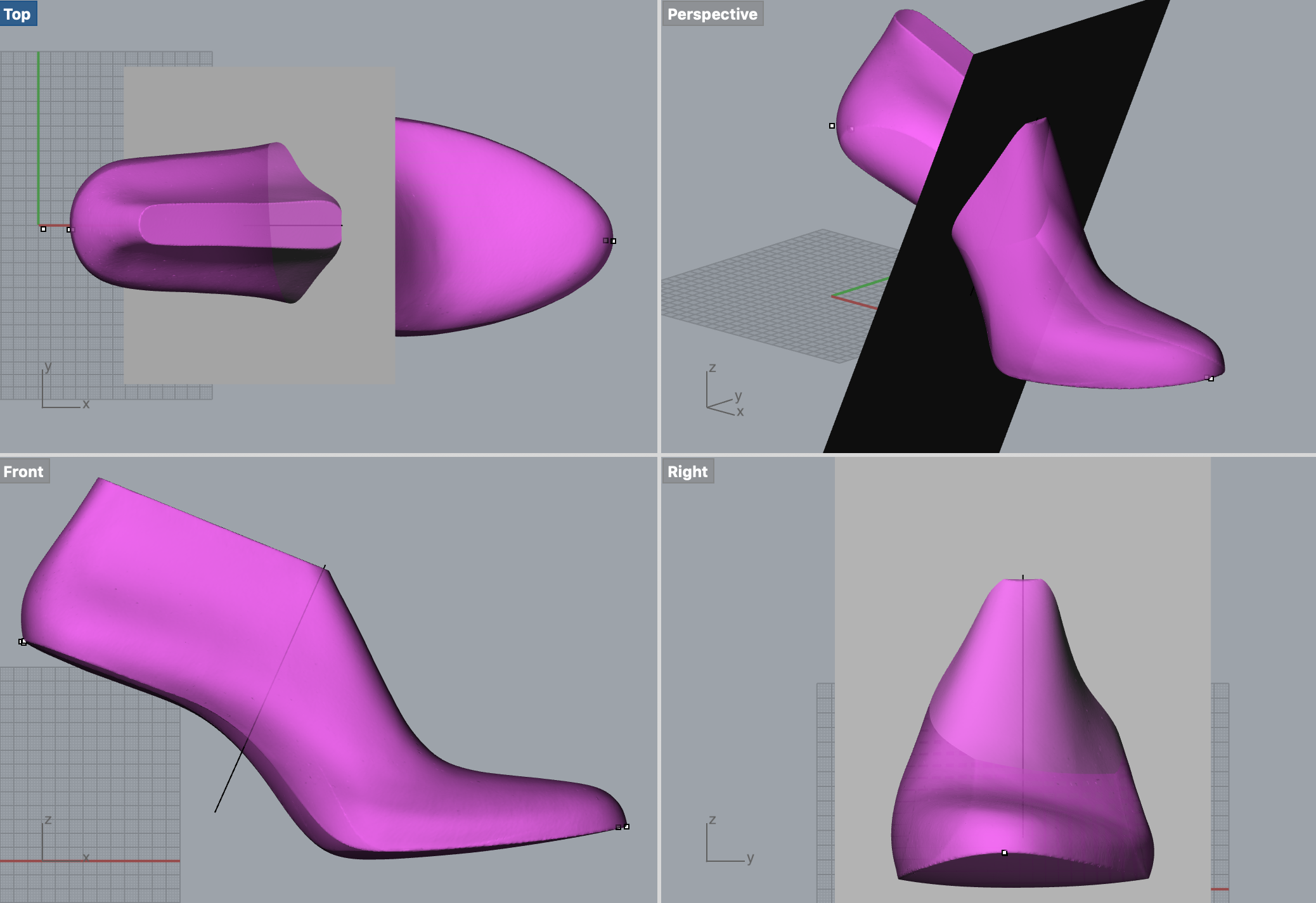

Thingiverseにアップロードしました: http://www.thingiverse.com/thing:3762071 - 靴を3Dプリントする

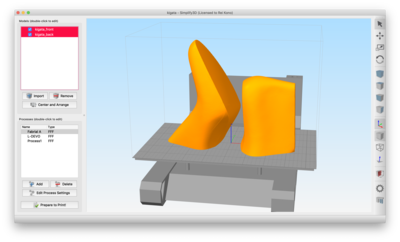

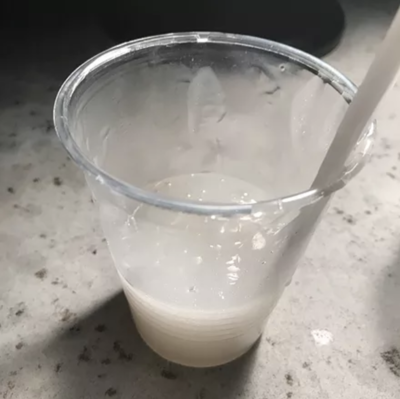

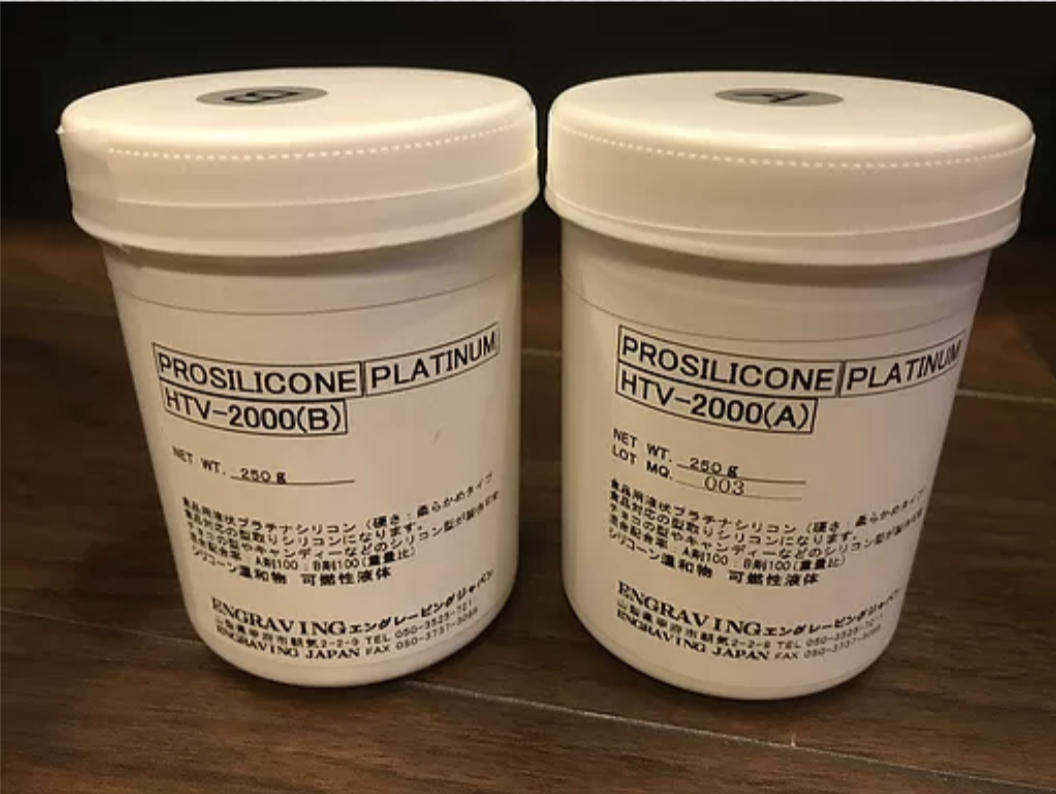

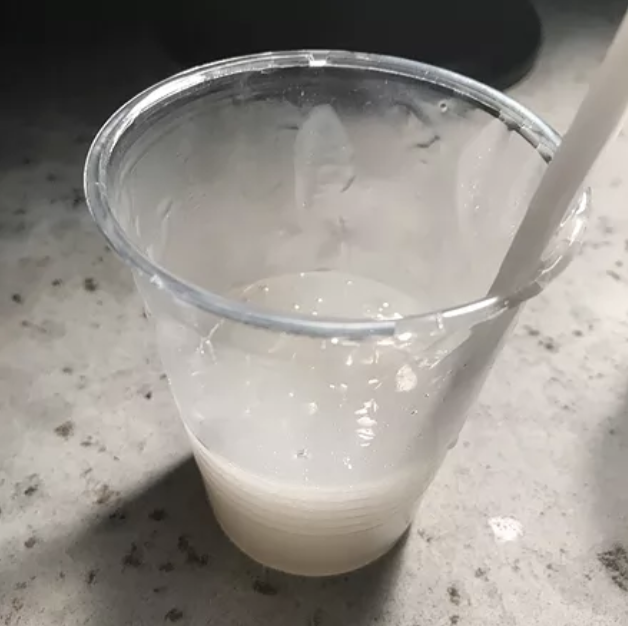

- インソールを作る

- ヨシムラ折りに挑戦する

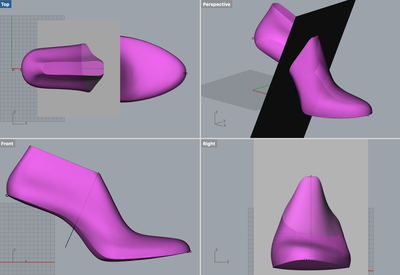

- 靴を3Dモデリングする

#DF-Final Charcoal Heels

Owner & Collaborators

License

#DF-Final Charcoal Heels by mippu is licensed under the Creative Commons - Attribution-NonCommercial-ShareAlike license.

Summary

最終課題:デジタルファブリケーションで履ける靴を作る。

Materials

Tools

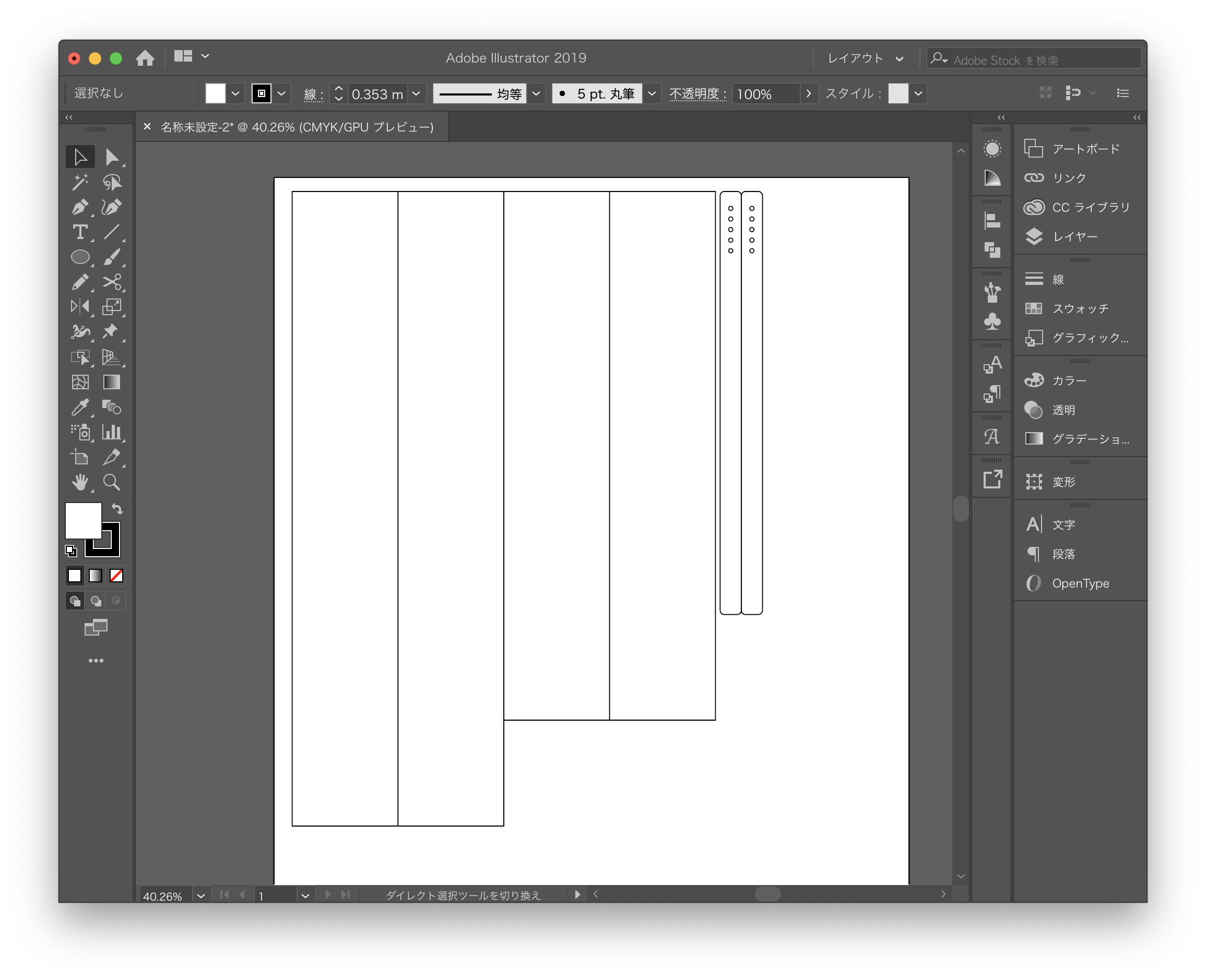

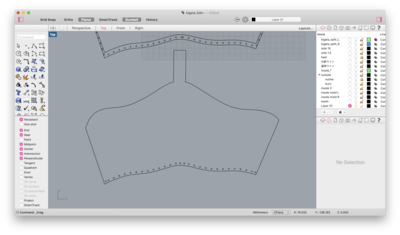

Blueprints

Making

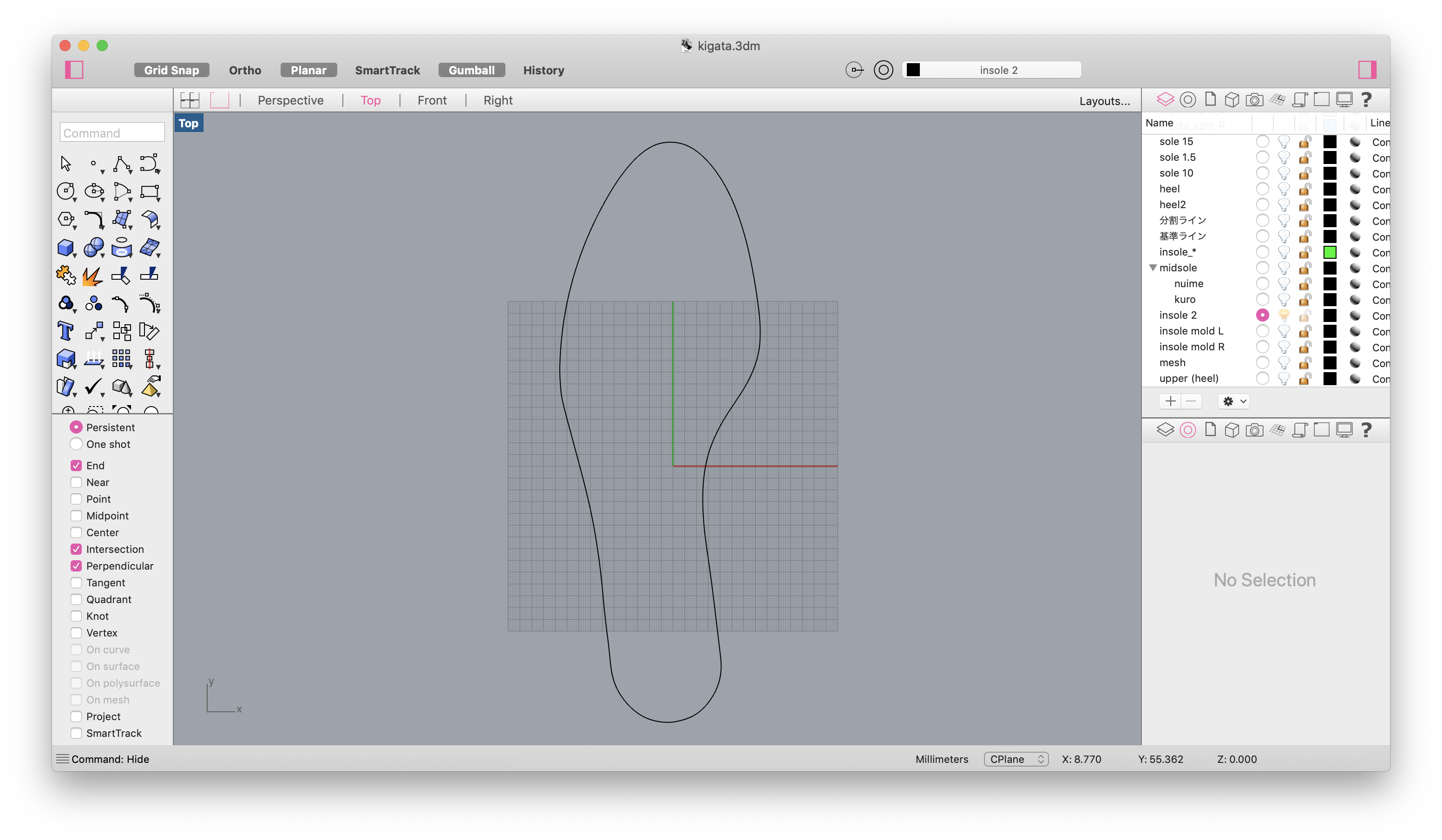

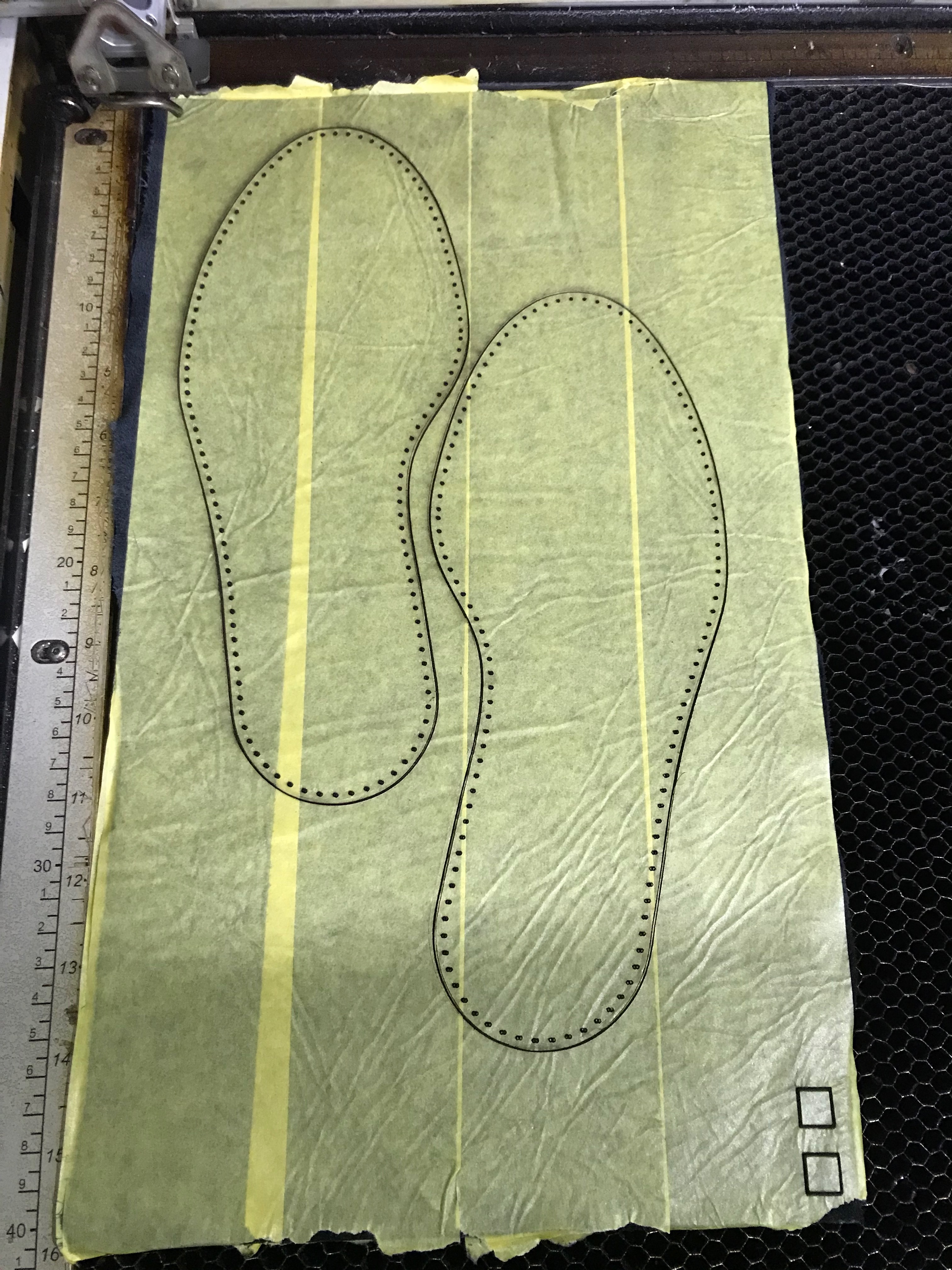

- 自分の足をなぞり、足長、踏まず長、幅、ボールガースなどを測った。誤りのないように、二度行った。

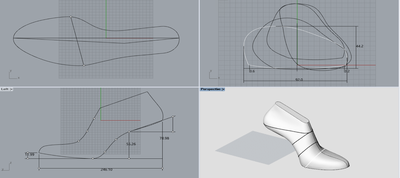

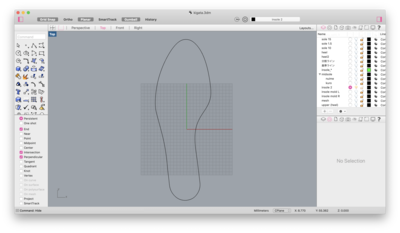

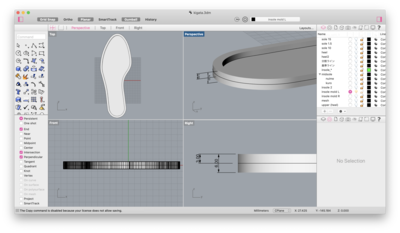

- とりあえずRhinoで木型をモデリングした

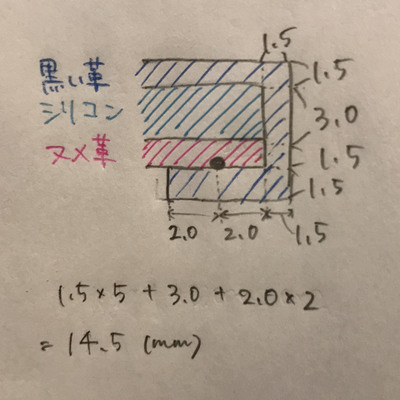

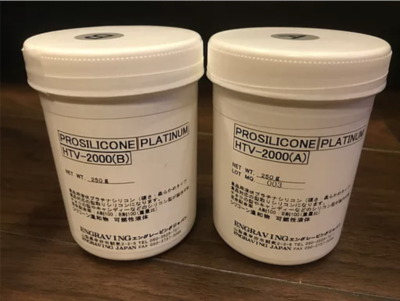

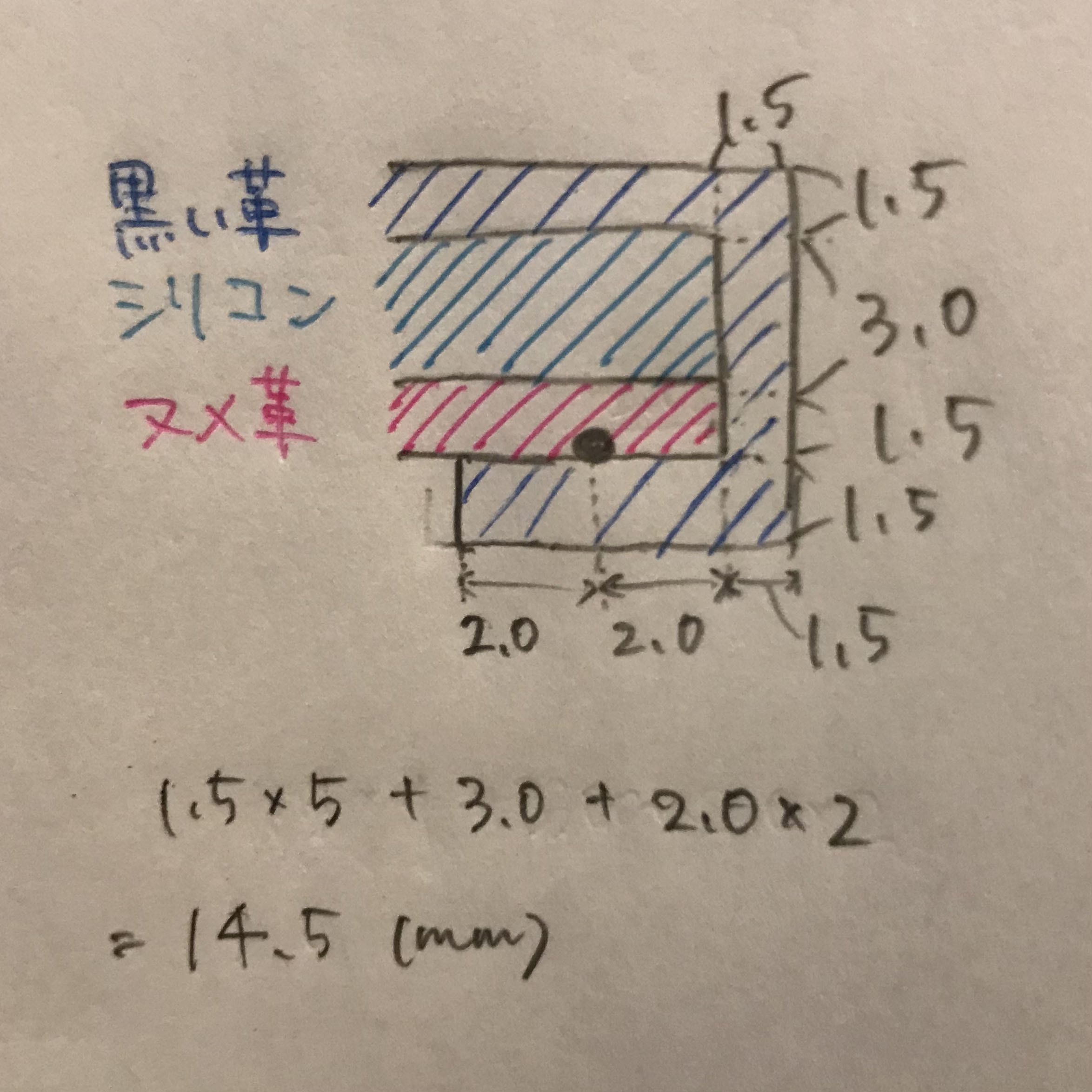

- サンドイッチ

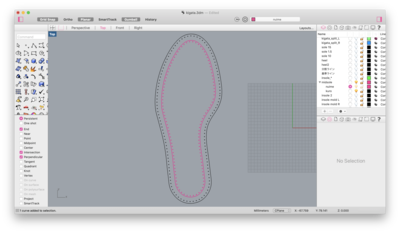

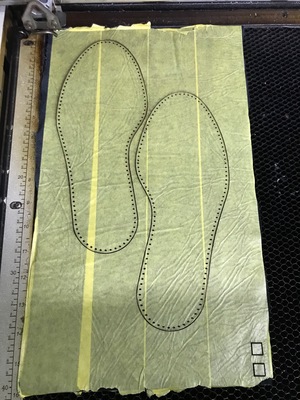

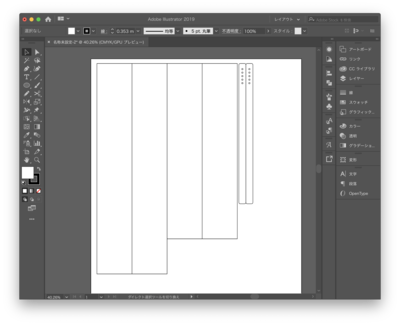

- シリコンのみだとすぐ汚れてしまうので、シリコンで作ったインソールを包む革を作る。黒い線が上から被せる黒の革、ピンクの線が下から包むヌメ革。ピンクの線はインソールの線データをそのまま使用した。穴は内側に2mm offsetし、直径1mmの穴を5mm 間隔であけて複製した(arraycrv)。黒の線も同じ手法で作ったが、塗った時に穴と穴が覆いかぶさって縫い目が横から目立たぬよう、とりあえずピンクよりも10mm offsetした。

- 改めて図に描いて計算してみたら、上下のcornerの1.5*2を忘れていた、、、4.5足りなかった、、、あとシリコンの誤差もあるだろうから、+5mmぐらいでちょうどよかった。Well, you live, you learn. No use crying over spilled milk. ってことで次回はこの類の計算は暗算ではなく図に描いて計算したいと思う、、(悔しい)

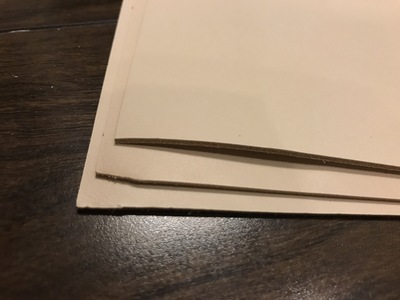

- アウトソールとして上のサンドイッチしたインソールの裏に貼り付けるヌメ革をレーザーカットする。Power 70 / Speed 45

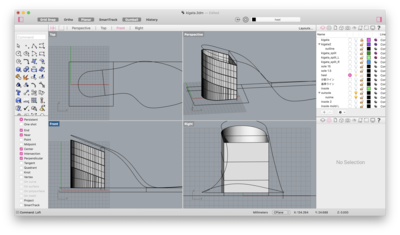

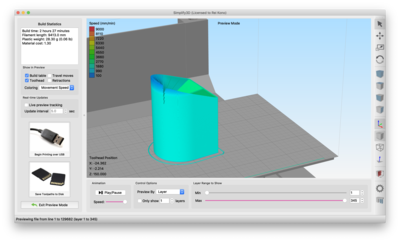

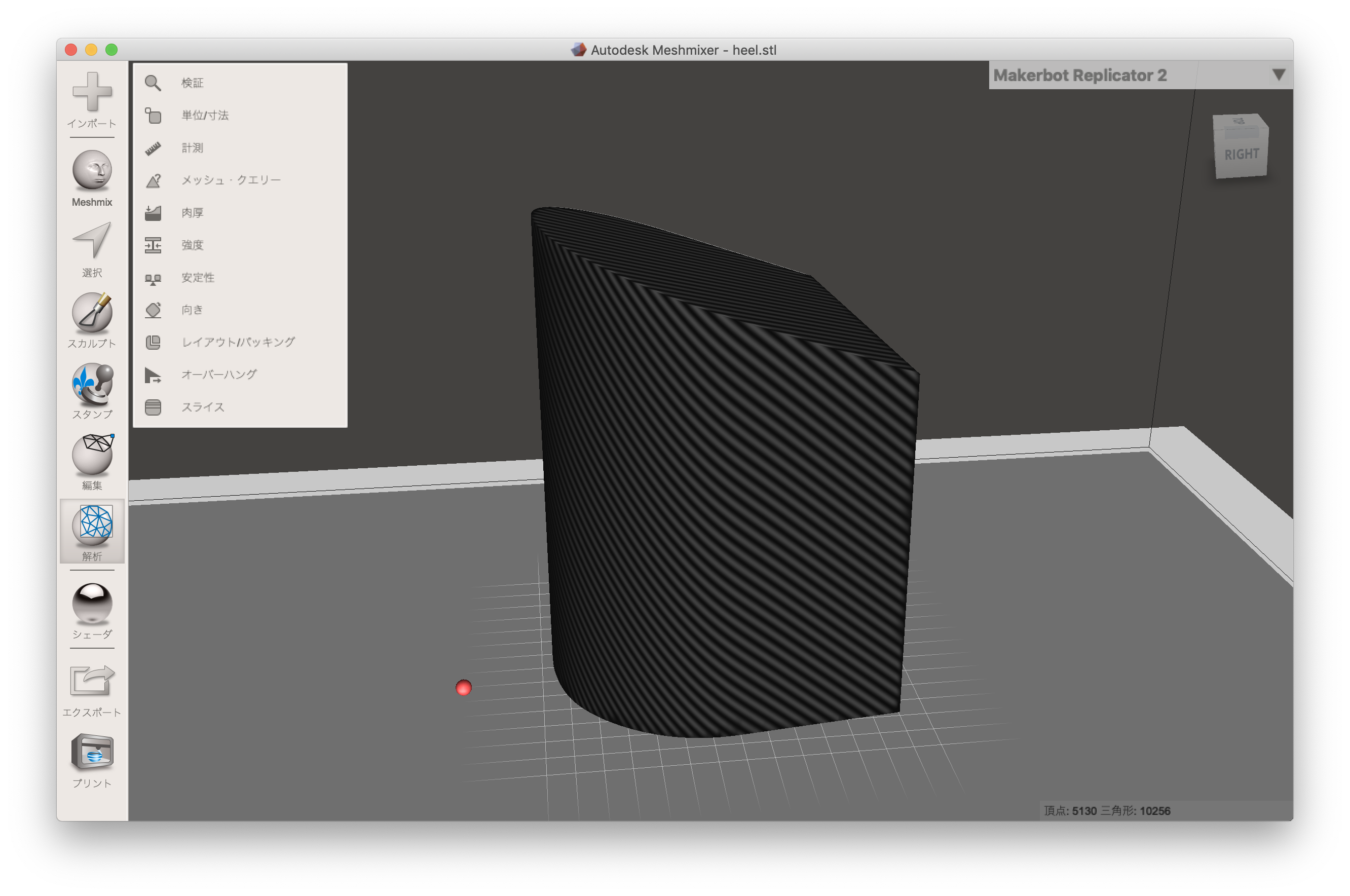

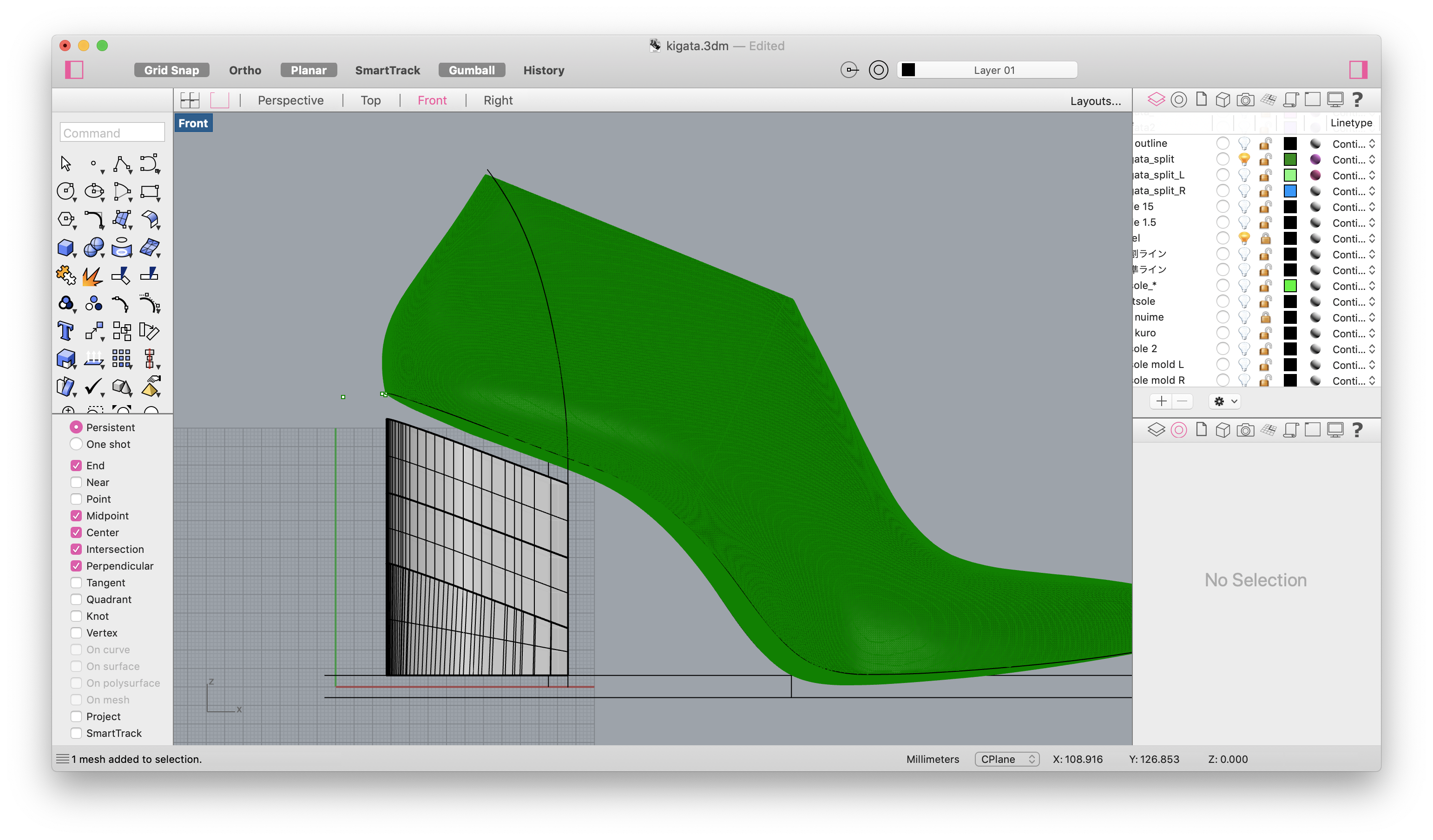

- 適切な部分に垂線を引いて、かかとのcurveと引いた垂線を繋げる。

- これを何個か複製する。

- 1で作った線を、TOPからxy平面にprojectして、底面と平行になるようにする

- 高さを少し調整する。

- 一気にloftするとバグるので、一番下のxyに平行なやつ+下から二番目のやつ、下から二番目のやつ+その上のやつ、...、上から二番目のやつ+一番上のやつ、って感じで少しずつloft すると良い。

一番下のxyに平行なやつ+下から二番目のやつ、下から二番目のやつ+一番上のやつの2回でもいけた。 - 5の全てを繋げる。

- 本当はここでcapするんだけど、なんかできなかった、、が、なんの心配もない。次のステップで解決。

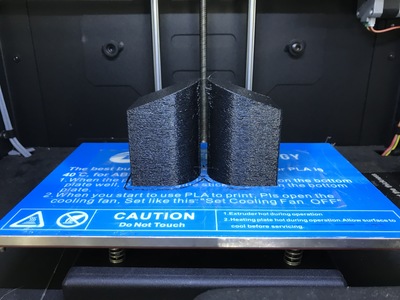

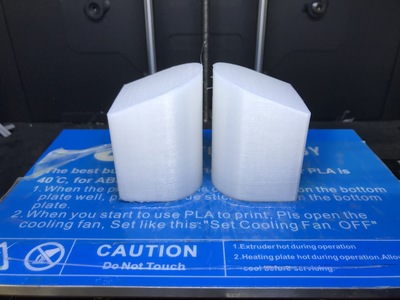

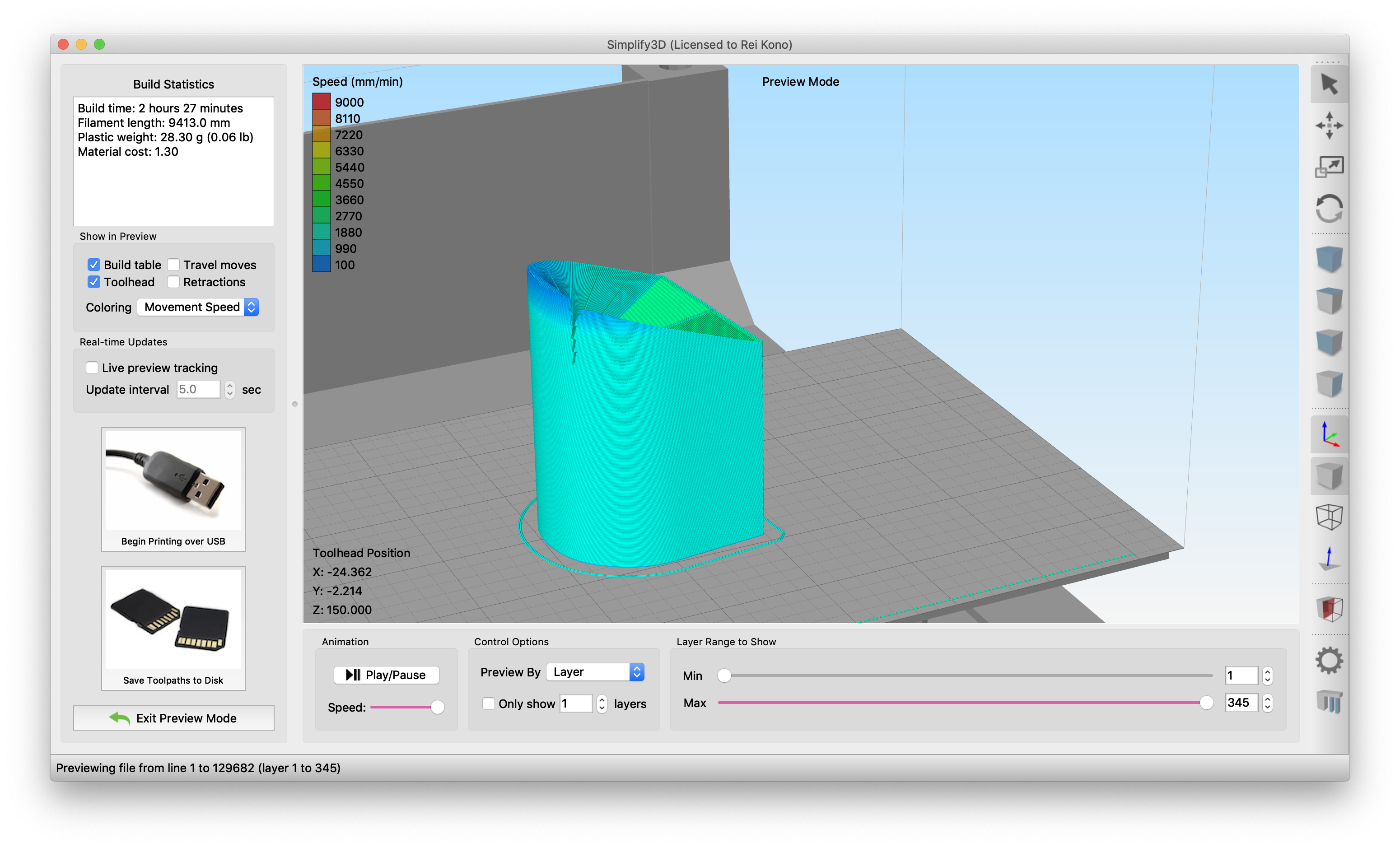

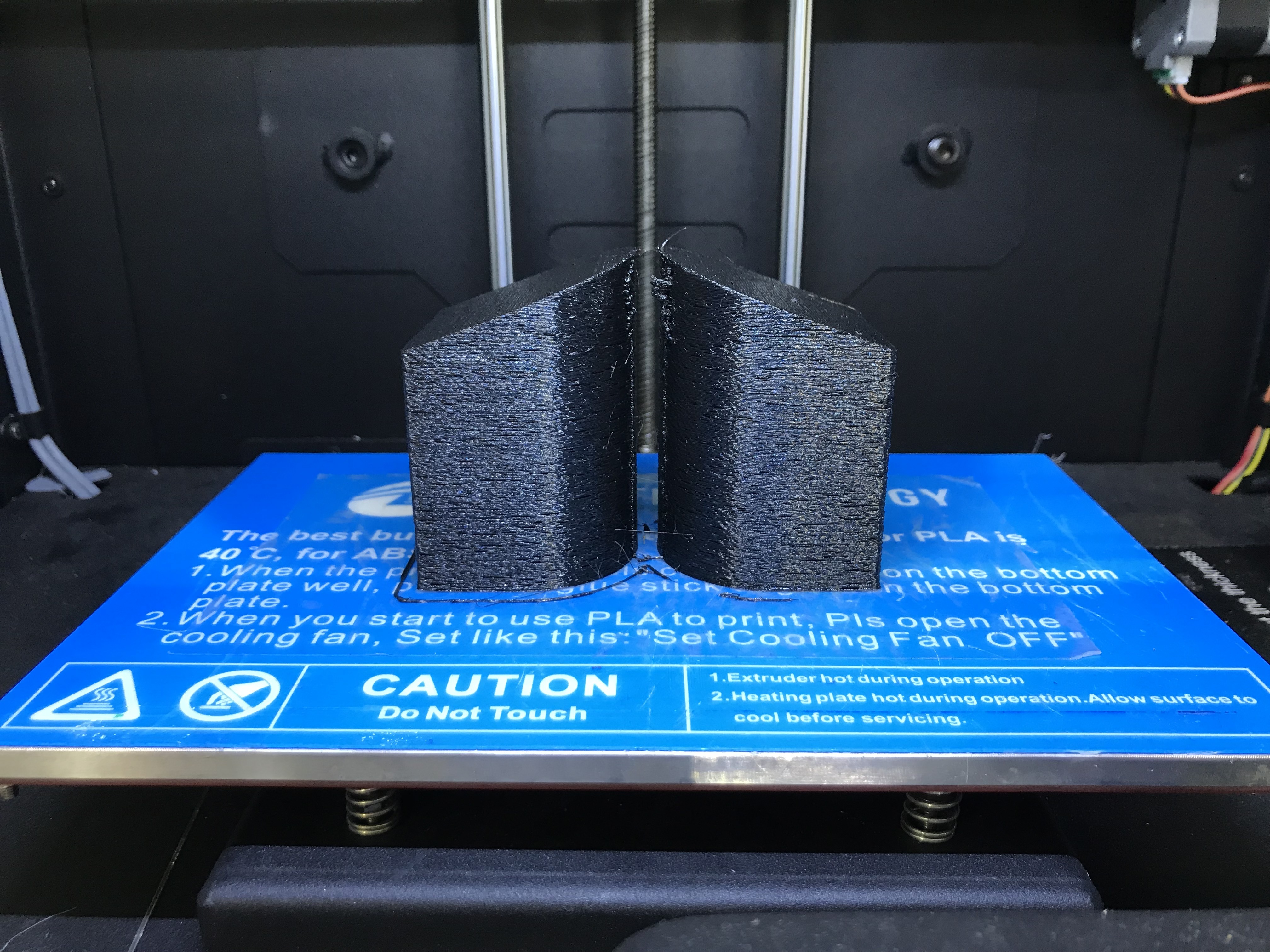

- 両面テープをヒートベッドに貼り、TPUで出力。スピードは遅め。1500mm/minぐらい。うまく接着しなかったり、綺麗に出せなかったりと、スピードと温度を色々調整した。出来はまあまあだけど、もっと綺麗にできるはず。吐出量かな。吐出量は出力中に3Dプリンターで直接制御できないので次は吐出量を変えようと思う。

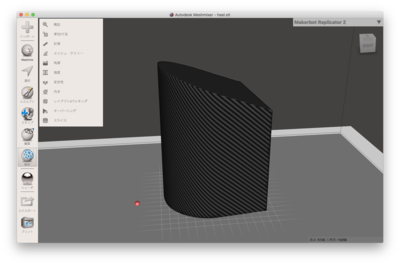

- 私が大好きなFabrial。TPEなんだけど、FabNurse(看護)とかでよく使われる、肌に害がない、柔らかいフィラメント。TPUの前にこれで出したんだけど、ヒールは直接肌に触れないからFabrialの特性は活かせないし、見た目も黒の方がいいし、となり、amazonで黒のPolyflexをポチってこれは没に。万が一polyflexが届くのが間に合わなくてもこれがあるから没とはいえ取っておいてた。でも全部Fabrialでできた単一素材のパンプスも、それはそれで面白いかもしれない。

- 履き心地いい

References

Usages

Project comments

Comments