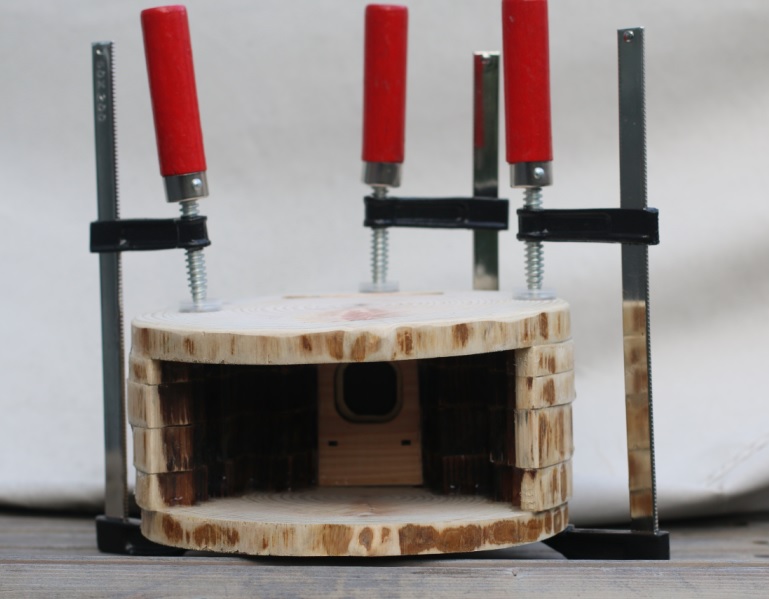

丸木材は、FujiMock2015の富士山セッションで直径20cmの丸木材(Fujimock)を20~25mm厚できこりさんにチェンソーでざくっとカットしてもらう。

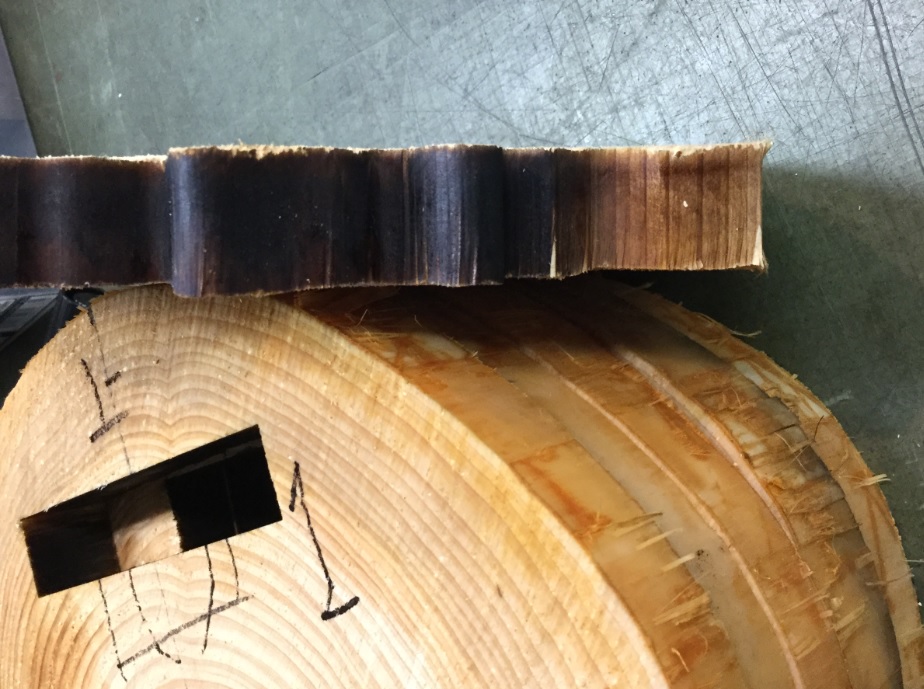

皮を剥いだ連続6枚の丸木材に共通する節の部分をホーン部としてカットするためにマークをつける。

この作業は、木を切ってから3日後のまだ乾燥する前に行っている。(乾燥前にカットするという常識破り 理由は乾燥すると割れてしまう可能性があるため)

皮を剥いだ連続6枚の丸木材に共通する節の部分をホーン部としてカットするためにマークをつける。

この作業は、木を切ってから3日後のまだ乾燥する前に行っている。(乾燥前にカットするという常識破り 理由は乾燥すると割れてしまう可能性があるため)

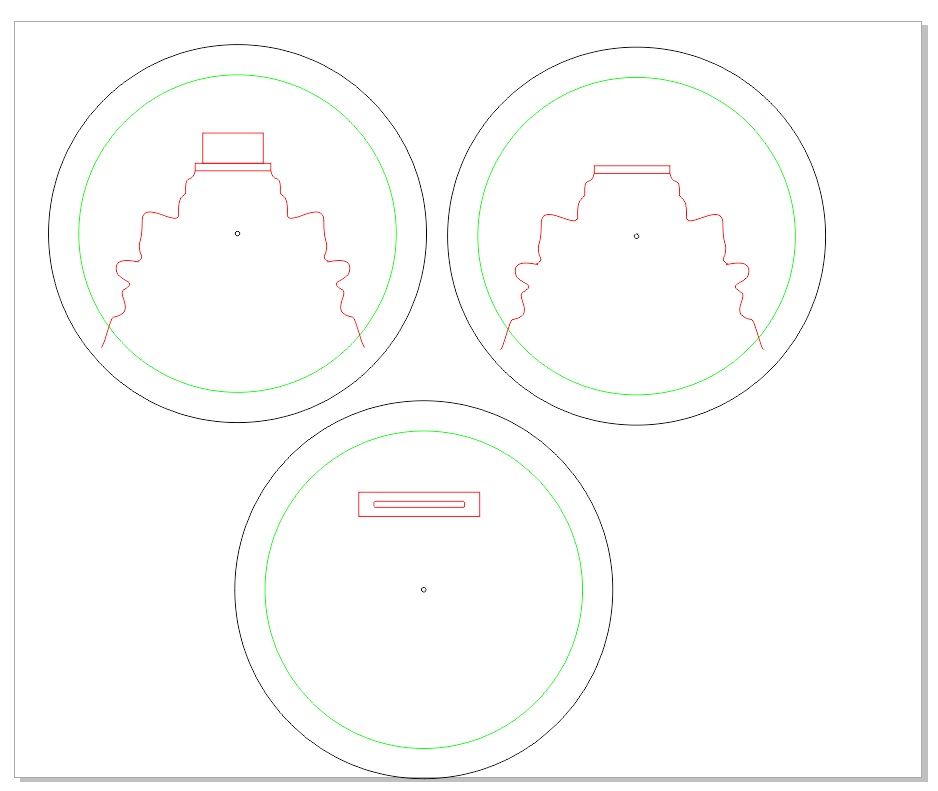

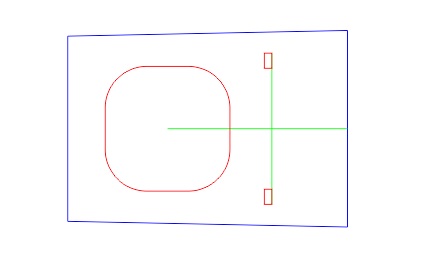

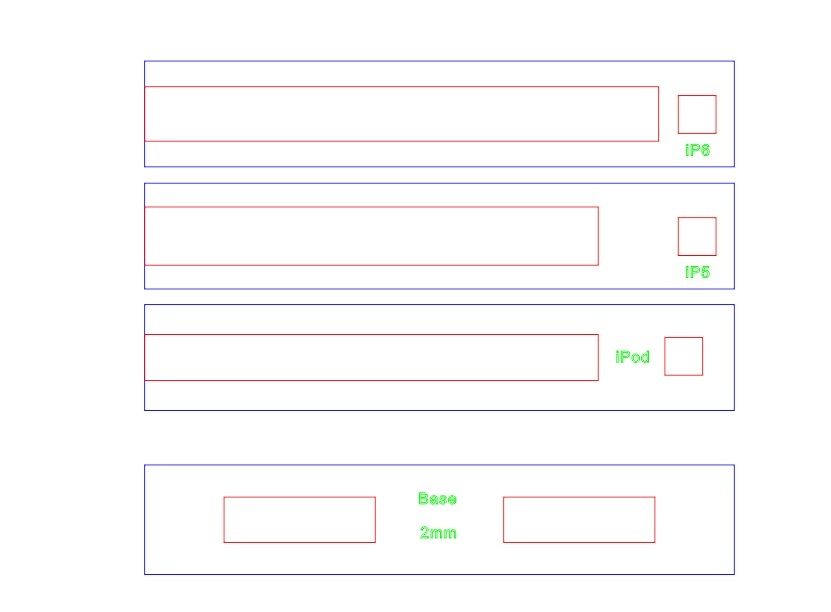

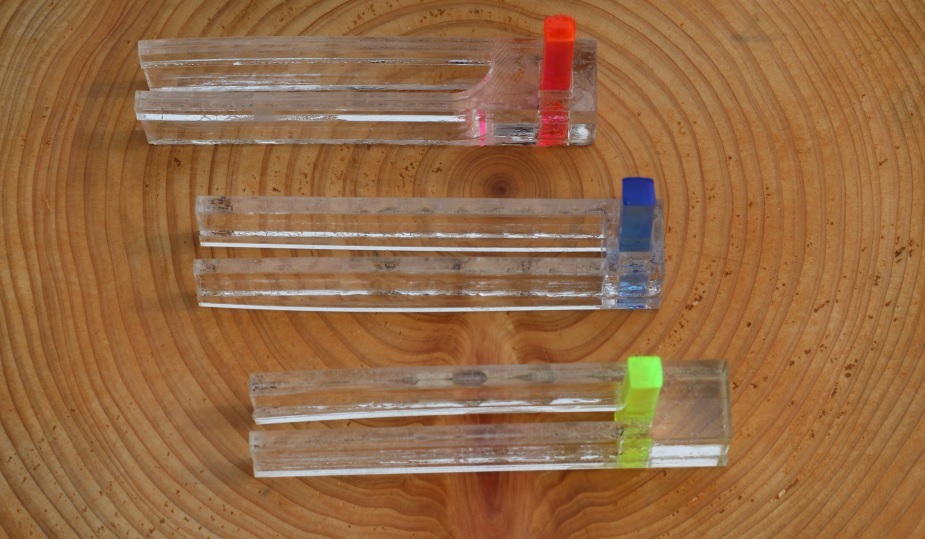

- レーザーカットデータは、上面1パターン、側面用2パターン(振動板サイズ違い)をCrelDrawで作成する。

ホール部分のカット線はフリーハンドで板サイズが違っても大丈夫なように少し大きめに作成している。

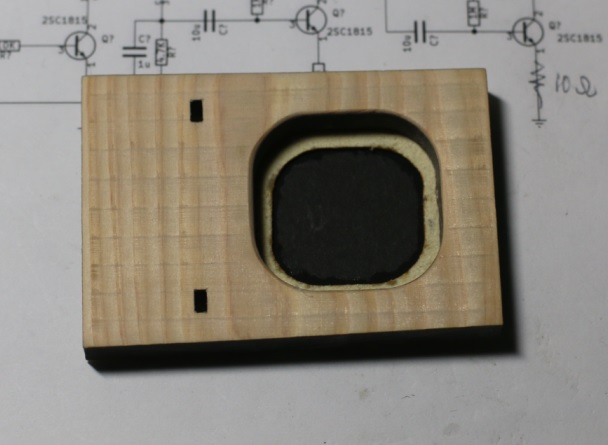

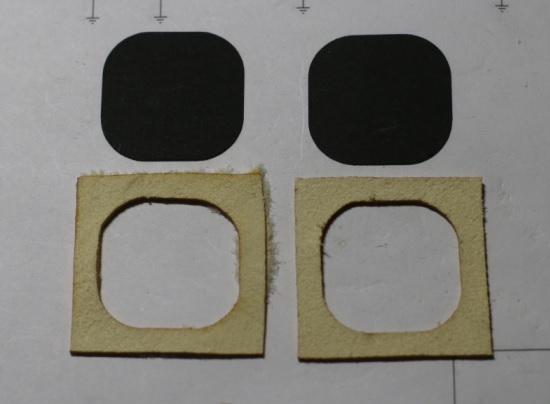

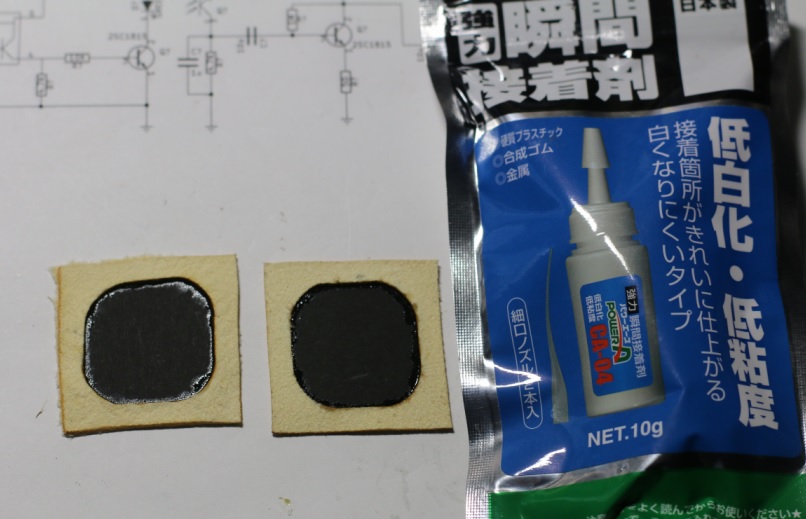

- レーザーカッターで5枚(上面1枚、側面ホール4枚)をカットする。

Makers'BaseのトロテックSpeedy400(100W)を使用した。

Power100%でSpeed0.1の条件でカットし、厚めの板は2回繰り返してカットした。

カット面を見ると、ヤニの出方が周辺と中心部で異なることがわかる。水分が多い周辺部はヤニが少ないようだ。

Comments